借助OA系統(tǒng)探究物料標準化工作新思路

東莞華明燈具有限公司□熊文通

1 前言

隨著市場和顧客需求的變化,對產品的需求不僅僅局限于功能,更多的是在個性化上增強競爭力,所以在產品研發(fā)設計過程中會不斷產生新的零部件。同時由于研發(fā)周期的縮短,工程師在設計之初考慮更多的是快速創(chuàng)建。如果沒有有效的管控,極易導致很多零部件的設計是重復的,這給企業(yè)生產各個環(huán)節(jié)會造成很多管理問題。傳統(tǒng)的標準化管理模式存在數據孤島、信息孤島、應用孤島的缺點,容易造成“一物多碼”和 “一物多圖”等問題,導致很難有效確保零部件物料信息的標準化。為了改善這種局面,探究突破口,我司在不斷摸索中前行,取得了一定的成果。

2 建立產品標準化基礎體系

2011年啟動物料整合項目,組織研發(fā)部、生產部、品管部、制造部的資深工程師作為主導人開展整合工作。整個項目計劃預計實施周期三年,在2014年完成。

(1) 整合物料

運用標準化的原理方法 (簡化、統(tǒng)一化、通用化、系列化等),合理減少物料品種和規(guī)格,提高物料的通用性。通過對27類共計7100余筆物料的特性、成本及使用頻率等情況的綜合分析,在不影響產品研發(fā)的前提下,整合5900余筆,整合比例達到15%以上,充分提高標準物料的重復使用率,合理減少物料的品種和規(guī)格,成果明顯。

(2)新建和完善產品標準文件

新訂及完善各類設計及選用標準14份,制定規(guī)范從源頭上管控,指導研發(fā)工程師開發(fā)產品,提高了產品設計質量水平。

3 探究OA平臺管理思路

過去十年,企業(yè)信息化發(fā)展的腳步越來越快。OA辦公系統(tǒng)在行業(yè)內得到了快速發(fā)展,我司在2015年獨立開發(fā)了適用的OA辦公系統(tǒng),從最初簡單用于替代紙質文檔,解決業(yè)務審批流程管理,到最后向知識管理、項目管理、自定義開發(fā)、數據集成與整合等綜合管理發(fā)展,所實現的功能日趨強大,為實現物料標準管理信息化提供了平臺。

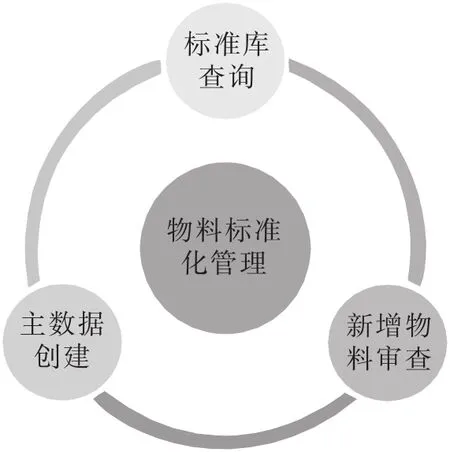

(1)系統(tǒng)架構設計

系統(tǒng)架構設計 (見圖1)突破傳統(tǒng)標準化管理模式,首要考慮讓產品標準信息化,其次考慮物料查詢、標準化審查以及數據標準形成信息互通的生態(tài)圈解決信息孤島的問題;同時與SAP(企業(yè)管理解決方案軟件)系統(tǒng)進行數據通訊,確保數據一致性,解決數據孤島的問題;設計各模塊的人機界面,提升操作性,實現信息維護的自動化以及數據信息的記錄導出分析報表,解決應用孤島的問題。

圖1

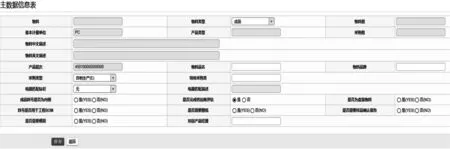

(2)主數據創(chuàng)建系統(tǒng)

主數據創(chuàng)建系統(tǒng) (見圖2)的作用是將物料信息導入SAP系統(tǒng),在此過程中,需要保證物料信息的標準化。通過對業(yè)務的分析以及解決問題的需求,實現如下功能:

1)實現對工程師錄入參數80%的自動檢錯以及防呆,確保信息標準化;

2)基本檢查由系統(tǒng)設定邏輯進行,審查人員重點審查提交數據的合理性,減少標準化審查的工作量和人為失誤;

3)實現一鍵導入SAP,減少90%的錄入工作,同時也減少導入失誤的可能性。

圖2

(3)標準件庫查詢系統(tǒng)

標準件庫查詢系統(tǒng)見圖3。經過整合的27類標準物料,按類別再細分為39類,明確每類物料的關鍵參數作為查詢參數;收集工程師的意見,充分考慮人機互動性,提高工程師使用熱情,切實發(fā)揮系統(tǒng)的功能。

1)豐富的數據:收錄共計39類標準物料數據;

2)查詢方便快捷:一是通過關鍵字模糊查詢;二是通過關鍵參數設定容差范圍查詢;

3)圖形顯示:鏈接受控圖紙與結構簡圖,可直觀判斷物料的可替代性;

4)自動維護:與主數據創(chuàng)建系統(tǒng)進行關聯(lián),當物料正式成為MRP數據時,實現自動更新標準件庫數據,保證數據庫的時效性;

5)記錄查詢:每個項目的查詢記錄都可以導出,可以分析標準庫的使用情況。

圖3

(4)新物料新增審查系統(tǒng)

將新物料新增審查作業(yè)流程信息化,實現標準化審查的規(guī)范性,提高審查效果。要求工程師在提交新增時,先對結構物料做必要性查詢,并提交相應的驗證或測試報告,說明新增的充分性,確保每筆新增物料的合理性。系統(tǒng)具有如下功能:

1)關聯(lián)標準件庫,在新增標準物料時,直接查詢;

2)關聯(lián)SAP系統(tǒng),在新增非標準物料時,可直接通過關鍵字查詢,提高查詢效率;

3)與主數據創(chuàng)建系統(tǒng)關聯(lián),只有通過新增申請的物料,才能創(chuàng)建MRP數據,實現每筆新增物料都經過合理性審查。

4 小結

通過實踐反饋,這種系統(tǒng)基于OA平臺的開放性特性,實現了物料標準化信息管理,是加強物料標準化管理的有效手段,相關工程師的反響很好。不僅實現了自動化高效管理,同時提供“員工自助”的工作模式,提高工作熱情和工作效率。OA系統(tǒng)還可以將走過的流程、審批結束的表單進行歸檔,從而形成知識、經驗和案例庫,方便以后學習、借鑒和查閱。作為管理人員,也可以通過對記錄的信息進行收集整理,分析工作中存在的問題,做出有針對性的改善,不斷增強工程師的標準化素質,提升企業(yè)的標準化整體水平。