旋挖鉆機動力頭下法蘭油封裝配質(zhì)量改善

山河智能裝備股份有限公司□張樹紅

1 魚刺圖改進分析

魚刺圖又稱 “因果圖”、 “石川馨圖”,它是揭示質(zhì)量特性波動與潛在原因關(guān)系,即表達和分析因果關(guān)系的一種圖表。魚刺圖的實施步驟如下:

1)簡明扼要地確定結(jié)果,即確認需要解決的質(zhì)量問題。

2)確認可能發(fā)生的原因的主要類別,考慮的主要因素有:人員、機器設(shè)備、材料、方法、測量、環(huán)境。

3)開始畫圖,把 “結(jié)果”畫在箭頭的右邊,然后把各類原因畫在箭頭的左邊,作為 “結(jié)果”的輸入。

4)尋找所有下一層次的原因,畫在相應(yīng)的主 (因)枝上,并繼續(xù)一層層地展開,展開到可采取措施為止。

5)從最高層次 (即最末一層)的原因 (末端因素)中選取和識別少量對結(jié)果有最大影響的原因 (重要因素),并對它們做進一步研究,如收集資料、論證、試驗、控制等。

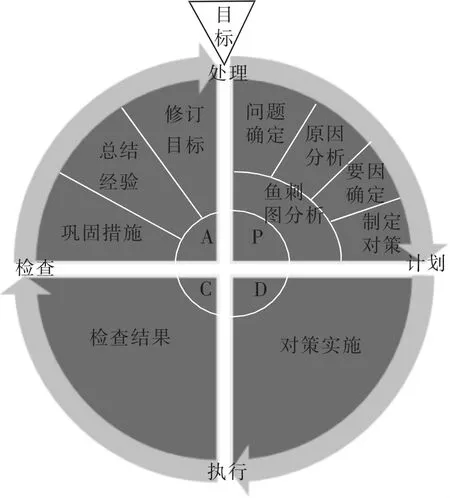

2PDCA循環(huán)

PDCA循環(huán)又稱 “戴明環(huán)”、 “休哈特環(huán)”,它是全面質(zhì)量管理的思想基礎(chǔ)和方法依據(jù),它包括持續(xù)改進的四大步驟,是一個不斷重復(fù)的持續(xù)改進的過程。常用于業(yè)務(wù)流程的改善、產(chǎn)品的改善、工序的改善等。

P:計劃,包括改善目標的確定,以及改善計劃的制定。

D:執(zhí)行,根據(jù)活動計劃,進行具體操作。

C:檢查,總結(jié)執(zhí)行計劃的結(jié)果,找出問題。

A:處理,對結(jié)果進行分析處理,對改善實施中成功的經(jīng)驗予以標準化;對于沒有解決的問題,提交給下一個PDCA循環(huán)中去解決。

3 實例分析

(1) 分析思路

將全面質(zhì)量管理體系中的PDCA循環(huán)工作程序與魚刺圖分析法相結(jié)合,得到一個切實解決旋挖鉆機動力頭下法蘭漏油質(zhì)量事故的改善方案。質(zhì)量故障分析思路如圖1所示。

圖1 “PDCA+魚刺圖分析”思路圖

(2)質(zhì)量問題描述

2017年1月份至6月份共接到客戶投訴動力頭下法蘭漏油故障八起,拆檢后發(fā)現(xiàn)油封唇口有不同程度磨損,初步分析為油封損壞密封不嚴,動力頭在高速運轉(zhuǎn)中,齒輪油從下法蘭與油封的裝配間隙中漏出。2017年上半年下法蘭漏油故障八起,換件、人工成本損失約40萬元。

旋挖動力頭采用多點循環(huán)強制式潤滑冷卻系統(tǒng),當動力頭回轉(zhuǎn)時,帶動齒輪泵轉(zhuǎn)動,齒輪泵把齒輪箱下部齒輪油,抽到動力頭齒輪箱上部,即使?jié)櫥X輪箱上部軸承及油封,形成淋浴潤滑。油封是保證這一核心部件工作可靠性的關(guān)鍵制約因素,油封磨損導(dǎo)致動力頭下法蘭漏油屬嚴重質(zhì)量事故。

(3) 事故分析

根據(jù)售后反饋的質(zhì)量信息,動力頭下法蘭漏油發(fā)生在設(shè)備使用0-200小時之間,屬油封早期磨損,客戶對此抱怨很大,嚴重影響產(chǎn)品質(zhì)量信譽。為了鞏固公司產(chǎn)品質(zhì)量,達到將該類型故障控制在零起的目標,本文運用魚刺圖分析法對該質(zhì)量問題進行分析。

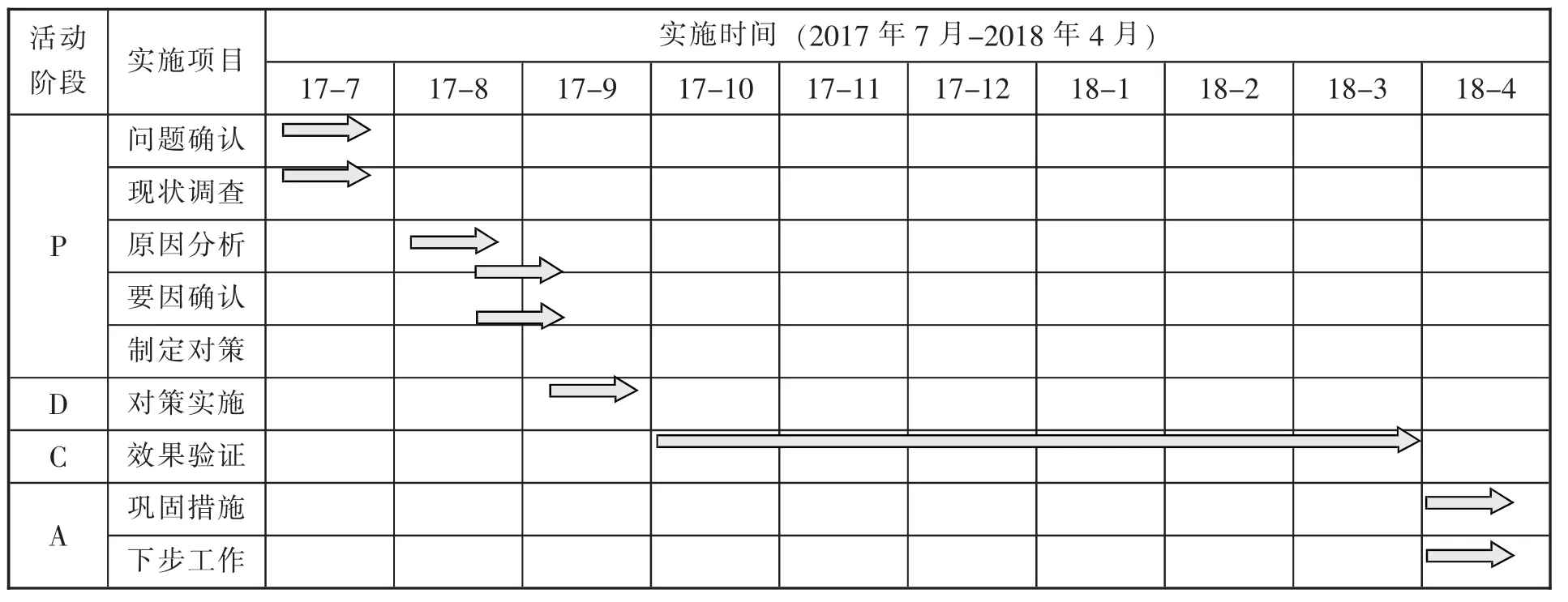

1)制定實施計劃

針對該質(zhì)量事故,質(zhì)量改善小組對下法蘭漏油問題進行討論,并在整個改善過程中貫穿PDCA循環(huán)工作程序。具體活動計劃安排見表1。

表1 實施計劃安排表

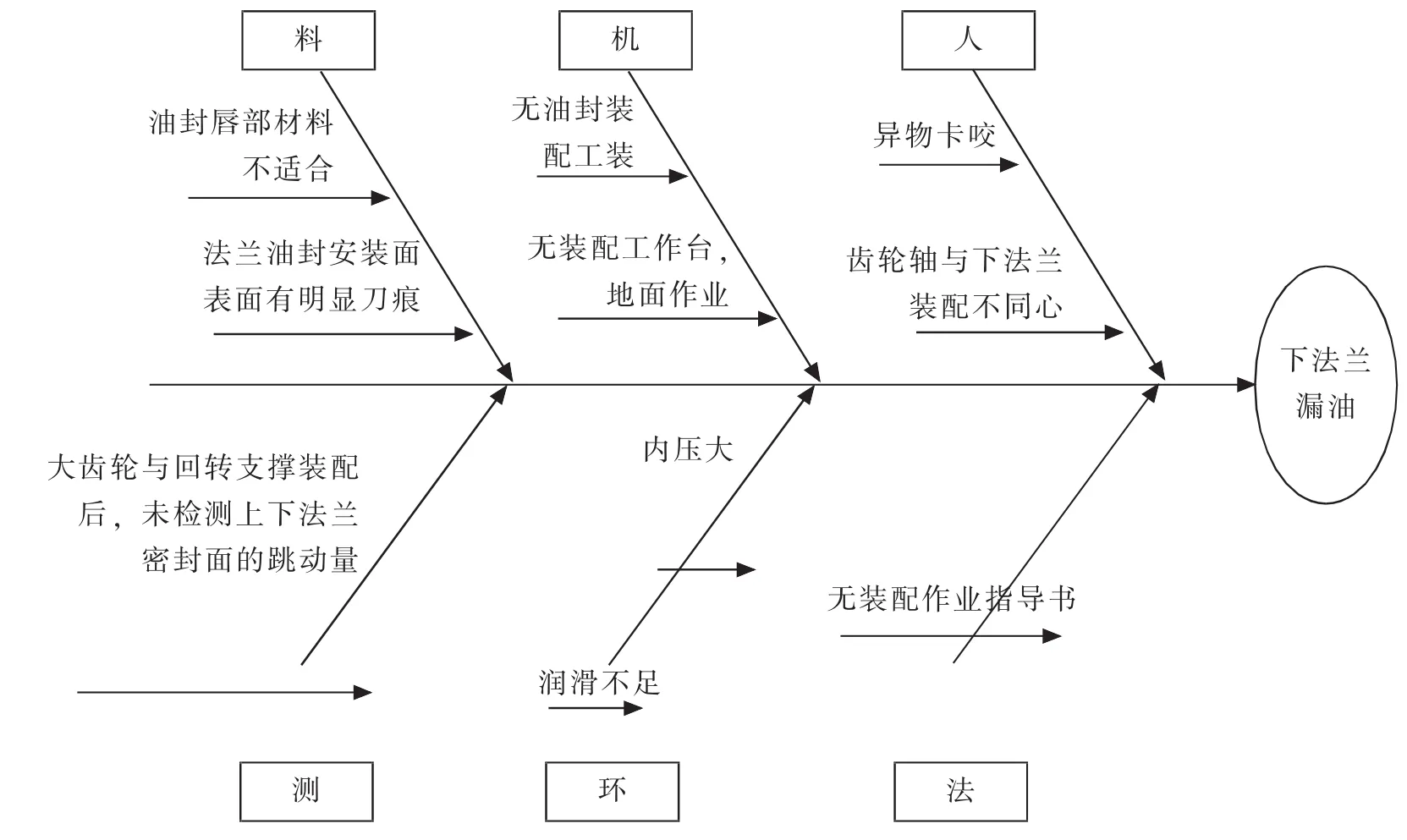

2)魚刺圖繪制

完成問題確認和現(xiàn)場調(diào)查后,利用魚刺圖分析法在改善小組內(nèi)進行問題討論,分別從人、機、料、法、環(huán)、測六個方面進行原因分析,歸類整理繪制成魚刺圖,如圖2所示。

3)要因確認和對策

圖2 動力頭下法蘭漏油質(zhì)量事故魚刺圖分析

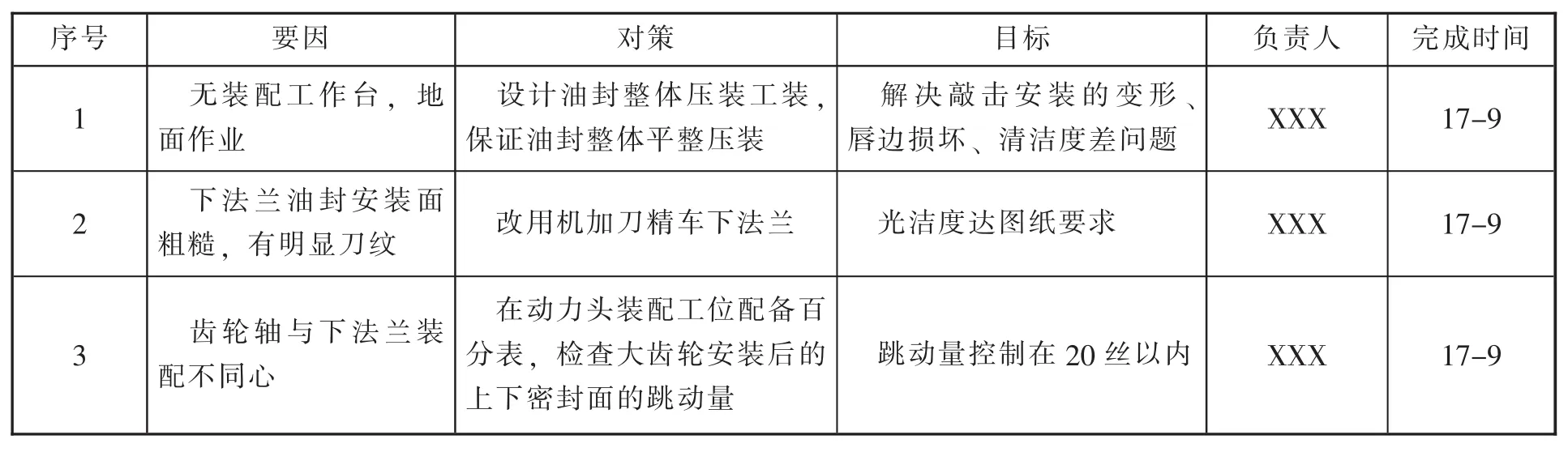

對魚刺圖分析法得到的因素進行整理,并現(xiàn)場確認。驗證1:油封裝配為地面作業(yè),員工在地面壓裝油封,清潔度差,用油漆刮刀涂抹黃油,易粘附雜質(zhì)和損傷唇口。驗證2:法蘭油封安裝面采用手磨刀具精車,現(xiàn)場檢測表面粗糙度>3.2,且機加后的轉(zhuǎn)序、涂裝等環(huán)節(jié),易造成表面油漆、鐵銹污染。驗證3:大齒輪與回轉(zhuǎn)支撐裝配后,未檢測上下法蘭密封面的跳動量,如齒輪軸與下法蘭裝配不同心,偏心量超過油封的過盈量,動力頭在高速運轉(zhuǎn)過程中,齒輪油會從油封邊緣漏出。通過原因分析與現(xiàn)場驗證,我們找到了導(dǎo)致動力頭下油封漏油的主要原因為以上三個;其他因素如油封唇部析料不適合、內(nèi)壓力大、潤滑不足等對事故的影響比重較小。我們將三個要因根據(jù)目標制定對策,采取相應(yīng)的措施,并有專人負責,制定相應(yīng)的對策表,見表2。

表2 關(guān)鍵因素對策表

4)對策實施

對策制定后設(shè)置專人負責對措施的實施情況進行檢查監(jiān)督,對策措施的實施方法如下:

措施1:針對上下法蘭尺寸,設(shè)計油封整體壓裝工裝,保證油封與法蘭裝配同心度;將原來的在油封唇口涂抹黃油改為涂抹齒輪油;裝配工具由原來的油漆刮刀改為軟毛刷;編制油封裝配作業(yè)指導(dǎo)書;確定油封作業(yè)人員 “三定表”。

措施2:選型購買機加車刀精車上下法蘭油封裝配面,經(jīng)檢測加工后的油封裝配面光潔度達到1.6-1.13左右,符合技術(shù)1.6標準要求。

措施3:在動力頭裝配工位配備百分表,檢查每一臺大齒輪裝配后的上下密封面的跳動量,對檢測跳動量超20絲的情況及時返修處理,直至檢測跳動量符合技術(shù)標準后,才能轉(zhuǎn)下一工序。

(4)成果與鞏固

以上三項對策措施貫徹實施以來,截至2018年3月30日,售后無動力頭下法蘭漏油質(zhì)量事故反饋,為公司節(jié)約售后返修成本約60萬元。通過這次QC改善,在增加較小成本的情況下,解決了困擾公司長達一年之久的動力頭下法蘭油封漏油質(zhì)量問題,提升了動力頭油封裝配質(zhì)量,給公司帶來的間接效益不可估量。

對于本次卓有成效的改善對策,公司制定了相應(yīng)的鞏固措施,使其成為公司的管理標準及作業(yè)標準,進一步強化和鞏固改善成果。主要有以下幾個方面:

1)上下法蘭加工設(shè)備及加工要求寫入法蘭加工作業(yè)指導(dǎo)書。

2)油封裝配工裝使用寫入動力頭油封裝配作業(yè)指導(dǎo)書。

3)動力頭裝配工序跳動量檢查標準及要求寫入裝配檢驗記錄表,記錄每臺下線設(shè)備的檢測數(shù)據(jù)。

4 結(jié)論

本文將魚刺圖分析法和PDCA循環(huán)管理理論結(jié)合,并用于實際問題分析,不僅有效解決了動力頭下法蘭油封漏油質(zhì)量問題,同時也在質(zhì)量問題的分析成果和效率上彰顯了該方法的優(yōu)越性,若在對策實施后仍有新的問題出現(xiàn),則通過進入下一輪PDCA循環(huán)來解決。