熱虹吸式再沸器的設計與選用解析

陳發揮

摘 要:再沸器常用于蒸餾塔底,對塔底流體加熱使其部分汽化返回塔內,為蒸餾塔提供上升蒸汽,設計再沸器時,必須與蒸餾塔的使用特點和結構聯系起來。在石油化工廠,熱虹吸式再沸器應用很廣泛,且多采用管殼式。

關鍵詞:再沸器;熱虹吸式;設計;選用

1 常見再沸器的種類

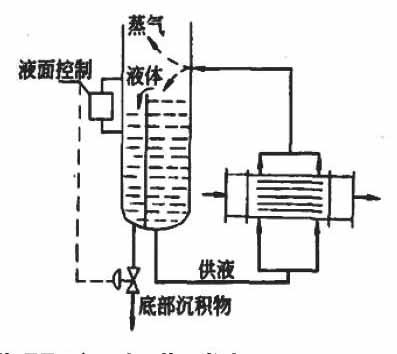

1.1 立式熱虹吸再沸器

如圖所示立式熱虹吸再沸器是利用塔底單相釜液與換熱器傳熱管內汽液混合物的密度差形成循環推動力,構成工藝物流在精餾塔底與再沸器間的流動循環。立式及臥式熱虹吸再沸器本身沒有氣、液分離空間和緩沖區,這些均由塔釜提供。工藝物流側在管程,傳熱系數高,投資低,為獲得好的循環,可能需要比較高的塔裙高度。汽化率為15%-40%。可用于真空和低壓系統。

式熱虹吸再沸器具有的特點:循環推動力是釜液和換熱器傳熱管氣液混合物的密度差;結構緊湊、占地面積小、傳熱系數高;殼程不能機械清洗,不適宜高粘度、或臟的傳熱介質;塔釜提供氣液分離空間和緩沖區;設備被直接安裝在塔旁由于管線系統簡單,故設備造價低。

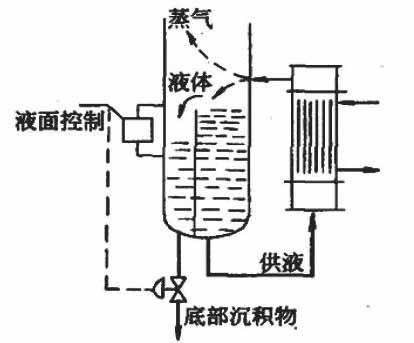

1.2 臥式熱虹吸式再沸器

如圖所示臥式熱虹吸式再沸器加熱介質在管內流動,管程可以為單流程也可以為多流程。進料是從塔底下降管引入再沸器,液體在殼程沸騰發生汽化,形成密度較小的汽液混合物,由于進料管和排出管中液體的密度差產生靜壓差,成為流體自然循環的推動力。

臥式熱虹吸式再沸器具有的特點:循環推動力是釜液和換熱器傳熱管氣液混合物的密度差;占地面積大,傳熱系數中等,維護、清理方便;塔釜提供氣液分離空間和緩沖區。有較高的循環率,因而有較高的流速和較低的出口干度,從而防止了高沸點組分的積聚和降低了結垢的速率。工藝物流側在殼程,傳熱系數中偏高,投資適中,占地面積大,裙座高度低,汽化率為3%-35%。

2 熱虹吸式再沸器流動沸騰機理

立式熱虹吸式再沸器的受熱段可分為五段,分別為:①單相對流顯熱段,由于靜壓頭的存在,該區域的壓力大于流體飽和狀態的壓力。為使液體氣化沸騰,必須將液體加熱到對應壓力下的飽和溫度以上;②過冷沸騰段,當流體經換熱管向上流動,壓力逐降低,直到接近換熱管壁溫所對應的飽和蒸氣壓時,在換熱管壁上液體開始形成氣泡,氣泡不斷長大,破裂。盡管沒有氣體產生,但由于氣泡的作用,該段流體的膜傳熱系數迅速增加;③泡狀流和活塞流段,當流體持續加熱達到飽和溫度時,大量氣泡在管壁形成,離開換熱管內壁并在流體內變大聚集形成氣體活塞;④攪動流段,隨著氣體體積的增加,氣體活塞聚集在一起形成一連串的氣核。但在這個區域氣體流速還不足以帶動液體向上流動,同時由于氣液相間的相互作用,管內液體出現攪動現象;⑤環狀流段,當氣體的剪切應力足夠大時,氣體帶動液體沿換熱管向上運動,此時流體在立式熱虹吸再沸器內完成了主要的相變和傳熱過程。設計再沸器時要避免霧狀流的出現。

3.選用注意事項

①結構尺寸:管徑:由于管內物料中含有蒸汽和液體,管外徑通常為38mm,不應小于25mm。管長:通常采用2.5m,最長為3.5m或4m,很少采用5m;②壓力降:總壓力降包括從塔底液面起,流體流經再沸器入口管壓、換熱管壓降,氣液混合物返回塔底液面上方所克服的阻力。入口管線壓力降越小,循環量越大,出口汽化分率越小,不利于穩定操作;出口管線壓力降越小,操作性能越穩定;③進出管口大小:一般再沸器出口管截面積不小于管程的總橫截面積,液體混合物進口管徑為1/2蒸汽出口管;④出口汽化率:有機物通常取15%~40%,大多數操作情況下平均值約為25%~28%。水溶液的氣化率可以從5%到25%~30%范圍變化;⑤再沸器的安裝高度:再沸器最佳設計要能夠使液體混合物在到達管子頂部時全部完成單程的氣化率,然后氣液混合物離開再沸器進入精餾塔底部空間,為了達到這個目的,可調節再沸器的上管板與蒸餾塔塔釜液位持平。有時為了優化循環速率,塔釜液位需要高出管板約25%~30%的再沸器管長;⑥再沸器有效溫差:氣液混合物的出口溫度與殼程熱流體的入口溫度差不應超過23℃~28℃。溫差過高,與流體溫度有關的結垢速度迅速增加甚至出現焦化現象,汽液混合物有可能在管子上部轉化為傳熱速率較低的膜狀沸騰。

4 結語

綜上所述,熱虹吸式再沸器可利用自身液柱靜壓差提供驅動力,不需額外消耗動力,金屬耗量低,投資和操作費用相對較低,可控性好,在石油化工企業應用較廣泛。再沸器的選用合理與否,直接影響其所服務蒸餾塔的運行穩定,了解熱虹吸式再沸器沸騰機理和選型注意事項,有助于合理地設計和選用再沸器,使其穩定地為所服務的蒸餾塔提供熱量。

參考文獻:

[1]孫蘭義,馬占華,王志剛,張駿馳.換熱器工藝設計[M].北京:中國石化出版社,2015.