己內酰胺的生產現狀及發展建議

蘭國梁 陳金仙

摘 要:近些年來,隨著科技的進步和時代的發展,為我國各領域的創新和改革帶來了重大的發展機遇。尤其是化學行業,眾所周知,化學行業在外人看來是具有一定危險性質的,且不環保。但是隨著可持續發展戰略提出了技術的改革,綠色化學理念逐漸深入到化工領域中,其理念也是實現反應的原子經濟性,生產環境友好的綠色產品。鑒于此,本文主要分析研究了己內酰胺綠色生產技術,并對其技術的未來發展趨勢進行了展望,旨在為我國綠色化學的發展獻力。

關鍵詞:己內酰胺;生產現狀;發展建議

1 工藝特點

當前全世界已經有大約5000kt左右的己內酰胺,這5000kt己內酰胺中大概有90%的生產廠商還在沿用上個世紀的德國某一知名教授所開發的相關工藝路線,但是隨著時代的發展和技術的變革,以往的工藝路線已經不能更好的滿足當前進行己內酰胺技術生產的需要,傳統工藝的弊端也逐漸被暴露出來,主要體現在傳統的工藝采用了易揮發的有毒的物質,不僅會引起環境問題,還會為生產人員的安全帶來一定的威脅,因此,更換適合當前時代發展和環保要求的工藝是具有一定現實意義的,當前我國進行內酰胺生產的工藝相比起以往具有幾點優勢,新型的工藝相比起以往的工藝具有一定的環保性,環己酮在TS-1分子篩催化劑的作用下與過氧化氫的氨反應生成環己酮肟(C6H11NO),與此同時,環己酮肟(C6H11NO)經過重排生成己內酰胺,這一工序一方面可以有效的保證其整個生產過程的綠色化,還能比有一定副產品和催化劑處理方便,且實際的收率也會在一定程度上優于以往的傳統工藝。

2 己內酰胺的主要生產技術方法

2.1 環己烷仿生催化氧化新工藝

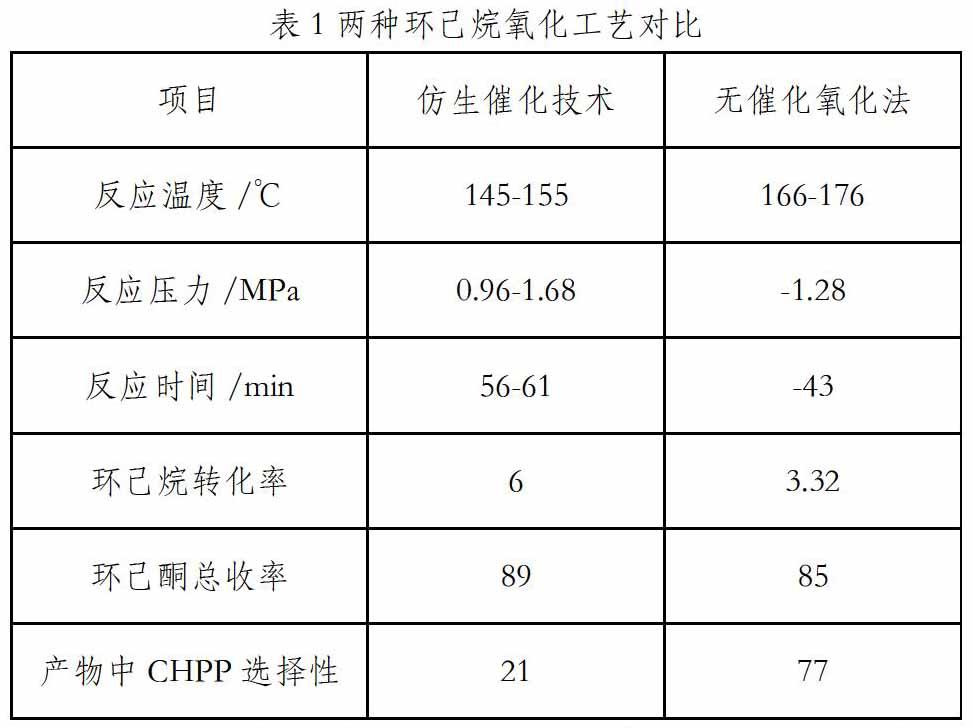

環己烷氧化制取環己酮是當前進行己內酰胺生產過程中重要的綠色工藝之一,當前石化石油相關技術領域已經形成了三種重要的方法分別為鈷催化氧化法、硼酸氧化法和無催化氧化法,第一種鈷催化氧化法重要是將生成的CHHP被第一時間進行催化分解,這種工藝環己酮生產率較低,其轉化率也在8%左右,最終得到的選擇性在67%左右,第二種硼酸氧化法具有較高的收率,但卻具有較為復雜,種種復雜的工藝在一定程度上限制了這種技術的進一步應用和發展。無催化氧化法相比而言具有較高的收率,也獲得了極為廣泛的應用,當時需要在進行生產的過程中對轉化率進行嚴格的控制,當前我國某一化學研究院研究出仿生催化技術,并對無催化氧化法進行了對比,實際情況如表所示,通過對比可以看出,仿生催化技術具有較高的轉化率和較高的選擇率,進行生產過程中的反應條件更為緩和,也更加適用于當前的生產裝置的擴大和改造,這樣不僅能夠有效的減少投資,還能降低原料的消耗。

2.2 催化加氫法

目前,己內酰胺加氫精制的方法主要有兩種。一種是采用骨架鎳(雷尼鎳)催化劑,在連續攪拌釜式加氫反應器中進行加氫,反應后的催化劑與料液一起通過板框過濾機過濾,然后進行回收處理。該方法工藝復雜,催化劑利用率低,消耗大,工人勞動強度大;另外一種是用水將酰胺油中的己內酰胺萃取出來,再將含雜質的己內酰胺水溶液與氫氣在混合器中混合,然后在非晶態合金催化劑存在下,含氫的己內酰胺水溶液在磁穩定床反應器(或者固定床反應器)中進行加氫反應,己內酰胺精制主要使己內酰胺水溶液中的不飽和物質與氫氣反應生成飽和物質。

3 己內酰胺市場前景

3.1 己內酰胺市場現狀

2013年我國己內酰胺進口量為45.2萬t,近年來逐漸減少,維持在20萬t左右。國內己內酰胺進口依存度逐年下降,由2013年的30%下降到2017年的9%,逐步擺脫了進口依賴度,滿足了自給自足。年產量由2013年的116萬t增長到2017年的220萬t,年均增長速率為17.3%;2013年國內己內酰胺表觀消費量為163萬t,2017年達到243萬t,年均增長速率為10.5%。表觀消費量的增速小于產能的增速,按此相近速度增加,未來國內己內酰胺產能可能過剩。

3.2 己內酰胺發展前景與挑戰

近年來國內新建的己內酰胺裝置陸續投產,2017年新建投產產能達到90萬t,自給率逐年上升,但表觀消費量的年均增速小于產能增速,而且己內酰胺的工藝先進性和產品質量等方面與國外還有差距,部分高端產品仍需進口。未來國內己內酰胺產業中,中低端產能將面臨產能過剩,供應面增加引起市場競爭激烈,產品價格必會降低,盈利能力大幅下降。面對未來產能過剩的風險,加之現階段環保壓力較大,未來己內酰胺產業發展方向應遵循:第一,優化生產工藝,提高產品質量,替代目前在民用絲、高速紡長絲應用的己內酰胺;第二,嚴格控制新增產能的建設,在現有產業結構的格局下,控制中低端產能的建設。

參考文獻:

[1]張恒超,付林忠,董海龍,胡瑩瑩.己內酰胺綠色生產技術要點[J].化工管理,2018(14):83-84.