供應鏈管理中延遲策略在木質整裝家具產業中的應用

楊為勇 (山東管理學院 工商學院,山東 濟南 250003)

YANG Weiyong (School of Industry and Commerce,Shandong Management University,Jinan 250003,China)

1 延遲策略的解釋

目前供應鏈管理的主要問題是如何解決需求不確定、隨機需求增加、產品多樣化、較長的提前期的問題[1],而延遲策略有助于解決以上的問題。延遲策略就是在某種活動(如產品的生產和停留)在時間上的延遲[2],它是通過在規模經濟和范圍經濟、外部多樣化和內部多樣化、效率和效益之間尋求平衡的適應大規模定制而采用的策略[3]。

目前基本延遲策略有:設計、采購、生產和物流(配送)延遲。產品的設計包括概念設計,篩選、細節設計、價值工程和修正等程序。設計延遲是指產品的研發延遲到收到顧客的訂單[4],意圖減少市場不確定性帶來的影響,避免因為誤判行情而設計生產出偏離顧客期望的產品而造成產品積壓和資金沉淀。采購延遲可定義為在獲得更多訂單信息后再進行采購行為[5]。這意味著生產部件的采購應該盡可能接近生產點。當市場具有很高的不確定性的時候,能夠有助于降低部件的庫存成本。對價值越高的產品,其采購延遲的意義就越大。配送延遲指建立中心倉庫,在收到顧客訂單后直接轉運,以快速的訂單處理和發送取代在當地市場倉庫里的預估庫存,可以有效利用集中預測的信息,降低安全庫存和提高服務水平。

生產延遲策略意圖將產品保持在中性和無明確產品趨向的狀態直到最后的節點上[6],即盡量延長產品構成的一般性(即零配件狀態),推遲其個性實現(整體產品)的時間。產品的生產過程可以分為通用化階段與差異化階段。通用化階段以規模化方式生產通用部件或可模塊化的部件,以獲取規模經濟優勢。在差異化階段完成個性化產品組裝,形成表面化、形式化的產品特點。通過兩階段的分離點開始采用不同的生產工藝或添加不同的零部件或原材料,可以從一種基本的產品中分化出若干種產品[7]。在不確定性環境中,以客戶訂單為產品分離點,在上游進行通用化大量生產,而在下游實行客戶信息驅動的定制化生產,就能以大量生產的低成本來滿足客戶的定制化需求[8]。研究表明,適于采用生產延遲策略的產品應當具備可模塊化、生產的可分離性、需求量波動大、最終制造工藝不復雜等條件[9]。這需要重新設計產品和流程(流程再造),增加模塊化部件的比例。生產延遲策略能夠有效降低制造過程中的盲目性、減少不確定性風險、快速響應顧客的多元化需求。

2 木質整裝家具的市場現狀

家具根據所用材料可以分為木制(普通、貴重木材、板式)、金屬、竹藤、軟體等,而按照結構可以分為整裝家具、拆卸家具、折疊家具、組合家具等。木質整裝家具是采用木質材料進行生產,其部件的連接利用傳統的榫卯結構和木工膠進行固定,不采用任何五金件進行連接,成型后不可拆卸。傳統木制整裝家具具有結實耐用和使用壽命長等優點,貴重木質材料做成的家具(如紅木等)還具有收藏價值。由于不可拆卸,不能實現平板包裝,其倉儲和運輸費用比板式家具高。但實木整裝家具依然有龐大的消費群體。家具不是標準化產品,特別是木質整裝家具,顧客不會只看到圖片就進行購買。購買行為是通過現場看貨,依據形狀、色澤、氣味、實用性和經濟性等標準進行判定,形成購買決策。該類產品的基本供應鏈模式是:原料供應商—生產商—零售商店。

目前該類家具的生產大多采用庫存生產(MTS),即通過對市場的預測進而制定計劃,進行采購和生產,再推銷至經銷商。其優點是可以有效地組織生產,形成規模經濟,顧客購買時不需要等待。但木質整裝家具的生產周期較長,市場的不確定性明顯地降低了預測的準確度,加大了產品與市場需求的偏離。由此造成產品庫存增加,資金沉淀。成本的上升進而抬高了產品的價格,造成顧客滿意度的下降。部分企業采用訂單生產(MTO)方式,其優點是消除了市場的不確定性,減少了資金占壓和經營風險,降低了倉儲成本。然而,訂單生產存在著多品種少批量的情況,需要不斷轉變生產的品種,缺少規模效應。需求波動大、訂單變更頻繁,加大了訂單管理的難度。根據調查,木質整裝家具的交貨提前期長達60天,這使一部分時間敏感度較高的顧客很難接受。激烈的市場競爭迫切要求企業尊崇以顧客需求為導向的理念,在按照訂單生產、滿足顧客個性化需求的基礎上減少供貨提前期(LT),降低物流成本,提高企業的經濟效益。

3 生產延遲策略的應用分析

3.1 木制整裝家具的基本制造程序

(1)備料:從原木變成板材等,包括對木材的蒸煮殺菌等定型處理,再干燥到8%~12%左右的含水率后以備使用。(2)生加工:形成產品木胚工件。包括:斷料、開料、平刨、壓刨等加工工序。(3)成型:加工制造成符合各種形狀的部件。(4)組裝:進一步加工后,組裝成成品家具。(5)刷漆:將家具上漆,自然干燥。(6)檢驗后包裝入庫。

3.2 生產延遲策略的技術分析

M公司主要生產木制立柜、椅子、茶幾、桌子等。通常各種產品在設計中各自為政,沒有考慮產品部件的通用性。木材加工的不可逆性造成每種產品的部件只能定向使用在一種產品中。在庫存生產方式中,生產計劃常常是根據市場的需求預測來制定的,是全方位的“推動式”生產,生產程序清晰,易于管理。較長的生產周期和市場的不確定性常常造成庫存積壓。訂單生產方式較好地解決了這一問題。但沒有實行延遲策略前的訂單生產其生產周期與庫存生產相差不大。木制整裝家具訂單后的提前期需要2個月。由于缺少經濟規模,較高的成本導致產品的價格昂貴。我們引入生產延遲策略來進行改善,將產品進行生產過程的重構和產品的再設計,使產品組件模塊化,增加產品之間部件的互換性。

(1)CODP的確定。生產延遲策略就是要設立一個過渡點,稱為客戶解耦點(CODP)。在CODP之前部件生產是標準化和通用的,而在CODP后是個性化定制的生產過程。在整個生產工藝中,只有“成型”這一工藝可以區分“共性化”生產和“個性化”生產。但是CODP點不能設在成型工藝之前,這樣會造成所有的部件都是個性化生產,消減了延遲生產的優越性。同時CODP點也不能設在成型工藝之后,全部部件都做成通用件使產品的個性化消失,無法滿足顧客對產品的多元化的需求。因此,需要將CODP點設在成型工藝中間,將成型工藝分為兩個階段。在CODP之前可以進行大規模生產標準通用件。因為部件的通用性,消除了成型后部件的庫存積壓憂慮,這一段生產是“推式”。而在CODP之后,根據明晰的顧客產品需求信息,成型加工專用部件,進行個性化加工。再利用通用部件和專用部件進行后續加工工序,直至最后制造為成品,這部分是“拉式”生產。如圖1所示。

圖1 延遲策略中的分離點示意圖

從工藝上來看,增加木制家具部件互換性的過程就是對現有的產品進行再設計,在保證原有外形、功能的基礎上,改變部件的尺寸,增加通用性部件。這可能造成每個產品可用的部件數量上升,但產品之間的共用部件數量的增加促進了企業產品的總零部件種類的下降。因此帶來的益處為以下幾點:通用部件的增加減少了倉庫內部件的種類,降低了庫存管理成本;通用部件可以被許多產品使用,其安全庫存相比變化前下降,降低了倉儲成本;通用部件較大的生產數量形成一定的經濟規模,使單位生產成本下降。

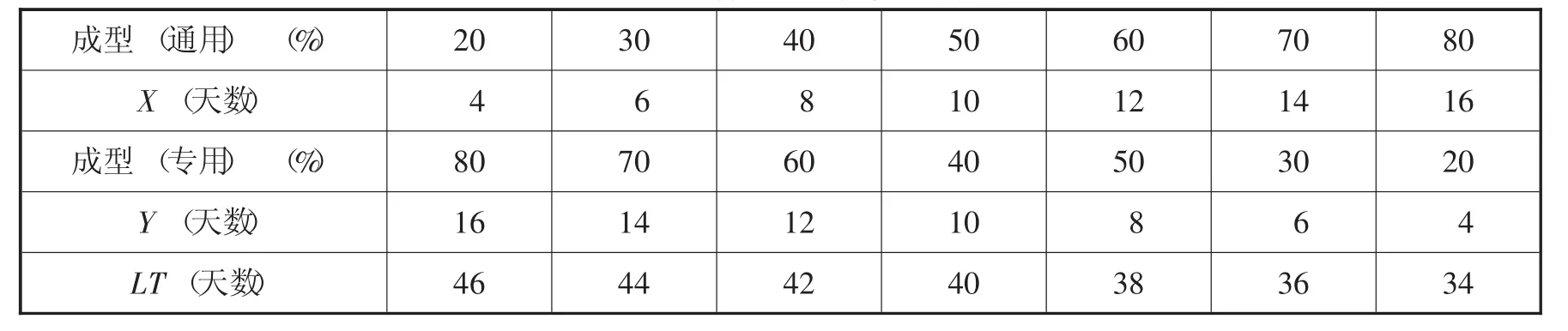

(2)通用件占總件數比例與交貨提前期的關系。M公司以最小批量生產四種型號的木質整裝家具A、B、C、D。根據生產數據,對在三種生產方式下的提前期進行了比較,如圖2所示。

在庫存生產的情況下,生產的全過程是從開始執行生產計劃到交貨的全過程,交貨提前期是80天。訂單生產時,備料的過程與具體訂單無關,提前期從生加工開始到交貨共計60天。訂單生產采用生產延遲策略時的提前期與成型工藝中通用件和專用件的數量比例有關,不同比例產生不同的提前期。設成型工藝中生產通用件的數量比重分別為20%,30%…80%,生產專用部件的比重相應為80%,70%…20%。設生產通用件所用天數為X,生產專用件所用天數為Y,其生產時間按所占比重分配,X+Y=20。假定生產每個零部件所用時間相同,根據比重的不同分別求得在不同比例下的X值和Y值,并計算出相應的交貨提前期(LT=Y+30)。由表1看出,當通用件占80%時,其供貨提前期最短,為34天。

圖2 三種生產方式下交貨提前期的比較

表1 通用件占比和交貨提前期

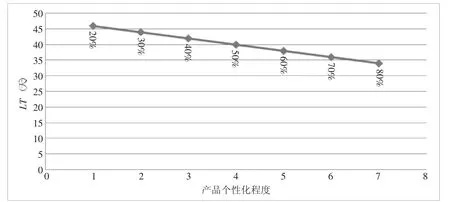

產品的個性化是顧客的價值多元化追求。為了衡量這一特性,采用Likert7分等級量表,設定7個等級,其中1為產品最具個性化(或者最不大眾化),而7為產品最不具個性化(或者最具大眾化)。圖3為通用部件占比、交貨提前期和產品個性化這3個變量之間的關系圖。可以看到,當通用件占比為20%時,LT為46天(最長),產品最具個性化。當通用件為80%時,LT為34天(最短),產品最不具個性化。這說明如果模塊化程度較高,則相應減少了定制化生產時間,LT縮短,但產品個性化程度降低。若模塊化程度較低,后期進行的定制化生產則需要更多的時間,造成LT的延長,但產品的個性化程度較高。效益背反理論指出物流的若干要素之間存在著損益矛盾,需要協調各要素之間的矛盾,達到總體最優。產品個性化和交貨提前期是兩個相互沖突的目標,需要根據顧客的意愿在兩者之間進行平衡。

圖3 通用件占比、產品個性化程度與LT的關系圖

3.3 延遲策略的其他應用

(1)延遲采購:木材是此類產品的主要原材料。采用VMI,JMI,CPFR和第三方物流的方式可以有效地管理庫存,起到延遲采購的作用。需要提高信息化水平,搭建信息平臺。對供應鏈中企業的管理信息系統進行聯網,實現信息共享。從供應鏈整體的角度設計庫存補充策略,使原材料的庫存保持在合理的水平,實現供應鏈成員的利益共享。(2)產品開發延遲:為滿足個性化需求,產品在定型之前需要顧客的參與,如通過媒介發送新產品的模型,邀請顧客提出意見。或者讓顧客自己設計產品,專業人士加以改進。宜家家居(IKEA)采取這些方式獲取顧客的大量信息反饋,從而使產品的設計更加符合顧客的口味,保持了產品銷售的高增長業績。(3)物流延遲是庫存在地理上的共享,意味著將倉庫集中在中央倉儲點,訂單到來時再行運輸。但是本案例中采用訂單生產,成品在完成后即刻會送往經銷商的倉庫,因而物流延遲對訂單生產模式沒有實用價值。(4)當企業發展壯大時候,生產延遲策略可以拓展到分工廠。可以將分工廠設置在經銷商附近。總廠進行推式生產,大規模生產通用件,分廠進行拉式生產,進行個性化生產和組裝等后續工序。由于分廠靠近經銷商,將有效降低配送成本。

4 結束語

供應鏈的競爭從傳統的成本優先競爭模式轉為時間優先的競爭模式。訂單生產模式響應顧客的需求而生產,消除了市場不確定性,降低了物流成本,也帶來了較長的供貨提前期。生產延遲策略從產品部件的通用性上著手,采用“前推后拉”的生產方式,縮短了供貨提前期,提高了效率。但通用件的增加又降低了產品的個性化。因而需要從全局進行考慮,在產品個性化需求和較短的供貨提前期兩者之間進行平衡,以滿足顧客的價值追求。