汽車輪胎生產基本工藝(二)

楊順根

(全國橡塑機械信息中心,北京 100143)

(接上期)

4 膠料制備

輪胎生產中輪胎不同部位的膠料,由于性能要求不一,其配方也就不同。膠料的主要成份除各種橡膠外,要加入不同性能的炭黑、氧化鋅、硬脂酸、防老劑、促進劑及硫磺等等,才能利用各種煉膠設備加工成輪胎各部件所需要的膠料。

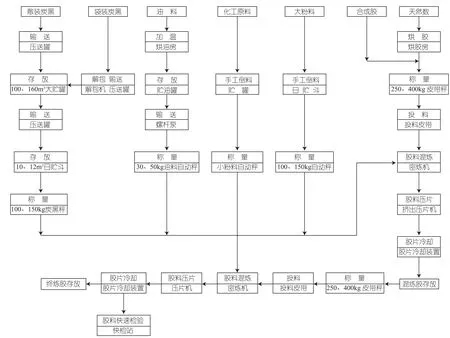

制備膠料的基本生產工藝流程如圖16所示,流程主要由:炭黑儲存、稱量加料系統;油料儲存、計量加料系統;化工小料稱量系統;大粉料(如氧化鋅)稱量系統以及密煉機煉膠系統等部件組成。密煉機煉膠系統又由天然橡膠加溫、膠塊切碎配混系統、稱量投料系統和密煉機等組成。

圖16 膠料制備工藝流程

4.1 天然橡膠的塑煉

4.1.1 天然橡膠塑煉前的準備工作

(1)烘膠

天然橡膠膠包(塊)的重量,國產煙片膠每個膠包為50 kg,國際煙片膠為每個為101.5~113.4 kg。由于天然橡膠的特點,在進行塑煉之前,必須先進行加溫烘膠處理,以消除天然橡膠生膠的結晶狀態,降低硬度,否則在塑煉時會增加能耗,甚至損壞機器。

烘膠作業通常在烘膠房內進行。烘膠房是四周和下面鋪設有蒸汽加熱排管的封閉建筑物。天然橡膠膠包在烘膠房內要放置有序,且不能與散熱器接觸。

天然橡膠膠包的烘膠溫度通常為50~70℃。過高的烘膠溫度會降低橡膠的物理機械性能。

烘膠時間:冬春季36~72 h,夏秋季24~36 h。

(2)切膠、選膠、配混

大塊橡膠膠包不便于加工,國產天然橡膠膠包尺寸為600 mm×400 mm×250 mm,重50 kg。國際標準煙片膠膠 尺寸約為700 mm×700 mm×600 mm,重約100 kg。由于生膠膠包尺寸較大,不便于投入密煉機(或開煉機)塑煉加工,因此在塑煉之前,必須利用80 kN和160 kN單刀立式液壓切膠機,800 kN 六刀液壓切膠機、1 000 kN十刀臥式液壓切膠機切成10~15 kg左右的小膠塊。

切膠前務必除去膠包外面的臟物。

膠包切膠后需進行選膠剔除霉變、雜物或硬塊的膠塊,按質存放備用。

原料生膠的生產,特別是天然橡膠,由于其生產特點,膠包品質會不一致。為了提高膠料品質的一致性,近些年來開發了一種新工藝,將膠包粉碎后進行預混。新開發的天然橡膠粉碎預混生產線,可將大塊膠塊破碎成40~90 mm的小膠塊,從而實現生膠的預混合、自動稱量和輸送到煉膠設備平臺投料,為使該工藝連續和自動化。此外,采用該工藝時,天然橡膠生產可不經加溫解晶過程而可直接采用新開發的大功率破碎機進行破碎。

4.1.2 塑煉

(1)目的和機理

將切碎的生橡膠塊通過機械的或化學的方法加工成具有一定門尼黏度的橡膠以利于下工序和炭黑及相關化學藥品的混煉作業。

塑煉的基本機理為大分子量的生橡膠通過機械力和氧的作用,以及添加塑解劑等因素的作用,使橡膠的分子主鏈和側鏈斷鏈降低橡膠的平均分子量,從而提高了橡膠的可塑度。此謂之塑煉的“斷鏈理論”。經過“斷鏈”處理過的生橡膠,就可進入下工序的混煉作業。

(2)開煉機塑煉

利用開煉機塑煉橡膠是最傳統的一種塑煉方法。借助開煉機塑煉橡膠之前,需先用兩輥破膠機將切成小塊的橡膠進行破膠。破膠輥距通常為2~3 mm,輥溫在45℃左右。經過破膠的生膠片卷成一定重量的膠卷備用于下工序進行塑煉。

生膠破膠用的開煉機是開煉機的一種,輥筒短而粗,后輥輥面開有溝槽,前輥為光輥。輥筒速比可達1:1.3,常用破膠機規格為Ф560×Ф510×800。

要使塑煉膠達到威氏0.50以上的可塑度,需要分段塑煉的方法,每段塑煉的時間約為15~20 min,然后下片冷卻停放4~8 h后再進行下一段塑煉。開煉機分段塑煉的可塑度:一段約為0.30,二段約為0.40,三段約為0.50。

當采用化學解塑劑塑煉時,輥溫可提高至70~75℃,塑煉時間約可減少一半。

塑煉用開煉機的輥筒速比通常為1:1.25~1:1.27。開煉機塑煉工藝條件容易控制、設備投資少,但勞動強度大、操作費事,用此法者日趨減少。

(3)螺桿塑煉機塑煉

利用螺桿在機筒內對橡膠進行強烈機械攪拌和熱氧化裂解而使生膠得到塑煉。螺桿塑煉可使塑煉作業連續化,但塑煉膠排膠溫度可高達150~180℃,橡膠熱塑性大,塑煉質量不穩定且易產生“假塑煉”。

通常利用螺桿塑煉機塑煉生膠時,需要配置多臺開煉機進行補充塑煉,同時對塑煉膠進行冷卻降溫和壓片,然后停放待用。

高溫塑煉易產生彈性復元的假塑煉現象。

常用的螺桿塑煉機有Ф250、Ф300和Ф380三種規格。

(4)密煉機塑煉

密煉機塑煉是當代輪胎生產中普通采用的一種塑煉工藝。生膠在密煉機的密煉中在兩個轉子的突棱和密煉室壁之間受到強烈摩擦、撕裂、剪切、翻攪和氧化裂解作用而達到提高可塑度的塑煉作用。密煉機塑煉由于塑煉溫度可高達140~160℃,屬高溫塑煉。

密煉機塑煉受塑煉溫度、塑練時間、轉子轉速、壓砣壓力、裝膠量和添加化學解塑劑等因素的影響。

使用F270密煉機塑煉生膠時,轉子轉速一般采用20/40 r/min,壓砣壓力為0.5~0.6 MPa,生膠膠塊溫度 40~50℃。

用密煉機塑煉生膠也有一段塑煉和分段塑煉之分。一段塑煉時將生膠投入密煉機中按工藝規定條件塑煉至要求的可塑度即排料,適用于塑煉胎面膠用橡膠等要求可塑度不是很高的橡膠,一般威氏可塑度達0.25~0.35即可。

對于要求威氏可塑度在0.35~0.50的塑煉膠,一般要進行二段塑煉。橡膠在經過第一段塑煉后壓片冷卻,停放4 h以上再進行第二段塑煉,以達到所需可塑度。在輪胎生產中主要是簾布膠等可塑度要求較高的橡膠采用二段塑煉。實際生產中第二段塑煉可以和混煉工藝相繼一并進行。

當塑煉膠可塑度要求在0.50以上時,可用三段塑煉來達到。密煉機塑煉橡膠使用化學塑解劑時,可提高塑煉效率。當添加0.3%~0.5%生膠重量份的塑解劑時,可縮短塑煉時間30%~50%。

(5)塑煉示例

輪胎生產中使用的橡膠有天然橡膠、丁苯橡膠、順丁橡膠、氯化丁基膠等。隨著橡膠生產工藝的改進,煉膠設備的強化,有的輪胎用膠已經無需塑煉,如全鋼載重子午胎用膠。對于斜交輪胎3號煙片膠和標準1號膠需要塑煉,其他不予塑煉。

當采用Ф560開煉機塑煉時,輥筒溫度:純膠塑煉為(55±5)℃,DM塑煉為(70±5)℃,容量70 kg。薄通輥距1~1.2 mm。

當采用140 L密煉機塑煉時,純膠塑煉量140 kg以下,排膠溫度控制在175℃以下。

當采用螺桿塑煉機塑煉時,控制各部位溫度:機頭溫度90~100℃,機尾溫度60℃以下,機身溫度80~100℃,機尾溫度180℃以下。可塑度可達0.40。

4.2 橡膠混煉

橡膠混煉工藝是輪胎生產中一項極為重要的工藝,橡膠和炭黑、小粉料(氧化鋅、硬脂酸、防老劑、促進劑、硫磺、松焦油及促進劑等)必須混合均勻,才能保證輪胎質量。

橡膠混煉有開煉機混煉和密煉機混煉兩種工藝方法。開煉機混煉衛生條件差、勞動強度大、效率低下,目前除個別情況使用外,一般已經不用。

采用密煉機混煉的現代化混煉工藝流程參見圖16,它配置有炭黑自動輸送、自動稱量投料系統、小料自動稱量系統、膠料稱量輸送系統和計算機自動控制系統,因此具有很高的機械化自動化水平,高效質量好、環境干凈衛生。煉膠車間AGV小車的應用進一步提高了自動化水平。

橡膠混煉質量的好壞對下工序的擠出、壓延具有重要影響,如果橡膠混煉不均勻,可塑度過高或過低會導致膠料出現焦燒和噴霜等現象,使壓延、擠出作業難以正常進行。因此,混煉作業必須制備出質量優良的混煉膠。

4.2.1 混煉排膠控制

膠料在密煉機中混煉到一定程度時,就需要從機器中排出冷卻,使混煉膠達到工藝所規定的溫度要求,并保證質量,節約能耗。

現代密煉機混煉操作通常采用三種方法進行排膠控制:混煉時間、混煉膠溫度和混煉能耗。

輪胎生產中,可以通過試驗來確定最佳的可以達到良好分散性的混煉時間、最佳混煉溫度和最佳混煉能耗。

通常可以采用綜合控制方法,當三種控制方法中任何一項達到排膠要求時即行排膠。

4.2.2 混煉段數

橡膠在密煉機中和配合劑的混煉,不是經過一次混煉加工就能滿足工藝要求,需要經過多次(即多段)混煉加工才能滿足輪胎生產要求。段與段之間要相隔一定時間,即前一段混煉好的膠料需要停放一定時間,才能進行一下段的加工。

在實際生產中,斜交胎用的膠料一般采用兩段混煉,而子午胎膠料則要采用2~5段混煉,如乘用胎膠料用2~3段混煉,載重子午胎膠料采用3~4段混煉,鋼絲、簾布膠采用4~5段混煉。這是因為子午線輪胎膠料與斜交輪胎膠料不同,子午線輪胎膠料硬度高,黏度大,混煉難度大。因此,需要采用多段混煉,才能使配料分散均勻,特別是炭黑和硫磺在膠料中的分布性和分散性,對膠料質量影響很大。

高速、高壓、高剪切速率的密煉機,比較適用于混煉黏度大的硬膠料,最適于膠料的母煉,即混煉未加硫磺的膠料。

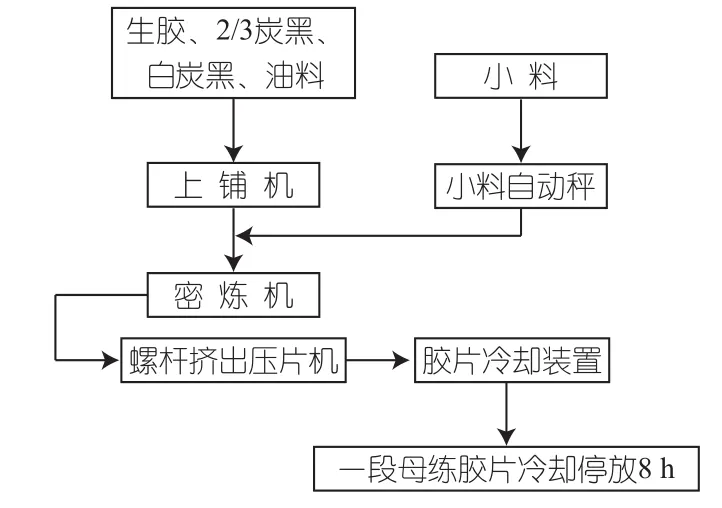

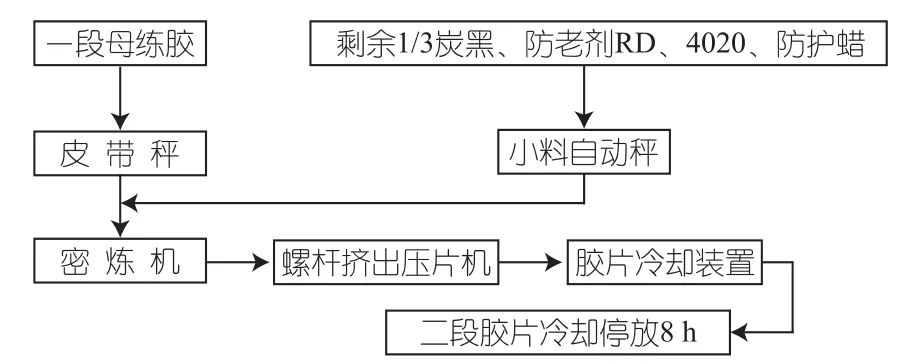

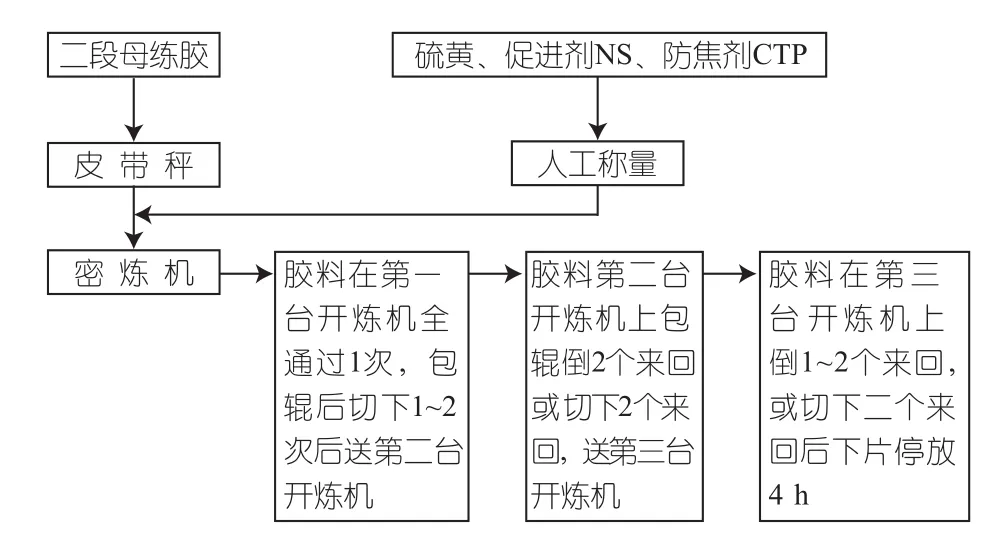

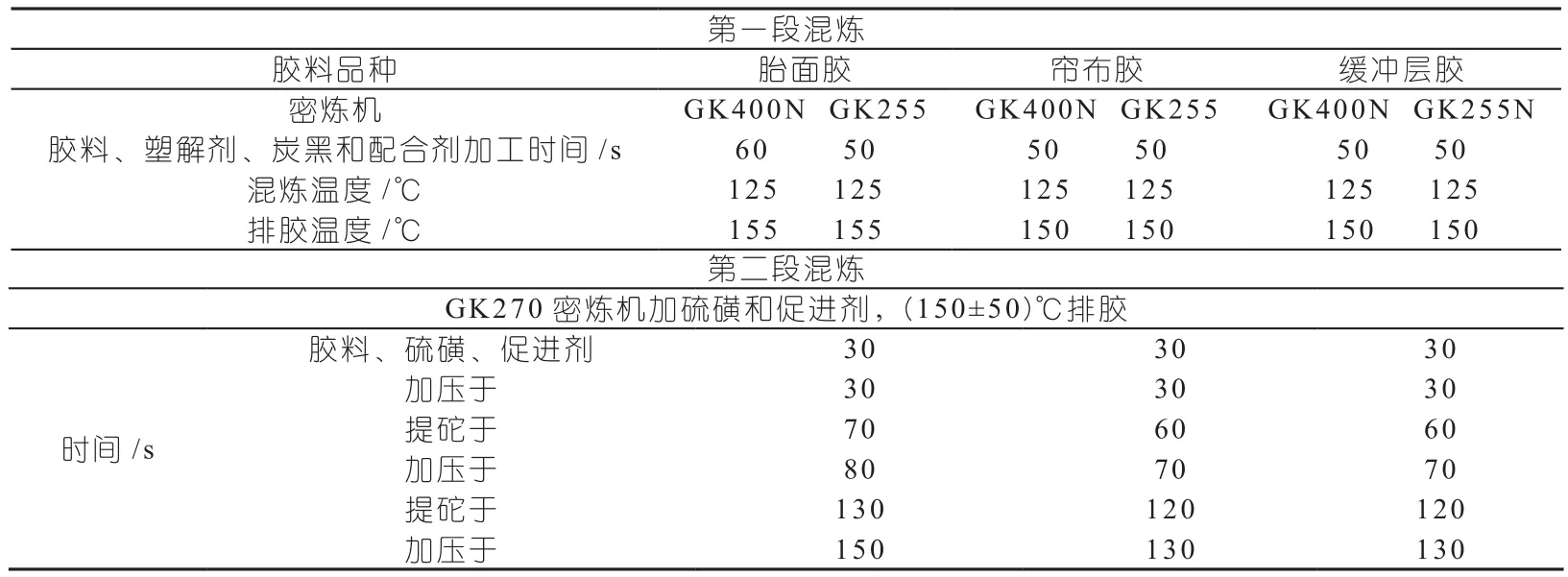

根據山東黃海輪胎公司的資料,公司采用GK400N密煉機在45~55 r/min轉速下加工母煉膠。膠料在密煉機中混煉2~3 min后即達到160~170℃的溫度極值而必須排料,冷卻停放8 h以上后再次投入密煉機混煉。對于胎面膠要進行3段煉膠,而對于帶束層膠則要多達5段煉膠。對于3段煉膠工藝的流程如圖17、圖18和圖19。全鋼載重子午線輪胎胎面膠的母煉膠停放時間至少8 h,終煉膠停放至少4 h。

圖17 三段煉膠之一段母煉工藝流程

圖18 三段煉膠之二段母煉工藝流程

4.2.3 混煉示例

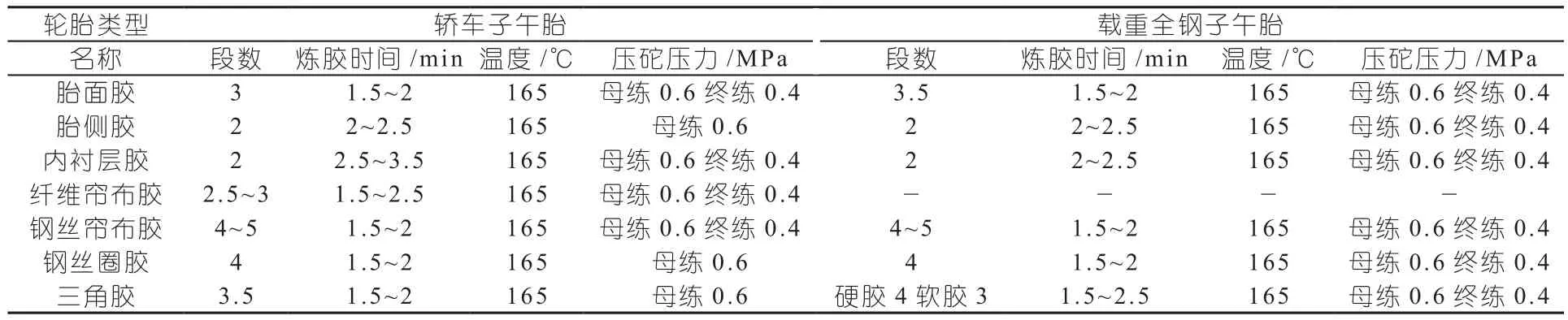

生產子午線輪胎時,子午線輪胎結構中各部件所用膠料的混煉工藝條件如表3。段與段之間的停放時間最少為3 h。母煉可采用F270或F370密煉機60 r/min高速生產,終煉可用直流電機驅動的F(或GK)270/F370密煉機20 r/min低速生產。

圖19 三段煉膠之終煉膠工藝流程

終煉加硫在密煉機中進行,終煉子午線輪胎鋼絲簾布膠料時,排膠溫度≤100℃。

對于全鋼子午線輪胎胎面膠采用三段混煉時,一段排膠溫度約為150℃,二段為140℃左右,三段加硫終煉膠排膠溫度(105±5)℃。

斜交胎膠料均采用二段混煉,其操作情況見表4。

4.2.4 現代一次法混煉工藝

膠料的多段混煉工藝,由于膠料在段與段之間停放冷卻,因此多段混煉耗能費時,勞動量大。為此2010年以來開發了兩種一次法煉膠工藝設備,在輪胎企業推廣應用。

表3 子午線輪胎各部件膠料混煉工藝條件

表4 斜交胎膠料二段混煉操作條件

(1)低溫一次法混煉工藝

低溫一次法混煉工藝使用無需經過烘膠的僅經過破碎機破碎的天然膠及合成膠膠粒,粒度40~80mm。

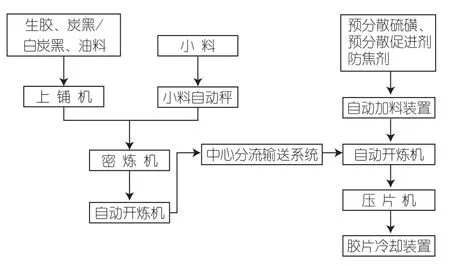

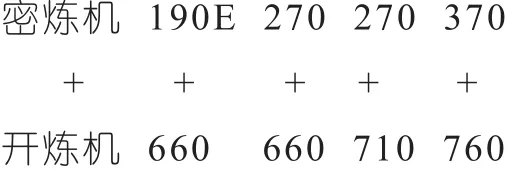

實施低溫一次法混煉工藝的設備由1臺密煉機、6~7臺55 m/min高速Φ660和Φ710自動化開煉機、1套直膠片冷卻裝置等組成,如圖20所示。系統可以一次完成母煉和加硫終煉密煉機完成母煉膠的混煉,煉好的母煉膠排放在第一臺開煉機上完成加硫作業膠料降溫,下片溫度≤110℃。然后通過分流輸送系統依次分流輸送到相關開煉機繼續補充混煉和降溫,最后通過打卷稱重后進入壓片開煉機壓片,膠片通過膠片冷卻裝置至≤40℃后疊片或切片存放備用。

圖20 一次法低溫煉膠系統示意圖

一次法低溫混煉系統比較適用于白炭黑膠料的混煉,通過排膠溫度的控制,可提高白炭黑硅烷化反應程度,提高白炭黑的分散度。

一次法低溫煉膠系統除可節能15%~20%、提高產能150%~200%、減少設備占地面積50%、減少操作人員外,經企業生產測試,與傳統煉膠相比,輪胎的耐磨性能可提高10%,滾動阻力降低2%~5%。

特拓(青島)輪胎公司推出的一次法低溫煉膠系統的機械有:

(2)疊加式密煉機低溫一次法混煉工藝

疊加式密煉機(或叫串聯式密煉機)加開煉機的混煉工藝是在2000年左右從國外引入國內輪胎企業,隨后在國內橡機企業開發生產和推廣應用。疊加式密煉機由上位機和下位機組合而成,下位機的規格比上位機大一號,便于上位機排下的膠料冷卻和補充混煉,上位機是一臺完整的密煉機,下位機無加料壓料裝置,上位機排料口直接和下位機的進料口相接。

目前國內輪胎企業主要使用GE320E/GE590T和XMN-320×(5~50)/XMN-580×(5~50)二 種 型 號 的疊加式密煉機。由于疊加式密煉機采用嚙合型轉子,所以特別適用于混煉白炭黑膠料及其他難混膠料。膠料在上位機高速混合,溫度升至150℃以上時排料至下位機冷卻控溫和繼續混煉,完成白炭黑和偶聯劑的偶聯反應,確保白炭黑膠料質量。

疊加式密煉機一般需配置3臺開煉機,依次排列,可在第一臺開煉機上加硫,然后通過其余開煉機完成終煉。

該工藝有時用于白炭黑膠料的母煉。

4.2.5 混煉膠料的質量評定

膠料混煉質量的好壞,主要采用顯微鏡測定法、物理性能測定法和儀器測定法3種方法。

(1)顯微鏡測定法

利用顯微鏡測定硫化膠中配合劑特別是顆粒狀配合劑的均勻分散程度,通常有定性和定量2種方法。

定性法主要是以硫化膠撕裂表面的粗糙度表征膠料炭黑分散度的差異,從而可以判定膠料中炭黑的分散程度。用這種方法測定的炭黑分散度分5級:等級1~5,炭黑分散度分別為70%、80%、91%、96%、98%。定量法為利用透射光顯微鏡觀察生膠薄片來測定炭黑在膠料中的分散程度,按該法規定的試驗方法進行測定和計算。

(2)物理性能測定法

物理性能測定法包括物理機械性能測定法、擠出膨脹率測定法及電阻率測定法。

測定物理機械性能指標是拉伸強度、定伸應力和伸長率。

擠出膨脹率隨溫度過程而變化。一般而言,利用擠出膨脹率最大值可作為確定膠料最佳混練的指標。

測定黏度也是評判混煉質量的重要方法,膠料混煉到一定時間后膠料黏度會達到一個由低—高—趨平的拐點,拐點為膠料性能的突變,可用作最佳混煉的指標。

電阻測定法可判定炭黑在橡膠中的分散程度。

(3)儀器測定法

膠料混煉質量的儀器測定法一般用壓力儀或功率積分儀。

壓力測定法利用裝在密煉室的壓力傳感器測定混煉膠料的最小壓力值,以判定最佳混煉條件。因為混煉達到理想程度時,出現的壓力值為最小。

功率積分儀測定法是測定膠料混煉時輸入膠料的能量,當達到一定的功率能量時,即混煉膠達到一定的剪切變形量時,謂最佳混煉。

4.3 膠料熱煉

混煉好的膠料經過一段時停放貯存之后,膠料已經處于冷態,使膠料恢復了相當的硬度和彈性,不利于下工序的使用。為此,在將膠料用于擠出和壓延成輪胎相關部件時,必須先將膠料進行熱煉,提高膠料溫度,提高可塑度。壓延膠料熱煉至威氏可塑度0.45~0.65。擠出用膠料熱煉至威氏可塑度0.40~0.55(用熱喂料擠出機擠出橡膠部件時)。

當今橡膠部件擠出工藝中,使用銷釘機筒冷喂料擠出機及普通冷喂料擠出機已經相當普遍,由于此類擠出機本身具有膠料熱煉功能,所供擠出用膠料就無需熱煉。

4.3.1 開煉機熱煉

利用雙輥開煉機熱煉膠料有兩種熱煉工藝:一次法熱煉和二次法熱煉。

一次法熱煉工藝用60~70℃輥溫和5~8 mm輥距對膠料進行高溫一次熱煉,然后傳送至另一臺熱煉機上進行自動翻膠,達到要求后,出片送往下工序使用。

二次法混煉工藝分兩步進行。第一步以45~50℃的輥溫和2~5 mm的輥距通煉7~8次,提高膠料的均勻性和可塑性;第二步以60~70℃的輥溫和7~10 mm的輥距過輥6~7次,進一步提高膠料的可塑性和溫度。

用開煉機熱煉膠料具有對膠料進行補充混煉的功能,熱煉供膠參數易于控制。

采用何種開煉機視需要而定,輪胎企業一般采用Φ550×1500(Φ560×1530) 及 Φ660×2130 兩 種 規 格的開煉機。熱煉用開煉機的輥筒速比常采用1:1.3及1:1.09。對于速比為1:1.09常用于熱煉出片,為此在后輥筒下方設有2把間距可調的割膠刀。出膠膠片寬度和厚度視下工序用膠而定。

為適應子午線輪胎膠料熱煉的需要,新式開煉機加大了驅動功率,采用輥筒大速比,后輥表面開有溝槽。采取這些措施旨在提高熱煉能力。

4.3.2 銷釘機筒冷喂料擠出機熱煉

我國在20世紀90年代后期,擠出機技術快速進步,銷釘機筒冷喂料擠出機在輪胎生產中開始得到廣泛應用,其用途之一是在簾布壓延等工藝中,取代兩輥開煉機熱煉向壓延機供給壓延用熱煉膠料。用銷釘機筒冷喂料擠出機取代開煉熱煉機,可減少膠料熱煉設備的占地面積和投資,簡化工藝,大幅減少能耗。

目前在輪胎生產中普遍使用的S型Φ700×1800四輥簾布壓延生產線,通常配用長徑比為12:1的兩臺Φ200銷釘機筒冷喂料擠出機向壓延機供給熱煉膠。

用于生產輪胎胎面膠、胎側膠及三角膠等純膠部件的擠出機,無論擠出復合膠部件還是單一膠料的部件,由于銷釘機筒冷喂料擠出機裝有長徑比16:1的螺桿,具備對膠料熱煉塑化和擠出的綜合功能,無需另行熱煉供膠。

用于熱煉供料的銷釘機筒冷喂料擠出機的規格有Φ90、Φ120、Φ150、Φ200等。

4.4 可塑度和門尼黏度

這是兩個在膠料加工中經常用到的指標,其含意是:可塑度又叫可塑性,英文為plasticity,其定義為橡膠受外力作用產生變形,當去除外力后,保存其變形的性度。

門尼黏度的英文為Mooney Viscosity,膠料放在模腔與轉子之間,以一定試驗溫度,轉子一定旋轉力矩對試樣施加一定的剪切力,膠料對轉子的反抗剪切力矩以門尼黏度讀數表示,規定以0.846×9.806 65 N.cm的剪切力矩為一個門尼黏度。表示方法如下: