聚苯硫醚負載離子液體的合成與表征研究

張蘇伊

(江西省建筑材料工業科學研究設計院,江西 南昌 330001)

3D打印是快速成型技術中的一種,是以三維CAD模型數據為基礎,通過運用粉末狀金屬或塑料等材料,并運用逐層打印的方式來構造物體的技術。UV固化含磷丙烯酸酯單體的合成則是對于3D打印技術應用的一種新的發展與嘗試。UV固化含磷丙烯酸酯單體是合成光敏樹脂的主要材料,主要是以環狀磷酸酐(OP)與含有羥基的丙烯酸酯單體進行酯化反應,制備具有光固化活性的含磷丙烯酸脂類單體。

含磷丙烯酸酯單體是本體阻燃樹脂的單體。不同于以添加劑的形式增強其阻燃性能,含磷丙烯酸酯本身具有磷原子基團,具有較好的阻燃性能[1~5]。其是通過化學反應將含磷單體與丙烯酸酯反應得到的反應型含磷丙烯酸酯單體[6]。反應型丙烯酸酯的阻燃機理是通過將具有磷元素的阻燃劑通過化學鍵結合的方法連接在丙烯酸酯中,使得丙烯酸酯單體本體具有阻燃成分[7~10]。

反應型阻燃劑的工作原理是將擁有含磷元素的阻燃單體與高聚物單體進行共聚的方法,可將阻燃基團氯甲基磷酸接枝到聚苯硫醚纖維上。

聚苯硫醚纖維,英文名稱為Polyphenylene sulfide fibre,簡稱為PPSF,由聚苯硫醚纖維級樹脂采用常規熔融紡絲法,在高溫下進行拉伸、卷曲和切斷后制得。PPS纖維的分子結構比較簡單,分子主鏈由苯環和硫原子交替排列,大量的苯環賦予PPS以剛性結構,大量的硫醚鍵又提供其柔順性,使分子結構對稱,易于結晶,無極性,電性能好,不吸水。聚苯硫醚纖維具有優異的熱穩定性和阻燃性,耐化學性僅次于聚四氟乙烯(PTFE)纖維,有較好的紡織加工性能[11~15]。

載體材料,作為固載催化不可或缺的成分,一般具有嚴格的性能要求。本課題以PPS纖維為骨架,通過氯甲基化反應手段對其進行功能化,進而制備出一種新型且具有超高穩定性的催化劑載體,該材料與傳統載體二氧化硅或硅膠、樹脂或PEG、纖維素或殼聚糖等相比,具有更大的比表面積,更高的機械強度,更易于回收,且廉價易得等優點。纖維作為催化劑載體材料,其本身也具有很高的柔韌性,便于紡編成各種需要的形狀來滿足不同結構反應器的要求,具有大規模生產的潛質,為新型工業化固定床式反應器的應用奠定基礎[16~20]。

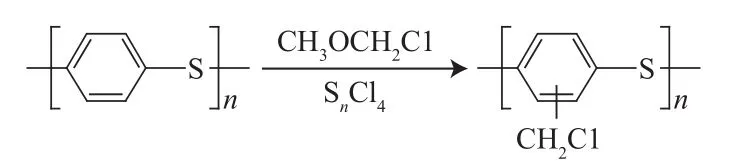

固載化的載體材料是固載催化研究領域的一個重要方向,選擇將纖維作為催化劑載體材料是當今的一個熱門方向,本課題以聚苯硫醚纖維為骨架,通過氯甲基化反應手段對其進行功能化,進而制備出一種新型且具有超高穩定性能的催化劑載體。聚苯硫醚纖維的氯甲基化反應機理即Blanc氯甲基化反應,是一類很經典的反應,是在芳香族化合物中引入氯甲基的重要方法。其大致可用圖1來簡單的描述:氯甲基聚苯硫醚纖維作為催化劑載體的性能優勢:穩定性強且具有很高的柔韌性,便于紡編成各種需要的形狀來滿足不同結構反應器的要求,具有很高的反應活性,是螯合功能高分子、離子交換與吸附樹脂及固體催化劑的重要前體化合物,在藥物控緩釋、分離純化等領域也有應用,易于進一步固載各種類型的催化劑活性成分,能夠應用于一系列的反應體系。

圖1 反應機理

通過研究,獲得超高性能纖維聚苯硫醚(PPS)氯甲基化的最優條件,在保證纖維足夠機械強度的前提下,提高纖維的修飾度,并選取合適的檢測手段對其進行表征;初步探索氯甲基化PPS纖維作為催化劑載體的性能,對其穩定性、擔載能力等進行評價,在此基礎上制備出相關負載型催化劑,如纖維固載型相轉移催化劑、離子液體、過渡金屬等,并簡要測試其催化性能。

1 實驗部分

1.1 實驗試劑

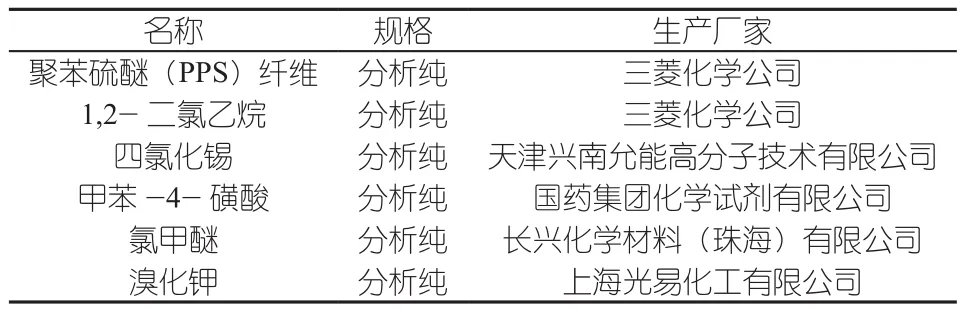

本實驗所用的主要實驗藥品見表1。

表1 實驗試劑

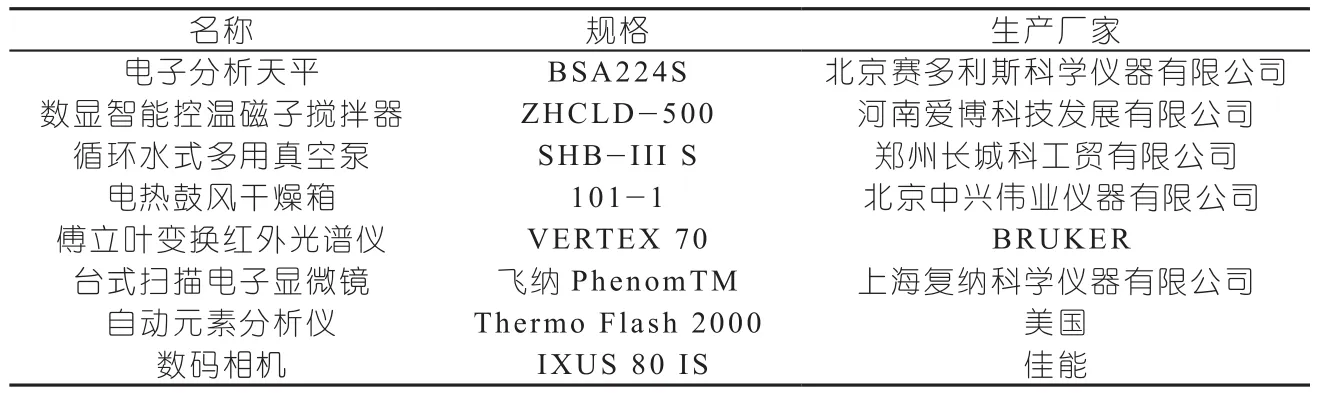

1.2 實驗儀器

所用玻璃儀器主要有:150 mL三口燒瓶、 燒杯、量筒、玻璃棒、 球形冷凝管、抽濾瓶、布氏漏斗、蒸發皿、分液漏斗、蓋玻片、毛細管等。另外還有塑料滴管、鑷子、濾紙、橡膠塞等。實驗儀器見表2所示。

表2 實驗器材

1.3 催化劑載體的制備

(1)使用電子天平稱取(0.2、0.4)g左右的干燥24 h以上的聚苯硫醚纖維,用干燥清潔的鑷子將其放入150 mL三口燒瓶中,加入溶脹劑1,2-二氯乙烷(10、15、20)mL,在常溫下溶脹12 h以上;

(2)在通風廚中使用塑料滴管取約5 g氯甲醚與0.5 g左右的四氯化錫,混合置于三口燒瓶內,反復檢查實驗體系的氣密性,并用氮氣保護;

(3)在 55~60℃下,反應 24~96 h;

(4)在通風廚中,用干燥清潔的鑷子將氯甲基化之后的聚苯硫醚纖維取出,用丙酮、乙腈、無水乙醇等溶劑將其清洗干凈,使用真空泵抽濾過后,將其置于60℃恒溫干燥箱中干燥24 h以上;

(5)從干燥箱中取出氯甲基化聚苯硫醚纖維后,立即在電子天平上稱量,計算反應前后纖維增重比以及氯含量。

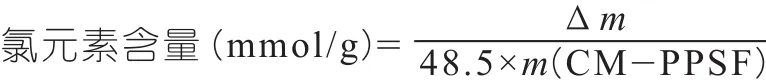

1.4 氯甲基化功能化之后PPS纖維上氯元素含量的測定

將干燥24 h以上的氯甲基功能化PPS纖維,迅速放在電子天平上稱量,得出氯甲基功能化前后纖維的質量之差Δm,再通過其計算氯元素的含量。

1.5 樣品表征

采用元素分析、掃描電鏡(SEM)、紅外光譜(FT-IR)等手段對產物的結構與性能進行分析表征。

2 實驗結果與討論

2.1 氯甲基化反應前后纖維的顏色變化

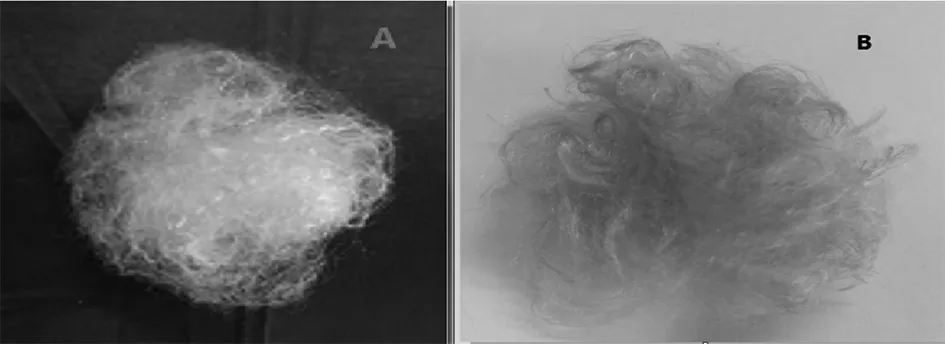

PPS原纖維與氯甲基化之后的聚苯硫醚纖維圖樣如圖2所示,PPS原纖維為白色,氯甲基功能化之后的纖維呈現黃綠色,顏色發生了明顯的變化,但保留了原纖維較好的表面光澤度與柔韌性,未出現焦化現象。

圖2 PPSF(A)與CM-PPSF(B)的數碼照片

2.2 元素分析

元素分析的原理是,將樣品置于氧氣流中燃燒,使用氧化劑將其的有機成分充分氧化,令各種元素定量地轉化成與其相對應的揮發性氧化物,使這些產物流經硅膠填充柱色譜,再使用熱導池檢測器分別檢測其濃度,最后用外標法確定每種元素的含量即可。

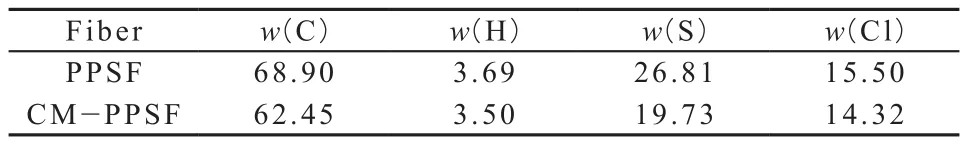

聚苯硫醚(PPS)纖維含有C、H、S這些元素,氯甲基化聚苯硫醚(CM-PPS)纖維中含有C、H、S、Cl[21~25],本實驗采用美國 Thermo Flash 2000自動元素分析儀對二者進行元素分析,測定N、C、H、S的元素含量(N的含量均為0),剩余的便為Cl的元素含量。

PPSF和CM-PPSF元素分析結果見表3,PPS纖維C、H、S元素的質量分數總和為99.4 %,CMPPS纖維C、H、S元素質量分數總和分別為85.68 %,Cl含量為2.215 1 mmol/g ,表明經過Blanc氯甲基化反應之后,在聚苯硫醚(PPS)纖維上成功引入氯甲基基團。

表3 PPSF與CM-PPSF的元素分析 %

2.3 紅外光譜表征

傅里葉變換紅外光譜儀簡稱為傅里葉紅外光譜儀,它信噪比高、重現性好、掃描速度快,可以對樣品進行定性和定量分析,廣泛應用于醫藥、化工、石油、煤炭、環保、寶石鑒定、刑偵鑒定等領域。

本實驗各樣品的紅外光譜表征采用KBr壓片法。將少量KBr晶體顆粒、氯甲基功能化前后的PPS纖維試樣剪碎后,按一定比例在瑪瑙研缽中充分研細,攪拌均勻,并壓制成透明薄片。每次測量均以KBr薄片為背景,采用傅立葉變換紅外光譜儀對氯甲基功能化前后的纖維樣品中所含官能團進行定性分析,掃描范圍為 4 000~500 cm-1。

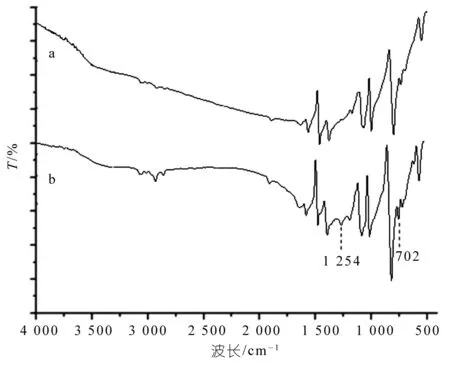

PPS及CM-PPS纖維紅外譜圖見圖3,a和b分別為PPS纖維的紅外光譜圖和CM-PPS纖維的紅外光譜圖,我們可以看到,CM-PPS纖維的紅外譜圖中出現2個新吸收峰,即1 254 cm-1和702 cm-1處的紅外吸收峰,分別為氯甲基的C—H伸縮振動和C—Cl面內彎曲振動吸收峰,表明聚苯硫醚(PPS)纖維上成功引入氯甲基基團。

圖3 PPSF與CM-PPSF的紅外表征

2.4 掃描電鏡

掃描電鏡是一種多功能的儀器、具有很多優越的性能,是用途最為廣泛的一種儀器。它可以用于觀察納米材料、分析斷口材料、直接觀察原始表面、觀察生物試樣等。掃面電鏡(SEM)的工作原理是用一束極細的電子束掃描樣品,在樣品表面激發出次級電子,次級電子的多少與電子束入射角有關,也就是說與樣品的表面結構有關,次級電子由探測體收集,并在那里被閃爍器轉變為光信號,再經光電倍增管和放大器轉變為電信號來控制熒光屏上電子束的強度,顯示出與電子束同步的掃描圖像。

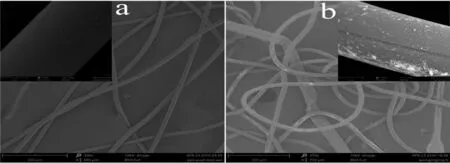

PPS原纖維和CMPPS纖維的外觀形狀如圖4所示,圖為纖維在200 μm以及5 μm下的電鏡分析,由圖可知,經過氯甲基化反應之后,纖維的表面未發生明顯變化,說明CM-PPS纖維保留了PPS纖維原有的力學強度。

圖4 PPSF與CM-PPSF的電鏡分析

綜合元素分析、掃描電鏡、傅里葉紅外光譜的分析結果可知,經過Blanc氯甲基化反應,聚苯硫醚(PPS)纖維上成功引入氯甲基,且纖維表面未發生明顯變化,保留了原纖維的力學強度,即制備的催化劑載體——氯甲基化聚苯硫醚纖維(CM-PPSF)保留了原纖維較好的物理特性。

本實驗過程當中,1,2-二氯乙烷溶脹時間≥12 h(保證充分溶脹),四氯化錫的量為氯甲醚質量的0.1倍,即0.5 g,在以下表格中不再重述。

2.5 探討反應溫度對氯甲基聚苯硫醚纖維功能化反應的影響

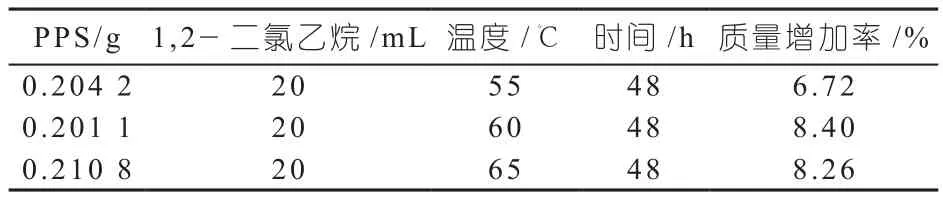

取0.2 g左右的PPS纖維,用20 mL的1,2-二氯乙烷充分溶脹之后,加入氯甲醚和四氯化錫,在一定溫度下反應48 h,反應溫度對Blanc氯甲基化反應的影響如表4所示。

表4 不同反應溫度的影響

Blanc氯甲基化反應中,反應溫度是一個重要的因素。控制單因素變量,在不同溫度下進行反應時,發現溫度過高或太低都不利于反應的進行:溫度過高致使產品發生副交聯反應,形成副交聯鍵,減小氯甲基化程度;太低則較難使反應發生。反應的回流溫度一般采用溶劑的沸點,氯甲醚的沸點是59.5℃,實驗采用60℃的溫度進行回流,既保證了回流效果,又降低了對實驗儀器的要求,使實驗更安全可行。

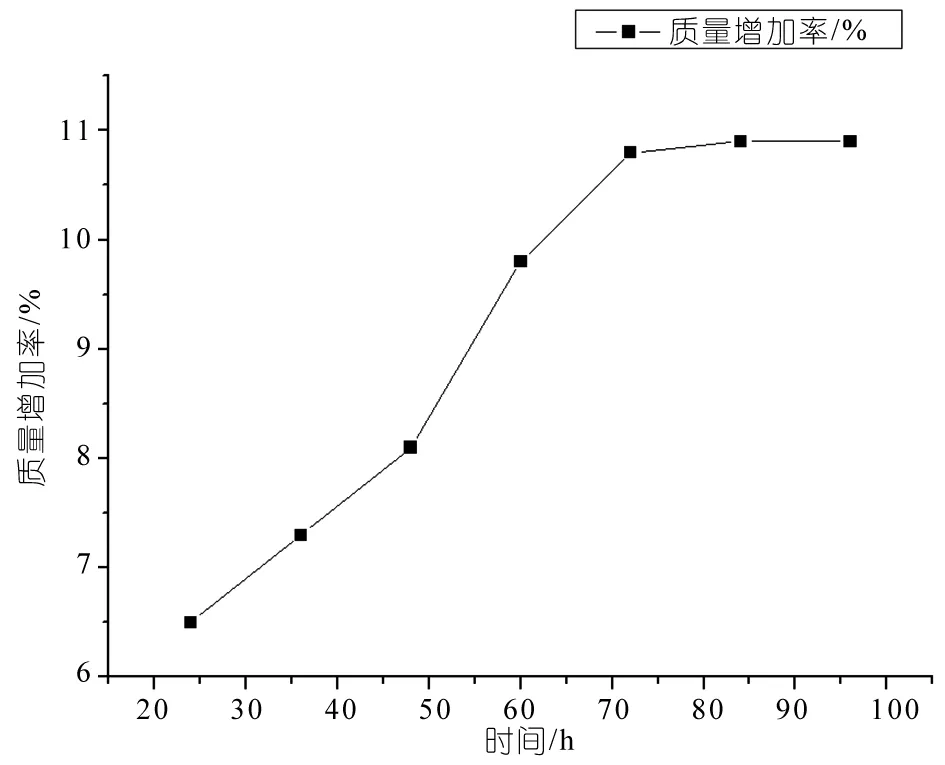

2.6 探討反應時間對氯甲基聚苯硫醚纖維功能化反應的影響

取0.2 g左右的PPS纖維,用15 mL的1,2-二氯乙烷充分溶脹之后,加入氯甲醚和四氯化錫,在60℃下回流。反應時間對氯甲基聚苯硫醚纖維功能化反應的影響如圖5所示 。

實驗結果表明,隨著時間的延長,增重比不斷增大,氯含量也不斷增多,后期趨于平緩,但是在反應過程中,氯甲醚會不斷分解,時間過長增重比變化不大,且回流時間過長副產物比重增大,實際意義不大,因此本實驗的最佳反應時間采用72 h。

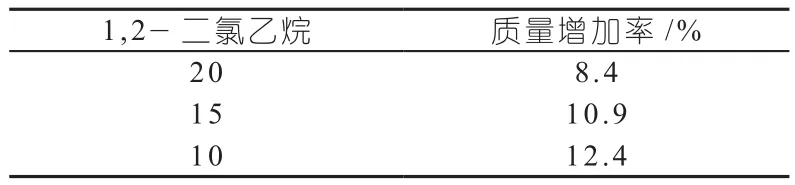

2.7 探討反應物濃度對氯甲基聚苯硫醚纖維功能化反應的影響

(1)在保證聚苯硫醚纖維完全溶脹的前提下,減少1,2-二氯乙烷的量,進而增大反應物濃度

圖5 不同反應時間的影響

取0.2 g左右的PPS纖維,用一定量的1,2-二氯乙烷充分溶脹之后,加入氯甲醚和四氯化錫,在60℃下回流48 h。

如表5所示,隨著1,2-二氯乙烷的量的減少,氯甲基化反應的增重比不斷增大,氯含量增多,說明通過減少溶脹劑的量進而增大了溶液的濃度,提高了反應物間的有效碰撞,進而提高了反應的氯甲基化程度,但不能無限的減少1,2-二氯乙烷的用量,否則纖維溶脹不充分,對后續的反應將產生很大影響。

表5 不同反應物濃度的影響

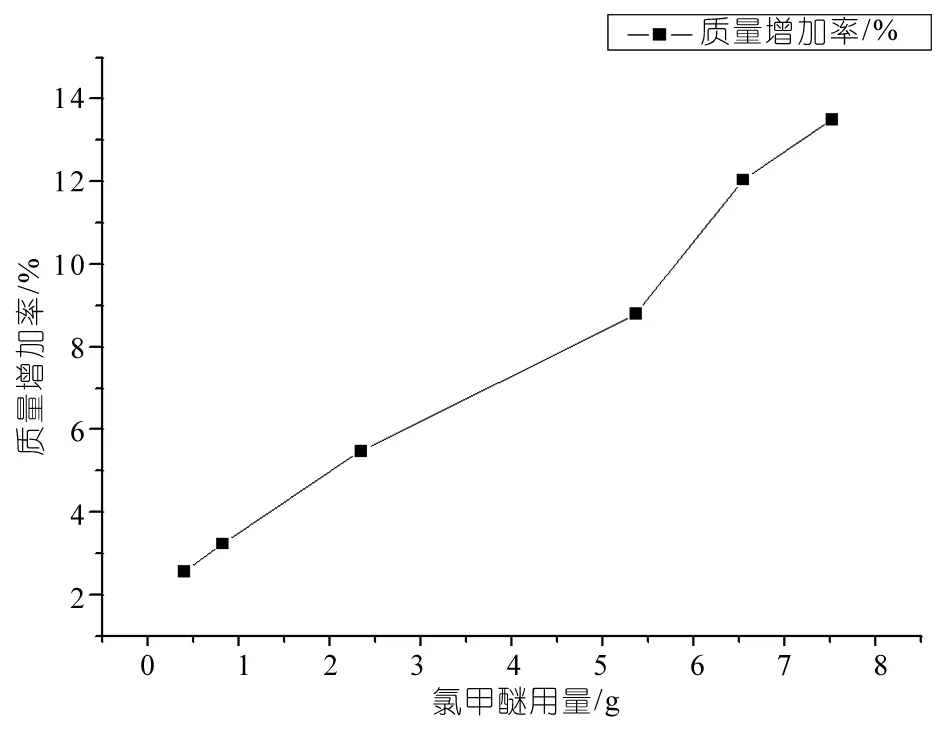

(2)通過增加氯甲醚的量來增大反應物的濃度

如圖6所示,隨著氯甲醚量的增加,增重比不斷增大。通過增加氯甲醚用量能提高反應物間的有效碰撞,提高氯甲基化程度,從而使增重比增大,氯含量增多,不過考慮到氯甲醚有毒且易揮發,反應中不宜采用過多的氯甲醚,大多采用(1)中的方法來提高氯甲基化程度。

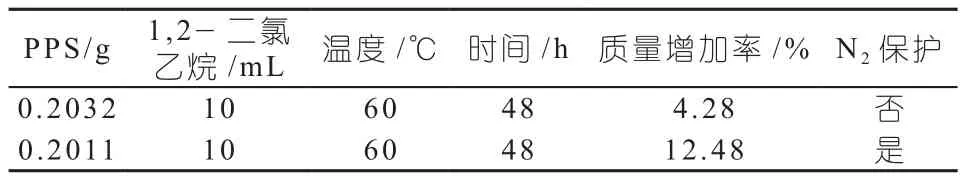

2.8 探討保護氣對氯甲基聚苯硫醚纖維功能化反應的影響

保護氣能防止被保護的物質被空氣中的氧氣氧化,化學性質穩定。

在反應過程中,氯甲醚會不斷分解,釋放出CO2,由表6可知,在通入保護氣的情況下,增重率明顯提高,說明N2在一定程度上抑制了氯甲醚的分解,同時N2阻止了纖維被氧化,使副產物的比率降低,從而在很大程度上提高了氯甲基化程度。

圖6 不同反應物濃度的影響

表6 不同保護氣的影響

綜上所述,在N2保護下,增大反應物濃度,在60℃下反應72 h,可使現有條件下的氯甲基化程度最高,制備出穩定性高、擔載能力強的超高性能催化劑載體。

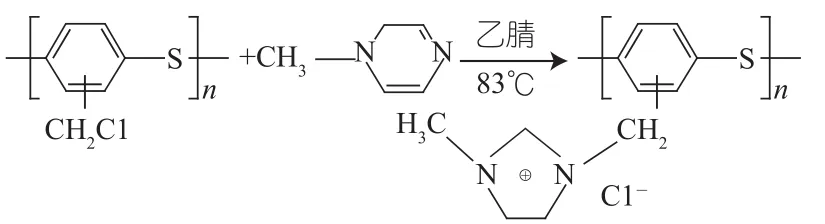

2.9 CM-PPSF固載咪唑基離子液體的制備初探

取一定量的CM-PPS纖維溶脹過夜后,加入一定量的N-甲基咪唑與20 mL的乙腈試劑,在83℃下反應一定時間,室溫冷卻,即可得到離子液體。傾出母液,產物纖維依次經乙腈、無水乙醇洗滌,并在60℃下干燥至恒重,得Cl型離子交換纖維(MZ-PPSF)。通過氯甲基化聚苯硫醚纖維(CM-PPSF)與N-甲基咪唑的功能化反應,制得一種新型離子液體。如圖7所示。

圖7 反應過程

氯甲基化聚苯硫醚纖維(CM-PPSF)經過反應后,增重率達9.78%,說明聚苯硫醚纖維(PPSF)經過第一步的Blanc氯甲基化反應之后,成功引入氯甲基基團,且增重率較高,說明氯甲基化程度較高。

3 總結

本課題以聚苯硫醚(PPS)纖維為骨架,通過氯甲基化反應手段對其進行功能化,進而制備氯甲基化聚苯硫醚(CM-PPS)纖維,開發以其為催化劑載體的研究方向。將難以回收的催化活性成分固載于載體材料,開展固載催化,以期獲得具有更高活性和選擇性的催化體系,開拓了商用纖維作為催化劑載體的應用新領域,并推動了綠色化學的發展,有望大規模的生產應用[26~29]。

在實驗過程中,氯甲基化反應程度受多種因素的影響,我們通過單因素變量法,逐一檢測反應溫度、時間、反應物濃度和是否通入保護氣對反應的影響,獲取聚苯硫醚氯甲基化反應的最優條件,初步探索氯甲基化PPS纖維作為催化劑載體的性能。但反應條件仍需不斷優化,尤其是對于氯甲醚、四氯化錫的量,以及兩者的比例的探究,將是以后研究的重點。