石首長江公路大橋主塔承臺鋼吊箱設計與施工

杜俊波,秦耀輝

(1.中交第二公路工程局有限公司,陜西 西安 710043;2.中國港灣工程有限責任公司,北京 100027)

1 工程概況

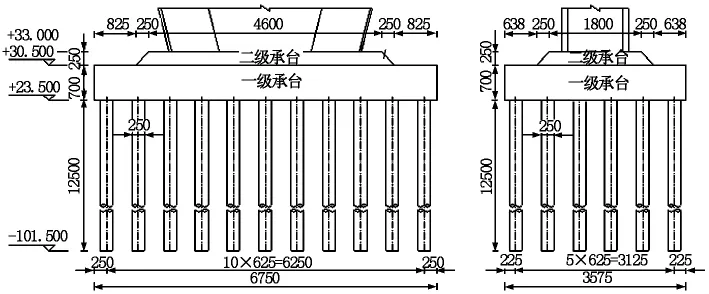

石首長江公路大橋設計為雙向六車道,主橋橋跨布置為:(3×75)m+820 m+(300+100)m,為雙塔單側混合梁斜拉橋。Z5號主塔承臺處于長江水岸石首一側,承臺采用圓端形式,具體尺寸為:67.5 m×35.75 m×7 m,其底面標高 +23.5 m,頂面標高+30.5 m,樁基采用58根直徑2.5 m的摩擦樁,承臺具體布置圖如圖1所示。

圖1 南主塔承臺立面布置圖(單位:cm)

2 鋼吊箱設計概況

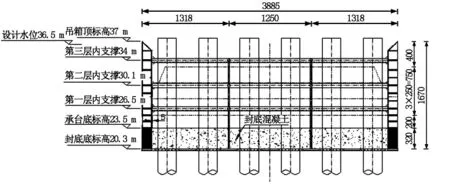

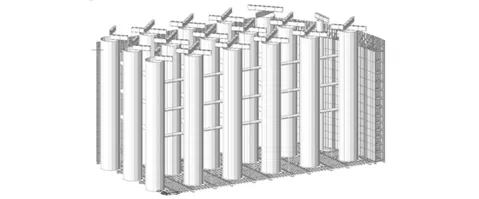

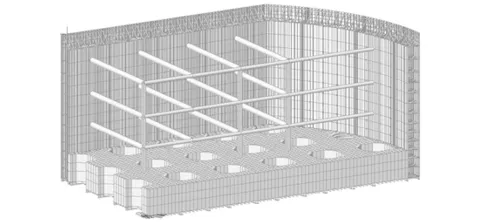

Z5號主塔承臺施工采用鋼吊箱作為臨時擋水結構,鋼吊箱具體尺寸為70.6 m×38.85 m×16.7 m,其頂面標高+37 m,底面標高+20.3 m,壁板厚度1.5 m,設計水位+36.5 m,設計流速v=2.5 m/s。鋼吊箱內緣比承臺外緣大5 cm,豎向設置3道內支撐,分別位于標高+26.5 m、標高+30.1 m、標高+34 m處。吊箱封底采用水下澆筑3.2 m厚C25混凝土,同時在壁倉內澆筑3.2 m厚水下C25混凝土作為抗浮配重,鋼吊箱結構概圖如圖2、圖3所示。

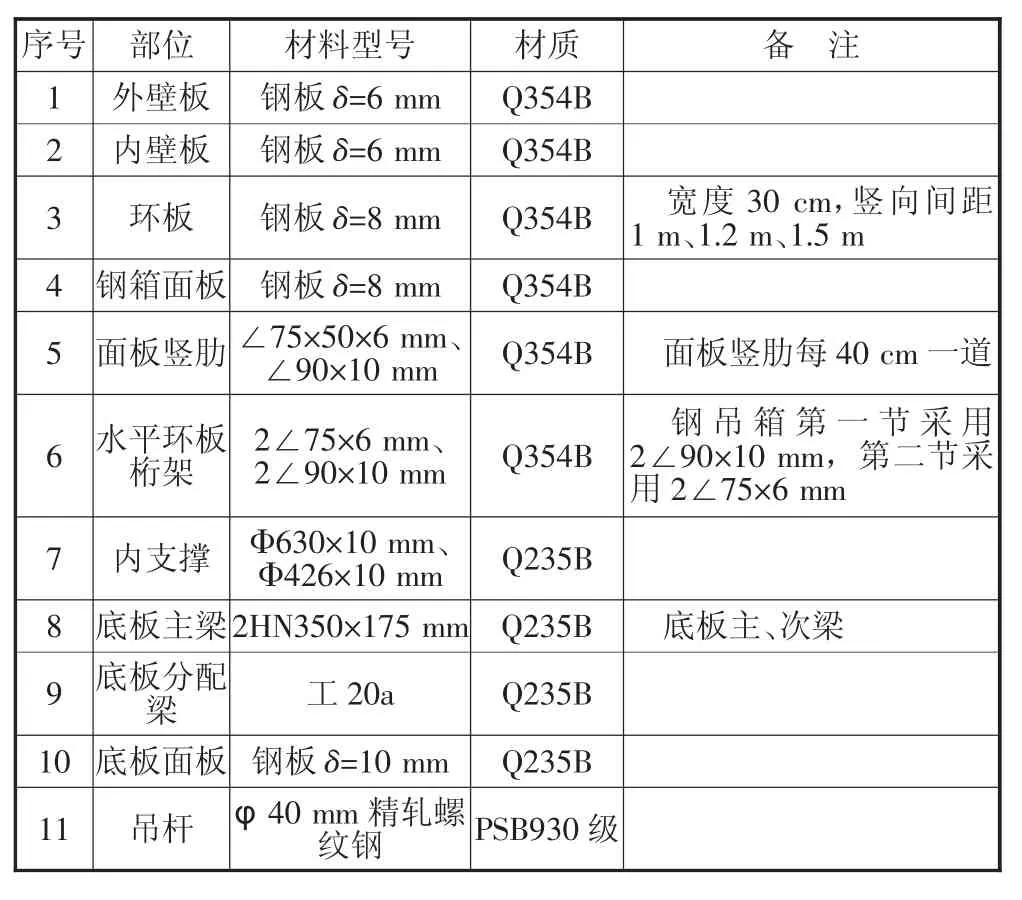

鋼吊箱下放共設置16個下放吊點,直線段12個,圓弧段4個;下放導向系統采用內、外共同導向,其中內導向設置在吊箱壁板處,外導向設置在鉆孔平臺鋼管樁處,導向系統共設置2層,每層上游側圓弧段4個內導向,下游側圓弧段2個外導向,直線段每側3個內導向;鋼吊箱水平定位系統設置在鋼吊箱內側壁板上,沿高度方向共設置3層,水平定位系統平面位置與導向系統一致,高度方向與導向系統錯開布置;鋼吊箱澆筑封底混凝土時利用在鋼護筒頂端設置的十字交叉懸吊梁及精軋螺紋鋼筋作為吊點及吊桿,吊桿下端與底板主梁相連接;在澆筑封底混凝土時,為保證鋼吊箱內外水頭一致,在鋼吊箱壁板上設置了14個Φ426×15 mm連通管,鋼吊箱材料類型及規格如表1所示。

圖2 南主塔承臺鋼吊箱平面布置圖(單位:cm)

圖3 南主塔承臺鋼吊箱立面布置圖(單位:cm)

表1 鋼吊箱材料類型及規格

3 鋼吊箱結構計算

3.1 鋼吊箱計算工況劃分

根據鋼吊箱實際施工過程模擬,鋼吊箱的主要計算工況包括:

a)鋼吊箱第一節下放工況,鋼吊箱第一節拼裝完成進行下放,此時第一節鋼吊箱自重完全由下放系統承受。

b)封底混凝土澆筑工況,鋼吊箱整體下放到位后,進行封底混凝土澆筑,封底混凝土與鋼護筒未完全凝結。

c)鋼吊箱抽水工況,鋼吊箱封底混凝土強度達到設計強度,吊箱內抽水至封底混凝土頂面,同時壁板內水位高度調整為標高30.1 m處。

d)第一層承臺工況,第一層承臺(2 m高)混凝土澆筑完成,其強度達到設計強度,吊箱壁板內水位高度調整為標高31.3 m處,同時拆除第一道內支撐,準備施工第二層承臺。

3.2 鋼吊箱設計荷載

Z5號主塔承臺位于長江之中,當地江水波浪作用、風荷載作用較小,根據現場實際情況及鋼吊箱工況劃分情況,設計中主要考慮的施工荷載包括:

a)自重;

b)封底混凝土澆筑荷載,封底混凝土按浮重度進行計算;

d)靜水壓力,P=γh,γ=10 kN/m2,h 為水深。

3.3 鋼吊箱模型建立及結果

采用Midas Civil 2013軟件建立鋼吊箱有限元模型,其中鋼吊箱內、外壁板、環板、鋼箱面板、底板面板均采用板單元建立,其余單元均采用梁單元建立,封底混凝土及壓重混凝土均采用實體單元建立,具體模型如圖4~圖7所示。

圖4 吊箱下放模型

圖5 吊箱澆筑封底混凝土模型

圖6 吊箱抽水模型

圖7 吊箱第一層承臺澆筑模型

根據對相應工況進行加載計算,鋼吊箱各部位計算結果如表2所示。

表2 鋼吊箱各部位計算結果

在鋼吊箱的計算分析中發現如下問題:

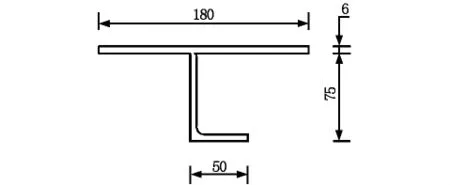

a)因鋼吊箱分析采用有限元模型,面板與豎肋均離散為節點與單元,其之間連接僅靠共節點,而實際中面板與豎肋間采用雙面間斷焊進行連接,有限元模型無法模擬面板與豎肋間的協同受力,因此豎肋應力高達533 MPa,應按照面板參與長度為30 t(t為鋼板厚度)[2],即30×6=180 mm,角鋼與壁板焊接成整體,進行強度計算。

對于∠75×50×6 mm,面板豎肋按圖8所示截面進行計算,其中內力按照豎肋最大內力考慮。

圖8 面板和∠75×50×6豎肋組合截面(單位:mm)

組合截面:A=1800 mm2,Wy=29119.1 mm3,Wz=34032.1 mm3;

豎肋最大內力:N=36kN,My=2kN·m,Mz=0.92kN·m;

b)在鋼吊箱直線段與圓弧段連接處出現應力集中現象,其面板應力高達612 MPa,此處在有限元模型中僅按照6 mm厚板單元相互連接,其受力亦僅靠板單元的共節點傳遞,無法實際模擬接縫全焊縫的作用,同時亦無法模擬此處6 mm厚加強鋼板的作用,因此后期采用ansys軟件建立局部模型進行分析后,其實際應力僅為263 MPa。

3.4 封底混凝土計算

本鋼吊箱封底混凝土主要受其自重及浮力作用,其中浮力為 p=γ水×(36.5-20.3)=162 kPa,根據計算C25混凝土最大拉應力為:σmax=0.65 MPa≤1.23 MPa,滿足規范要求[3]。

3.5 鋼吊箱抗浮、抗沉計算

3.5.1 鋼吊箱抗浮計算

Z5號主塔承臺鋼吊箱抽水時設計水位標高36.5 m,吊箱底標高20.3 m,鋼護筒直徑2.8 m,共設置58根,封底混凝土澆筑厚度3.2 m,同時壁板內抽水工況下水位標高為30.1 m,鋼護筒與封底混凝土的黏結力按照150 kPa考慮[4]。

因此抗浮穩定系數為:

3.5.2 鋼吊箱抗沉驗算

根據該地區近20年長江水位變化情況,假定承臺澆筑第一層混凝土時的極限低水位為24.43 m,壁板內水位標高為23.5 m,其抗沉穩定系數為:

4 鋼吊箱施工問題

4.1 鋼吊箱范圍內抽砂

Z5號主塔承臺鋼吊箱下放期間其水位在31~35.8 m之間,最大水流速度2.3 m/s,河床標高在25.5 mm~25 m之間,且上游側高下游側低,鋼吊箱下放需清除鋼吊箱范圍內5 m深的河砂,且此處河床為粉細砂,回淤較快。

現場在鋼吊箱拼裝前采用6臺抽沙泵進行初次抽砂,在吊箱底板拼裝前使河床成“鍋底”形,保證吊箱范圍內河床標高在19.5 m左右,且砂坑邊線比吊箱外周邊寬5~8 m。在鋼吊箱下放過程中通過在吊箱底板處開孔,采用6臺抽砂泵繼續抽取回淤的砂,同時在鋼吊箱接近設計標高時,因下游側回淤加劇,現場在吊箱下游側增加2艘2 000 m3/h的抽砂船進行集中抽砂。

因現場及時根據河砂回淤情況進行調整,采用“拼裝前預抽,下放中同步抽,后期突擊抽”的方案保證了Z5號主塔承臺鋼吊箱的順利下放。

4.2 鋼吊箱下放

Z5號主塔承臺鋼吊箱豎向共劃分為3節,第一節高8 m,第二節高7.2 m,第三節為1.5 m高單壁板。為保證下放過程的安全可靠,現場采用計算機控制、整體同步下放系統進行施工,因現場水流速度較大,樁基鋼護筒垂直度較好,因此將原設計的橡膠護弦導向系統變為剛性導向系統,剛性導向根據現場鋼護筒的垂直度偏差,其與鋼護筒的間隙按3 cm進行加工,確保了下放過程中鋼吊箱的水平偏差滿足設計要求。

鋼吊箱下放到位后根據實測其軸線順橋向誤差1 cm,橫橋向誤差1.6 cm,垂直度誤差均小于1/100,頂面標高誤差-3 cm,整體下放效果較好[5]。

4.3 鋼吊箱封底混凝土澆筑及抽水

圖9 鋼吊箱同步下放系統

圖10 剛性導向系統

鋼吊箱封底混凝土澆筑前,現場通過潛水員對鋼護筒外壁進行清理,對鋼護筒與鋼吊箱底板的間隙進行封堵,同時在第一層內支撐上采用貝雷片搭設澆筑平臺進行封底混凝土澆筑,現場及時測量封底混凝土澆筑標高。

待封底混凝土澆筑完成,養護20 d后采用2 cm厚鋼板和高強螺栓對連通管進行封堵,再采用水泵抽取鋼吊箱內的水,抽水過程中現場派專人及時觀察鋼吊箱結構變形及漏水情況。

5 結語

Z5號主塔承臺鋼吊箱施工正值汛期,同時受厄爾尼諾現象影響,長江流域水位較高,本文從鋼吊箱設計初期設計參數(包括設計水位、設計流速、河床地質)的選取,到有限元模型建立,再到后期鋼吊箱加工、拼裝、下放、抽水等施工階段,對所遇到的問題闡述其原因及解決辦法,通過實際工程驗證了該鋼吊箱的整體結構設計,下放、導向、定位系統,施工處理措施的可行性,為今后同類鋼吊箱的設計與施工提供了借鑒。