水性環氧乳化瀝青冷再生混合料技術性能研究

裴 強

(山西省交通科學研究院,山西 太原 030006)

我國公路建設發展迅速,高速路網不斷完善,而早期建設的公路已逐漸進入大中修期,每年需翻修的瀝青路面逐年遞增。如果大量廢棄翻挖的瀝青混合料,不僅造成資源浪費,而且破壞生態環境,嚴重不符合交通部關于“推進綠色交通發展”的工作內容。若可將廢舊料全部重新利用,產生的經濟、環境效益將十分顯著[1]。

冷再生技術可有效解決上述問題,而且與其他傳統的施工方法相比,可節省總投資40%~50%。然而目前該技術未能充分利用舊瀝青材料,再生后的瀝青混合料質量也不能達到路面面層的質量標準,不可用于瀝青上面層。如果可以順利將冷再生技術引入我國一級和二級公路的面層改建,所帶來的經濟效益無疑是十分巨大的[2]。然而,僅依靠冷再生用特種乳化劑,或是在乳化瀝青冷再生混合料中添加水泥,均較難實現,本課題組開發出一種與廢舊料黏結性強,并兼顧強度和韌性的水性環氧樹脂用以提升整個體系的性能,使再生料達到上面層的要求。本文考察了水性環氧乳化瀝青冷再生混合料的各項技術性能,并與熱拌瀝青混合料作對比,為自制水性環氧樹脂在冷再生面層的推廣應用奠定一定的理論基礎。

1 冷再生混合料配合比設計[3]

1.1 主要原材料

廢舊料,規格0~19 mm,山西喜躍發道路建設養護有限公司;乳化瀝青,固含量62%,自制;水性環氧樹脂,固含量50%,自制。

1.2 級配

取廢舊石料若干,稱取兩組,每組分成3份進行篩分,稱量并計算每份級配,篩分結果如表1所示。篩分數據符合乳化瀝青冷再生混合料工程設計級配范圍中的細粒式級配。在本項目冷再生混合料試驗中均選用100%廢舊集料(RAP)。

表1 廢舊石料篩分結果 %

1.3 冷再生混合料試件的成型和養生條件

采用《公路瀝青路面再生技術規范》(JTG F41—2008)中馬歇爾方法,將試件每面各擊實50次,然后在鼓風烘箱中(60℃)不脫模養生至恒重(一般不少于40 h),然后再每面擊實25次,脫模后靜置冷卻12 h,再測試試件的密度、60℃穩定度和流值。

1.4 最佳含水量的確定

首先選用無水性環氧樹脂摻量,油石比5%,選取5個不同含水量,分別為3%、4%、5%、6%和7%制備再生料馬歇爾試件,進行干密度的測試,以確定混合料拌合的最佳含水量,其中含水量為拌合總水量,即包括外加水和乳化瀝青中水兩部分。干密度與含水量的變化關系曲線如圖1所示。隨著含水量的逐漸遞增,混合料的干密度呈先增后減的趨勢,在4%時到達峰值即最大干密度,說明試驗中,冷再生混合料拌合最佳含水量為4%。

圖1 冷再生混合料干密度與含水量的變化關系曲線

1.5 最佳油石比的確定

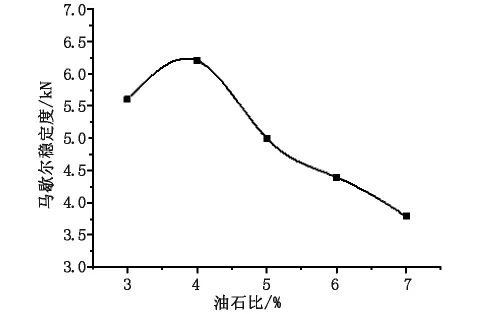

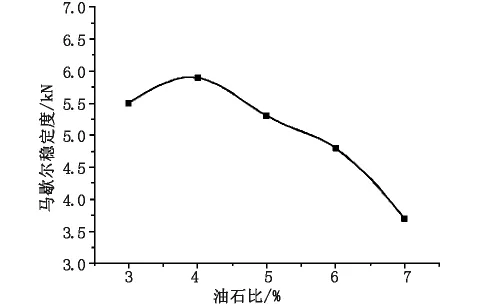

試驗采用已經確定的最佳含水量4%,分別測定不同油石比下的干穩定度、濕穩定度。而濕穩定度模擬服役路面所處的惡劣天氣條件,在干穩定度養護條件的基礎上再浸水養護24 h。結果以100%RAP瀝青混合料馬歇爾穩定度作為油石比的函數,如圖2、圖3所示,隨著油石比的增加,馬歇爾干、濕穩定度存在一個峰值,盡管浸水后試件馬歇爾穩定度有所下降,但變化趨勢沒有發生改變,與未浸水試件一致,存在最大值,此最大穩定度對應的油石比4%即冷再生混合料的最佳油石比。

圖2 冷再生混合料馬歇爾干穩定度曲線

圖3 冷再生混合料馬歇爾濕穩定度曲線

2 乳化瀝青冷再生混合料路用性能

最佳含水量和最佳油石比確定之后,考察不同水性環氧樹脂摻量對冷再生混合料路用性能的影響。

2.1 劈裂試驗

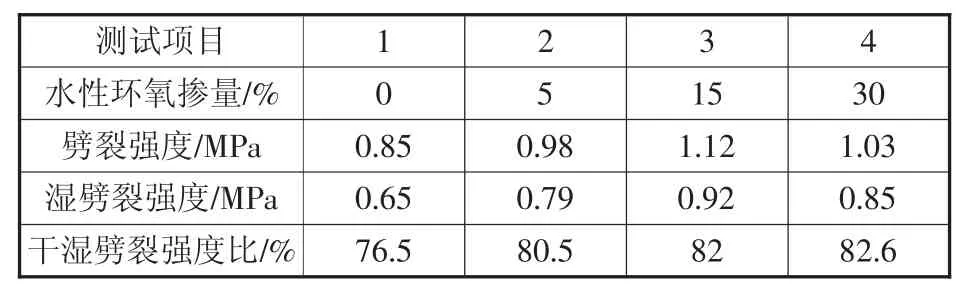

劈裂強度是瀝青路面結果設計的重要參數。采用已經確定的最佳含水量和最佳油石比制作試件,按照規范要求養生后,在規定條件下測定劈裂抗拉強度、干濕劈裂強度比,結果如表2、圖4所示[4]。

表2 劈裂試驗結果

測試數據顯示,所選4種乳液中,隨著水性環氧樹脂摻量的增加,劈裂強度先增大后減小,在15%時達到最大;干濕劈裂強度比緩慢增大,抗水損害性逐漸增強。

圖4 水性環氧摻量對劈裂強度的影響

2.2 馬歇爾穩定度

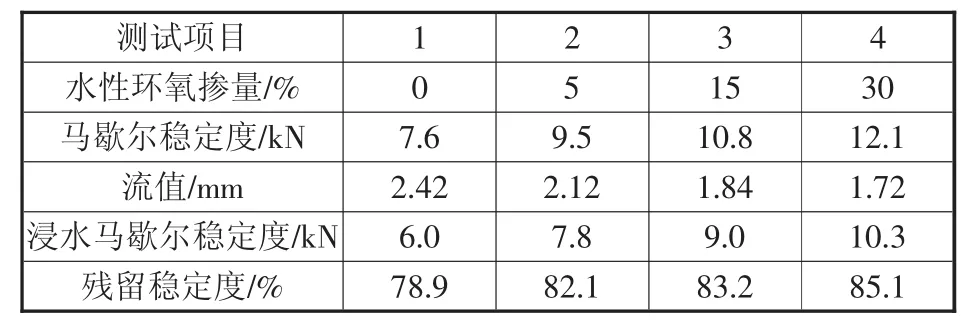

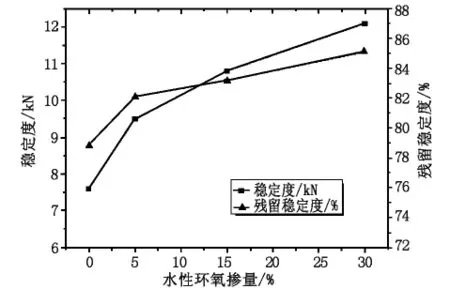

馬歇爾試驗用于測定瀝青混合料試件的破壞荷載和抗變形能力,而浸水馬歇爾試驗是對混合料抗水損害性能的評價。將兩組馬歇爾試件分別放入60℃恒溫水浴中30~40 min或48 h,測定得到馬歇爾穩定度及浸水馬歇爾穩定度。數據處理如表3。

表3 浸水馬歇爾試驗結果

試驗數據變化見表3、圖5,所選4種乳液中,隨著水性環氧樹脂摻量的增加,馬歇爾穩定度增大,相應的形變變小。這主要是由于水性環氧的含量越大,體系的熱固屬性就越強,塑性變形就越小。而體系的固化程度越高,抵御水侵害的能力越強,殘留穩定度就越高。

圖5 水性環氧摻量對穩定度及殘留穩定度的影響

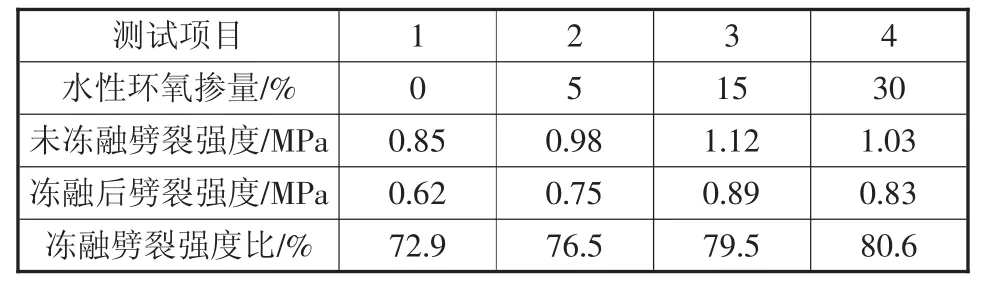

2.3 凍融劈裂試驗

凍融劈裂試驗是將混合料進行凍融循環,測定水損害前后劈裂破壞強度比,進而評價瀝青混合料的水穩定性。

表4 凍融劈裂試驗結果

表4、圖6中試驗數據顯示,同前面試驗結果一致,4種乳液在凍融劈裂試驗中,隨著水性環氧樹脂摻量的增加凍融劈裂強度比逐漸增大,冷再生瀝青混合料的水穩定性能得到提升,已能滿足《公路瀝青路面施工技術規范》中普通瀝青混合料的標準。

圖6 水性環氧摻量對TSR的影響

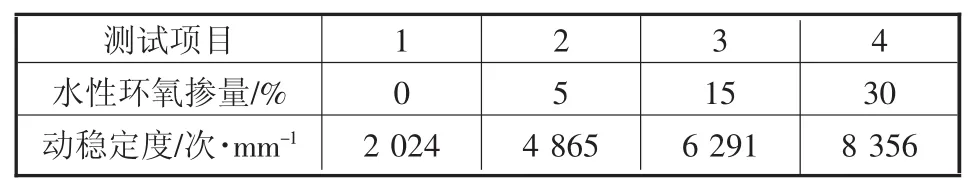

2.4 車轍動穩定度

測定冷再生混合料的高溫抗車轍能力,可檢驗混合料的高溫穩定性。試件規格為300 mm×300 mm×50 mm,試驗溫度采用60℃,試驗結果如表5所示。

表5 冷再生混合料車轍試驗動穩定度

動穩定度數據顯示,水性環氧樹脂的摻加提升了混合料的熱固屬性,賦予其更高的高溫抗車轍能力。且隨著環氧樹脂摻量的加大,混合料高溫穩定性增長的幅度越大,抗永久變形能力、抗剪切能力也呈比例增長[5]。

2.5 低溫抗裂性

測定冷再生混合料在試驗溫度-10℃、加載速度50 mm/min時彎曲破壞的力學性質,評價冷再生混合料的低溫抗裂性能。結果如表6所示。

表6 冷再生混合料低溫抗裂性

如表6所示,再生混合料的低溫抗裂性能隨著水性環氧樹脂摻量的增加先增大后減小。其原因是少量水性環氧樹脂的加入改善了混合料的低溫性能,而一但加入水性環氧樹脂過多后,將使體系的剛度變大,韌性降低,變形能力減弱,使混合料的低溫抗裂性能降低。

3 結論

自制的水性環氧樹脂改性乳化瀝青與廢舊料黏結性強,可提升整個體系的性能,使冷再生混合料兼具環氧樹脂強度高、黏度大、具有一定熱固性的特點,從而具有較強的黏結力、高溫穩定性、優越的彈性恢復能力、較高的抗壓、抗變形能力等優點。當水性環氧摻量為15%時,所制備冷再生混合料的綜合性能較高,在100%使用廢舊料的情況下,仍可達到《公路瀝青路面施工技術規范》中普通瀝青混合料的標準,可應用于瀝青路面面層的改建。