纖維摻量對纖維微表處路用性能的影響研究

曾永亮

(山西省交通科學研究院,山西 太原 030006)

0 引言

微表處作為常用的預防性養護措施在山西省各條高速上大規模使用。經過多年的應用后,發現微表處使用壽命相對較短,一般壽命在1~2年[1]。分析其中原因,主要是高溫和重載的相互作用下,微表處表面骨料位置和形態發生重新排布,導致輕微變形,構造深度和摩擦力同時下降,尤其是在雨水的侵蝕加速作用下,微表處表面易與原瀝青路面發生片狀剝離[2]。基于此,嘗試在微表處混合料中添加少量纖維以增大微表處的強度。纖維具有比表面積大、吸油量大的特點。它能在微觀表面吸附足夠的瀝青,減少路面的孔隙率,有效地改善瀝青膠體的結構,起到增強作用[3]。本文借助對纖維微表處的施工性能和應用效果進行考察,研究纖維微表處中纖維的摻量范圍。

1 主要原材料

1.1 乳化瀝青

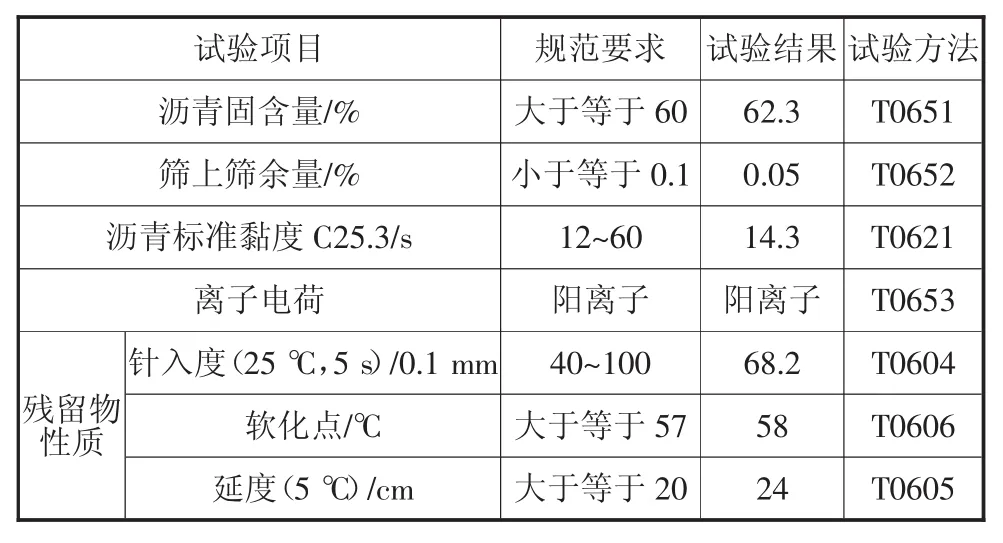

微表處主要用于舊路翻新的磨耗層、抗滑表層,作為路面抗滑層對微表處的黏結力、感溫性具有較高的要求。本文采用陽離子慢裂快凝乳化劑制備改性乳化瀝青,其技術指標如表1所示。

1.2 集料

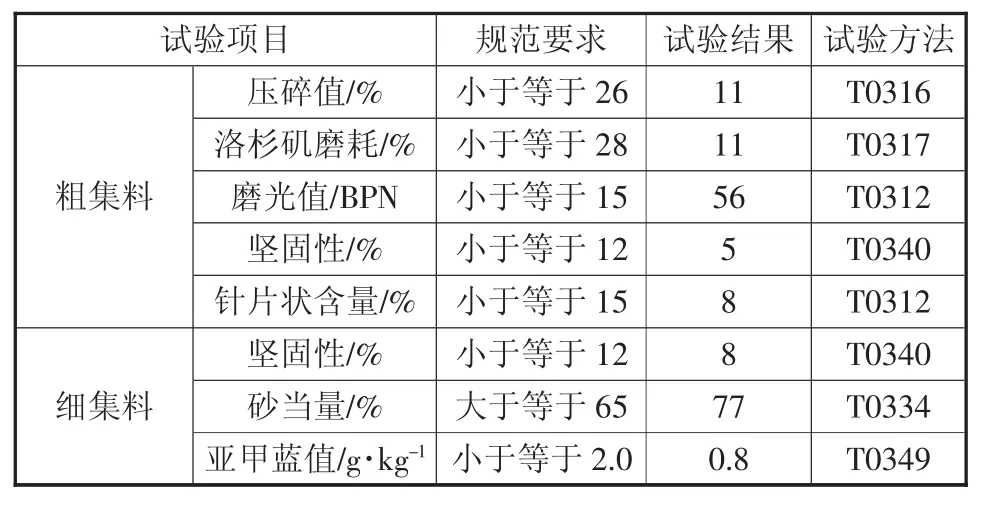

集料的技術參數對微表處的應用效果具有較大影響,因微表處主要用作路面表層,對集料的抗滑性、耐磨性要求較高,故需選擇硬度大、磨耗損失小、抗滑性能好的集料。本文采用輝綠巖作為集料,分0~3 mm、3~5 mm、5~9.5 mm三檔料。集料的技術指標見表2。

表1 改性乳化瀝青試驗測試結果

表2 粗細集料試驗測試結果

1.3 纖維

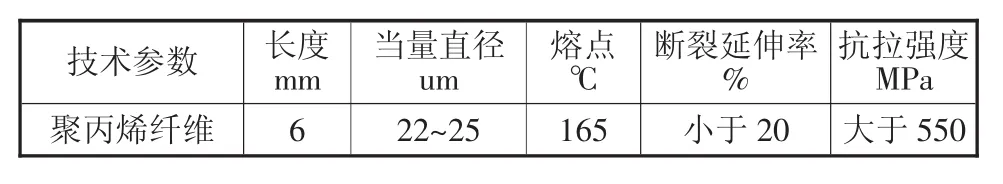

纖維有玻璃纖維、礦物纖維、木質素纖維、有機纖維等多種類型。綜合各種纖維的施工成本、拌合效果,本文選用聚丙烯纖維。聚丙烯纖維質量輕、強度高、彈性好、耐磨損,是纖維微表處最理想的纖維,聚丙烯纖維性能指標見表3。

表3 纖維的技術參數

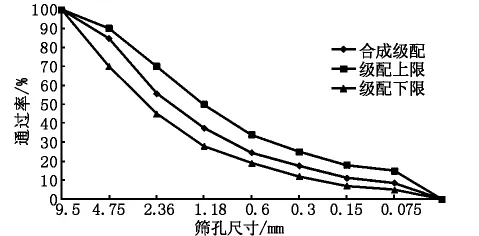

2 級配

級配按照MS-3型的要求進行設計,經過對3檔料的篩分處理后,各檔料的摻配比例為礦粉∶0~3 mm∶3~5 mm∶5~9.5 mm=6∶53∶16∶25,具體級配曲線見圖1,合成級配滿足規范要求。

圖1 微表處合成級配

3 纖維對微表處施工性能的影響

本文主要目的是考察纖維用量對微表處的影響,試驗中纖維以外摻的形式來加入,在纖維加入之前,已經確定好微表處混合料的油石比、用水量等關鍵參數。結合本文材料性能和集料級配,采用的油石比為7%,用水量5%,水泥摻量2%。聚丙烯纖維用量為混合料總體質量份的 0.05%、0.1%、0.15%、0.2%、0.25%、0.3%、0.35%,考察以上不同質量份纖維摻量的微表處性能指標。

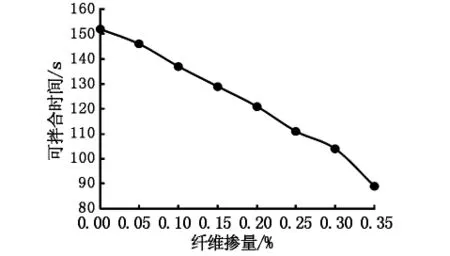

3.1 可拌合時間

微表處的可拌合時間對施工性能具有重要影響,可拌合時間受到材料性能、施工季節、拌合設備、拌合方法等因素的干擾。聚丙烯纖維作為添加劑,在其中起到填充和加筋的作用。聚丙烯纖維質輕,相同質量下纖維數量較多。按照微表處拌合試驗對0.05%、0.1%、0.15%、0.2%、0.25%、0.3%、0.35%纖維添加量的可拌合時間進行測試,試驗結果見圖2。

圖2 纖維摻量對拌合時間的影響

結合圖2的試驗結果,未添加纖維時微表處混合料的可拌合時間達到152 s。隨著纖維用量的增多,可拌合時間逐漸減少,可拌合時間的減少與纖維用量基本呈線性關系。在拌合試驗中,由于可拌合時間要大于120 s,當纖維添加量達到0.3%質量份時其拌合時間已經不滿足規范要求。從拌合的角度來選擇,聚丙烯纖維的添加量應低于0.3%質量份。

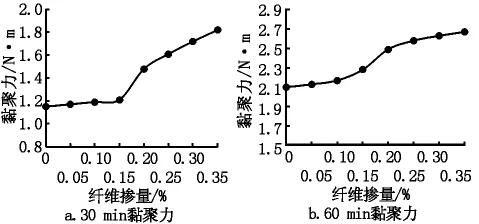

3.2 黏聚力

微表處在路面養護工程中最大的特點是可快速通車,一般要求施工完成1 h之后即可開放交通,減小對施工路段交通擁堵的影響。微表處初始成型效果應具有一定的強度。借助黏聚力試驗測定微表處的初凝時間和開放交通時間,考察。固定其他參數,以纖維摻量為變量測試不同纖維添加量下的30 min黏聚力和60 min黏聚力,試驗結果見圖3。

圖3 纖維摻量對黏聚力的影響

微表處30 min黏聚力在聚丙烯纖維加入后基本呈現遞增的態勢,但是在纖維添加量少于0.1%質量份時,黏聚力的變化態勢較不明顯。纖維添加量從0.15%質量份增加到0.25%質量份的過程中,黏聚力增長幅度較大,添加量超過0.3%質量份以后,黏聚力增長幅度降低。在0.15%~0.3%質量份的范圍內,所摻纖維的用量對30 min和60 min的黏結性能有明顯的影響,纖維對微表處的開放交通時間具有促進作用。分析其中原因,一方面是由于纖維在成型后混合料得到增強,提高了黏結強度。另一方面,纖維對瀝青具有較強的吸附性。

4 纖維微表處的路用性能研究

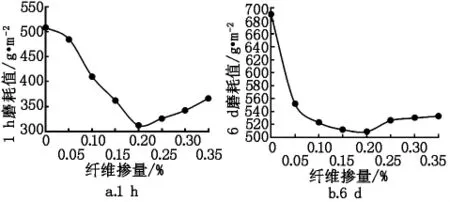

4.1 濕輪磨耗值

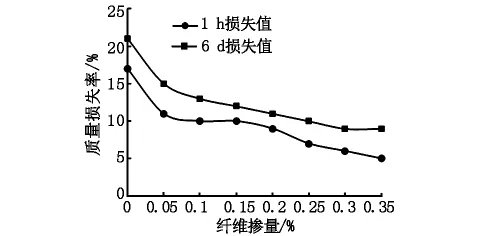

微表處的濕輪磨耗試驗主要用于測試微表處混合料的抗磨耗能力和抗水損能力。分別測試試件浸水1 h和6 d的磨耗損失量,對1 h的磨耗損失值應小于540 g/m2,對6 d的磨耗損失值應小于800 g/m2。考察聚丙烯纖維摻量0~0.35%質量份范圍內的磨耗損失值,試驗結果見圖4。

圖4 纖維摻量對磨耗值的影響

纖維微表處混合料的濕輪磨耗試驗表明,纖維能提高混合料抗磨損的能力,試驗中試件磨耗值均出現大幅度的下降。不過這種下降的趨勢隨著纖維的持續增加會出現一個峰值,即纖維在最佳摻量下出現最小的磨耗值。超過這個范圍,所測磨耗值不會降低,反而出現小幅回彈。總體來看,纖維對混合料抗磨耗的作用隨時間的延長效果愈發明顯,其中在纖維摻量0.05%時,6 d磨耗值的降低幅度較1 h磨耗值的降低幅度更大。同時,1 h和6 d的測試結果均在纖維摻量0.2%時達到最小值,在這過程中,纖維的加筋作用逐漸增強,但在纖維摻量繼續增加后,纖維在混合料中的分布出現雜亂和結團,整體均勻性下降,故而出現磨耗值不降反升的現象。纖維摻量宜控制在0.25%以內。

4.2 抗松散性能

參考瀝青試驗規程T0733關于SMA的抗松散性能評價方法,采用肯塔堡飛散試驗在磨耗試驗機中進行測試[4],分別考察聚丙烯纖維摻量0~0.35%質量份范圍內的質量損失量。60℃養生2 d后進行常溫1 h和6 d浸水處理后的飛散性能測試,試驗數據見圖5。

圖5 纖維摻量對抗松散性能的影響

從圖5可以看出,在常溫下1 h或6 d浸泡時,加入聚丙烯纖維可以大大提高微表處混合物的抗松散性能。纖維微表處較未添加纖維的微表處其質量損失率降低效果超過50%。纖維摻量超過0.25%質量份以后質量損失率趨近于平穩。

4.3 高溫穩定性

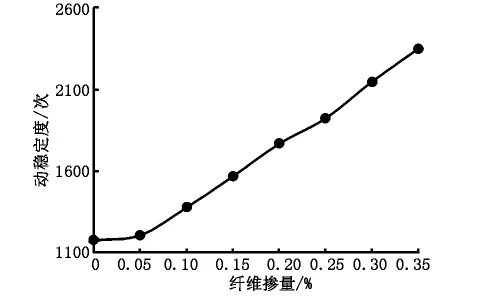

乳化瀝青的蒸發殘留物較原熱瀝青在各項性能指標上都會有所降低,在進行高溫車轍試驗時,如繼續按照熱瀝青車轍試驗溫度60℃進行,其動穩定性普遍偏低,試驗效果不明顯。為了更好地評價不同纖維摻量對乳化瀝青微表處高溫穩定性的影響,在高溫車轍試驗中,其試驗溫度選為45℃[5]。微表處混合料需經過破乳后在60℃烘箱中烘干20 h,后放入車轍板中碾壓成型,室溫24 h后放入車轍試驗機中于45℃下養護并進行動穩定度的測試,測試結果見圖6。

圖6 不同纖維摻量的高溫穩定性測試

相比未添加纖維的微表處混合料,纖維微表處的動穩定更高,輪跡深度更淺,高溫穩定性更好,纖維摻量0.25%質量份時動穩定度接近2 000次,接近未添加微表處動穩定度的兩倍。分析其中原因,主要是纖維在混合料中以三維立體分布,纖維與石料的咬合效果更好,摩擦角更大,加之纖維的吸油作用,增加了瀝青和礦料的黏結力。在遇到外力作用時,纖維在混合料中連接的形式傳導應力,提高了混合料整體的黏結效果,從而提高混合料的高溫穩定性。

5 結論

根據所研究的纖維微表處混合料施工性能和路用性能,聚丙烯纖維的加入不會影響微表處的和易性和施工性。短切聚丙烯纖維的加入可提高微表處混合料的抗車轍性、抗松性和耐磨性。由于纖維用量對微表處混合料的路用性能具有較明顯影響,本文推薦聚丙烯纖維在纖維微表處的摻加量在0.15%~0.25%范圍內。