聯合收割機生產率計算模型與適宜作業路線分析

張 凱,白美健,李益農,章少輝,杜太生

?

聯合收割機生產率計算模型與適宜作業路線分析

張 凱1,2,白美健1※,李益農1,章少輝1,杜太生2

(1. 中國水利水電科學研究院流域水循環模擬與調控國家重點實驗室,北京 100038;2. 中國農業大學水利與土木工程學院,北京 100083)

提高農業機械生產率可大大節約農業生產成本。本文將田間試驗與數值模擬相結合,首先在綜合分析收割機作業時間構成的基礎上,構建了不同作業路線下收割機生產率計算模型;其次實測了3種型號收割機在不同田塊條件下整個收割過程中各個作業環節的時間及其工作特性參數;最后基于計算模型和實測參數,采用MATLAB進行編程,模擬分析了不同型號收割機、作業路線和田塊面積下收割機生產率的變化規律。結果表明,收割機生產率隨田塊長寬比、田塊面積和割臺幅寬的增大而增大;采用“回”形和“U”形相結合的收割機作業路線,可提高收割機生產率8%以上。該結果可為農機實際作業路線選擇和農田系統優化布局提供參考。

農業機械;模型;試驗;生產率;作業路線;田塊條件

0 引 言

農業機械化是農業現代化的重要組成部分,作物收割機械化是農業機械化的重要環節。農業機械化不僅能減輕農民負擔,提高生產效率,增加農民收益,更能推動農業向標準化、規模化、產業化發展,促進傳統農業向現代農業轉變。

農機作業效率與農機性能、農田系統布局、農機作業路線等因素相關。近年來,隨著國家在農業機械化發展上的政策傾斜和資金投入力度加大,學者們針對如何降低農業機械化成本和提高其工作效率展開了一系列研究。改進機械性能方面:Veerangouda[1]和Vahedi[2]對收割機的作業質量、工作效率、作業成本等進行了對比分析;陳樹人等[3-5]對收割機割臺、整機振動進行了分析,并闡述了上述振動對收割機可靠性的影響;Baruah等[6-7]建立了聯合收割機的能量需求模型,并以水稻、小麥為對象,對其進行了應用驗證。機械設計方面:由于我國南北差異,南方稻田多以丘陵為主,田塊小而高低不齊,設計多以“小、輕、穩”型的小動力多功能耕地機具、手扶式插秧機和輕簡型水稻聯合收割機為主;北方地域廣闊、地勢平坦,主要以設計大型的系列化、乘座化、復式化的綜合型農機具為主。在農機選型和配備方面,有些專家[8-11]探討采用線性規劃或非線性規劃方法,有些專家采用模糊綜合評價方法進行優選[12-14]。農田系統優化布局方面:X.P.Gonzalez綜合了土地規模、形狀、分散性對生產率的影響,提出了一種評估土地分布的方法,并應用于土地整合和優化方面[15]。在適宜的農機型號的選擇方面,在探討單個田塊面積與機械可能作業面積間相關關系的基礎上,得到不同田塊面積下的規模效應及其單日生產率,并以收割機生產率為指標確定不同型號收割機對應的田塊面積適宜值[16]。

已有針對提高農機生產率的研究,多數側重在對農機本身的改進,而對于如何通過優化農田系統布局和農機作業路線來提高其生產率方面可借鑒的成果較少。為此,本文以水稻收割機作業為例,通過對不同型號收割機、不同田塊條件下農機作業過程的詳細觀測和分析,提出了3種常見的農機作業路線及相應的農機作業時間估算模型,模擬分析了不同型號收割機生產率對農機作業路線、田塊條件(面積和長寬比)的響應關系,以期可為收割機作業路線優選和農田系統優化布局提供技術參考。

1 材料與方法

1.1 收割機生產率定義

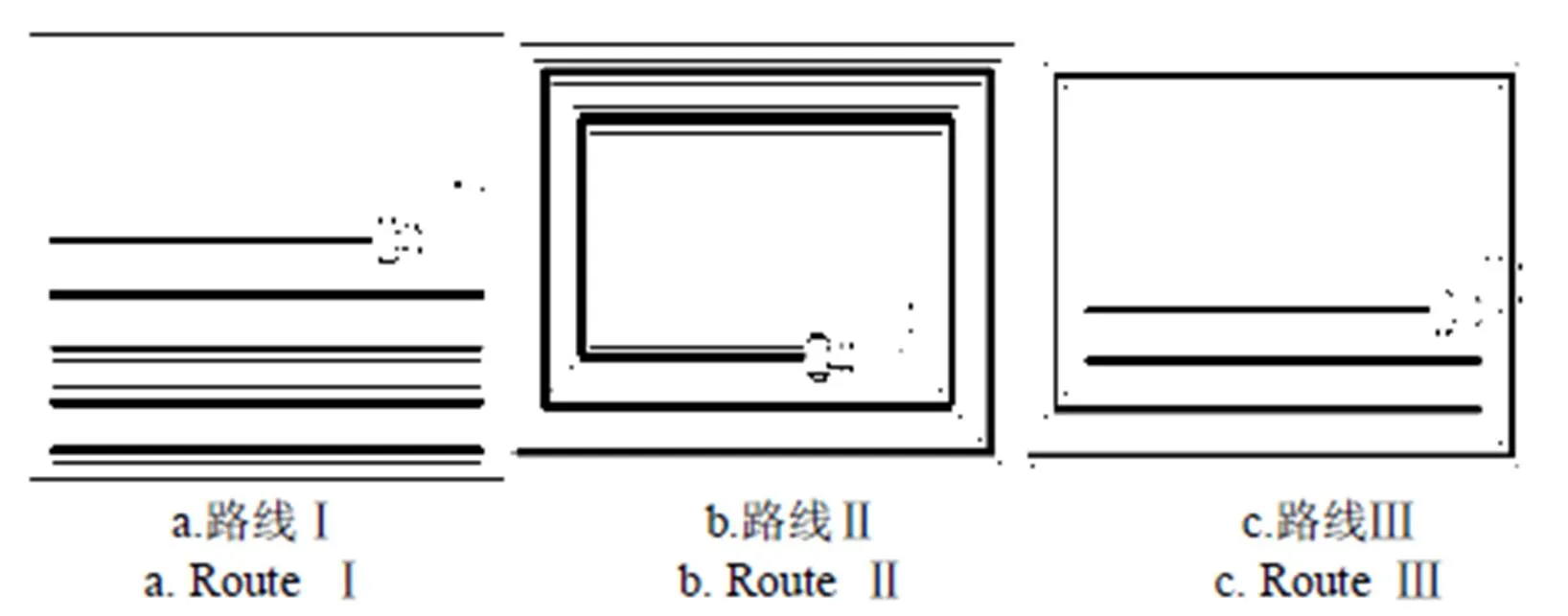

收割機生產率是指收割機械在一定條件下在單位時間內能完成的工作量。生產率可分為理論生產率、技術生產率和實際生產率。理論生產率是制造廠家根據機械的結構和性能,不考慮外界影響因素提供的生產率數據。技術生產率僅考慮了不同的工作對象,而未考慮停歇時間。實際生產率是實際完成工作量與所用總時間的比,是農業生產中的重要指標[17-19],計算公式見式(1)。

收割機在作業過程中可能采用不同的卸糧方式,由于收割機卸糧方式受到地理條件、道路條件、駕駛員技術水平、收割機技術參數等條件的限制[20-21],為使研究結論具有通用性,本研究采取一臺收割機配一名工人在收割機出糧口用口袋接糧。

1.2 收割機作業路線

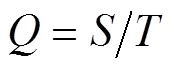

收割機在矩形田塊作業時,常采用圖1所示的3種作業路線,路線Ⅰ為“U”形作業,路線Ⅱ為“回”形作業,路線Ⅲ為先進行“回”形作業,再采用“U”形作業。

圖1 矩形田塊的收割機常用作業路線

1.3 收割機作業時間構成

在單個田塊中,收割機作業時間由非恒速行駛作業時間(包括收割機進入地頭,駛出地尾,轉彎前減速,轉彎后加速4個環節),恒速行駛作業時間,收割機總轉彎時間3部分構成,收割機作業總時間為各階段作業時間之和[17,22-23],計算公式見式(2)。

1.4 收割機田間作業數據觀測

收割機田間作業數據觀測在黑龍江省綏化市慶安國家灌溉試驗重點站和東禾農業集團進行,該地區是典型的寒區黑土分布區,試驗區種植品種為龍稻18,于2017年10月7日-10日開展收割試驗,試驗選取3塊規模為50 m×200 m用于參數確定。參考文獻[24-25]的方法,選擇功率、幅寬不同的3種型號收割機(久保田PRO488、常發CF805N、雷沃谷神GF40)為試驗對象,跟蹤其在圖1所示的3種不同作業路線時的作業過程,記錄3種作業路線下進入地頭、駛出地尾的非恒速行駛作業時間、恒速行駛作業時間與相應路程、作業中90°和180°轉彎時間及未作業180°轉彎時間共5種收割機作業詳細信息,每個試驗設置3個重復。

收割機恒速行駛速度、種植密度和割臺幅寬是影響其喂入量的因素,而收割機的期望喂入量又與其本身的脫粒滾筒轉速有關[26]。因此對于某種型號收割機在相同種植密度稻田作業時,其恒速行駛速度是與該型號收割機本身有關的參數,具有普適性。非恒速行駛作業時間、轉彎時間均為只與收割機型號有關的參數。

采用常發CF805N收割機對17塊大小不同的田塊進行模型驗證試驗,田塊規模及對應作業路線見表1。

表1 田塊規模表

表2 各收割機時間參數試驗數據

2 收割機生產率估算模型構建與驗證

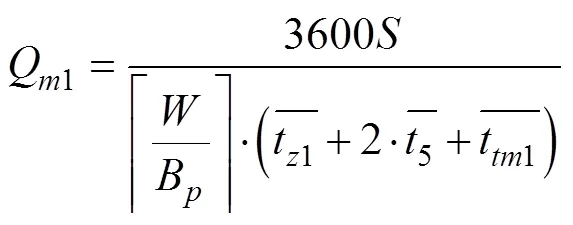

2.1 路線Ⅰ收割機生產率模型建立

由圖1a作業路線軌跡圖可知,收割機采用作業路線Ⅰ完成任一田塊的收割任務時,所需總時間包括恒速行駛時間,非恒速行駛時間和轉彎時間3部分。所需總時間則取決于完成整個田塊的作業行程數和完成每一行程時各作業環節所需時間。

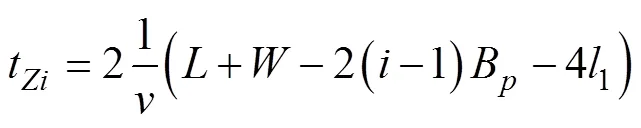

2.1.1 作業行程數

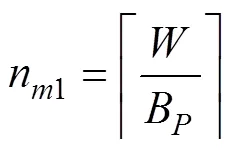

收割機完成田塊作業時的作業行程數是田塊寬度與收割機割臺幅寬之比。由于其比值可能是小數,取整后剩余田塊寬度小于機組的作業幅寬,這種情況下,機組仍需再作業一個行程才能完成剩余作業任務[27]。故該比值需向上取整,可用式(3)表示

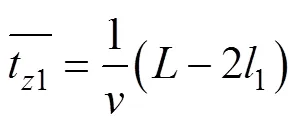

2.1.2 恒速行駛時間

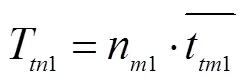

2.1.3 非恒速行駛時間

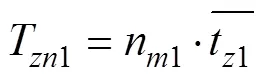

由田間觀測可知作業路線Ⅰ下非恒速行駛時間主要為收割機進入地頭和駛出地尾所需時間,收割機完成任一田塊谷物收割任務時非恒速作業所需總時間的估算見式(6)[28]。

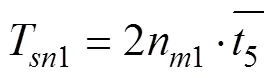

2.1.4 轉彎時間

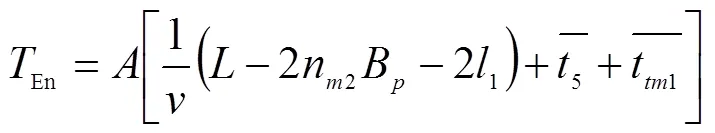

綜上,依據路線Ⅰ的分析,可得到路線Ⅰ下收割機生產率計算模型為

2.2 路線Ⅱ收割機生產率模型建立

由圖1b可知,路線Ⅱ下收割機作業所需總時間除了路線Ⅰ的3部分外,還包括整個田塊最后不夠1圈時所需的時間。

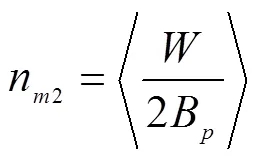

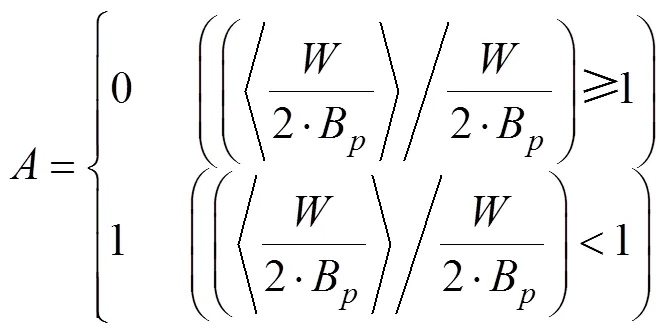

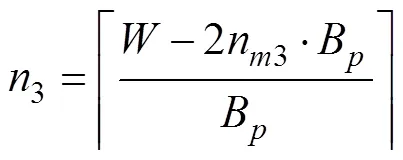

2.2.1 作業行程數

路線Ⅱ中收割機作業行程數以圈來計,收割機在田塊中完成1圈記作1次行程,因此收割完一塊地的作業行程數是田塊寬度與2倍收割機割臺幅寬之比。由于其比值可能是小數,四舍五入取整后出現下面2種情況:當出現“舍”的情況,收割機在收割完最后一圈后還需沿田塊長邊方向收割一段距離才能完全收割完畢,該段收割方式與路線Ⅰ相同,所需時間計算如式(9);當出現“入”的情況,收割機在收割完最后一圈后收割完畢。因此,用式(10)表示行程數,用分段函數(11)表示該過程。

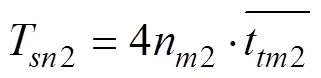

2.2.2 轉彎時間

2.2.3 恒速行駛時間

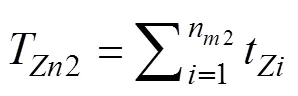

路線Ⅱ中,收割機恒速行駛作業速度與路線Ⅰ相同,根據其行進特征,單行程的恒速行駛作業時間計算模型可用式(13)表示,總恒速行駛作業時間可用式(14)表示。

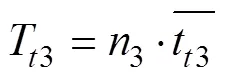

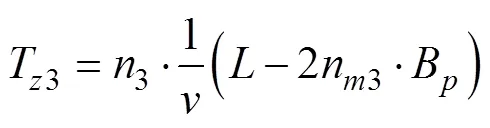

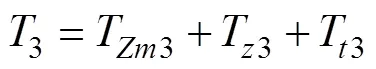

2.2.4 非恒速行駛時間

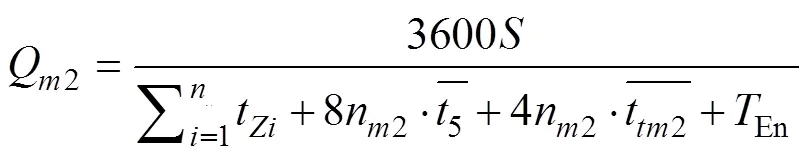

綜上可得,路線Ⅱ下收割機生產率計算模型為

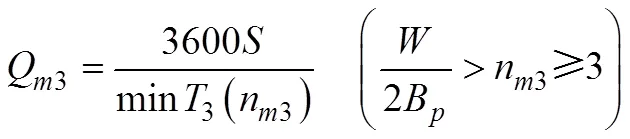

2.3 路線Ⅲ收割機生產率模型建立

路線Ⅰ與路線Ⅱ的收割機行進方式結合形成路線Ⅲ,唯一不同的是,路線Ⅰ中收割機轉180°時需要作業,而路線Ⅲ轉180°時不需要作業。因此路線Ⅲ需要確定收割機轉180°需要的寬度,經實測大約需要收割機長度1.5倍左右的空間,而收割機割臺幅寬約為長度的一半,故路線Ⅲ至少先進行3圈“回”形路線作業。

“U”形路線恒速行駛作業時間可以表示為式(19)

綜上,依據路線Ⅲ的行進方式,可以得到相應的收割機生產率計算模型為

由不同作業路線下收割機生產率計算公式(8)、(15)和(21)可知,不同作業路線下收割機生產率的差異主要取決于完成相同作業面積時轉彎次數、轉彎角度和轉彎時間。轉彎次數越多、轉彎時間越長,收割機生產率越低。

2.4 收割機生產率模型驗證

圖2給出了采用常發CF805N收割機對17個試驗稻田進行收割時,實測所得的收割機生產率與采用生產率模型模擬所得值的對比情況。根據現有的田塊數量和面積,選取6個試驗田塊采用路線Ⅰ,6個試驗田塊采用路線Ⅱ,5個試驗田塊采用路線Ⅲ,每種路線生產率模型驗證所選取的田塊面積盡量均衡。3種路線生產率實測值和模擬值相對誤差分別在在8%以內,平均相對誤差在5%以內,3種路線下實測值與模擬值相關系數達0.96以上,該結果說明本文所建模型的計算值與實測值一致性良好。

圖2 收割機不同作業路線生產率模擬值和實測值

3 收割機生產率影響因素分析

收割機作業過程中與其有關的收割機型號,收割機作業路線、田塊面積和田塊長寬比是影響收割機生產率的因素[28-31]。為了進一步了解生產率對各影響因素變化的響應規律。本文借助數值模擬試驗進行分析。數值模擬考慮了3種機型,3種作業路線,2種田塊面積(經調研,田塊面積0.3 hm2、1 hm2分別為當地散戶、農場常見面積),長寬比(1~10),共計474種組合方案。基于本文構建的收割機生產率模型,利用MATLAB編制計算程序,模擬獲得所有試驗組合方案下的收割機生產率。

圖3給出了不同型號收割機、作業路線和田塊面積下,生產率隨田塊長寬比的變化趨勢圖。結果表明,任意田塊面積、收割機作業路線和型號下,收割機生產率對田塊長寬比的響應規律相似,均隨著田塊長寬比的增加而顯著增加,并呈較好的指數關系。說明增大田塊長寬比能顯著提高收割機生產率,其原因是較大的長寬比會減少收割機轉彎次數,提高恒速行駛收割距離。隨著長寬比值的增大收割機生產率的增長趨勢減緩,其原因是當長寬比達到較高水平后,再增加長寬比減少的收割轉彎、加減速次數減少,生產率極大值為除進出地頭外其余均為恒速行駛作業的情況。

在長寬比不變的情況下,生產率隨著田塊面積和收割機幅寬的增大而增大,說明增大面積或采用較大型號的收割機能夠提高收割機生產率。對比3種作業路線,在長寬比不變的情況下,不同田塊面積下收割機生產率對行進路線的響應規律相似,均是路線Ⅲ生產率明顯大于另外2種作業路線下的值,路線Ⅱ與路線Ⅰ差距不明顯。路線Ⅲ和路線Ⅱ、路線Ⅰ收割機生產率的差值與收割機型號和田塊面積有關,當田塊面積一定時,其差值隨著收割機幅寬增大而增大;收割機型號一定時,其差值隨著田塊面積增大而增大。面積為0.3和1 hm2時,3種型號收割機在路線Ⅲ作業模式下比同組較低生產率作業路線的增幅分別為8%、11%、17%,和18%、20%、22%。“回”形作業與“U”形作業相結合的收割機作業路線可顯著提高生產率。

圖3 三種作業路線下不同收割機的生產率與田塊長寬比關系曲線

4 結 論

1)本研究在對不同條件下收割機作業過程進行詳細跟蹤觀測的基礎上,提出了不同作業路線下收割機作業時間構成,及其相應的計算公式,建立了不同作業路線下收割機生產率計算模型。3種路線生產率實測值和模擬值相對誤差分別在在8%以內,平均相對誤差在5%以內,三種路線下實測值與模擬值相關系數達0.96以上,所建模型的計算值與實測值一致性良好。

2)通過474組方案的模擬結果可以得知,影響收割機生產率的主要因素為收割機型號和作業路線,田塊面積和長寬比;適當增大田塊面積、田塊長寬比和收割機幅寬,選擇適宜的作業路線均可提高收割機生產率。田塊面積為0.3 hm2和1 hm2的條件下,“回”形作業與“U”形作業相結合的收割機作業路線可提高其生產率8%以上。

本研究所得的收割機生產率計算模型,可為農機實際作業和農田系統優化布局提供一定的技術參考,但農田灌溉系統布局除考慮機械作業效率外,還需要考慮灌溉水利用率、工程投資、以及農業生產活動的便利性等多個目標,故適宜的田塊面積和長寬比不是越大越好,還需要在下一步研究中進行多目標優化確定。

[1] Veerangouda M, Sushilendr A, Parkashh K V, et al.Performance evaluation of tractor operated combine harvest er[J].Karnataka Journal of Agricultural Sciences, 2010, 23(2): 282-285.

[2] Vahedi A, Ghasempour A M.Farm study of harvester machinery performance in rice harvesting operation and com parison with traditional method[J].Ecology ,Environment &Conservation, 2008(14): 667-672.

[3] 陳樹人,盧強,仇華錚.基于LabVIEW 的谷物聯合收獲機割臺振動測試分析[J]. 農業機械學報,2011,42(S1):86-89,98. Chen Shuren, Lu Qiang, Qiu Huazheng. Header vibration analysis of grain combine harvester based on labVIEW[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(S1): 86-89, 98.(in Chinese with English abstract)

[4] 徐立章,李耀明,孫朋朋,等.履帶式全喂入水稻聯合收獲機振動測試與分析[J].農業工程學報,2014,30(8):49-55. Xu Lizhang, Li Yaoming, Sun Pengpeng, et al. Vibration measurement and analysis of tracked-whole feeding rice combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 49-55. (in Chinese with English abstract)

[5] 王志.聯合收割機可靠性問題的研究[J].農業機械學報,2002,33(2):44-46. Wang Zhi. Reliability Improvement of a Combine[J]. Transactions of the Chinese Society for Agricultural Machinery. 2002, 33(2): 44-46. (in Chinese with English abstract)

[6] Baruah D C, Panesar B S. Energy requirement model for a combine harvester, Part 1: Development of component models[J] . Biosystems Engineering , 2005 , 90(1): 9-25 .

[7] Baruah D C, Panesar B S. Energy requirement model for combine harvester. Part 2:Integration of component models[J]. Biosystems Engineering , 2005, 90(2): 161-171.

[8] 王福林,戴有忠. 農業機器系統配備的線性規劃法的建模方法改進與分析[J]. 農機化研究,1988(3):5-9. Wang Fulin, Dai Youzhong. Improvement and analysis of the linear programming method for the agricultural machine system[J]. Journal of Agricultural Mechanization Research, 1988(3): 5-9(in Chinese with English abstract).

[9] 王金武,楊廣林. 三江平原地區水稻聯合收割機選型問題的研究[J]. 農機化研究,2005,27(3):59-61. Wang Jinwu, Yang Guanglin. Study on the selection of the rice combine in the Sanjiang plain region[J]. Journal of Agricultural Mechanization Research, 2005, 27(3): 59-61.(in Chinese with English abstract)

[10] 馬力,王福林,張浩. 農機系統優化配備研究面臨的新問題[J]. 農機化研究,2009,31(8):231-234. Ma Li, Wang Fulin, Zhang Hao. The new problems of the farm machinery system optimization study[J]. Journal of Agricultural Mechanization Research, 2009, 31(8): 231-234.(in Chinese with English abstract)

[11] 周應朝,高煥文. 農業機器優化配備的新方法:非線性規劃綜合配備法[J]. 農業機械學報,1988,19(1):43-50. Zhou Yingchao, Gao Huanwen. New algorithms for the optimum disposition of farm machines: Integrated disposition algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 1988, 19(1): 43-50. (in Chinese with English abstract)

[12] 劉存香,劉學軍. 可拓評價方法在農機選型評價中的應用[J]. 農機化研究,2009,31(12):183-185. Liu Cunxiang, Liu Xuejun. Appliance on evaluation of selection for agricultural machinery based on extension evaluation method[J]. Journal of Agricultural Mechanization Research, 2009, 31(12): 183 - 185. (in Chinese with English abstract)

[13] 喬金友,張曉丹,王奕嬌,等. 規模化大豆產區大豆聯合收獲機綜合評價與優選[J]. 東北農業大學學報,2014,45(8):124-128. Qiao Jinyou, Zhang Xiaodan, Wang Yijiao, et al. Evaluation and selection on soybean combines in large-scale planting area[J]. Journal of Northeast Agricultural University, 2014, 45(8): 124-128. (in Chinese with English abstract)

[14] 黃玉祥,郭康權,朱瑞祥,等. 基于證據理論的農業機械選型風險因素評價方法[J]. 農業工程學報,2008,24(4):135-141. Huang Yuxiang, Guo Kangquan, Zhu Ruixiang, et al. Method for evaluating the risk of selecting types of agricultural machinery based on evidence theory[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(4): 135-141. (in Chinese with English abstract)

[15] Gonzalez X P, Alvarze C J, Recente R C. Evaluation of land disteibutions with joint regard to plot size and shape[J]. Agricultural Systems, 2004, 82(1): 31-43.

[16] 土地改良事業計劃設計標準(水田)基準書[M]. 日本,農業土木學會,2012.

[17] 余友泰. 農業機械化工程[M]. 北京:中國展望出版社,1987.

[18] 高煥文. 農業機械化生產學:上冊[M]. 北京:中國農業出版社,2002:28-29.

[19] Gao Huanwen, Hunt D R. Optimum combine fleet selection with power-based models[J]. Transaction of the ASAE, 1985(12): 45-48 .

[20] 孔德剛,常曉慧,張帥,等. 大馬力拖拉機作業機組故障的調查分析[J]. 東北農業大學學報,2009,40(10):109-114. Kong Degang, Chang Xiaohui, Zhang Shuai, et al. Investigation and analysis on fault of large horsepower tractor operating units[J]. Journal of Northeast Agricultural University, 2009, 40(10): 109-114.(in Chinese with English abstract)

[21] 萬鶴群,孟繁琪,王友權,等. 確定機群最佳服務面積及根據服務面積選擇合理機群結構的方法[J]. 農業機械學報,1984,6(15):77-80. Wan Hequn, Meng Fanqi, Wang Youquan, et al. Methods to determine optimum service area for certain farm machinery group and to select reasonable group for given service area[J]. Transactions of the Chinese Society for Agricultural Machinery, 1984, 6(15): 77-80. (in Chinese with English abstract)

[22] 杜兵. 農機作業班時間構成項目分類的分析及改進[J]. 北京農業工程大學學報,1995,15(1):64-68. Du Bing. Analysis and improvement of current classification of time in shift[J]. Journal of Beijing Agricultural Engineering University, 1995, 15(1): 64-68. (in Chinese with English abstract)

[23] 陳麗能. 拖拉機田間作業的最佳功率[J]. 農業機械學報,1986, 17(2):41-44. Chen Lineng. The best power of the tractor field work[J]. Transactions of the Chinese Society for Agricultural Machinery, 1986, 17(2): 41-44. (in Chinese with English abstract)

[24] 孔德剛,張帥,楊明東,等. 大功率拖拉機播種作業效率與經濟性的測試分析[J]. 東北農業大學學報,2008,39(4):7-13.Kong Degang, Zhang Shuai, Yang Mingdong, et al. Study on work efficiency and economy of impor t large power tr actor in sowing work[J]. Journal of Northeast Agricultural University, 2008, 39(4): 7-13. (in Chinese with English abstract)

[25] 孔德剛,趙永超,劉立意,等. 大功率農機作業效率與機組合理運用模式的研究[J]. 農業工程學報,2008,24(8):143-146. Kong Degang, Zhao Yongchao, Liu Liyi, et al. Investigation of work efficiency of high-power agricultural machinery and reasonable application pattern of tractor-implement units[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(8): 143-146.(in Chinese with English abstract)

[26] 祝青園. 基于最優脫粒功率消耗的聯合收割機作業速度控制研究[D]. 北京:中國農業大學,2009.

Zhu Qingyuan. Research on Operation Speed Control of Combine Harvester Based on Optimal Threshing Power Consumption[D]. Beijing: China Agricultural University,2009.

[27] 田志宏,張桐華,朱瑞祥,等. 犁耕機組作業行程率計算機試驗驗證[J]. 西北農業大學學報,1996,24(2):5-55. Tian Zhihong, Zhang Tonghua, Zhu Ruixiang, et al. Fieldwork efficiency calculation of plowings and its experimental verification[J]. Journal of Northwest Agricultural University, 1996, 24(2): 51-55. (in Chinese with English abstract)

[28] 喬金友,韓兆楨,洪魁,等. 收獲機組技術生產率隨地塊條件的變化規律試驗[J]. 農業工程學報,2016,34(7):43-50. Qiao Jinyou, Han Zhaozhen, Hong Kui, et al. Variation of technology productivity of harvesting outfit along with site conditions[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 34(7): 43-50. (in Chinese with English abstract)

[29] 韓兆楨. 收獲機組技術生產率隨地塊條件變化規律試驗研究[D]. 哈爾濱:東北農業大學,2017. Han Zhaozhen. Variation of Technology Productivity of Harvesting Outfit Along With Site Conditions[D]. Harbin :Northeast Agricultural University, 2017.

[30] 喬金友,韓兆楨,李傳磊,等. 不同收獲機組時間利用率規律的比較研究[J]. 農機化研究,2016(10):133-138. Qiao Jinyou, Han Zhaozhen, Li Chuanglei, et al. Comparative research on the regularities of time utilization rate of different combines [J]. Journal of Agricultural Mechanization Research, 2016(10): 133-138. (in Chinese with English abstract)

[31] 盧林瑞,王慶喜,劉斌,等. 田間移動機組的生產率[J]. 吉林農業大學學報,1992,14(2):71-73. Lu Linrui, Wang Qingxi, Liu Bin, et al. Productivity of field moving units [J]. Journal of Jinlin Agricultural University, 1992, 14(2): 71-73.(in Chinese with English abstract)

Combine harvester productivity calculation model and analysis of suitable operation route

Zhang Kai1,2, Bai Meijian1※, Li Yinong1, Zhang Shaohui1, Du Taisheng2

(1.,,, 100038; 2.,,100083,)

Agricultural mechanization is an important part of the agricultural modernization, mechanization of crop harvesting is an important link of agricultural mechanization, increasing productivity of agricultural machinery can greatly reduce the cost of agricultural production. In this thesis, field trial and numerical simulation were adopted to find agricultural machinery working routes with higher harvesting productivity. First of all, the “U”-shape working route, the “concentric square” working route, and the “concentric square” and “U”-shape combined operation modes were selected from the commonly used harvesting routes. These routes were combine harvester operating routes with higher theoretical productivity without repeated routes. Secondly, the working time composition of the combine harvester was comprehensively analyzed. The running time of the combine harvester consisted of 3 parts: non-constant speed driving time (including the combine harvester entering the farmland, driving out of the farmland, decelerating before turning, accelerating after turning), constant speed driving time and total turning time. The total running time of the combine harvester was the sum of the running time of each part. On this basis, the productivity calculation model of the combine harvester under different running routes was built. In order to obtain the time parameters of each part, 3 kinds of combines with different power and header width were selected as test objects, the operation process was tracked, and the agricultural machinery operation was recorded when 3 different operation routes were used in different specifications field. Finally, 3 working route models including calculation models and measurement parameters were written by MATLAB. In the numerical simulation, 3 models, 3 operating routes, 2 field sizes, and different aspect ratios were considered, for a total of 474 combinations, MATLAB program was used to simulate the productivity of the combine harvester under all experimental combinations. The results showed that the main factors affecting the production capacity of the combine harvester were its type and working route, the field area and the aspect ratio. The productivity of the harvester could be improved by appropriately increasing the field area, aspect ratio and working width of the harvester. Within the scope of the simulation conditions, the “concentric square” and “U”-shape combined operation modes could increase the productivity of the combine harvester by more than 8%. The research results can provide some technical references for the practical path selection of agricultural machinery and the optimal layout of farmland systems.

agricultural machinery; models; experiments; productivity; operation route; field condition

10.11975/j.issn.1002-6819.2018.18.005

S233.4

A

1002-6819(2018)-18-0037-07

2018-04-23

2018-08-02

國家重點研發計劃課題(2016YFCO400103);中國水利水電科學研究院專項(ID0145B082018)

張 凱,博士生,主要從事節水灌溉技術及相關理論研究。 Email:971057337@qq.com

白美健,教授級高工,博士,從事灌溉水管理和精細地面灌溉技術研究。Email:903247335@qq.com

張 凱,白美健,李益農,章少輝,杜太生. 聯合收割機生產率計算模型與適宜作業路線分析[J]. 農業工程學報,2018,34(18):37-43. doi:10.11975/j.issn.1002-6819.2018.18.005 http://www.tcsae.org

Zhang Kai, Bai Meijian, Li Yinong, Zhang Shaohui, Du Taisheng. Combine harvester productivity calculation model and analysis of suitable operation route[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(18): 37-43. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.18.005 http://www.tcsae.org