高紅外反射率稀土氧化物摻雜YSZ/YSZ多層結構熱障涂層

楊 薇, 王玉鋒

(1.海軍裝備部,西安 710021;2.中國航發西安航空發動機有限公司,西安 710021)

先進航空發動機對推重比提出了極高的要求。目前先進航空發動機渦輪前進口溫度大約為1900~2000 K,現有的高溫合金材料在單獨使用時已經不能滿足上述設計使用需求。即使先進的氣膜冷卻技術可降低約500 K的表面溫度,仍存在100~150 K溫度差需要解決。當前解決這一問題的主要手段是在高溫零件表面涂覆熱障涂層(TBCs)[1-3]。

熱障涂層技術的基本設計思想是利用陶瓷材料優越的耐高溫、耐腐蝕、耐磨損和絕熱等性能,使其以涂層形式和基體復合,達到隔熱和降低工件表面工作溫度的目的[4]。熱障涂層技術在航空航天、發電、冶金、艦船、汽車制造等領域已經獲得了廣泛的應用。

7%~8%(質量分數,下同)的Y2O3部分穩定的ZrO2(7%~8%YSZ)是目前使用最廣泛的熱障涂層材料,但YSZ材料的最高使用溫度為1473 K,且其高溫熱導率較高,已經無法滿足先進航空發動機的使用需求[5]。如何提高熱障涂層的隔熱效果及使用溫度,以提升其服役性能是目前國內外的研究熱點。由于高溫下涂層的熱能傳遞方式主要為聲子和光子,因此目前主要通過兩種方式提高熱障涂層的隔熱效果:其一為對現役材料進行改進,如多組元氧化物摻雜改性ZrO2[6],或研發新型具有更低熱導率的陶瓷材料,如燒綠石、鈣鈦礦、磁鐵鉛礦等[2,7];其二為對熱障涂層進行結構設計,提高涂層的紅外熱反射率,降低光子輻射,從而提高涂層的隔熱效果[8]。

相比大量關于新型陶瓷材料的研究報道,對TBCs熱障涂層紅外熱反射率的研究相對較少。文獻[9]報道了YSZ涂層的熱輻射行為,氧化鋯晶體的紅外透過區間的波長范圍是λ = 0.377 μm,而燃燒室中95%的輻射能的波長在0.5~9.5 μm之間,積碳的絕大部分輻射能的波長在0.5~4 μm之間[10]。這意味著YSZ涂層發出的黑體輻射有90%可以透過涂層,也就是說高溫下YSZ存在“透熱”問題。為了有效地減少熱輻射行為在熱障涂層中的傳遞,目前的研究主要集中在通過增加涂層中的光子散射和提高涂層的熱反射率來減少熱輻射。Nicholls等[11]通過定期改變離子轟擊的角度,可以實現涂層密度的調制,從而在涂層中增加層狀界面,提高散射的缺陷,減少了熱輻射;Gu等[12]制作了zig-zag結構涂層,同樣可以增加散射缺陷,有效地減少了熱輻射;Allen等[13]將具有高反射性能的金屬層鑲嵌在熱障涂層的陶瓷層中來降低熱輻射傳遞的能量,計算分析表明鑲嵌高反射金屬層的比不鑲嵌的降低了12%~24%的凈熱流,但存在熱膨脹系數不匹配、熱導率高等問題;Wolfe等[14]采用定期打斷沉積的蒸氣以及在亞微量級對柱狀形貌進行修正等2種方法對用電子束物理氣相沉積(EB-PVD)制備的YSZ傳統的柱狀結構進行了結構改性,使得制備出的熱障涂層的熱導率降低了20%~30%,熱反射率提高了28%~56%;Kelly等[15]同樣采用EBPVD制備了7YSZ和Al2O3交替沉積的熱障涂層,在波長1~2.75 μm的波長范圍內均有較高的反射率,并在波長為1.85 μm處,紅外反射率達到了73%;Wang等[16]設計了一種新型的多層結構TBCs,由低熱導率和低折射率的陶瓷頂層、具有高反射率的多層涂層以及黏結層3部分組成,通過建立數學模型進行模擬計算表明可以使基體溫度降低90 K。總體來看,目前國際上尚未有高紅外反射率熱障涂層的成熟方案。

本工作設計并制備一種稀土氧化物摻雜YSZ/YSZ多層結構熱障涂層,對這種涂層的微觀組織、熱導率以及紅外反射率進行表征,研究涂層微觀組織對熱導率及紅外熱反射率的影響規律。

1 實驗材料及方法

采用鑄態K3鎳基合金為基體材料,尺寸為20 mm × 25 mm × 2 mm,打磨至 800 目砂紙后經超聲清洗后備用;黏結層靶材成分為Ni20Co22Cr9Al1.5Y;采用2種陶瓷層靶材,分別為常規的7%~8%YSZ和Yb2O3-Gd2O3-Y2O3共摻雜ZrO2,摻雜量為10%,記為GY-YSZ。

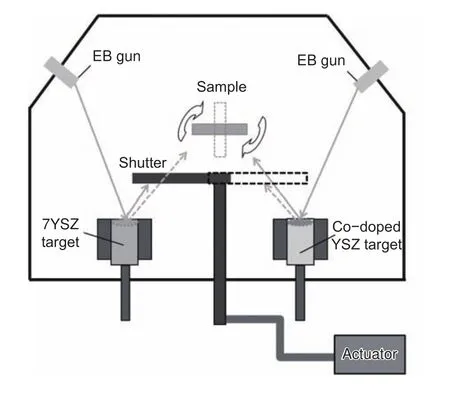

黏結層和陶瓷層均采用EB-PVD制備。制備3種不同厚度比的多層結構陶瓷涂層:YSZ與GYYSZ等厚比涂層、厚度比2∶1的涂層以及厚度比4∶1的涂層。多層涂層的周期調制通過調整擋板在共沉積靶材上方的停留時間實現,原理示意圖如圖1所示。為實現上述涂層厚度比,控制擋板實現陶瓷靶材的沉積時間為 15 s∶15 s,30 s∶15 s以及 60 s∶15 s。同樣工藝條件下制備了單層YSZ涂層用于對比研究。

采用帶有背散射探頭的掃描電鏡(CamScan 3400)來觀察涂層的微觀截面;采用Thermo帶有積分球附件的傅里葉近紅外光譜儀Nicolet Antarils II測定涂層的熱反射率;采用激光熱導性能測試儀測試熱障涂層熱擴散系數,測試樣品為直徑12.7 mm的圓片,采用雙層計算模型(接觸熱阻同步,修正:熱損失+脈沖寬度)直接測量,測試儀器為耐馳LFA-427。測試雙層材料需先測量基體材料的熱物理性能;采用耐馳STA449C差示掃描量熱儀在氬氣環境中測試熱障涂層的比熱容;采用Regaku D/Max 2200PC衍射儀測定涂層的物相組成,所用射線為CuKα。

圖 1 可實現涂層交替沉積的EB-PVD過程原理示意圖Fig. 1 diagram of EB-PVD for depositing multilayer TBCs

2 結果與分析

2.1 涂層的微觀結構

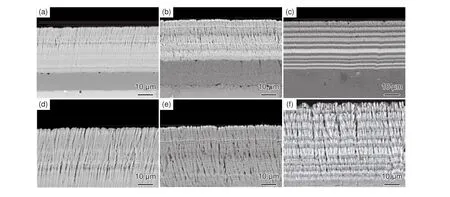

圖2所示為普通單層YSZ涂層的截面形貌,涂層表現為柱狀晶結構,柱狀晶垂直于界面生長,尺寸約為 5 μm。

圖 2 普通單層YSZ涂層的截面形貌Fig. 2 Cross-section morphology of single-layer YSZ

圖3所示為制備的3種多層涂層的截面形貌。如圖3(a)和(d)所示,等厚比涂層厚度約為100 μm,YSZ每層約為 500 nm,GY-YSZ每層約為500 nm,共包含200個亞層。從圖3中可清晰看出每層的界面,涂層生長過程中柱狀晶結構沒有被打斷,而是沿著界面垂直的方向疊加生長。同普通單層YSZ涂層一致,陶瓷層底部柱狀晶比較致密且柱晶的尺寸較小,而頂部的柱狀晶尺寸和間隙均明顯長大。由于沉積過程中的“自陰影”效果,凸平面的柱狀晶尺寸越來越大,而凹平面的柱晶被周圍的柱晶遮擋尺寸逐漸變小,直到最后消失。

厚度比2∶1的多層涂層的形貌如圖3(b)和(e)所示,涂層厚度約為 70 μm,YSZ 層約為 1000 nm,GY-YSZ每層約為500 nm,共包含100個亞層,亞層界面依然非常清晰。等厚多層涂層制備態的表面形貌相對要致密些,且每個柱狀晶的尺寸大約為1 μm,與圖2所示的普通YSZ柱狀晶的尺寸大致一致,比等厚涂層的柱狀晶尺寸小。

圖 3 3種不同厚度比涂層的截面形貌Fig. 3 Microstructures of three kinds of coatings with different thickness ratios (a),(d)1∶1;(b),(e)2∶1;(c),(f)4∶1

厚度比為4∶1的多層涂層厚度約為70 μm,YSZ 層約為 1.4 μm,GY-YSZ 每層約為 5.6 μm,共包含20個亞層。

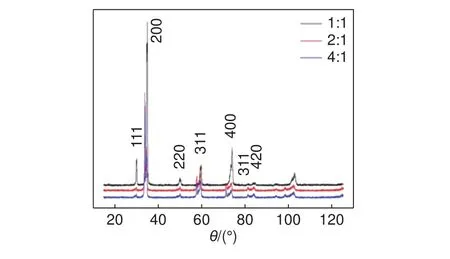

圖4為3種不同厚度比涂層的XRD圖譜。由圖4可見,3種多層涂層具有相似的XRD圖譜,涂層主要由C相和t′相組成,均具有(200)擇優生長取向。隨著亞層厚度降低和亞層數量增加,涂層的(111)峰和(400)峰取向逐漸增強,這可能是由于稀土氧化物摻雜造成了ZrO2的晶格常數發生變化,亞層的交替生長使得涂層(200)的擇優生長傾向減弱。稀土氧化物摻雜并未改變ZrO2的晶體結構,3種涂層仍表現為瑩石結構。

圖 4 3種不同厚度比涂層的XRD圖譜Fig. 4 XRD patterns of three kinds of coatings with different thickness ratios

2.2 涂層的熱導率

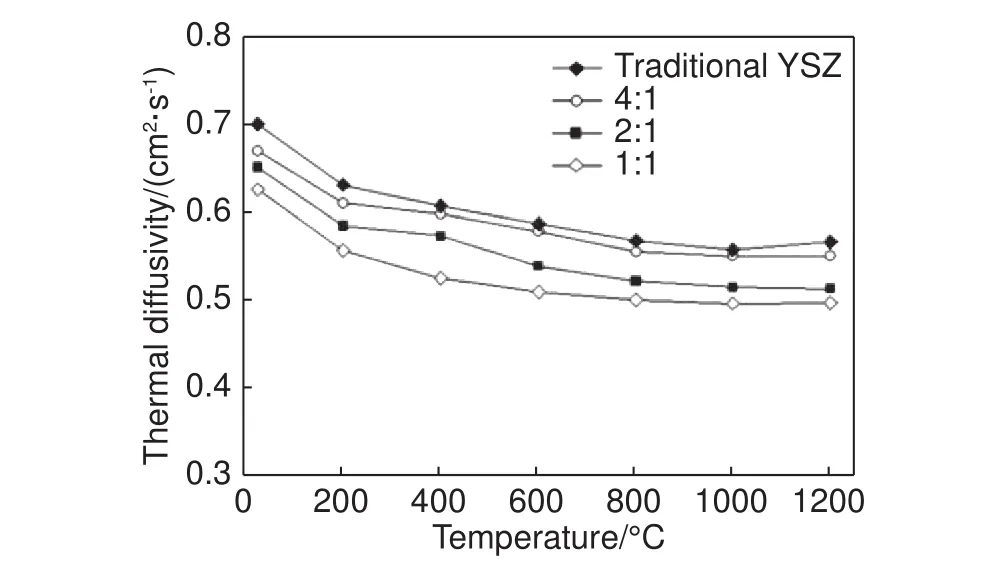

圖5為3種不同層厚比多層涂層的熱擴散系數值隨溫度變化曲線。由圖5可以看出,傳統的單層YSZ涂層的熱擴散系數最高,大約在0.6~0.7 cm2/s的范圍內波動,厚度比為4∶1的多層涂層的熱擴散系數低于單層的YSZ,約為0.58~0.68 cm2/s,厚度比為2∶1的200層涂層熱擴散系數低于厚度比4∶1 的 100 層涂層,約為 0.56~0.65 cm2/s,厚度比為1∶1涂層的熱擴散系數最低,介于0.5~0.63 cm2/s之間。多層涂層與單層涂層熱擴散系數的變化遵循同樣的規律,熱擴散系數都隨溫度的升高而下降。從測試結果可以看出,多元稀土氧化物摻雜降低了傳統YSZ材料的熱擴散系數,但熱擴散系數的降低并非完全是摻雜的結果,厚度比1∶1的多層涂層的熱擴散系數較2∶1涂層更低,說明不僅是GY-YSZ亞層本身具有較低的熱擴散系數,涂層中多層結構也起到了降低熱擴散系數的作用。多層界面由于不同亞層之間晶格常數存在差別,在涂層生長過程中形成了大量的空位和位錯,這些晶體學缺陷的存在增強了對熱量傳輸時聲子和光子運動的散射,降低了平均自由程。根據Debye熱分析結果可知,聲子或光子的平均自由程降低,材料或結構的熱導率減小。因此,多層結構熱障涂層的熱擴散系數低于常規涂層。

圖 5 不同參數涂層的熱擴散系數隨溫度變化曲線Fig. 5 Thermal diffusivities of coatings with different thickness ratios at different temperatures

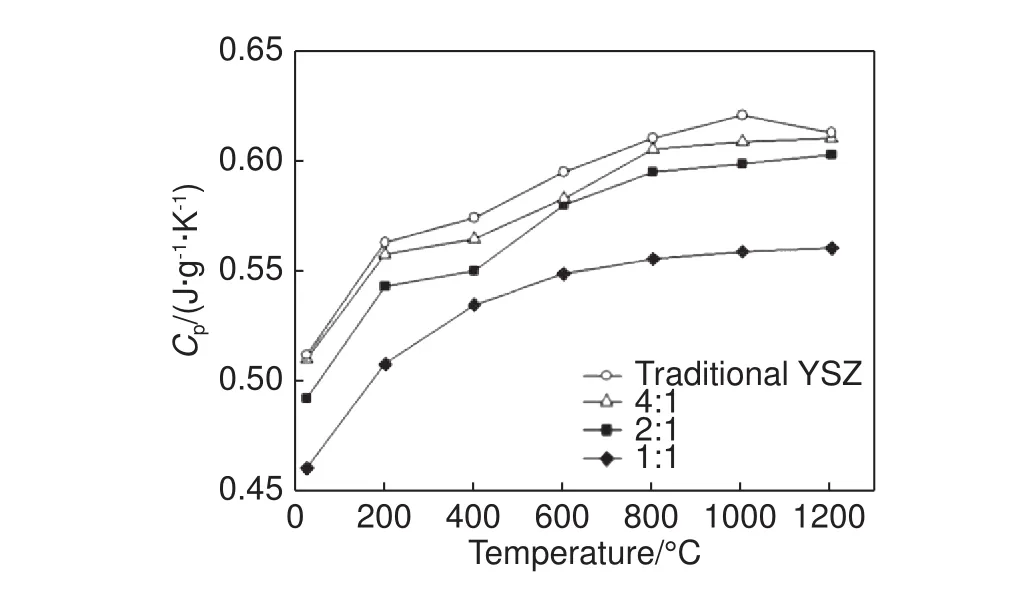

3種多層涂層以及普通單層YSZ涂層的比熱容測試結果如圖6所示。多層涂層的比熱容明顯低于單層涂層,隨著多層涂層層數增加,各個溫度點所測得的比熱容均不斷降低。單層YSZ涂層在較低測試溫度范圍內,涂層的定壓比熱容隨溫度的升高而增大,當溫度達到1000 ℃左右時涂層比熱容達到最大,隨著溫度繼續升高,比熱容逐漸減小。而多層涂層的比熱容均隨溫度的升高而單調增大。

圖 6 不同參數涂層的比熱容隨溫度變化曲線Fig. 6 Specific heat capacity of coatings with different thickness ratios at different temperatures

根據所測得的熱擴散系數和比熱容可計算得到涂層的熱傳導系數,計算公式如下所示:

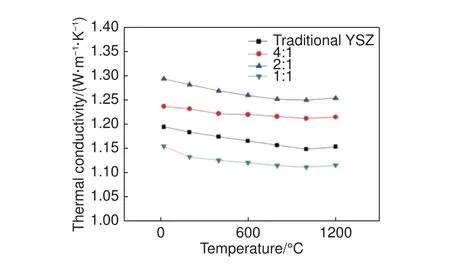

式中:κ為熱導率;α為熱擴散系數;Cp為比熱容;ρ為密度。對熱傳導系數的計算結果進行整理后得到圖7 。由圖7可知,熱傳導系數最高的是傳統的YSZ單層涂層,熱導率在1.26~1.3 W/m·K之間。層厚比為1∶1的多層涂層的熱導率最低,在1.1~1.16 W/m·K之間,比普通的單層YSZ下降了11%。厚度比2∶1的多層涂層僅高于GY-YSZ單層涂層,約在1.16~1.20 W/m·K之間,比普通的單層YSZ下降了7%。最后為厚度比4∶1的多層涂層,介于普通單層YSZ涂層和厚度比2∶1的多層涂層之間,熱導率為1.22~1.24 W/m·K,比普通的單層YSZ下降了5%。4種不同參數制備涂層的熱傳導系數在低溫區均隨溫度的升高而降低,當溫度達到1000 ℃左右時涂層的熱傳導系數達到最大,超過1000 ℃后,又隨著溫度的升高而升高。如前討論所述,多層涂層中的層間界面與熱流方向垂直,對聲子和光子具有強大的散射作用,使得其熱阻能力增大。

圖 7 不同參數涂層的熱傳導系數Fig. 7 Thermal conductivities of coatings with different thickness ratios at different temperatures

2.3 涂層的熱反射率

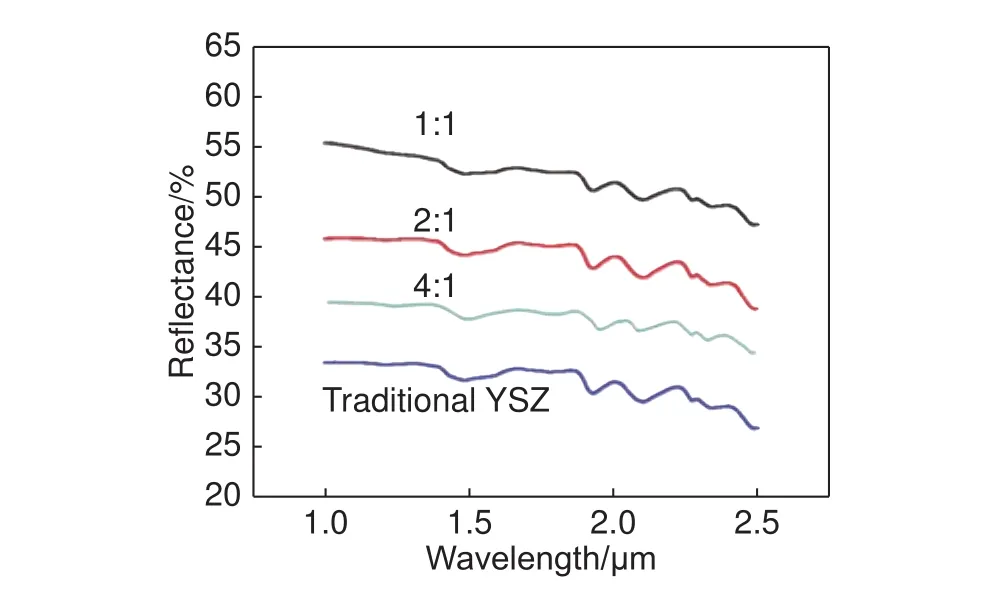

采用配置積分球附件的近紅外光譜儀測試得到的涂層紅外熱反射率如圖8所示。從圖8可以看出,層厚比1∶1的多層涂層的紅外反射率最高,大約在48%~55%之間;厚度比為2∶1的多層涂層的紅外反射率在38%~45%之間;厚度比為4∶1的多層涂層的紅外反射率在35%~40%之間;普通單層涂層的紅外反射率僅為26%~33%之間。這與國外學者所報道的EB-PVD熱障涂層的紅外反射率的數值基本一致。上述測量結果也所設計的多層涂層的反射率明顯高于傳統涂層,多層涂層設計達到了預期效果。

圖 8 不同參數涂層的紅外反射率Fig. 8 Infrared reflectivities of coatings with different thickness ratios

熱障涂層在服役過程中的溫度分布與純導熱或者純輻射都有所不同。與純導熱相比,由于輻射的原因,內部溫度分布會出現峰值;與純輻射相比,由于導熱的作用,其溫度場是連續的,邊界處不會出現溫度跳躍。因此,熱障涂層實際的服役過程是復雜的輻射-導熱復合換熱過程,同時受到熱輻射、熱傳導及二者相互作用的共同影響。

3 結論

(1)采用EB-PVD交替沉積工藝制備了3種GY-YSZ/YSZ多層結構熱障涂層,分別為等厚比4∶1,2∶1和1∶1的多層涂層。3種涂層均具有典型的柱狀晶結構,并表現出(200)擇優取向。

(2)多層涂層較單層涂層具有更低的熱導率。等厚比多層涂層的熱導率為1.1~1.16 W/m·K,比普通的單層YSZ下降了11%;厚度比2∶1的多層涂層熱導率為1.16~1.20 W/m·K,比普通的單層YSZ下降了7%。厚度比4∶1的多層涂,熱導率為1.22~1.24 W/m·K,比普通的單層YSZ下降了5%。等厚比多層涂層具有最多的亞層和最低的熱導率。

(3)等厚比多層涂層具有最高的紅外反射率,可達到48%~55%;厚度比為2∶1的涂層紅外反射率次之,為38%~45%;厚度比為4∶1的涂層的紅外反射率再次之,在35%~40%之間;單層YSZ涂層的紅外反射率僅為26%~33%。