濕熱環境下表面處理對GFRP加固鋁板結構耐久性的影響

余周輝, 趙培仲, 胡芳友

(海軍航空工程學院青島校區 航空機械系,山東 青島 266041)

纖維增強復合材料(fiber reinforced polymers,FRP)加固修復金屬結構是通過膠黏劑將FRP片材粘貼到金屬損傷部位,將金屬結構與FRP形成整體,使部分載荷通過膠層傳遞到FRP片材上,降低損傷部位的應力水平,以提高金屬結構承載能力。與傳統的加固方法相比較,FRP加固修復具有修理結構增重小、不損傷原有結構、效率高、成本低等明顯優勢,在金屬結構的修復中得到越來越廣泛的應用[1-2]。

目前,FRP加固金屬結構領域研究的重點是FRP材料的強度、膠黏劑的本體強度以及FRP與金屬的粘接強度,研究結果顯示的是初始修復效果。然而,修復結構在使用過程中,必然會受到各種環境因素的影響;因此,其耐久性能也越來越受到人們的關注。國內外對FRP加固結構耐久性的研究主要包括樹脂基體、FRP材料以及加固結構。已有的部分研究結果表明[3-10]:溫度循環、凍融循環、潮濕環境等因素對碳纖維增強復合材料(carbon fiber reinforced polymers,CFRP)的力學性能沒有明顯影響,而對GFRP的力學性能均產生一定的不利影響,其彈性模量、抗拉強度、極限應變均降低,材料有脆化的趨勢;水分對粘接樹脂、FRP材料及修復結構的界面粘接性能影響較大,但其作用機理及影響規律還有待于更多的研究;酸、堿、鹽環境對CFRP性能影響不大,對GFRP性能影響較大。同時,FRP加固結構的耐久性研究也表明,FRP與加固結構之間界面粘接性能的下降是影響FRP加固結構耐久性能的主要因素。在外部環境作用下,FRP與金屬界面的粘接性能變差,無法有效實現載荷在FRP與粘接材料之間的傳遞,從而降低修理效果。粘接前對加固結構進行表面處理是獲得良好粘接的前提,不僅可以提高修復效果,而且可以較好地提高修理結構的耐久性[11-13]。目前,金屬表面處理工藝主要包括機械處理、化學處理和電化學處理,每種方法獲得的粘接強度都有所不同。研究不同表面處理的FRP加固金屬結構力學性能,對FRP加固修復損傷金屬結構更廣泛應用十分必要。本工作主要通過濕熱環境下GFRP修復鋁板的拉伸實驗,研究濕熱環境、表面處理工藝等因素對GFRP修復損傷試樣耐久性能的影響,分析其作用機理。

1 實驗材料與方法

1.1 實驗材料

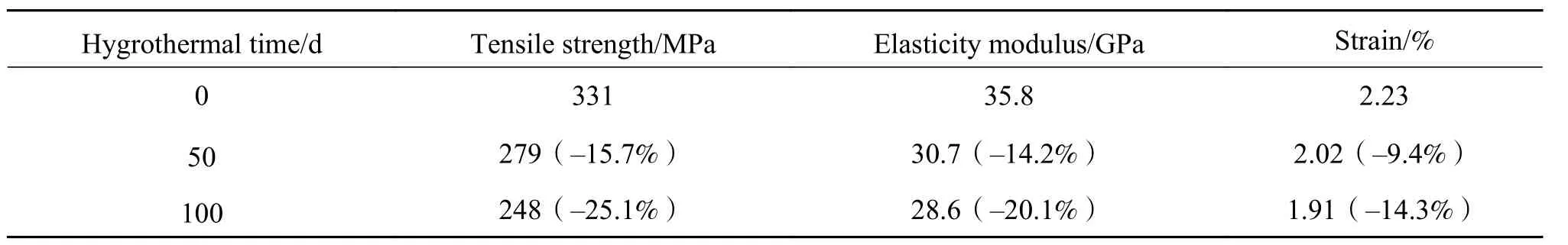

鋁板選取完好鋁板(LY12)和損傷鋁板D0;GFRP材料為南京產正交平紋布,實驗前對所選材料進行基本力學性能測試,結果見表1。基體樹脂為脂環族環氧樹脂(UVR6110)/有機硅環氧樹脂(ES06)共混樹脂,兩者比例為85∶15,加入質量分數為2%的光引發劑820和2%引發劑T。

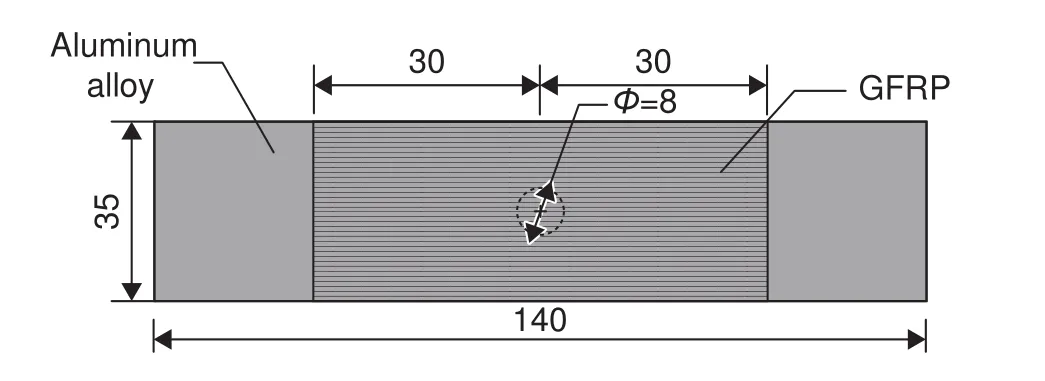

表 1 鋁板和玻璃纖維布主要力學性能Table 1 Mechanical properties of aluminum alloy and glass fiber sheet

1.2 試樣制備及實驗方法

實驗分為三個部分:濕熱環境對GFRP力學性能的影響,濕熱環境對GFRP與鋁板粘接性能的影響以及濕熱環境對GFRP修復損傷鋁板力學性能的影響。實驗參數包括環境因素和粘接前鋁板表面處理工藝。粘接前,鋁板表面處理工藝如下。

工藝Ⅰ:噴砂處理后,丙酮清洗。

工藝Ⅱ:噴砂處理后,丙酮清洗,再將鋁板放入預先配制好的1%的KH550硅烷偶聯劑溶液浸泡10 min。KH550偶聯劑溶液的配制方法為[14]:稱取一定質量的去離子水并加入一定量的醇,充分攪拌后加入KH550偶聯劑,使得KH550濃度為1%,再用乙酸滴定至pH值為5,繼續攪拌均勻,靜置水解2 h待用。

工藝Ⅲ:噴砂處理后,丙酮清洗,之后進行堿蝕,然后硫酸陽極化。堿蝕處理為在50 ℃的10%NaOH溶液浸泡5 min。硫酸陽極氧化[15]在200 g/L的硫酸(98%)溶液中進行,氧化電流密度為1 A/dm2,實驗溫度為40 ℃,氧化時間15 min。

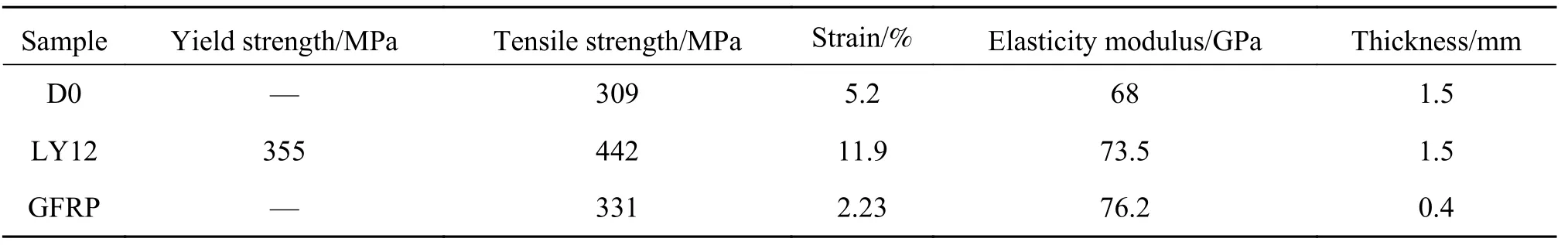

GFRP復合材料試樣的制備:參照《定向纖維增強塑料拉伸試驗方法》GB/T 3354—1999。將玻璃纖維布裁成如圖1尺寸啞鈴形拉伸試樣,此時,GFRP片材基本于中部被拉斷,滿足實驗要求。試樣采用濕法鋪設,鋪設層數為4層,置于1000 W高壓汞燈25 mm處輻照15 min固化。

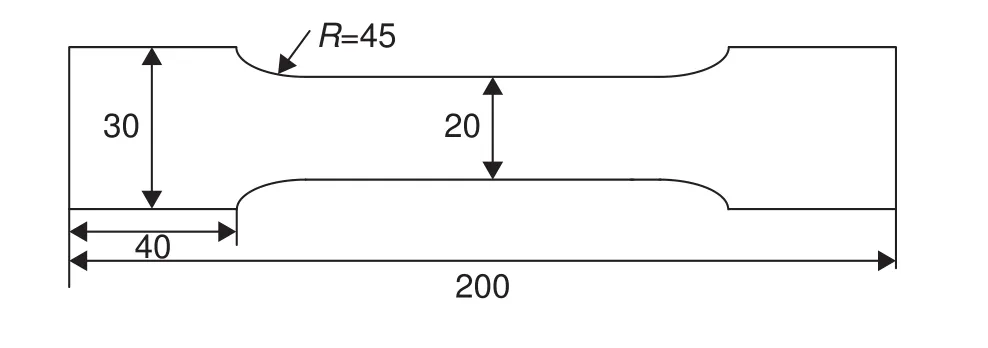

參照GB 7124—1986標準制作試樣測試粘接副的拉剪強度,根據文獻[16-17],選擇補片粘接長度為120 cm,具體尺寸參數見圖2。

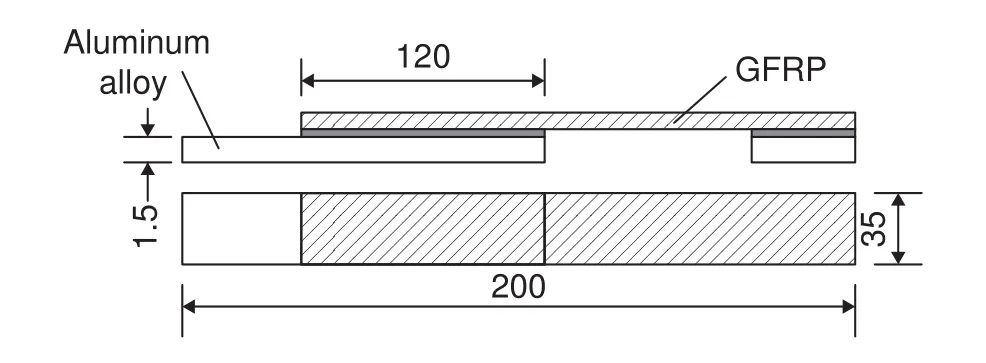

損傷試樣的制備:將LY12鋁合金板裁成35 mm ×140 mm的矩形板,在中心處鉆直徑8 mm的圓孔模擬損傷。

光固化修理試樣的制備:復合材料補片采用濕法鋪設,補片尺寸為35 mm × 60 mm,鋪設4層,具體參數見圖3。最后將處理好的修理試樣置于1000 W高壓汞燈25 mm處,輻照15 min固化。

圖 1 GFRP拉伸試樣形狀與尺寸示意Fig. 1 diagram of GFRP tensile specimen

圖 2 拉伸剪切示意圖Fig. 2 diagram of tensile shear test

圖 3 GFRP粘接修理鋁合金示意圖Fig. 3 diagram of aluminum alloy repaired by bonded GFRP

濕熱實驗參照《玻璃纖維增強塑料老化性能試驗方法》(GB/T 2573),實驗溫度為60 ℃,實驗時間分別為50 d和100 d,濕度保持98%。采用WDS-1型電子萬能拉力機測試試樣的力學性能,測試溫度為室溫,拉伸速率為5 mm/min,直至試件破壞,記錄載荷、位移以及實驗現象。

2 結果分析與討論

2.1 濕熱環境對 GFRP 力學性能的影響

表2為GFRP試樣在濕熱環境下力學性能隨濕熱時間變化情況。從表2可以看出,溫度60 ℃和濕度98%環境下濕熱老化50 d和100 d,GFRP的抗拉強度分別下降15.7%和25.1%,彈性模量下降14.2%和20.1%,伸長率下降9.4%和14.3%,表明濕熱對GFRP的力學性能有較大不利影響,這與文獻[9]采用熱固化GFRP在濕熱環境下性能下降的研究結果是一致的。濕熱環境對GFRP的影響是多方面的,主要包括:(1)樹脂基體在濕熱環境下其自身內聚強度會發生明顯的變化;(2)濕熱環境會對玻璃纖維強度造成下降,但其作用機理還有待研究,比較有代表性的解釋是:水中OH-會侵蝕玻璃纖維Si—O鍵,降低玻璃纖維的單絲強度從而使GFRP整體性能下降,玻璃纖維的劣化也是GFRP性能下降最主要的原因[18];(3)濕熱環境對樹脂與纖維之間界面粘接性能的影響,承受載荷過程中,樹脂與纖維協調變形能力變差,這些因素共同作用導致GFRP力學性能受濕熱影響較大。

表 2 60 ℃下GFRP濕熱老化前后力學性能Table 2 Mechanical properties of GFRP before and after hygrothermal aging at 60 ℃

2.2 濕熱環境對 GFRP-金屬粘接性能的影響

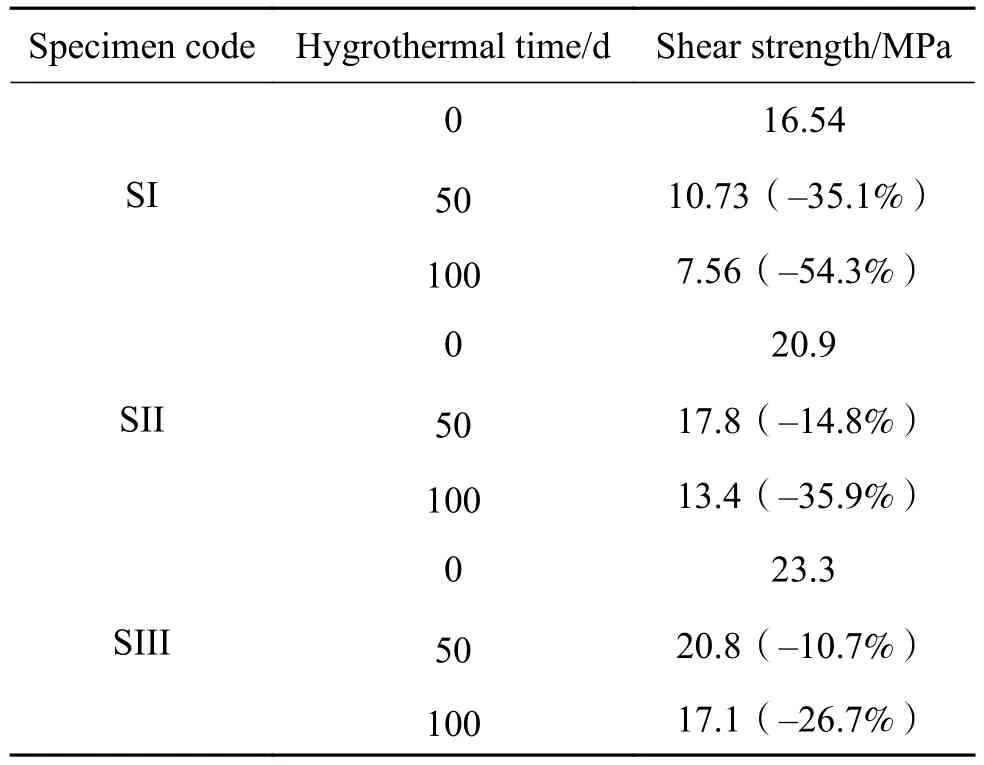

表3為濕熱環境下不同表面處理試樣拉伸剪切強度。根據已有的研究結果,濕熱環境對界面粘接強度影響主要表現為:(1)水分子的解吸附作用降低樹脂自身的內聚強度和樹脂-金屬的黏附力;(2)一定的溫度會提高樹脂的固化程度和交聯程度,從而提高樹脂的內聚強度和樹脂-金屬間的粘接強度。上述兩點是針對熱固化的,對于本研究的光固化試樣,其固化機理與溫度無關,因而濕熱環境對GFRP-金屬粘接性能主要表現為第一點。

表3數據表明,濕熱環境對GFRP-鋁板界面粘接性能有明顯不利影響,不同表面處理試樣其粘接強度隨濕熱時間增加均出現不同程度的下降,SI試樣下降幅度較大,而SII、SIII試樣不僅有較高的初始剪切強度,濕熱環境下其下降幅度也更小,同時隨濕熱時間的增加,試樣的破壞形態也發生變化。原因主要有以下幾點:(1)鋁合金經噴砂處理后表面粗糙度增加,一般為0.5~0.8 μm,表面粗糙度的增加有助于提高界面的粘接強度,但是這樣形成的界面很不均勻,也不致密。因此,鋁合金表面每個位置的粘接強度是不同的,粘接界面易產生缺陷,濕熱環境下,水分子容易沿著缺陷滲入界面,使得修復構件性能下降明顯,因而耐濕熱性能較差;(2)硅烷偶聯劑以化學鍵的形式將兩種不同性質的材料牢固的粘接在一起,偶聯劑非極性基團水解與鋁合金表面氧化物或羥基反應生成硅氧鍵,極性基團與環氧基官能團反應形成化學鍵,其表面形成一層兩性涂層,有效改善應力傳遞,同時生成的硅氧鍵具有優異的耐水性能,可顯著提高修理構件的耐久性能,表現出較高的粘接強度和較好的耐濕熱性能;(3)硫酸陽極化處理在鋁合金表面生成具有微米級粗糙度多孔結構氧化膜,上層是多孔層,下層為致密無孔的阻擋層,與鋁合金基體有非常高的咬合強度。與噴砂處理的試樣相比較,陽極化一方面對表面起到活化作用,表面能升高,使樹脂更好地浸潤到鋁板微孔處,使得界面缺陷減少,有利于粘接強度的提高;另一方面陽極氧化膜表面呈凹凸結構,增大樹脂與鋁板的結合面積,增強樹脂與鋁合金表面的機械嵌合,起到提高粘接性能的作用,兩者共同作用提高樹脂-鋁板的界面粘接強度。因而,SII與SIII表現出更高的粘接強度。

表 3 濕熱環境對GFRP-鋁板粘接性能的影響Table 3 Effect of hygrothermal environment on bonding strength of GFRP-aluminum

2.3 表面處理對GFRP修復試樣力學性能的影響

2.3.1 實驗過程及破壞特征

實驗結果表明,表面處理工藝和濕熱環境對修復試樣的破壞形態有很大影響。圖4(a)為噴砂處理試樣濕熱前破壞形態,鋁板表面殘留有零星呈點狀分布的樹脂,其中也有相當部分鋁合金基體暴露出表面,主要破壞形態以界面破壞為主同時伴隨部分樹脂內聚破壞。這主要是因為噴砂處理后,鋁板表面粗糙度增加,GFRP與鋁板界面獲得一定的粘接強度,但是很不均勻也不致密,因而鋁合金表面每個位置的粘接強度是不同的,在薄弱區域容易出現界面局部剝離,造成試樣的過早破壞。圖4(b)與(c)為噴砂處理試樣在濕熱50 d和100 d后破壞界面,可以看出,濕熱處理后補片顏色發白,鋁板表面幾乎沒有樹脂,破壞主要發生在樹脂-鋁板界面,表明濕熱環境對噴砂處理試樣的樹脂-鋁板界面粘接強度有較大影響,樹脂與鋁板界面粘接強度較差。原因可能是噴砂處理試樣表面粗糙度不均勻,導致粘接界面存在較多的缺陷,濕熱環境下,水分子沿著界面缺陷滲透到粘接界面,削弱樹脂與鋁板的粘接力和樹脂的內聚強度,濕熱的時間越長,作用效果越明顯,導致修復試樣在較低載荷下就發生界面剝離破壞,補片使用效率嚴重下降。

圖5為偶聯劑表面處理試樣濕熱前后破壞界面形態。由圖5可以看出,濕熱前破壞主要發生在樹脂-GFRP界面,濕熱處理后,鋁板邊緣部分樹脂與鋁板脫粘,隨著濕熱時間的增加,脫粘現象更加明顯。這主要是濕熱環境下水分子最先滲入金屬邊緣表面,降低樹脂內聚強度同時使偶聯劑與鋁板間形成的化學鍵發生水解,使得這一部分界面粘接強度迅速下降,隨著濕熱時間的增加,破壞向內部擴展。

圖 4 噴砂處理修復試樣濕熱老化前后界面破壞形態 (a)對比試樣;(b)濕熱老化50 d;(c)濕熱老化100 dFig. 4 Failure characteristics of bond interface of repaired specimens with sand blasting treatment before and after hygrothermal aging (a)comparison specimens;(b)hygrothermal aging for 50 days;(c)hygrothermal aging for 100 days

圖 5 硅烷偶聯劑處理修復試樣老化濕熱前后界面破壞形態 (a)對比試樣;(b)濕熱老化50 d;(c)濕熱老化100 dFig. 5 Failure characteristics of bond interface of repaired specimens with silane coupling agent before and after hygrothermal aging (a)comparison specimens;(b)hygrothermal aging for 50 days;(c)hygrothermal aging for 100 days

圖6為陽極化處理修復試樣拉伸破壞界面。由圖6可以看出,濕熱前,破壞主要發生在膠層-GFRP界面,鋁板表面留有大量樹脂。濕熱處理50 d后,破壞主要發生在樹脂-GFRP界面,而濕熱100 d后,主要發生補片分層破壞,此時補片的性能是整體構建的薄弱單元。

2.3.2 表面處理對修復試樣載荷的影響

圖 6 陽極氧化處理修復試樣濕熱老化前后界面破壞形態 (a)對比試樣;(b)濕熱老化50 d;(c)濕熱老化100 dFig. 6 Failure characteristics of bond interface of repaired specimens with anodizing before and after hygrothermal aging(a)comparison specimens;(b)hygrothermal aging for 50 days;(c)hygrothermal aging for 100 days

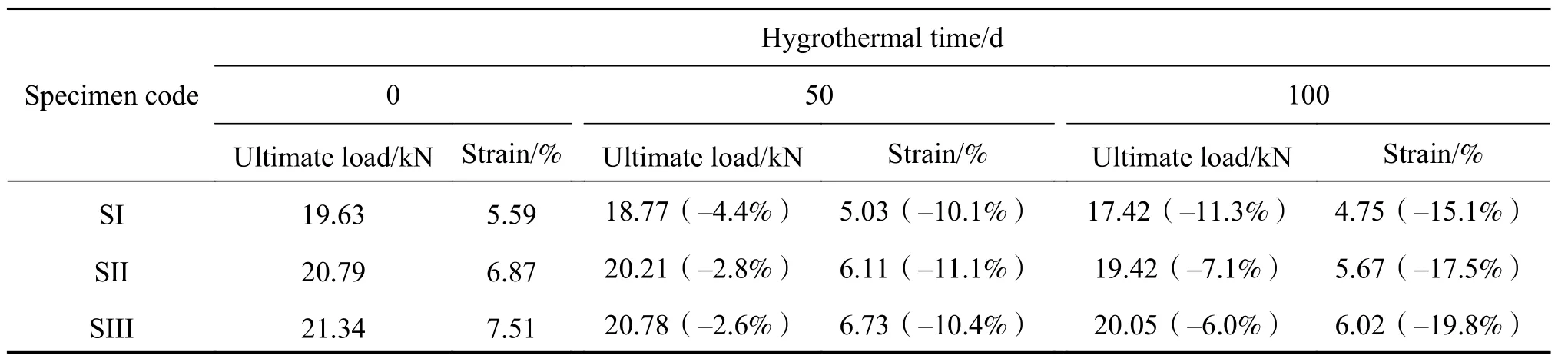

表 4 不同表面處理試樣濕熱老化實驗前后力學性能比較Table 4 Comparison of mechanical properties of repaired specimens with different surface treatments before and after hygrothermal aging tests

眾所周知,補片承擔的載荷是通過膠層的剪切變形實現的,好的粘接界面是實現載荷有效傳遞的前提。修復試樣的拉伸性能可以作為載荷傳遞效率的表征,反映修復試樣的界面粘接性能。表4列出了鋁合金經不同表面處理修復試樣濕熱前后力學性能,從表4可以得出以下結論:(1)不同表面處理修復試樣與損傷未修理試樣相比較,載荷強度得到不同程度的提高,提高順序為 SIII > SII > SI;(2)濕熱環境下,不同表面處理修復試樣的力學性能出現不同程度的下降。采用噴砂處理的修復試樣初始最大載荷僅為19.63 kN,在濕熱環境下,載荷的下降速率也最為明顯,而且其極限載荷隨濕熱時間的延長下降速率加快,60 ℃下濕熱處理50 d和100 d,其極限載荷分別下降了4.4%和11.3%。而采用偶聯劑和陽極化處理的修復試樣不僅有較高的初始強度,耐濕熱性能也得到明顯提高,兩者的載荷強度下降幅度隨濕熱時間的增加有逐漸上升的趨勢,但明顯要低于SI試樣。濕熱處理50 d和100 d,其載荷強度分別下降2.8%~7.1%和2.6%~6.0%;(3)修復構件的伸長率隨濕熱時間的增加而逐漸降低,變形協調能力下降。

2.4 濕熱環境對GFRP粘接修理金屬結構力學性能的影響探討

濕熱環境對GFRP與鋁板修復結構的影響是多方面的,主要包括:(1)濕熱環境對材料耐久性(包括鋁板、GFRP和樹脂)的影響;(2)濕熱環境對GFRP-樹脂和樹脂-鋁板界面耐久性和復合結構耐久性的影響。根據已有的研究可知,樹脂對濕度比較敏感,水分子在膠層的內部擴散,破壞樹脂分子間的內聚力,使樹脂自身強度、模量與被粘材料的黏附力發生很大的變化[19-20]。同樣,經濕熱老化實驗后,GFRP的抗拉強度、彈性模量、伸長率均有不同明顯的下降[9],這與本研究的結果是一致的。與文獻[10]不同的是,由于本研究被加固件鋁板為延性材料,由表4數據可知,GFRP加固損傷鋁板斷裂時其伸長率最小為5.6%,遠大于GFRP的斷裂伸長率2.23%,濕熱老化后,GFRP斷裂伸長率下降遠小于修復試樣,因此可以認為,濕熱環境對GFRP伸長率的影響會降低GFRP修復鋁板的效果。而濕熱環境對GFRP加固材料界面粘接強度影響較為復雜,粘接界面也更容易受到環境因素的影響。在粘接界面或多或少會存在一些缺陷,濕熱環境下,水分子會沿著缺陷深入界面,對界面粘接強度產生不利影響:比如水分子對樹脂的降解作用會削弱界面粘接強度,又比如經偶聯劑KH550處理的試樣在濕熱環境下,KH550-鋁板間的化學鍵也會發生水解作用,使得界面粘接強度下降。一旦水分子滲入界面對粘接強度產生負面影響,就會使得界面缺陷增加,缺陷的增加會進一步加快水分子的滲透作用,滲透作用使得裂紋逐漸擴展,從而使修復結構的破壞特征和力學性能發生很大的變化。表4的實驗結果表明,在其他條件不變的情況下,改進表面處理工藝,不僅可以提高試樣初始粘接強度,而且試樣的耐濕性能也得到提高。

3 結論

(1)濕熱環境對光固化GFRP有明顯不利影響,GFRP的抗拉強度、模量以及斷裂伸長率均出現不同程度的下降。

(2)濕熱環境對GFRP-鋁板界面粘接強度有明顯劣化作用,劣化作用最先體現于界面粘接最薄弱的單元,破壞也最先發生在該界面;同時,表面處理工藝也會直接影響GFRP-鋁板的界面粘接強度;不同表面處理后,GFRP-鋁板界面粘接強度為:SIII >SII > SI。噴砂處理試樣樹脂-鋁板界面最易受到濕熱環境的影響,而偶聯劑和陽極氧化處理后,樹脂-GFRP界面最易受到濕熱環境影響。

(3)濕熱環境會降低GFRP加固修復損傷鋁板的承載能力,60 ℃下濕熱50 d和100 d,采用噴砂處理的修復試樣載荷分別下降4.4%和11.3%,其破壞主要發生在樹脂-鋁板界面。采用偶聯劑與陽極化處理試樣載荷分別下降2.8%~7.1%和2.6%~6.0%;由于偶聯劑與陽極化處理后樹脂與鋁板之間有較高的界面粘接強度,因而其破壞主要發生在樹脂-GFRP界面。