脫碳退火工藝對含鈮Hi-B鋼組織與織構的影響

王軍陽,賈 涓,朱誠意,范麗霞,范成偉

(武漢科技大學省部共建耐火材料與冶金國家重點實驗室,湖北 武漢,430081)

冷軋取向硅鋼是具有{110}<001>織構(Goss織構)的硅鐵軟磁材料,其生產設備復雜、生產工藝要求嚴格,被譽為鋼鐵材料中的“藝術品”[1]。近年來,國內外研究者致力于探索新型低溫固溶抑制劑。有研究表明,含Nb取向硅鋼中形成的納米級Nb(C,N)析出相,不僅具有較低的固溶溫度和穩定性,而且作為抑制劑使用時,可以有效地抑制奧氏體的再結晶及一次再結晶晶粒的生長[2-3],這與取向硅鋼朝著低溫板坯加熱及薄規格方向的生產趨勢相符合[4-6]。

另一方面,取向硅鋼中的碳含量與其磁性能密切相關。為保證取向硅鋼在熱軋、冷軋、退火過程中有合適的組織演變,并獲得最佳織構及磁性能,脫碳退火前鋼中碳含量需要維持在 0.04%~0.07%。同時,為保證取向硅鋼成品板組織為單一鐵素體相以消除磁時效現象,經脫碳退火工藝處理后鋼板中碳含量一般不超過50×10-6~60×10-6[7]。冷軋鋼帶(厚度通常在0.3 mm 以內)經脫碳退火后,會發生一次再結晶。取向硅鋼中{111}<112>和{111}<110>取向晶粒可促進Goss 晶核的異常長大并提高其磁性能,旋轉銅型{112}<110>和{001} 取向晶粒則不利于二次再結晶的發生。因此,一次再結晶后這些取向晶粒的數量及分布均會對取向硅鋼二次再結晶產生較大影響。但目前,關于含鈮Hi-B鋼中脫碳工藝參數及初次再結晶后織構的演變,尚缺乏系統深入的研究。

基于此,本文以Nb含量為0.028%的Hi-B鋼為研究對象,考察了脫碳退火條件對鋼中碳含量、初次再結晶織構和晶粒大小的影響規律,并分析了{111}<112>和{111}<110>等晶粒與Goss晶粒的取向關系。

1 試驗材料及方法

試驗用Hi-B鋼的冶煉在100 kg真空感應爐中進行,其化學成分如表1所示。生產工藝:鑄坯在1350℃下均熱2.5h后熱軋,開軋溫度為1000℃,終軋溫度為930 ℃,經3~5道次軋制后得到2.42 mm厚的熱軋板,并于920 ℃下對熱軋板坯進行常化處理,保溫120 s。常化板經過酸洗后,采用一次冷軋法軋制成0.3 mm厚的冷軋板,壓下率為88%。隨后,在管式氣氛爐中對冷軋板進行脫碳退火處理,所用氣氛為33%H2+67%N2(體積分數),氣氛露點d.p.為45 ℃(水浴溫度范圍66~68 ℃),通過改變退火溫度(830、840、850 ℃)和保溫時間(120、150、180、210s)得到不同的脫碳退火試樣,隨后將各試樣置于干燥的N2氛圍中冷卻2min。

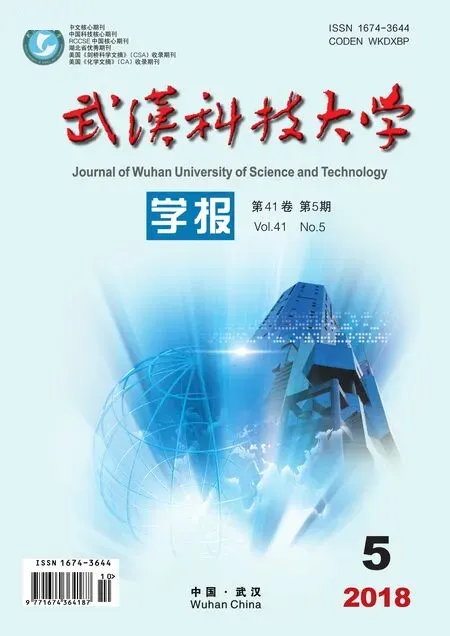

表1 試驗鋼的化學成分(wB/%)

借助CS-8800型紅外碳硫分析儀及其配備的WF-L88型高頻感應燃燒爐測定脫碳退火后試樣的含碳量。將各工序鋼板沿軋制方向取尺寸為5 mm×5 mm×0.3 mm(RD×TD×ND,RD:軋向,TD:橫向,ND:法向)的試樣,依次對試樣側面進行打磨、拋光和腐蝕,利用Axioplan-2 Zeiss金相顯微鏡觀察試樣的微觀形貌,借助配備有EBSD系統的Nova Nano SEM400型場發射掃描電鏡對試樣進行EBSD組織、織構分析。

2 結果與分析

2.1 脫碳效果

圖1為不同脫碳退火工藝處理后Hi-B鋼試樣中碳含量的變化。由圖1可見,保溫相同時間時,試樣中碳含量隨退火溫度的升高而降低;當退火溫度一定時,試樣中的殘余碳含量隨著保溫時間的延長大致呈降低的趨勢,并在退火180 s時達到相對最低值,隨后逐漸趨于穩定,圖中出現的數據異常波動點(840 ℃× 210 s)可能是由測量誤差引起的。在溫度分別為830、840、850 ℃的條件下脫碳退火180s后,試樣中的碳含量依次為0.0077%、0.0063%、0.0037%。

Hi-B鋼脫碳過程符合Fick擴散第二定律中的半無限長棒擴散模式,即隨著溫度的增加,原子動能增大,擴散系數呈指數增加。另一方面,隨著

擴散時間的延長,有更多的碳原子可以從鋼內部擴散至表面發生脫碳反應,導致鋼中殘余碳含量的下降,但過長的退火時間也會對取向硅鋼成品板的強度和磁性能等造成不利影響。

圖1 不同脫碳退火工藝下試樣中的碳含量變化

Fig.1Carboncontentvariationofthesamplestreatedbydifferentdecarburizing-annealingprocesses

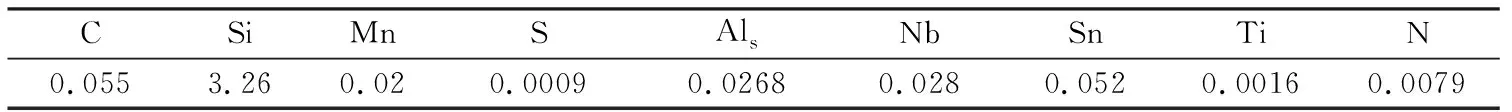

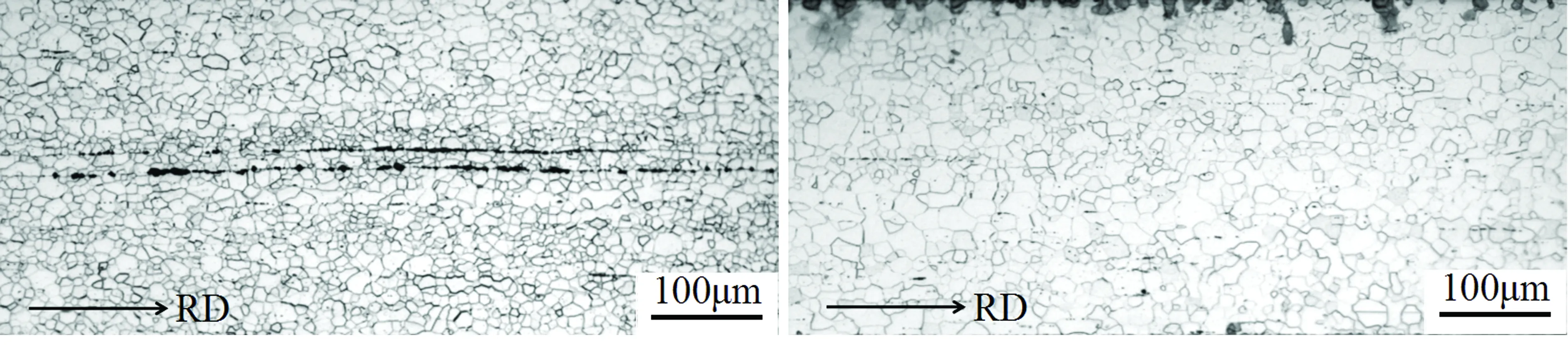

2.2 微觀形貌

圖2為不同脫碳退火工藝處理后Hi-B鋼試樣的顯微組織,圖3為各試樣的平均晶粒尺寸。從圖2中可以看出,在830 ℃溫度下脫碳退火180 s后,試樣顯微組織由均勻細小的等軸鐵素體晶粒組成,隨著脫碳溫度的升高,局部等軸鐵素體晶粒長大且數量增多。而當退火溫度為850 ℃時,隨著保溫時間由120 s延長至210 s,試樣中再結晶長大晶粒的數量逐漸增加。結合圖3可知,在保持其他工藝參數不變時,隨著退火溫度的

(a) 830 ℃×180 s (b) 840 ℃×180 s

(c) 850 ℃×180 s (d) 850 ℃×120 s

(e) 850 ℃×150 s (f) 850 ℃×210 s

圖2不同脫碳退火工藝下試樣的微觀組織

Fig.2Microstructuresofthesamplestreatedbydifferentdecarbonizing-annealingprocesses

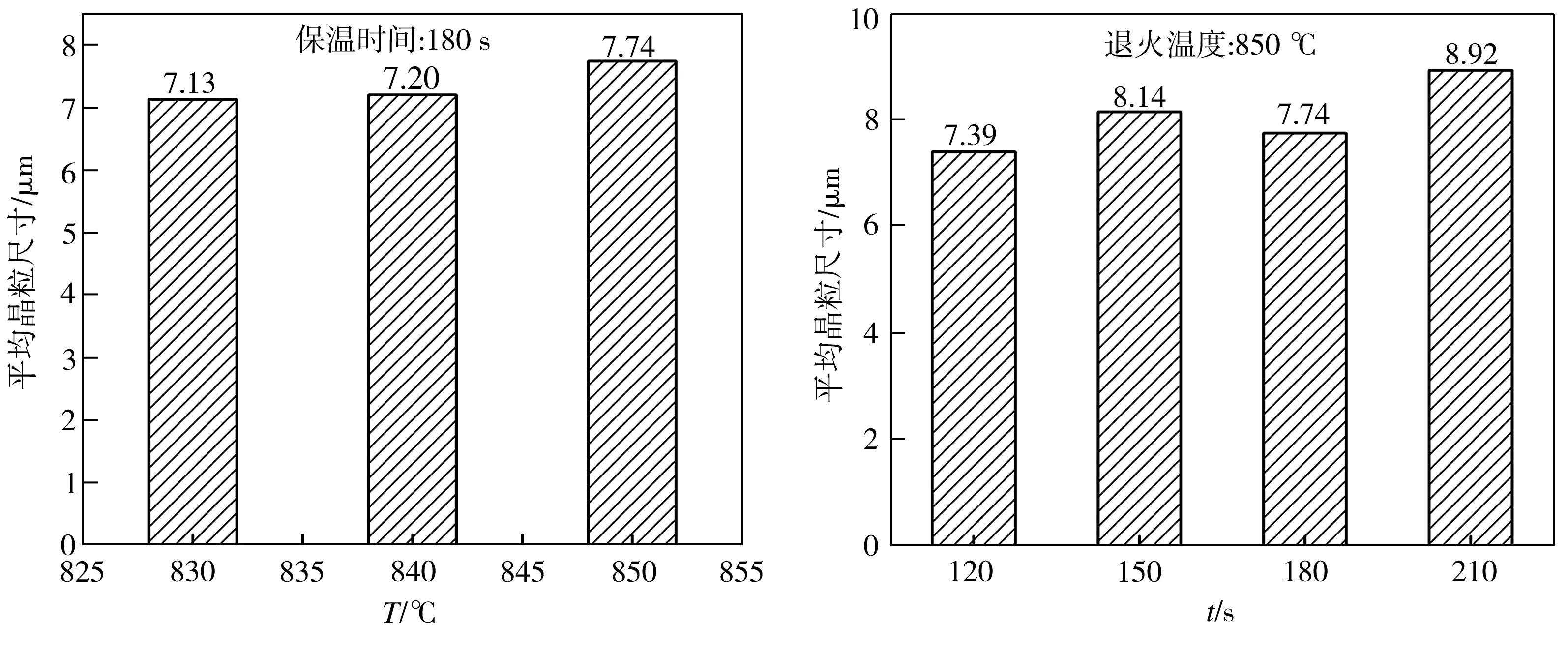

(a) 不同退火溫度 (b) 不同退火時間

圖3不同脫碳退火工藝下試樣的平均晶粒尺寸

Fig.3Averagegrainsizesofthesamplestreatedbydifferentdecarburizing-annealingprocesses

升高及保溫時間的延長,試樣的平均晶粒尺寸有所增加。這是因為再結晶溫度升高時,試樣晶界遷移率增大,使得晶粒長大速率增加,再結晶晶粒粗化。另外,圖3中部分數據點與該趨勢存在一定的偏差,這可能與統計視場的選取位置有關。

2.3 織構演變規律

圖4為Hi-B鋼常化及冷軋試樣在不同厚度處φ2=45°的ODF截面圖。圖4(a)~圖4(c)顯示,常化板的表層及次表層中含有較強的{110}<112>、{110}<001>及{112}<111>織構組分,中心層以強的{001}<110>和{111}<112>織構組分為主。由圖4(d)~圖4(f)可知,冷軋織構主要為強的{100}<011>及(Φ=55°,φ2=45°)線對應的{111}面織構組分,且表層極密度等高線強度較高。另外,由于冷軋過程中沿板厚方向上存在不均勻的剪切應力,故試樣織構強度從表層至中心層逐漸減弱。{112}<111>及{110}<001>晶粒在冷軋階段轉為{111}<112>晶粒,{110}<112>晶粒轉為{111}<110>晶粒,{112}<110>晶粒轉為{001}<110>晶粒,最終形成強的{100}<011>及γ線織構組分。

圖4 常化及冷軋試樣不同厚度處φ2=45°的ODF截面圖

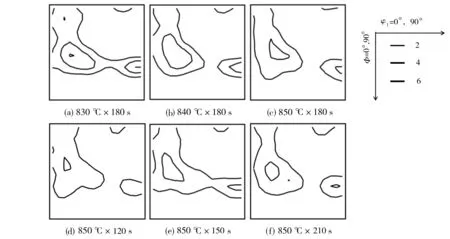

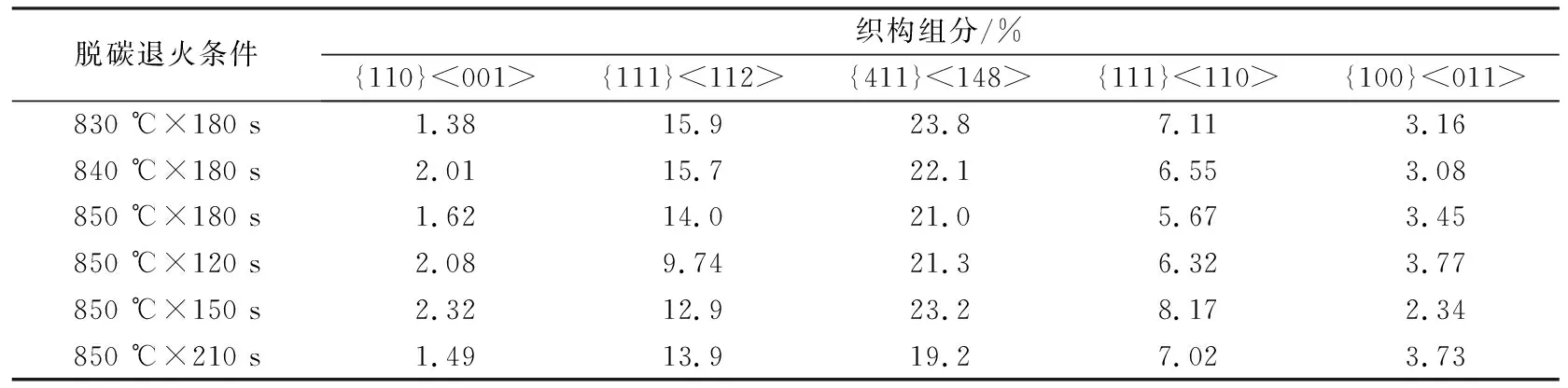

圖5為不同脫碳退火工藝處理后試樣φ2=45°的ODF截面圖,各試樣的織構組分含量列于表2中。圖5顯示,經不同條件脫碳退火后,試樣的極密度等高線集中在(φ1=0°,Φ=0°,φ2=45°)處及(Φ=55°,φ=45°)線上,即為旋轉立方織構和{111}織構。隨著脫碳退火溫度的升高,極密度等高線在(Φ=55°,φ2=45°)線上的強度減弱;而隨著保溫時間的延長,極密度等高線在(Φ=55°,φ2=45°)線上的強度先增強后減弱。結合表2可知,各試樣均以含量高達20%的{411}<148>及約14%的{111}<112>織構組分為主。隨著退火溫度的升高,{411}<148>、{111}<112>及{111}<110>織構組分含量依次減小;隨著脫碳保溫時間的延長,{411}<148>、{111}<112>及{111}<110>織構組分含量先增加后減小。不同取向晶粒在冷軋變形基體中的應變儲能關系為:E(110)>E(111)>E(112)>E(001)。

脫碳退火過程中,Goss晶粒成核長大被有效地抑制,變形基體內某些{111}<112>、{111}<110>取向的亞結構率先成為再結晶晶核,經歷較長時間的生長可以在后期吞噬周圍的小晶粒,形成較強的{111}面織構。{111}<112>取向的再結晶晶核與{001}<110>、{112}<110>變形晶粒間均是快速遷移的大角度晶界,從而形成較強的{111}<112>織構組分。α取向變形晶粒由于變形儲存能較低而生長緩慢,且由于{411}<148>晶粒和α取向變形晶粒之間形成大角度晶界[8],相比于α取向變形晶粒,{411}<148>晶粒更容易生長,故脫碳退火后形成了強{411}<148>織構組分。

圖5 不同脫碳退火工藝下試樣φ2=45°的ODF截面圖

脫碳退火條件織構組分/%{110}<001>{111}<112>{411}<148>{111}<110>{100}<011>830 ℃×180 s1.3815.923.87.113.16840 ℃×180 s2.0115.722.16.553.08850 ℃×180 s1.6214.021.05.673.45850 ℃×120 s2.089.7421.36.323.77850 ℃×150 s2.3212.923.28.172.34850 ℃×210 s1.4913.919.27.023.73

2.4 晶界分布

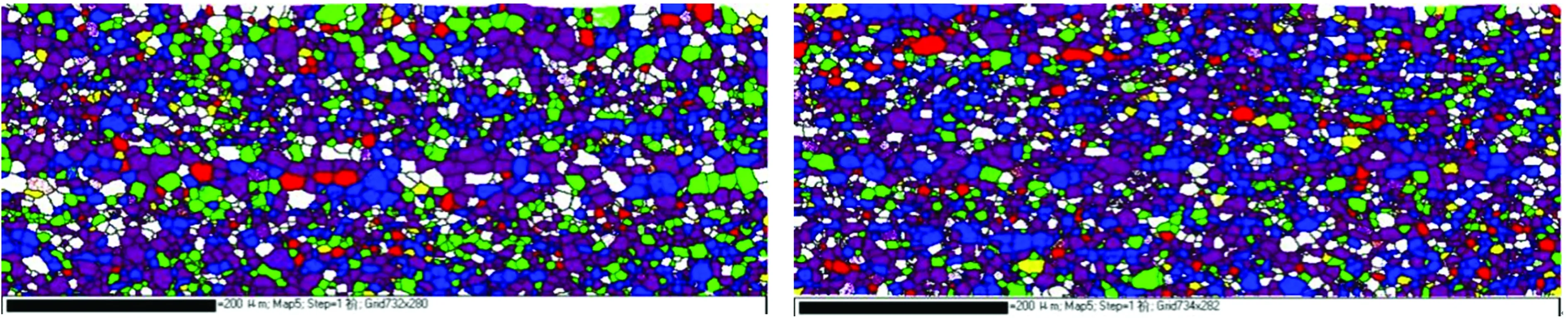

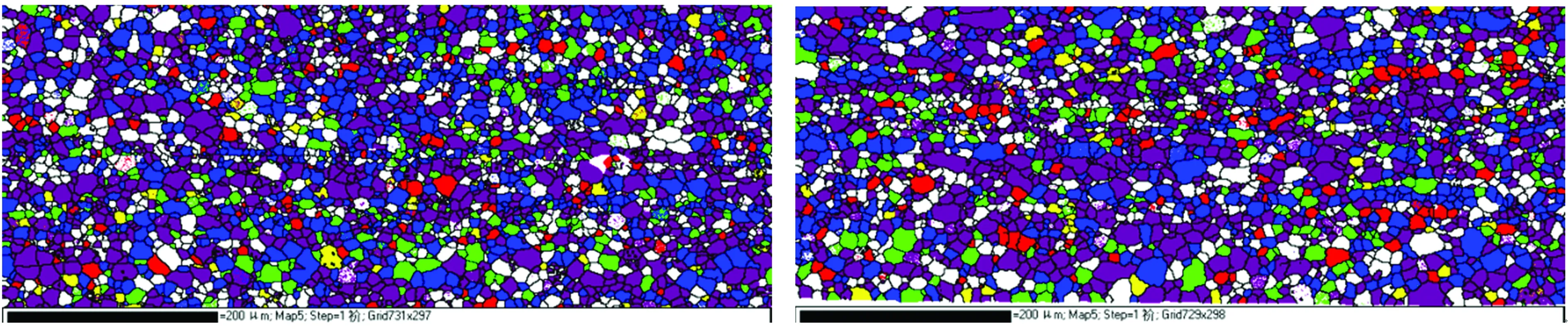

圖6為不同脫碳退火工藝處理后Hi-B鋼試樣的EBSD取向成像圖。由圖6可見,不同條件下脫碳退火后,試樣中均含有較多的{111}<112>晶粒(藍色)及{411}<148>晶粒(紫色),少量Goss晶粒(紅色)零散地分布在{111}<112>或{411}<148>晶粒之間,沒有數量和尺寸上的優勢。從圖中還可以看出,當其他條件保持不變時,Goss晶粒數量隨退火溫度的升高而增多,隨著保溫時間的延長而減少。

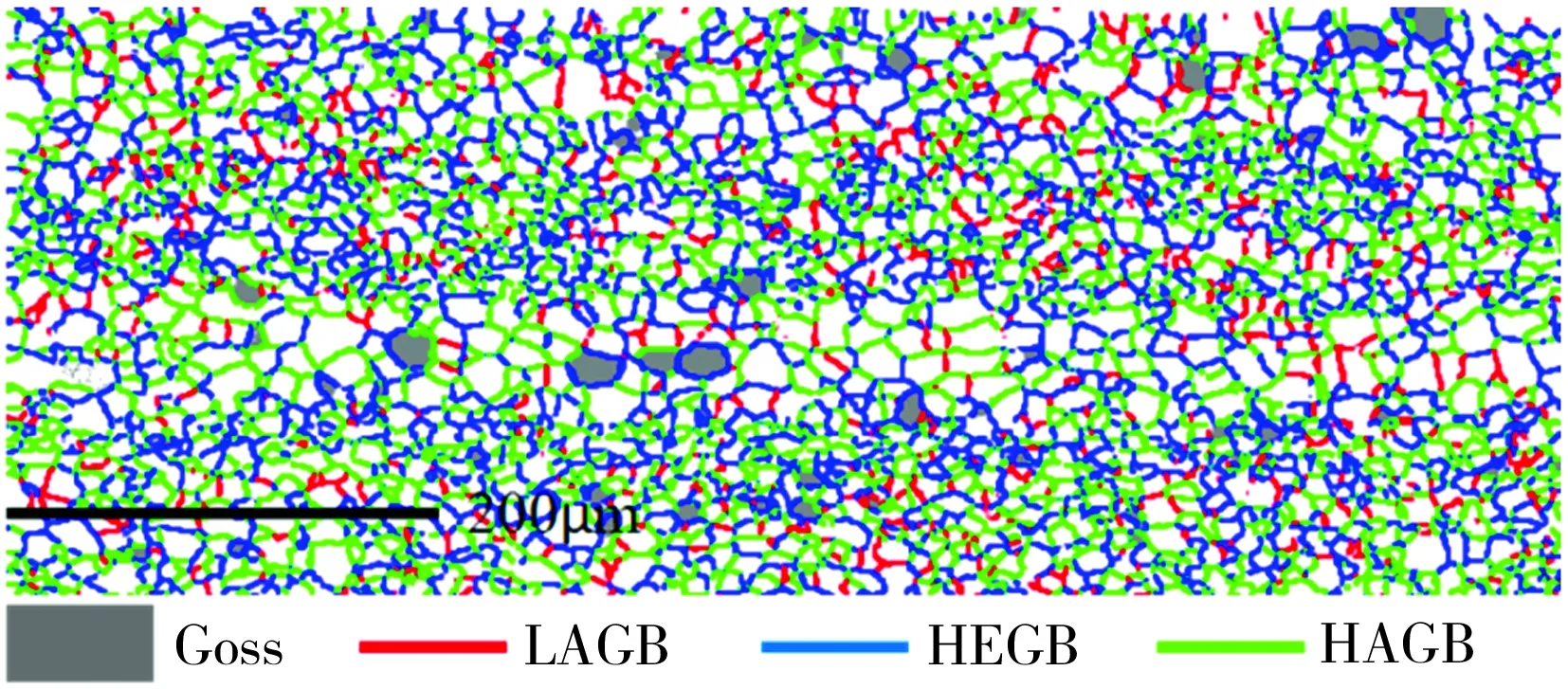

圖7為在溫度為830 ℃下脫碳退火180 s后試樣的晶界分布情況(紅線代表取向角小于15°的小角度晶界,藍線代表取向角在20°~45°的高能晶界,綠線代表取向角大于45°的大角晶界,灰色區域代表Goss晶粒)。由圖7可見,該試樣中Goss晶粒被大量的高能晶界包圍,其他條件處理得到的脫碳試樣的晶界分布也是此類情形。Goss取向單晶經大幅冷軋變形后,少量的亞結構殘留在{111}<112>晶粒的剪切帶內或變形顯微帶之間,脫碳退火后轉變成再結晶晶核,與{111}<112>晶粒的標準取向差為35.5°,α取向變形晶粒轉變生成的強{411}<148>晶粒與Goss晶粒的標準取向差為38.9°,屬于高能晶界(取向差在20°~45°)范疇[9-10]。高能晶界具備快速遷移的優勢,也是粒子粗化擴散的快速通道,二次再結晶退火時抑制劑粒子在此類晶界的快速粗化,能使高能晶界比其他晶界更早地脫離釘扎而遷移,有利于Goss晶粒的異常生長。

(a) 830 ℃×180 s (b) 840 ℃×180 s

(c) 850 ℃×180 s (d) 850 ℃×120 s

(e) 850 ℃×150 s (f) 850 ℃×210 s

圖6不同脫碳退火工藝下試樣的EBSD取向成像圖

Fig.6EBSDorientationmapsofsamplestreatedbydifferentdecarburizing-annealingprocesses

LAGB:小角度晶界;HEGB:高能晶界;HAGB:大角度晶界

Fig.7Grainboundarydistributionofthesample(830℃×180s)

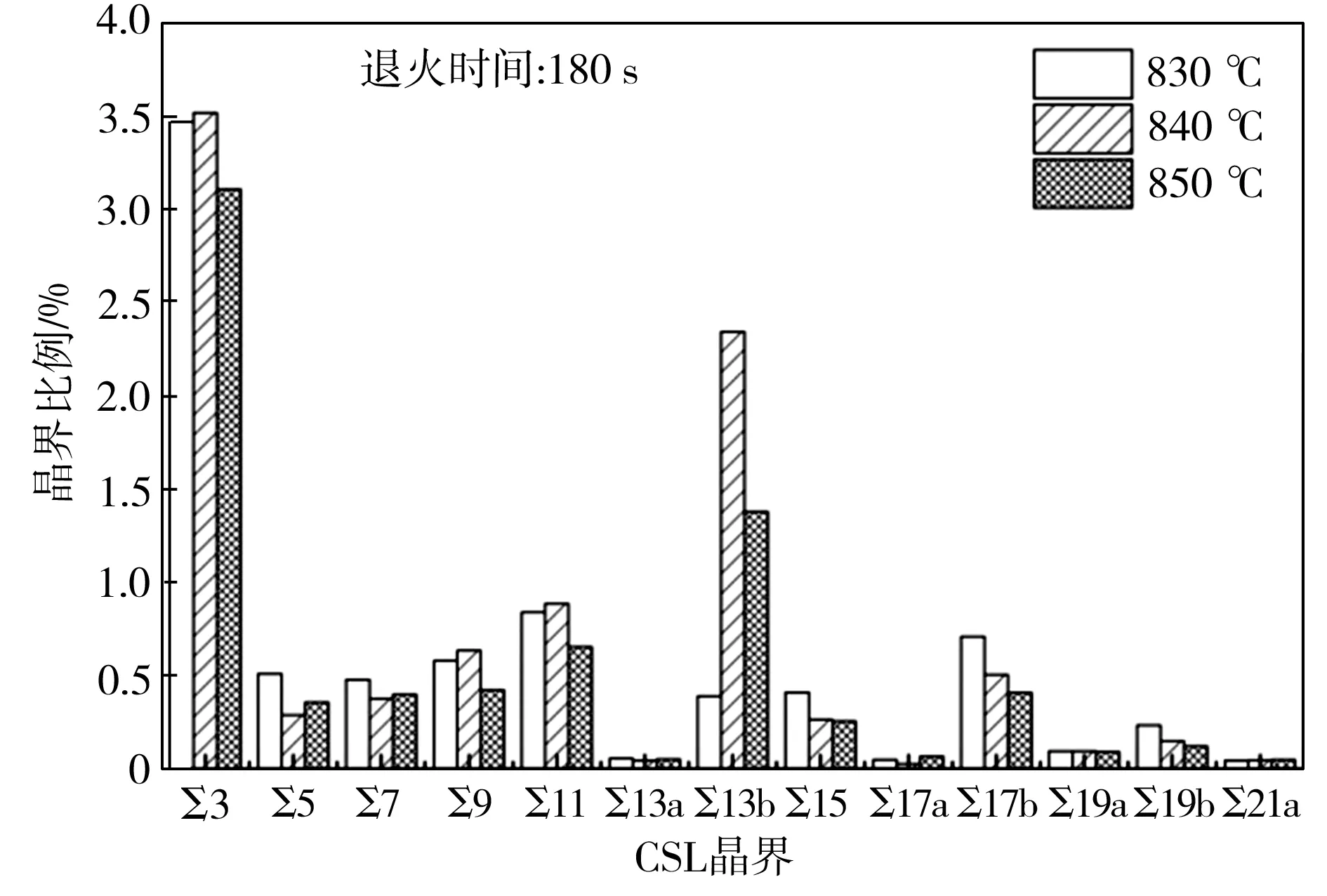

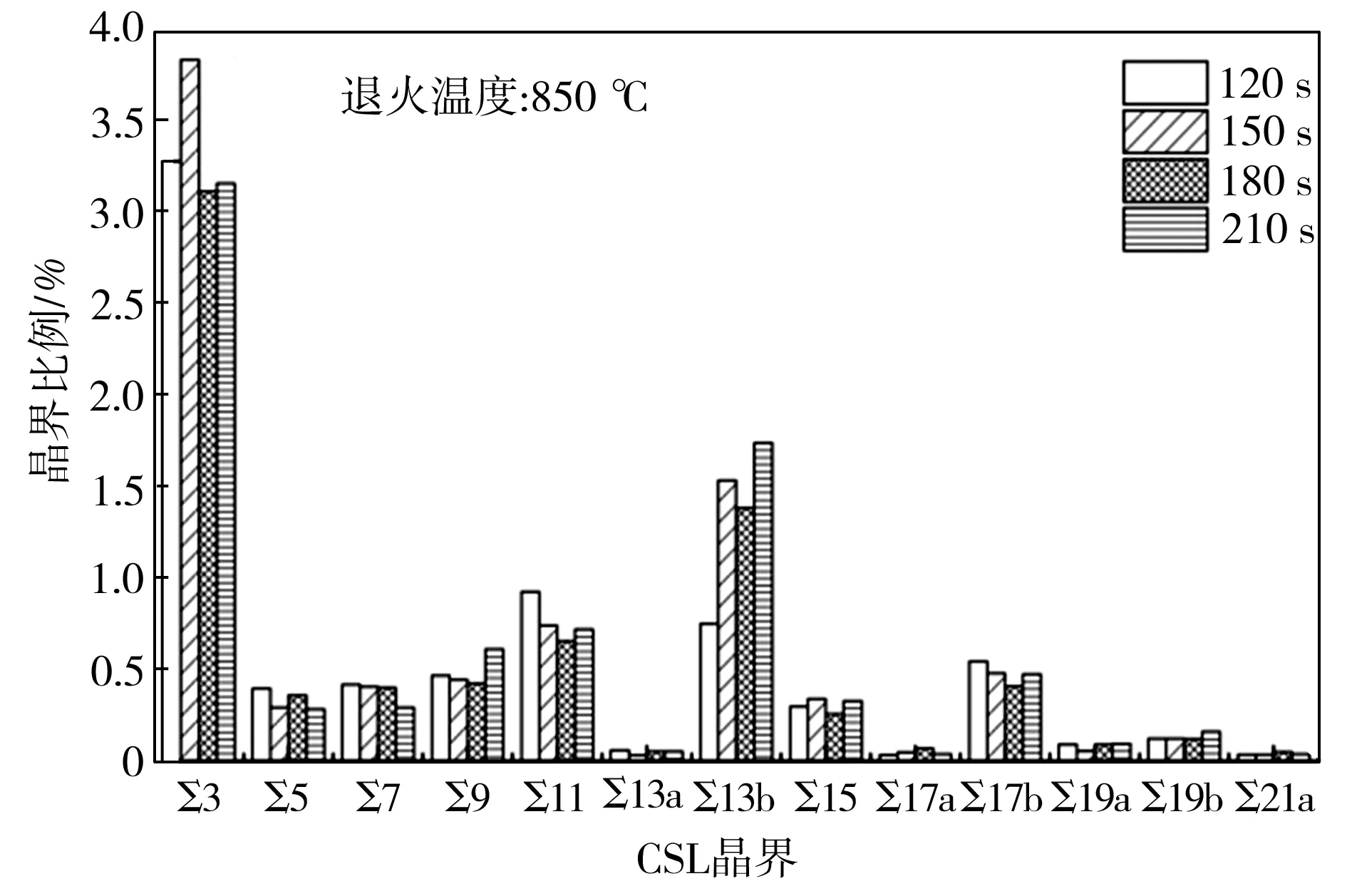

圖8為不同脫碳退火工藝處理后試樣的CSL晶界分布。由圖8(a)可見,隨著脫碳退火溫度的升高,Σ3、Σ9及Σ13b晶界比例先增加后減小,即在840 ℃退火后這3種晶界比例出現極大值。由圖8(b)可見,隨保溫時間的延長,Σ9及Σ13b晶界比例增加,Σ3晶界比例先增加后減小。

Hi-B鋼高溫退火過程中,{111}<112>織構組分首先消耗{111}<110>及{112}<110>織構組分使其增強,進而為Goss晶粒提供吞噬對象。數量較多的Σ9及Σ13b晶界更有利于二次再結晶過程中Goss晶粒的異常長大。

(a) 不同退火溫度

(b) 不同保溫時間

Fig.8CSLboundarydistributionsofthesamplestreatedbydifferentdecarburizing-annealingprocesses

3 結論

(1)保護氣氛為33%H2+67%N2(體積分數)、氣氛露點為45 ℃的條件下,在溫度為850 ℃下退火180 s,含鈮Hi-B鋼的脫碳效果最好,鋼中碳含量約為0.0037%。

(2)經過脫碳退火后,含鈮Hi-B鋼試樣均已再結晶完全,織構由強的{411}<148>、{111}<112>和{111}<110>織構組分構成,少量Goss晶粒零散地分布在{111}<112>或{411}<148>晶粒之間。

(3)當退火時間為180 s時,隨著脫碳溫度的由830 ℃升高至850 ℃,含鈮Hi-B鋼試樣中有利于Goss晶粒異常長大的Σ9及Σ13b晶界數量先增大后減少,即在840 ℃退火后出現極大值;當脫碳溫度為850 ℃時,Σ9及Σ13b晶界數量隨著保溫時間的延長呈增加的趨勢。