新疆某引水工程豎井井筒滲水治理專項措施

劉錄錄

(新疆水利水電勘測設計研究院,烏魯木齊 830091)

0 前 言

在中國水利工程建設中,豎井高水頭強滲水一直是影響水利工程安全施工的隱患之一,也是水利工程施工安全和技術性難題[1]。在引水隧洞掘進施工過程中,通常都會遇到大量涌水和突水的問題,而主要的治理對策就是開挖前進行預注漿以及施工后進行補注漿的操作,這種常規的堵水措施常常受到不同環境條件的限制,所以堵水效果并不理想[2]。總結介紹新疆某引水隧洞豎井井壁大面積滲水問題,通過對滲水治理設計方案以及施工措施進行介紹,以期為類似工程問題提供參考。

1 工程概況

新疆某工程豎井設計深度686.113 m,井口設計標高1 229.00 m,從豎井開挖后揭示的圍巖情況看,豎井主要巖石巖性為花崗巖,肉紅色,中粗粒結構,巖體較完整,塊狀構造,為Ⅲ類圍巖。豎井主要裂隙、斷層帶平面位置為東北至東南方向,裂隙傾角接近80°,主要層狀裂隙隨開挖工作面垂直向豎井下部延伸,且裂隙間不規則層狀構造發育,局部存在被斷層且破碎成碎裂巖和糜棱巖,為碎裂結構。根據招標文件及豎井柱狀圖得知,豎井地下水位線高程1 185.80 m,地下水埋深43.5 m,豎井總體滲水量預計為5.6 m3/h。

2016年6月29日豎井開始進行鉆爆施工,開挖至1 162.80 m高程時,開始出現滲水,井壁潮濕,滲水呈滴狀分布;豎井開挖至1 011.00 m高程時,井壁圍巖變差,西南側井壁開挖面初露糜棱巖,并且滲水逐步增加,糜棱巖部分受水浸泡發生膨脹、變形、遇水軟化(見圖1),豎井總滲水量超過8 m3/h;豎井開挖至988.00 m高程時掌子面井檢孔出現集中涌水(見圖2),豎井總體滲水量達到15 m3/h;豎井開挖至956.00 m高程時,豎井井壁及工作面井檢孔滲水量隨開挖工作面持續增加,由于井內滲水來源豐富,補給來源穩定,涌水量相對分散,井內呈現“水簾洞”環境,導致豎井底部工作面總涌水量為35~40 m3/h,遠遠超過預計滲水量,給施工作業帶來諸多困難和不便,嚴重影響施工進度,需盡快采取措施對當前滲水進行治理。

圖1 井壁裂隙滲水圖

圖2 井檢孔集中涌水圖

2 治理方案設計

發現滲水問題后,通過現場查看當前豎井實際施工情況,并參考前人的相關研究成果及堵水經驗[3-6],結合工程滲水特點,針對性設計如下滲水治理方案。

2.1 超前固結灌漿

在豎井地質資料不詳的前提下,采用先探后掘的方式進行豎井開挖。根據《煤礦安全規程》(2016年版)中“第五十一條 立井井筒穿過預測涌水量大于10 m3/h的含水巖層或者破碎帶時,應該采用地面或者工作面預注漿法進行堵水或者加固”[7]。因此在豎井掘進之前,在豎井開挖掌子面根據開挖滲水情況進行預注漿,預注漿設計深度為25 m,灌漿封堵采用水玻璃水泥漿液,此混合型漿液可以克服單液水泥漿的凝結時間長且難以控制、在動水條件下結石率低等缺點,提高了水泥注漿的效果,有效達到快速堵漏的目的[8]。

2.2 布置檢查孔

超前固結灌漿孔施工完成后,以豎井中心為圓心布置25 m深垂直檢查孔4個,檢查孔布置位置應根據超前固結灌漿孔出水情況而定,有針對性選擇出水量較大位置布置。當檢查孔單孔涌水量小于0.5 m3/h時,工作面灌漿結束;如檢測孔滲水量仍大于0.5 m3/h時,應及時進行現場確認,并根據需要增設超前灌漿孔個數,以確保封水效果。

2.3 壁后隨機注漿

在掘進過程中,根據混凝土襯砌后表面出水情況,有針對性地對井壁滲水點進行隨機灌漿封堵。壁后注漿孔鉆孔深度約3~3.5 m,鉆孔內套1寸中空鋼管作為注漿管,注漿管長度約40~60 cm,注漿管埋設長度以穿過井壁混凝土為準。注漿孔間、排距根據出水點情況確定,注漿孔布置主要以封堵水眼為主,井壁注漿期間可根據開孔位置現場繪制灌漿布孔圖。

2.4 井壁設置腰泵房

在豎井290 m深度的井壁處設置腰泵房,然后采用三級抽排系統,逐級將井內工作面滲水集中抽排至井口,以此來調整豎井排水方式。腰泵房的結構形式為半圓拱形斷面,泵房開口位置斷面設計尺寸為凈寬4 m×凈高3.5 m;水池部分斷面設計尺寸為凈寬4 m×凈高5 m;蓄水池尺寸為長4.5 m×寬4 m×深3 m,為防止再次滲漏,蓄水池鋪底和周圍圍巖支護均采用壁厚20 cm混凝土支護,混凝土強度C30。

3 施工措施

3.1 超前固結灌漿施工

(1) 預埋孔口管:孔口管孔深3 m,孔徑130 mm。孔口段造孔完成后安裝直徑108 mm焊管作為孔口管,孔口管一端焊接法蘭盤,另一端纏裹棉紗插入孔內,然后加蓋注漿,固結孔口管,使其和圍巖成為一體。棉紗纏裹注漿管形成倒楔行,起到注漿期間對管內液體反向壓力的阻尼作用,孔口管注漿待凝48 h后開始進行超前固結灌漿孔造孔施工。

(2) 超前固結灌漿孔:根據當前工作面圍巖裂隙、出水點和涌水量情況,經設計、地質工程師現場確定布孔位置。孔口管布置圈徑為7.2 m,角度81°,數量為1圈,預期漿液擴散半徑1.5 m。超前灌漿孔施工過程中,隨時觀察鉆進過程中孔內滲水量大小,若單孔滲水量超過2 m3/h,遂暫停造孔作業并立即采用氣動注漿泵對滲水孔進行灌漿封堵。滲水孔封堵結束待凝后重新沿原孔口管進行套孔施工,如此循環直至灌漿孔鉆進至設計深度25 m后,仍要采用氣動注漿泵進行注漿并封孔。

(3) 檢查孔:超前固結灌漿施工完成后,在距離超前固結灌漿孔內側30~40 cm布置檢查孔,檢查孔原則上不小于4個,檢查孔施工方式與超前固結灌漿孔一樣。

3.2 井壁壁后注漿施工

井壁注漿期間利用吊盤上盤作為工作臺,吊盤上盤3.6 m鉸車提升喇叭口采用鐵盒子板封閉作為注漿施工泵站使用,注漿設備主要采用氣動注漿泵及0.3 m3自制水泥漿攪拌罐進行施工,水泥采用PSHR.42.5高抗水泥經0.3 m3自制水泥攪拌罐現場拌制,水泥漿拌制好后通過水泥漿攪拌罐底部輸料管流入水泥漿液容器內,水泥漿液+水玻璃通過高壓注漿泵壓入井壁后充填裂隙以達到封水效果。注漿管纏棉紗后利用手風鉆將注漿管推進至注漿孔內,然后壓清水測壓,確定注漿管耐壓強度不小于1.5 MPa后方可注漿充填。

3.3 腰泵房施工

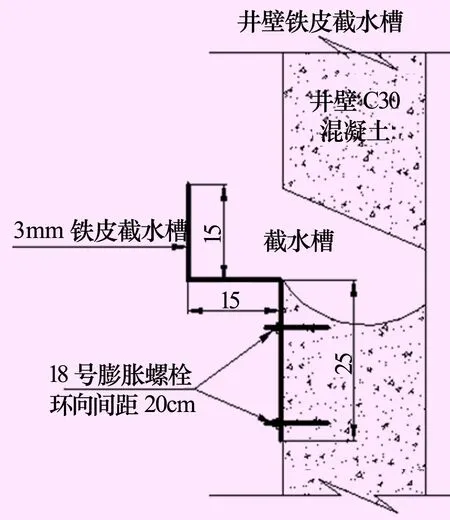

圖3 截水槽布置示意圖 單位:cm

(1) 截水槽施工。截水槽部分空間需要在澆筑混凝土期間進行預留。然后在主洞上游軸線方向截水槽下部安裝?50 mm焊管加工的90°彎頭,待混凝土凝固后在水彎頭上安裝?50 mm塑料高壓軟管,塑料高壓軟管用?20 mm螺紋鋼筋加工的U形管卡固定在2根(?20 mm;L=2.5 m)樹脂錨桿上,U形管卡卡扣布置間距6 m設置1個,局部根據施工情況適當進行加密。施工中為保證截水槽截水效果,可將厚度為3 mm的鐵皮彎制成水槽,以擴大截水槽截水面積,截水槽布置如圖3所示。

(2) 豎井井筒臨時支護。當豎井開挖工作面開挖至290 m深度后,凈高度達到4.8 m,且處于巖石相對穩定區域,即開始準備腰泵房施工。由于腰泵房施工期間,素混凝土整體支護無法及時進行施工,且腰泵房施工直線工期占用時間較長,為避免已開挖段井筒圍巖長時間暴露、風化,施工前先采用錨噴支護的方式對已開挖井筒進行支護。

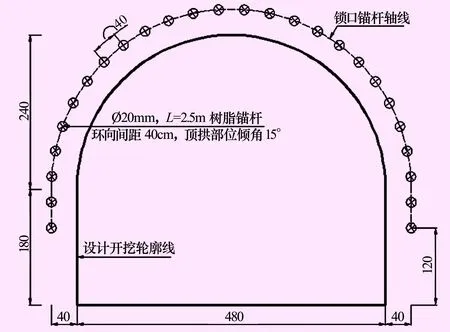

(3) 腰泵房施工前鎖口。腰泵房施工前,首先根據設計圖紙在井壁上放出其結構輪廓線。泵房掘進前首先采用(?20 mm;L=2.5 m)樹脂錨桿對開挖區域進行鎖口,腰泵房開挖前鎖口形式如圖4所示。

圖4 腰泵房鎖口立面圖 單位:cm

(4) 腰泵房開挖。腰泵房開挖遵循“淺眼、密孔、弱爆破、強支護”的施工原則,平洞開挖采用楔形掏槽,周邊進行光面爆破,平洞施工積碴,采用人工手持鐵鍬清理至洞外。蓄水池向下開挖部分采用手風鉆豎向造孔,楔形掏槽,裝藥方式與平洞相同,爆破后由于石碴距離較遠,該部分碴使用電動挖掘機將石碴從洞室內挖運至豎井內。

(5) 腰泵房支護。腰泵房施工過程中在每茬炮洞碴清理完成后及時跟進錨噴支護。腰泵房錨噴支護參數為:錨桿采用(?20 mm 、L=2.5 m)高強樹脂錨桿,間排距為70 cm×70 cm,采用Z2335樹脂藥卷灌注和?8 mm鋼筋網,網格間距為10 cm×10 cm;C25混凝土噴護,噴護厚度10 cm。噴混凝土料經地面拌和制完成后經皮帶輸送至距豎井工作面1.2 m后停下,打開吊桶卸料閘,將料傾斜至工作面隔水布上,人工上料進噴混凝土機。

(6) 腰泵房鎖口混凝土澆筑。腰泵房進洞段1 m采用C30混凝土進行鎖口,鎖口混凝土厚度30 cm。將預拌好的混凝土裝入底卸式吊桶內吊至事先準備好的溜槽上,打開底卸式吊桶底部卸閘,吊桶中混凝土經溜槽導入澆筑倉面內。混凝土入模后采用插入式高頻混凝土振搗器,混凝土澆筑分層高度不得超過振搗器作用部分長度1.25倍。采用“快插慢提”振搗方式,直到混凝土漿液上泛為止,振搗間距為400~500 mm左右。

3.4 三級排水系統施工

豎井采用三級抽排系統,逐級將井內工作面滲水集中抽排至井口。豎井一級排水由工作面抽排至吊盤,工作面出碴期間預留約50 cm深集水坑,內置風泵或者潛水泵接?50 mm橡膠軟管抽排至吊盤鋼板水池內;二級排水自吊盤采用臥泵將鋼板水池內滲水抽排至腰泵房水池內,二級排水管路吊盤附近10 m內采用橡膠軟管連接,以滿足吊盤避炮上下起落的需要,其余部分采用?108 mm焊管作為排水管路,焊管部分采用I20工字鋼固定于井壁之上,工字鋼預埋深度30 cm,外露約1 m,固定鋼管工字鋼豎向間距10~15 m;三級排水自腰泵房至井口,采用布置于腰泵房內2臺臥泵將水抽排至井口,采用布置于井壁?159 mm焊管作為排水管路,排水鋼管仍采用I20工字鋼固定,I20工字鋼設置參數與二級排水相同。由于豎井施工管道內回水壓力較大,水泵安裝期間在管道與水泵間安裝逆止閥。

4 結 語

經各方面努力,滲水專項治理措施在施工中取得了較為理想的成果,成功封堵了井壁滲水,改善了施工環境,加快了施工進度,達到了方案設計要求。截止日前,豎井開挖工作已全部完成,處理后的豎井井壁混凝土墻面干燥,無明顯滲水跡象,鉆孔注漿部位外觀平整。為同類型豎井治理滲水措施提供了技術參考。