凈水廠加氯系統的技術改造與優化

史 偉,馮 兵,鐘建東,汪 健

(蕪湖華衍水務有限公司 生產運行部,安徽蕪湖 241000)

由于液氯消毒成本較低、工藝成熟,液氯消毒在我國各地大中型自來水公司被廣泛應用。然而傳統的加氯控制方式由于控制模式簡單,在實際運行中經常出現加氯量過大或不足等問題,使水質安全得不到保證。針對這些問題,結合A水廠的平面布局和工藝、設備現狀,提出新增加氯點、改造加氯控制系統、在線余氯儀表布置、加氯設備更新等措施,最終在保障水質衛生指標安全、降低消毒副產物產生上取得了較好的效果[1]。

1 水廠工藝及加氯系統現狀

A水廠位于蕪湖市城南地區,供水量約為15萬m3/d,通過取水泵提升長江水后經過常規凈水工藝處理并供向城市管網。水廠常規凈水工藝主要采用混凝、沉淀、過濾、消毒的方式保證出廠水質,如圖1所示。圖中實線為改造前已實現的加氯點,虛線為改造前未實現的加氯點。

圖1 A水廠工藝流程圖Fig.1 Process Flow Chart of A WTP

A水廠消毒環節主要采用傳統的液氯投加工藝,加氯間配備兩組氯瓶(1 000 kg/瓶),一用一備,并設有蒸發器可實現液氯或氣氯投加,同時兩路之間設置壓力自動切換系統,以保證連續工作。目前前加氯投加點在折板反應池前端DN1400進水總管上,主要在夏季使用以增強除藻效果。后加氯投加點位于V型濾池DN1600出水總管上,主要保障出廠水余氯達到國家出廠水質標準。

水廠加氯設備主要由真空調節器、加氯流量調節控制部分、水射器等組成,加氯量主要通過人工經驗確定,加氯過程如圖2所示。

圖2 人工控制加氯法加氯過程Fig.2 Manual Control of Chlorination Process

2 存在的主要問題

2.1 后加氯點數量單一

目前A水廠采用前后“兩點加氯”,其中前加氯在去除水中的藻類及浮游生物的過程中氯消耗較大,在沉淀池出水處余氯量已接近為零。后加氯的加氯量是決定出廠水的余氯的主要因素之一,投加量較少將達不到消毒效果,而投加量較多時會帶來產生消毒副產物的風險[2]。

同時由于出廠水余氯受到清水池水力停留時間,一、二泵房開停泵,有機物含量等因素的影響,實際運行時僅僅通過單點后加氯投加實現準確加氯較難實現,對加氯工人的經驗要求極高。

2.2 加氯系統控制模式簡單

水廠加氯控制為開環控制運行。在PLC控制方式下,設備的運行取決于PLC的輸出控制,PLC將根據有效的輸出控制指令執行有關的控制邏輯,包括在自動模式下根據現場的實時工況以及事先設定的工藝參數自動對設備的運行做出控制和對被控設備的故障保護,在點動模式下執行人機操作界面對單臺設備的運行控制,以及在組合操作模式下對設備組的一步化控制。

人工輸入加氯量數值后,傳輸的加氯信號只有傾向作用,并無反向聯系。這種模式下控制精度較低,且抗干擾能力差,一旦受到外界條件(如水力條件、氣溫變化)的影響,加氯效果無法保證。

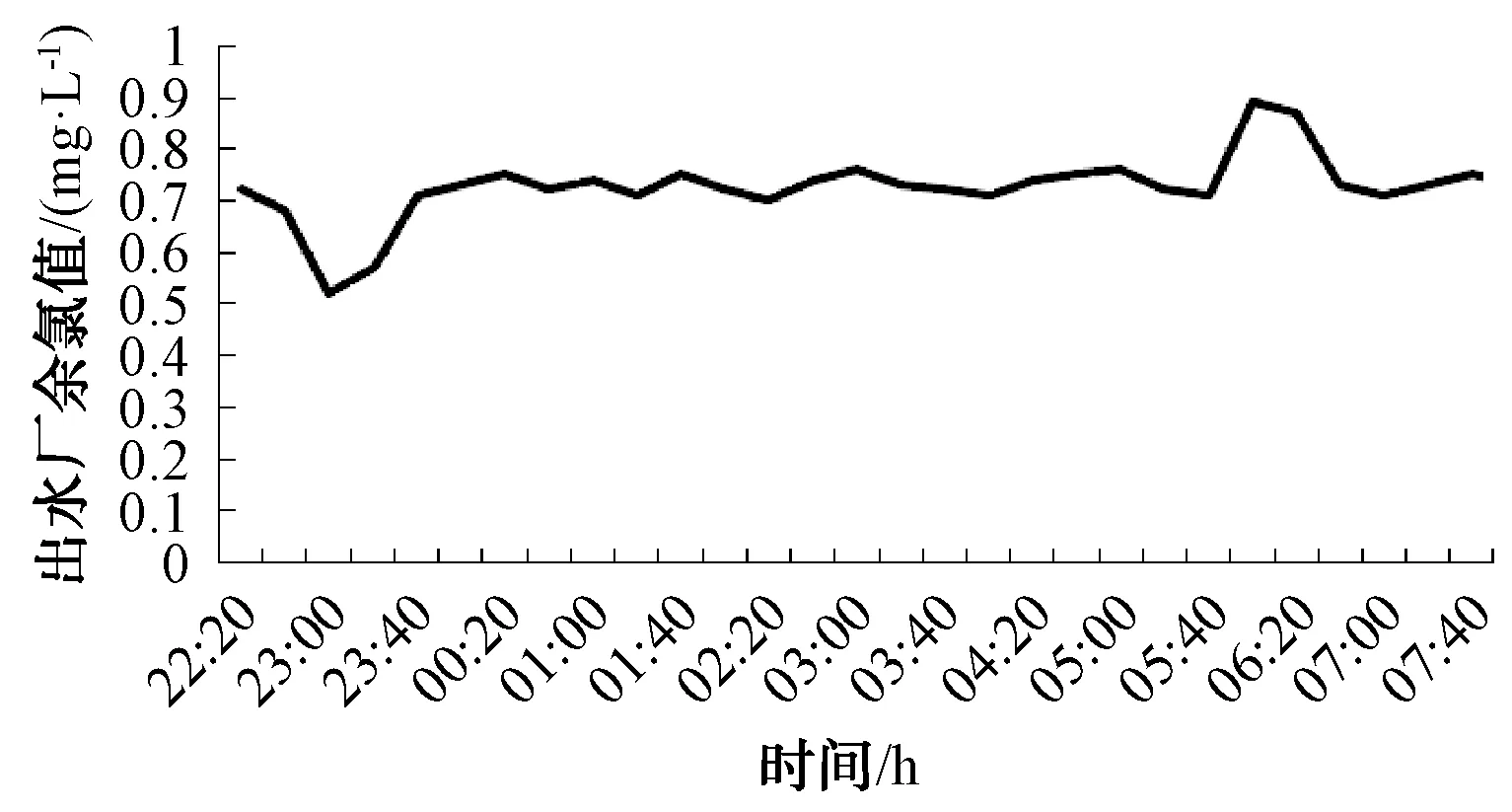

A水廠正常情況下出廠水余氯值控制為0.6~0.9 mg/L,為保證出廠水余氯穩定一般控制在0.7 mg/L。圖3為改造前某日22∶20到次日8∶00出廠余氯受取水泵流量變化的影響情況圖。在夜間23∶00和次日6∶00加減泵操作時,由于加氯控制系統較簡單,會出現短暫的出廠水余氯波動變化,直到人員干預調整投加氯量后才重新恢復穩定。

圖3 改造前A水廠某日22∶20到次日8∶00出廠水余氯變化Fig.3 Variation of Residual Chlorine in Time of 22∶00~8∶00 before Reconstruction

2.3 加氯設備及附屬配件老化

由于加氯設備使用年限較長,部分元件存在磨損現象,直接導致閥門反饋及輸出與實際情況存在偏差,除此之外設備老化對加氯機閥門開度,水射器吸口壓力、水射器管路等硬件裝置都有一定的影響。

3 改造措施

3.1 前加氯控制采用比例控制

實施改造后,將加氯量和取水量建立關聯,即取水流量儀的流量數據將反饋信號給PLC決斷,PLC根據取水流量的大小輸出相應執行命令來調節前加氯機閥門的開度,前加氯比例投加示意如圖4所示。

圖4 前加氯比例投加氯示意圖Fig.4 Schematic Diagram of Proportional Dosing of Chlorine

3.2 增設補加氯點

由于后加氯不能快速與水混合并發生反應,為實現加氯量更加準確,一方面技改時在吸水井上增加補加氯點進行微調解決濾后水加氯點的加氯負擔,當出廠水DN1200總管上的余氯儀數據接近內控余氯標準數值并呈逐漸下降趨勢時進行啟用投加。另一方面,為確保出廠水余氯量的穩定,改造時在清水池中重新優化在線余氯儀表安裝位置。取樣監測點位置計算如下:A水廠供水量為15萬m3/d,清水庫平面尺寸130 m×35 m×3.8 m,實際運行水深約3 m,采用多道隔板往復式流道布置,兩道隔板間過流寬度為5 m,在不考慮水流上下層流量影響的條件下可將清水庫中的清水簡化為理想的層流,廊道中的水流流速0.116 m/s。同時依據水廠余氯衰減經驗可初步確定30 min為最佳加氯點,因此結合實際水力計算后確定采樣點位置設置在清水池入口端209 m處,用來作為后加氯和補加氯的反饋信號,確保在進入吸水井前余氯正常合理,在出現異常時也可用補加氯點的余氯反饋信號數據。

3.3 增加原水氨氮異常報警

現階段,由于A水廠原水氨氮較低,常年原水氨氮濃度在0.15 mg/L以內,濾后水氨氮已低于檢測下限。加氯量主要根據出廠余氯值進行調整,尚未和氨氮進行關聯。然而由于突然水質污染風險及水質標準的逐年提高,安裝在線氨氮監測將有利于進一步保證加氯時不受到有機污染物的影響。當突發出現氨氮類水質污染時,通過報警裝置及時將加氯系統切換為手動控制模式,確保因自控系統未與氨氮建立聯系而出現故障[3-4]。

3.4 閉環控制系統的建立

根據A水廠加氯系統的硬件配置情況,計劃采用閉環加氯運行模式進行技術改造[5-6],該系統正常運行時為PLC自控運行,無需人工干預,當系統出現故障時自動切換至人工操作模式,更大程度保證了加氯系統的安全可靠。閉環加氯模式原理圖如如圖5所示。

圖5 閉環加氯模式Fig.5 Closed-Loop Chlorination Mode

閉環加氯正常情況下設定初始投加氯量進行后加氯投加,補加氯。當清水池中在線余氯儀表數據異常并反饋給控制系統后,PLC執行程度視具體余氯值對后加氯和補加氯環節進行加氯量調整。此外,補加氯點會再次根據出廠水余氯信號進行精確微調,這將作為水廠消毒工藝的最后屏障保證出廠水余氯達到國標和內控水質標準。

3.5 新增水射器及配套材料

由于A廠水射器工作出廠壓力為0.28~0.32 MPa,同時根據投加量實際需要設定新增補加氯的最大投加量為1.0 mg/L,那么單臺水射器的氯氣投加量為7.29 kg/h,根據水射器選型表選定型號545-0715。

表1 水射器選型表Tab.1 Water Injector Selection

同時為保障設備穩定運行,除對老舊加氯設備(真空調節器、加氯機、管道、蒸發器、閥門)更新外,需新增配套PLC控制柜、補加氯管道等以提高加氯系統的安全。

3.6 閉環加氯改造后運行效果分析

圖6為A水廠閉環加氯技術改造后的出廠水余氯變化。通過實施閉環加氯技術改造項目,水廠出廠水余氯值保持穩定,不會受到水量等多條件的影響而出現突變,進一步保證了出廠水質安全。

圖6 A水廠閉環加氯技術改造后的出廠水余氯變化Fig.6 Variation of Residual Chlorine in Finished Water After Reconstruction

4 結論

閉環加氯系統技改項目實施后使得A水廠在出廠水余氯控制上得到優化并取得水廠工藝提升的效果。

(1) 閉環控制系統使氯氣準確、安全地投加,很好地控制了出廠水余氯。

(2) 水廠的自動化水平提高向集團智慧水務的建設更進一步;

(3) 降低對水廠工藝運行工加氯操作對經驗的依賴。

(4) 形成多道屏障保證出廠余氯達標的加氯模式。