Ti-6Al-4V在高應變率下的 動態剪切特性及失效機理*

張煒琪,許澤建,孫中岳,仝 毅,黃風雷

(北京理工大學爆炸科學與技術國家重點實驗室,北京 100081)

鈦合金因密度小、熔點高、抗腐蝕能力優異及低溫變形性能好等優點,被廣泛應用于航空航天和國防等領域。Ti-6Al-4V在用于航空發動機、航天器和導彈藥型罩等結構時,難免受到強沖擊載荷的作用,材料的應變率可達到104s-1以上。在高應變率加載條件下,Ti-6Al-4V極易發生絕熱剪切失效[1]。因此,對于它在動態載荷下的剪切性能及失效機理的研究,具有重要的科學意義與工程價值[2-4]。

目前,在材料動態剪切特性的實驗研究中,多采用分離式霍普金森壓桿技術(SHPB)[5]對不同類型的試樣進行加載[6-12]。劉新芹等[13]采用該技術對兩種組織的Ti-6Al-4V進行了圓柱試樣和帽形試樣的沖擊實驗,研究了材料在不同應力狀態下的絕熱剪切敏感性差異,獲得了5×103s-1應變率下的應力曲線。Zhang等[14]利用SHPB裝置在3.9×103s-1應變率下對Ti-6Al-4V合金進行動態加載,發現斷口交替分布兩種不同特征的典型區域即韌窩區及平滑區,認為材料的失效包括韌性及脆性兩種斷裂模式。蘇冠龍等[15]采用單、雙邊剪切試樣對Ti-6Al-4V的失效模式和絕熱剪切帶的形成及擴展情況進行了研究。Landau等[16]通過對剪切壓縮試樣的沖擊加載,研究了Ti-6Al-4V的微觀組織演化特性。Guo等[17]采用片式雙剪切試樣對Ti-6Al-4V的沖擊剪切行為進行了研究,發現材料的斷裂受剪切區絕熱溫升的影響。Longère等[18]采用SHPB實驗裝置對帽型試樣和剪切壓縮試樣進行了測試,獲得了Ti-6Al-4V在102~103s-1應變率下的剪切力學響應,并發現在高應變率下材料較易發生失效,導致最大剪應變值較小。

由以上研究可知,在使用SHPB技術進行測試時材料的應變率一般在103s-1量級。近期,許澤建等[19-20]基于傳統SHPB技術提出了一種新型加載方法,可以在超過104s-1的應變率條件下對材料的剪切行為進行研究。本文中,采用該技術對Ti-6Al-4V材料的動態剪切特性進行研究,獲得材料的剪應力-剪應變曲線及失效參數,并對Ti-6Al-4V在不同應變率下的失效機理進行研究。

1 實驗方法

實驗材料為商用Ti-6Al-4V,主要成分分別為:w(Ti)=89.717%,w(Al)=5.900%,w(V)=4.080%,w(Fe)=0.090%,w(C)=0.020%,w(N)=0.020%,w(H)=0.003%,w(O)=0.180%。

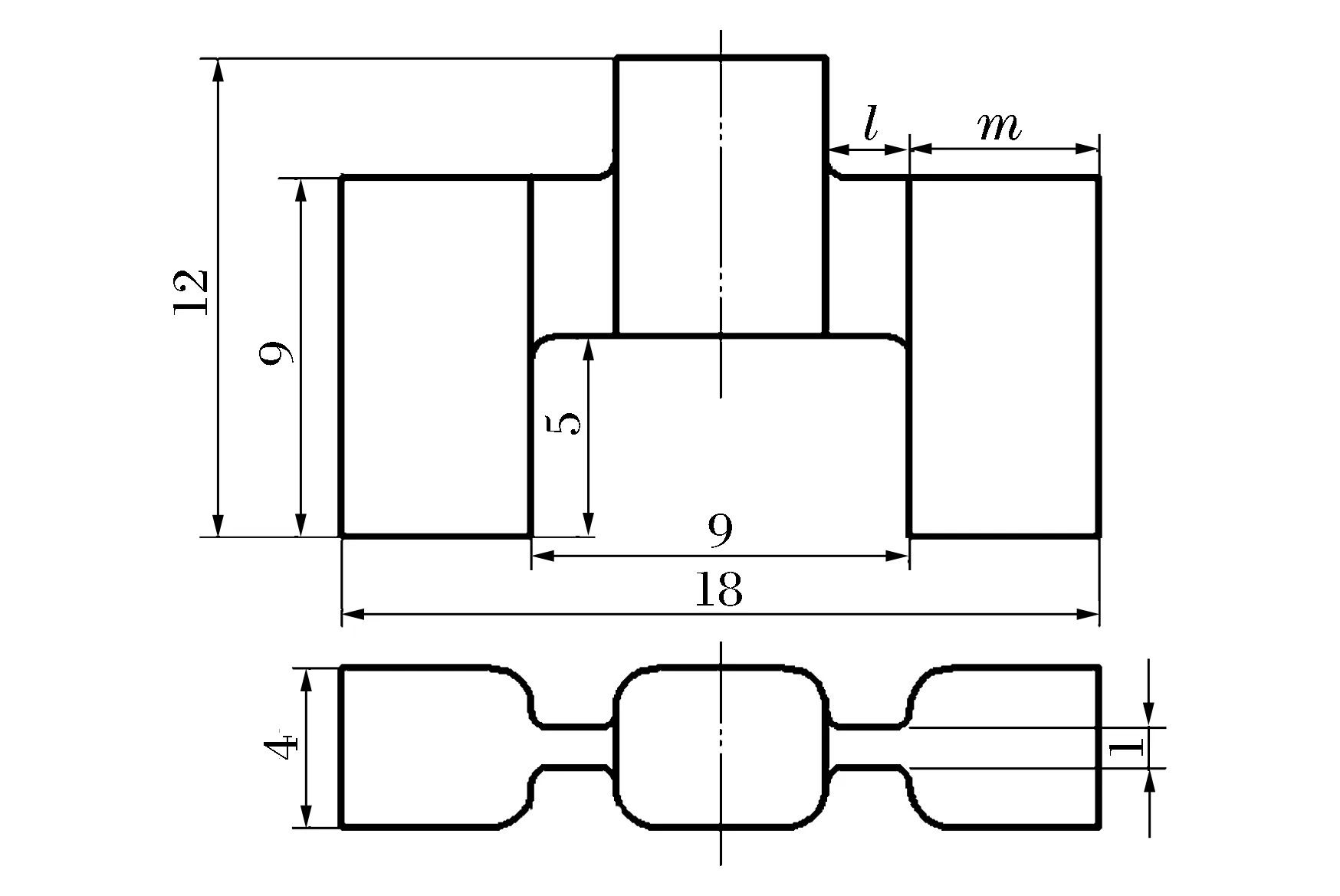

圖1 試樣結構示意圖Fig.1 Schematic diagram of sample

所采用的雙剪切試樣的幾何外形見圖1[19-20],試樣具有兩個尺寸相同的剪切區,通過改變其寬度可以獲得不同的剪應變率。本文中采用的試樣剪切區寬度為0.5 mm,SHPB壓桿直徑為19 mm,入射桿和透射桿的材料分別為18Ni鋼和7075鋁合金。采用圓形接頭配合Hopkinson壓桿以限制試樣的橫向位移,同時保證透射信號的準確性。此外,為避免桿內的應力波因反射造成對試樣的重復加載,還采用了單脈沖加載技術[21]。

根據一維應力波理論,壓桿和試樣界面處的力和位移曲線可以由壓桿中的應變信號得到,分別為[20]:

(1)

(2)

(3)

式中:t0是對試樣的加載時間,As和L分別是試樣剪切區的橫截面積和寬度。

2 實驗結果

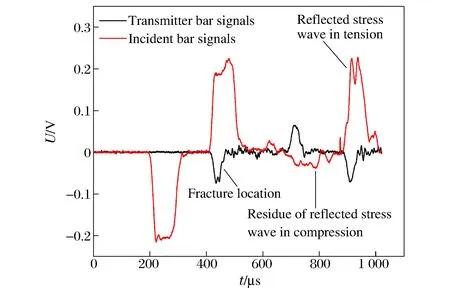

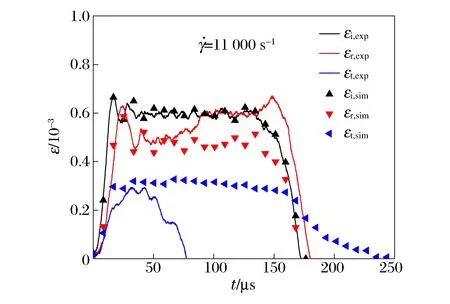

圖2為剪應變率為18 000 s-1的原始實

圖2 典型實驗波形圖Fig.2 Typical stress waves measured in Hopkinson bars

驗波形。由圖2可知,透射波波長較短(約40 μs),在447 μs時發生突降;同時,在反射波中出現脈沖信號的起跳。這說明,試樣在受載40 μs后發生斷裂,導致此后的入射波信號在桿端完全發生反射,形成反射波。由后繼的入射桿信號可知,反射波在入射桿端部經單脈沖系統[21]重新反射為拉伸波向試樣方向傳播,而且殘余壓縮波成分較小,說明實驗中的單脈沖效果較好,可以避免對試樣的重復加載。

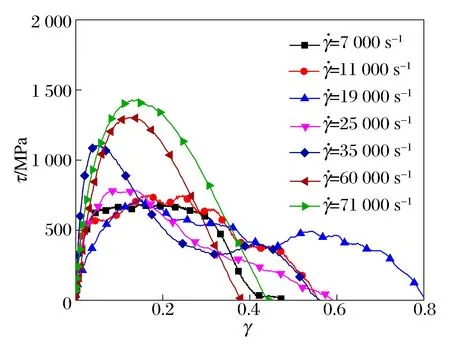

圖3 Ti-6Al-4V在不同應變率下 的剪應力-剪應變曲線Fig.3 Shear stress-shear strain curves of Ti-6Al-4V at different strain rates

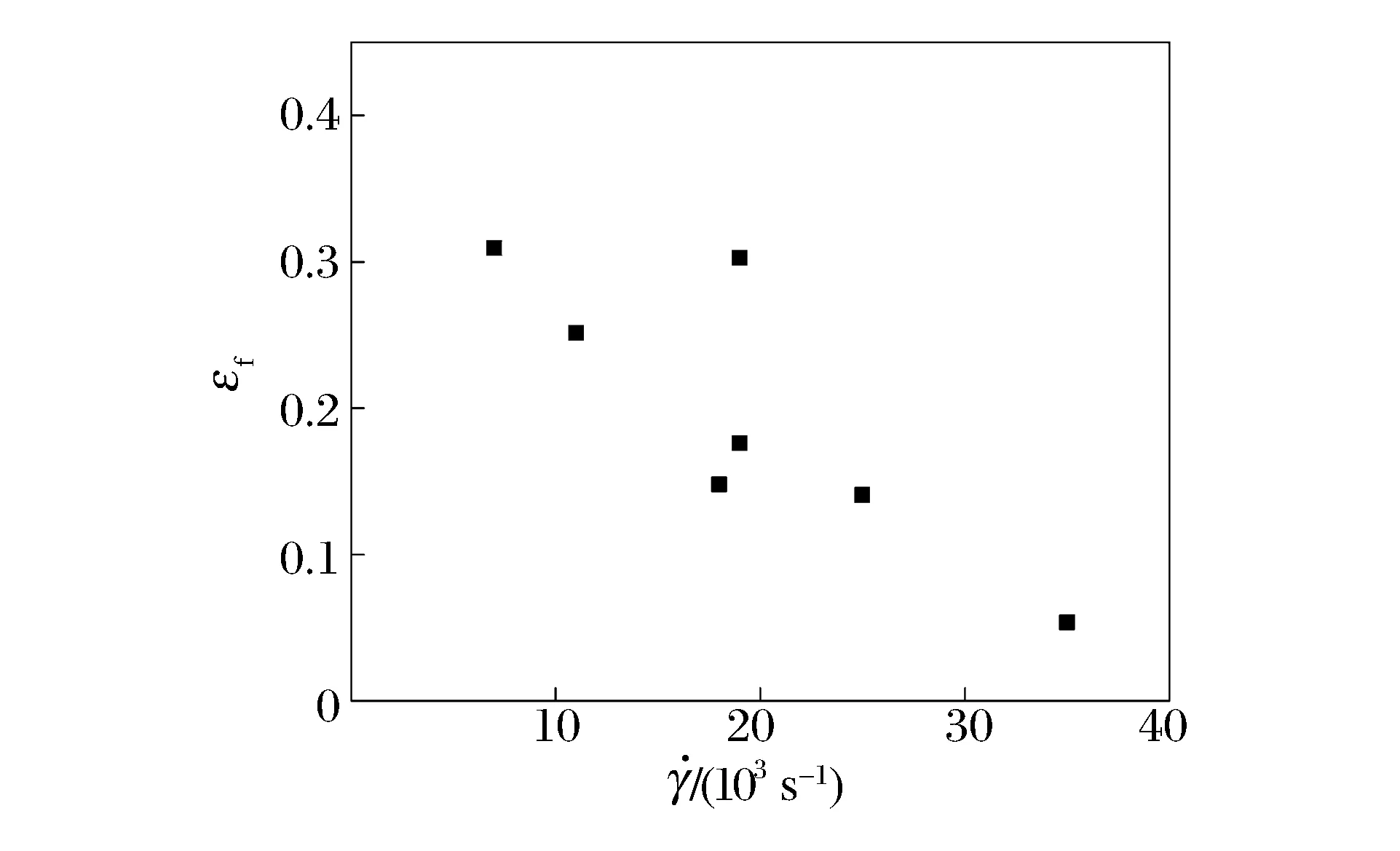

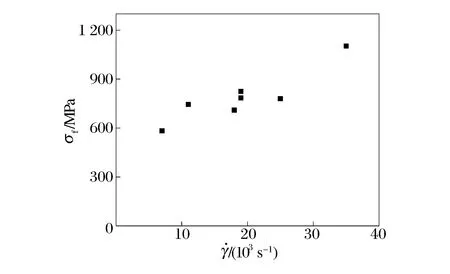

在不同剪應變率下得到的Ti-6Al-4V的部分剪應力-剪應變曲線,如圖3所示。隨著應變率由11 000 s-1上升至35 000 s-1,材料的流動應力水平逐漸升高,應變率強化效應較為明顯,但同時曲線流動段逐漸縮短,說明失效應變逐漸減小。在35 000 s-1時,材料的流動應力由峰值快速下降,此后只存在少量流動段。當應變率進一步升高時,材料的剪應力峰值進一步提高,但應力-應變曲線只存在一個波峰而沒有流動段。這是由于高應變率下,試樣在加載脈沖的上升階段便發生破壞,因而觀察不到流動應力。圖4~5分別為材料在不同應變率下的失效應變及失效應力。材料的失效應力隨應變率的提高而上升,存在明顯的應變率強化效應;而失效應變隨應變率的升高呈逐漸下降趨勢。Longère等[18]也發現該材料的失效應變隨著應變率的提高呈現下降趨勢,與本文結果一致。

圖4 Ti-6Al-4V在不同應變率下的失效應變Fig.4 Failure strains of Ti-6Al-4V at different shear strain rates

圖5 Ti-6Al-4V在不同應變率下的失效應力Fig.5 Failure stresses of Ti-6Al-4V at different shear strain rates

3 分析及討論

3.1 數值模擬

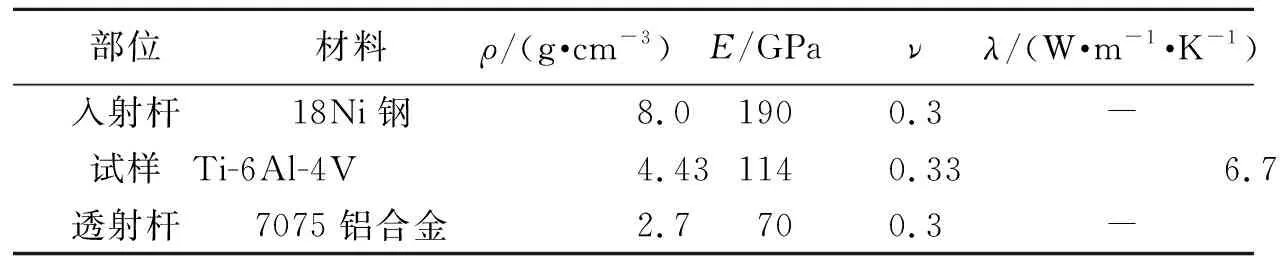

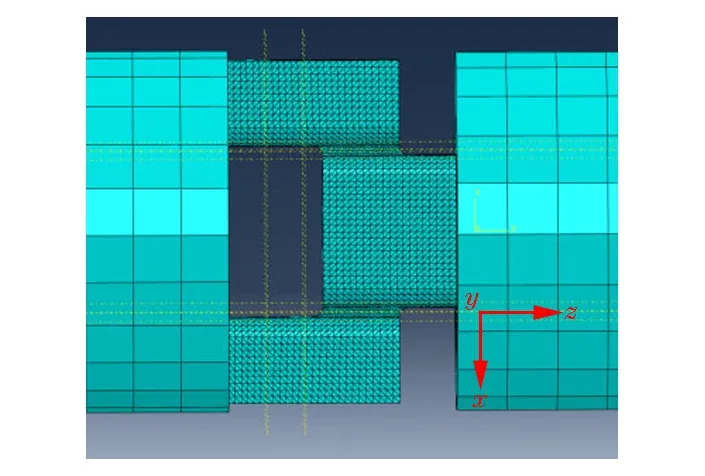

為了獲得試樣剪切區的應力應變場,本文中采用ABAQUS/Explicit有限元軟件對試樣的加載過程進行了數值模擬。采用三維實體建模,包括壓桿、試樣及圓形接頭。試樣端面與桿端均為“硬”接觸,不考慮摩擦效應。將實驗中得到的入射波作為初始條件加載于入射桿端。試樣和壓桿分別采用C3D10MT溫度位移耦合單元和C3D8R單元。對試樣剪切區網格進行了加密處理,以便更好地模擬剪切區內的應力應變變化。模型裝配圖如圖6所示。各部位的材料及參數見表1。

表1 數值模擬的主要材料參數Table 1 Material parameters in FE simulation

在數值模擬中,壓桿為彈性材料,試樣材料采用Johnson-Cook熱黏塑性本構模型[22],以準確模擬剪切區材料在變形過程的應變率和溫度效應。具體本構關系如下:

(4)

T*=(T-Tr)/(Tm-Tr)

(5)

以剪應變率為11 000 s-1的實驗數值模擬結果為例,將實驗和模擬得到的壓桿中的應變脈沖進行比較,如圖7所示。由圖可知,試樣發生失效前,模擬結果與實驗所測得的反射和透射信號均吻合較好。由于在模擬中未考慮材料的失效,但是試樣在實驗過程中發生斷裂,因此模擬獲得的透射應變脈沖時間長于實驗曲線。同時,由于試樣在大約40 μs時發生失效,因此在該時刻后入射脈沖全部反射回壓桿中,導致實驗所測得反射應變結果高于模擬曲線。由以上分析可知,模擬與實驗得到的波形吻合較好,模擬結果可以較為準確地反映實驗情況。

圖6 模型裝配圖Fig.6 Model assembly drawing

圖7 入射、反射和透射應變信號的實驗和模擬結果比較Fig.7 Comparison of incident, reflected and transmitted strain waves between experimental and simulated results

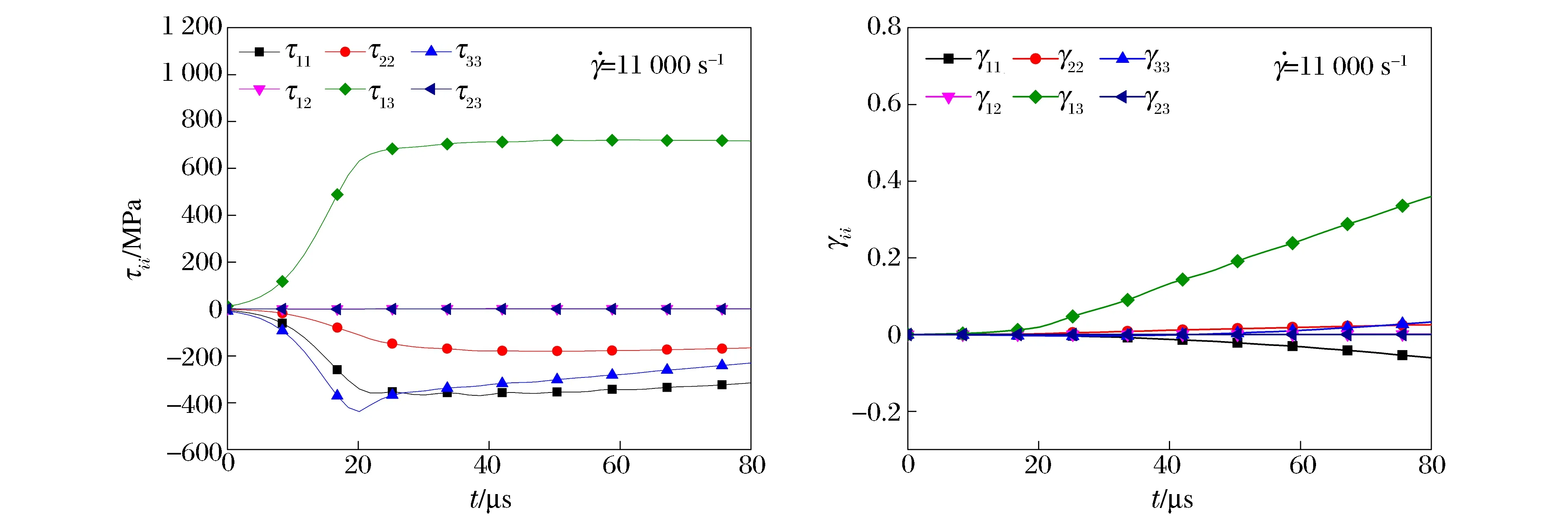

剪切區所有單元的各應力、應變分量的平均值隨時間變化曲線,如圖8所示。從圖8可以看出,從加載開始到試樣斷裂時的40 μs,試樣剪切區內的τ13和γ13明顯大于其他成分,而τ12、τ22、τ23和γ12、γ22、γ23等均較小。因此,試樣剪切區近似處于平面剪切狀態,剪切成分占主導。

圖8 試樣剪切區的應力、應變分量Fig.8 Stress/strain components in whole shear zone

假設材料處于理想的純剪切狀態,根據von Mises假定將實驗得到的剪應力轉化為等效應力:

(6)

由于材料變形較大,所以采用下式將剪應變轉化為等效應變[19]:

(7)

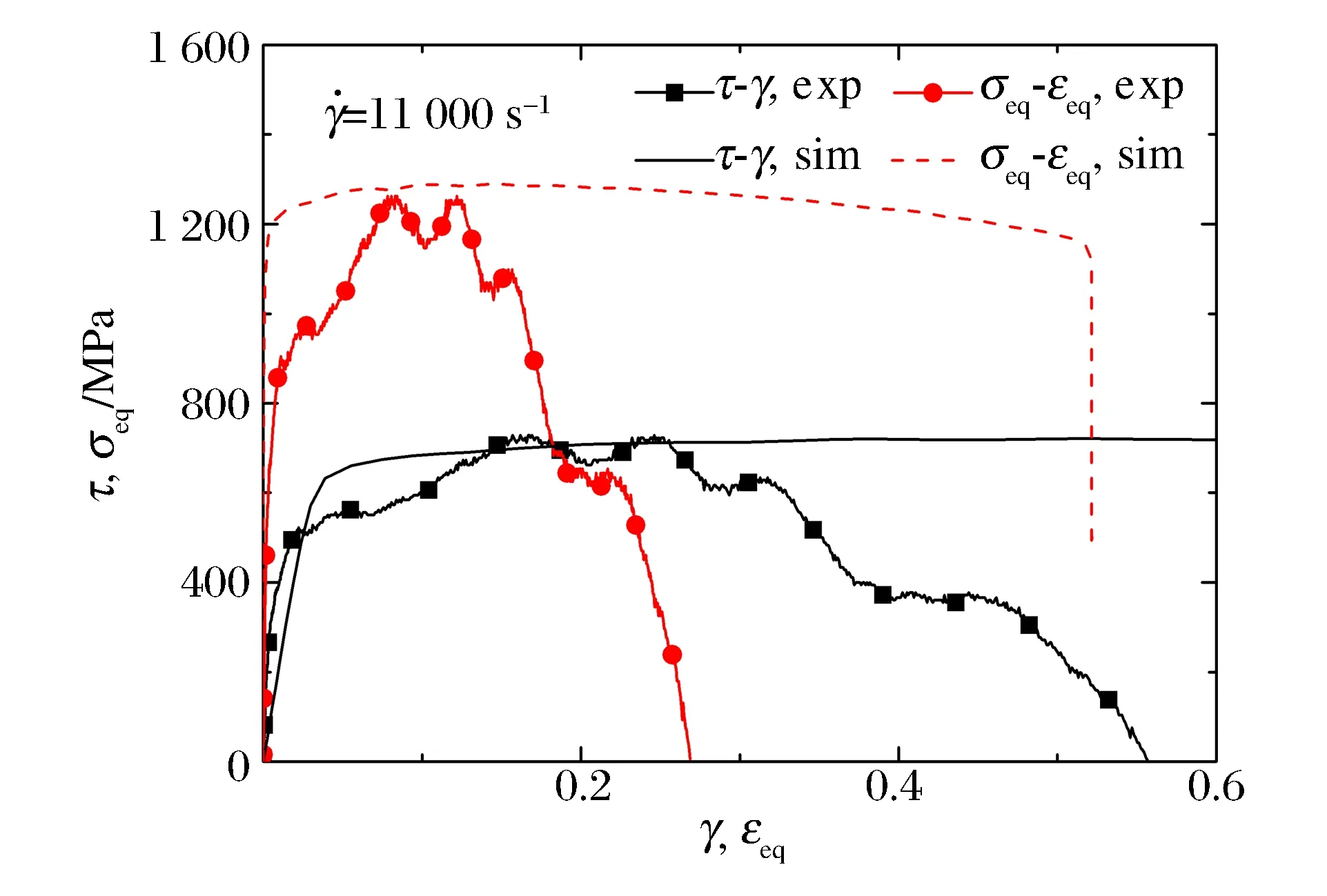

圖9 應力-應變曲線的實驗與數值模擬結果對比Fig.9 Comparison of stress-strain curves between experimental and simulation results

將11 000 s-1應變率下實驗獲得的剪應力和剪應變轉化為等效應力、等效應變,與模擬結果對比,如圖9所示。數值模擬得到的剪應力-剪應變曲線與實驗結果吻合較好,在試樣斷裂前兩者基本重合。另外,模擬輸出的等效應力隨著等效應變的升高呈下降趨勢,這是由于模擬中考慮了溫度對材料性能的影響,試樣在快速變形過程中剪切區內存在較大溫升,導致了材料的熱軟化現象,因此剪切區內材料的等效應力水平逐漸降低。在試樣發生斷裂時的等效應力為1 253 MPa,模擬結果誤差約為2.3%。在試樣斷裂前,模擬得到的剪切區平均等效應力略高于實驗結果,這是由于式(6)忽略了剪應力之外的其他應力分量,導致實驗得到的等效應力偏低。

3.2 失效分析

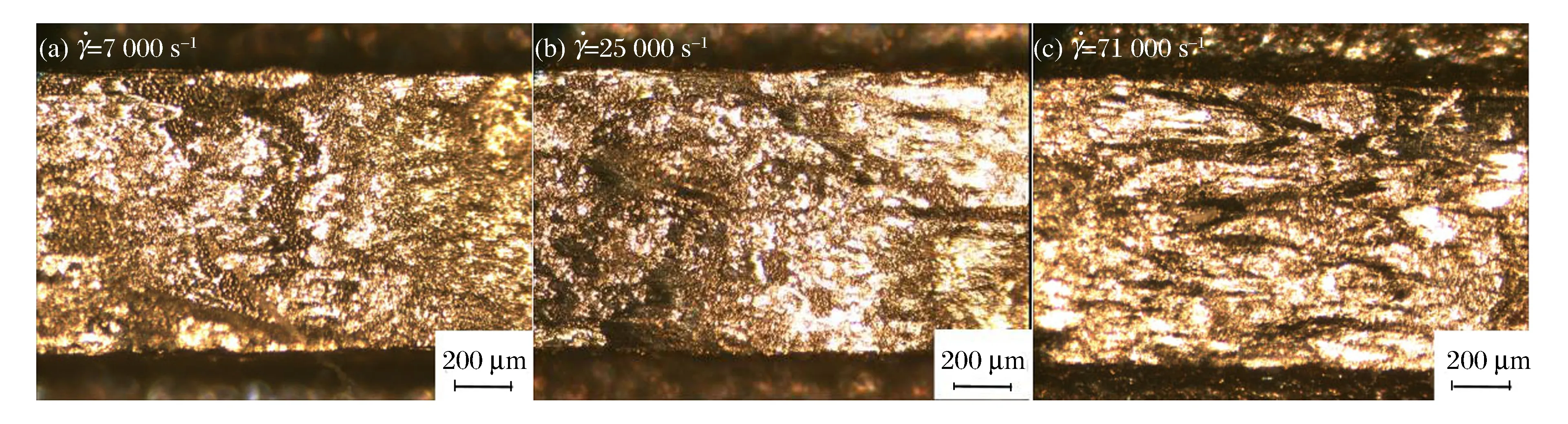

為研究材料在不同應變率下的失效機理,分別采用光學顯微鏡和掃描電鏡(SEM)對不同加載條件下的試樣斷口進行了分析。

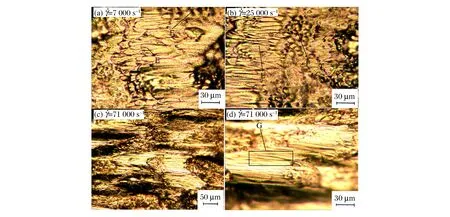

圖10 Ti-6Al-4V剪切斷口形貌Fig.10 Fractography of Ti-6Al-4V

圖11 Ti-6Al-4V剪切斷口形貌Fig.11 Fractography of Ti-6Al-4V

圖10~11分別是Ti-6Al-4V在不同應變率(7 000、25 000和71 000 s-1)下的剪切斷口的不同倍率形貌圖。由圖10可知,在7 000和25 000 s-1應變率下,試樣的斷口上均分布有大量顆粒狀區域及光亮區域。在較高應變率(25 000 s-1)下,斷口的光亮區域增多,且顆粒狀區域較為集中。當應變率進一步提升至71 000s-1時,顆粒狀區域有所減少且表面更為粗糙,斷口沿水平方向存在較多高低不平的黑色條狀區域。針對不同應變率下的斷口形貌進行高倍觀察(見圖11),可見:應變率為7 000和25 000 s-1時,顆粒狀區域和光亮區域分別為韌窩(見圖11(a)、(b)中F)和拉伸韌窩(見圖11(a)、(b)中E);當應變率達到71 000 s-1時,斷口表面凹凸不平,存在不同高度的臺階區域(見圖11(c)),黑色條狀區域經放大后發現為臺階邊緣;另外,高應變率斷口中的光亮區域(見圖10(c))經放大后較為光滑,表現為大量的河流花樣(見圖11(d)中G)。

由以上分析可知,Ti-6Al-4V的沖擊剪切斷口存在大量的韌窩及拉伸韌窩,而且隨著應變率的升高拉伸韌窩的數量不斷增加。在較高應變率下,斷口表面出現凹凸不平的臺階狀區域,同時出現大量較為光滑的河流花樣。以上現象說明在沖擊剪切作用下,Ti-6Al-4V的失效模式隨應變率的升高而存在韌窩→拉伸韌窩→臺階及河流花樣的過渡。在較低應變率下,Ti-6Al-4V在沖擊剪切過程中材料內部微孔洞形核、長大并最終連接形成韌窩,韌窩在高速變形中形成拉伸韌窩。在更高的應變率下,裂紋沿不同平面急劇擴展并連接形成臺階,同時拉伸韌窩在裂紋面的滑動下急劇變形形成河流花樣。

采用SEM對試樣斷口進行進一步分析可知,不同應變率下的斷口內均存在拋物線形韌窩區(見圖12中G)以及光滑的河流花樣(見圖12中H)。隨著應變率的升高,斷口內韌窩被拉伸的痕跡更加明顯,而且河流花樣面積逐漸增加。當應變率達到71 000 s-1時,存在較多的臺階狀痕跡(見圖12(c)中S)。這是由于,在高速沖擊作用下試樣剪切區的不同位置處均出現剪切滑移帶,隨著變形量的增加,在滑移帶內形成裂紋[23]。處于相鄰平面裂紋前沿移動最終相遇,從而形成臺階。以上現象與金相顯微鏡的觀察結果相一致。

圖12 Ti-6Al-4V斷口的SEM形貌Fig.12 SEM microstructure of Ti-6Al-4V fracture surfaces

由以上分析可知,高速沖擊下材料斷口形貌主要為韌窩及韌窩演化形成的河流花樣,材料的失效模式主要表現為韌性斷裂。值得指出的是,Zhang等[14]發現,Ti-6Al-4V圓柱試樣在較低應變率的沖擊壓縮下所形成的斷口中河流花樣表現出脆性斷裂特性,材料斷裂失效行為體現為韌性及脆性斷裂兩種模式。本研究與上述結論不同的原因可能有:(1)材料的受力狀態不同。由數值模擬可知,本研究所采用的剪切試樣剪切區內呈平面剪切狀態,而圓柱試樣在受壓縮的過程中可能因端面摩擦等原因,而使得材料內部呈現三維應力狀態。(2)應變率不同。本研究中剪切應變率大都在104s-1以上,而上述研究的軸向壓縮應變率為3 900 s-1。材料在不同的受力狀態及應變率下均可能出現不同的失效模擬和規律,其具體區別尚待進一步深入研究。

綜上所述,沖擊剪切下隨應變率的升高,Ti-6Al-4V材料表現出不同的失效機理及微觀組織演化行為。在高速剪切條件下斷口內存在韌窩、拉伸韌窩及河流花樣。其中韌窩在沖擊剪切作用下演化為拉伸韌窩,拉伸韌窩在絕熱溫升及斷面錯動下可形成河流花樣。隨著應變率的升高,Ti-6Al-4V的失效機理存在韌窩→拉伸韌窩→臺階及河流花樣的演化過程,材料的失效表現為韌性斷裂模式。

4 結 論

采用基于SHPB的新型加載技術,對Ti-6Al-4V材料在超過104s-1剪應變率下的動態剪切特性進行了實驗研究。并結合數值模擬,對剪切區的受力狀態進行了分析。通過試樣斷口分析,研究了材料在不同應變率下的失效機理及微觀組織演化行為。所得結論總結如下。

(1)獲得了材料在超過104s-1剪應變率條件下的剪應力-剪應變曲線及失效參數。在該應變率下,材料的流動應力存在明顯的應變率強化效應。隨應變率的增加,材料的失效應力逐漸增大,而失效應變逐漸減小。

(2)通過數值模擬可知,剪切區內剪應力、剪應變成分占主導,材料基本處于平面剪切狀態,應力應變場分布較為均勻。數值模擬得到的剪應力-剪應變曲線與實驗結果吻合較好,可以準確反映材料在沖擊剪切作用下的力學特性。

(3)通過對試樣斷口進行觀察分析可知,隨著應變率的升高Ti-6Al-4V的失效機理存在由韌窩、拉伸韌窩至臺階及河流花樣的演化過程,材料的失效模式主要表現為韌性斷裂。