基于激光干涉測試技術的分離式 Hopkinson壓桿實驗測試系統*

張 振,王永剛

(寧波大學沖擊與安全工程教育部重點實驗室,浙江 寧波 315211)

分離式Hopkinson壓桿(split Hopkinson pressure bar, SHPB)技術由Kolsky[1]于1949年提出,也被稱為Kolsky桿實驗技術,該技術已廣泛應用于研究材料在高應變率下動態力學性能[2-4]。目前,很多高校或研究單位都有SHPB實驗裝置。在SHPB實驗中,一直存在一個困惑的問題,就是實驗結果的可靠性一直受到質疑,這大大制約了SHPB實驗技術的發展。

SHPB實驗受到許多技術因素影響,如試件尺寸、端面的摩擦效應、試件的應力/應變均勻性、加載波形等[5-8]。除了上述這些技術因素,測試系統的人為因素影響也非常關鍵。傳統的SHPB測試系統是應變片電測法,但測量準確性強烈依賴于應變片與桿之間粘接狀態、靈敏度系數動態標定以及位置的準確性等因素。這些因素顯然與操作人員的技能密切相關。為了實現SHPB實驗中測試系統標準化,需要盡量消除人為因素的干擾。近年來,非接觸式光學應變測量技術發展迅速。基于超高速相機和數字圖像相關性方法(digital image correlation, DIC),試件全場應變測量技術被逐漸應用于SHPB實驗[9-11]。該技術不僅可獲取試件應變信息,還可檢驗試件應變分布均勻性問題。以平行激光作為光源,有學者提出了非接觸式激光應變測量技術,即通過監測加載過程中試件的直徑變化,再基于體積不可壓縮假定,進而求得試件的軸向應變[12-13]。相比傳統的應變片測試技術,非接觸光學應變測量技術可以較好地實現試件應變的準確測量,但該技術不能解決試件中應力實時測量問題,還需借助應變或應力傳感器來監測試件中應力時程,最終得到試件的應力應變曲線。

其實,在SHPB實驗過程中,除了監測應變、應力,還有一個非常重要的物理量即粒子速度可以監測。根據應力波傳播理論,由粒子速度可以方便求出應力或應變。基于光學多普勒頻移,人們發展了任意反射面激光粒子速度干涉儀(velocity interferometer system for any reflector, VISAR)[14],監測試件表面的粒子速度時程,VISAR適用于測量高速運動的粒子,如在氣炮或炸藥爆轟加載條件下的粒子運動。然而,在SHPB實驗中,桿與試件中粒子運動速度較低,VISAR并不適用。近年來,發展了全光纖激光干涉測速儀[15](在我國稱為displacement interferometer system for any reflector, DISAR;國際上稱為photonics Doppler velocimetry, PDV),具有體積小、結構緊湊、環境適應性強、易于使用和維護等優點,特別在VISAR的測試盲區(幾米每秒至毫米每秒的低速),全光纖激光干涉測速儀的表現也能令人滿意。因此,許多學者嘗試把全光纖激光干涉測速儀應用于SHPB實驗中。Wu等[16]把PDV技術與PVDF應力計相結合,作為SHPB實驗的測試系統,以鋁合金材料為例,驗證了測試方法的有效性。Lea等[17]把PDV技術應用于直接撞擊Hopkinson壓桿實驗中。

本文中,擬基于雙探頭的全光纖激光干涉測速技術,搭建SHPB實驗的非接觸式光學測試系統。以典型的韌性材料鋁合金和脆性材料PZT鐵電陶瓷為例,通過與傳統的應變片電測技術以及DIC技術的測量結果對比分析,驗證全光纖激光干涉測速系統在SHPB實驗中應用的有效性和可靠性。新的激光干涉測試技術可減小人為因素的影響,這有助于SHPB實驗測試系統標準化。

1 激光多普勒測速原理

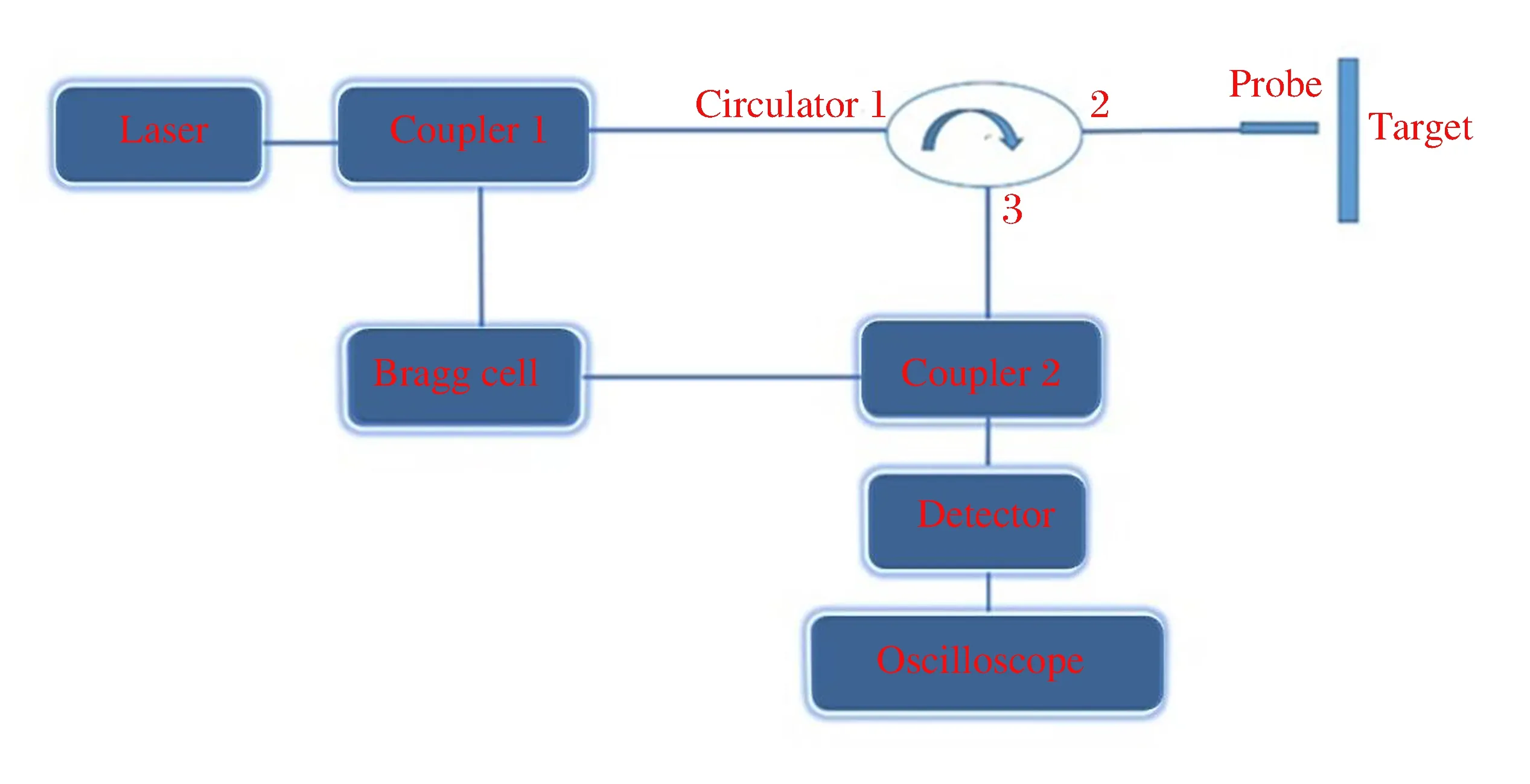

圖1 激光多普勒測速原理示意圖Fig.1 Scheme of photonics Doppler velocimetry

如圖1所示,從He-Ne激光器中發出頻率為f0(波長633 nm)的激光進入1×2光纖分束器耦合器1后被分成2路。一部分激光作為參考光經由聲光調制器直接進入耦合器2,頻率不變;而另一部分激光通過光纖環行器2端注入探頭,并從探頭照射到待測移動目標上,探測光在目標上發生反射,部分反射光被探頭收集,反射信號光發生多普勒頻移,頻率變為fs,再次進入環形器后,作為信號光從端口3進入耦合器2。信號光和參考光合束后產生干涉,干涉光進入探測器,經光電轉換后由高帶寬的示波器記錄。多普勒頻移fd和目標運動速度之間關系為:

u(t)=λfs-f0)/2=

λfd/2

(1)

式中:λ是激光的波長。對示波器記錄的激光干涉信息采用短時傅里葉變換方法進行頻域分析,提取出多普勒頻移,即可用式(1)得到被測目標的運動速度。通過聲光調制器,可實現對速度方向的判斷。速度時程是隱藏在激光干涉信號的頻域中,與光強變化無關,因此測試系統的抗干擾能力較強。

2 實驗方案

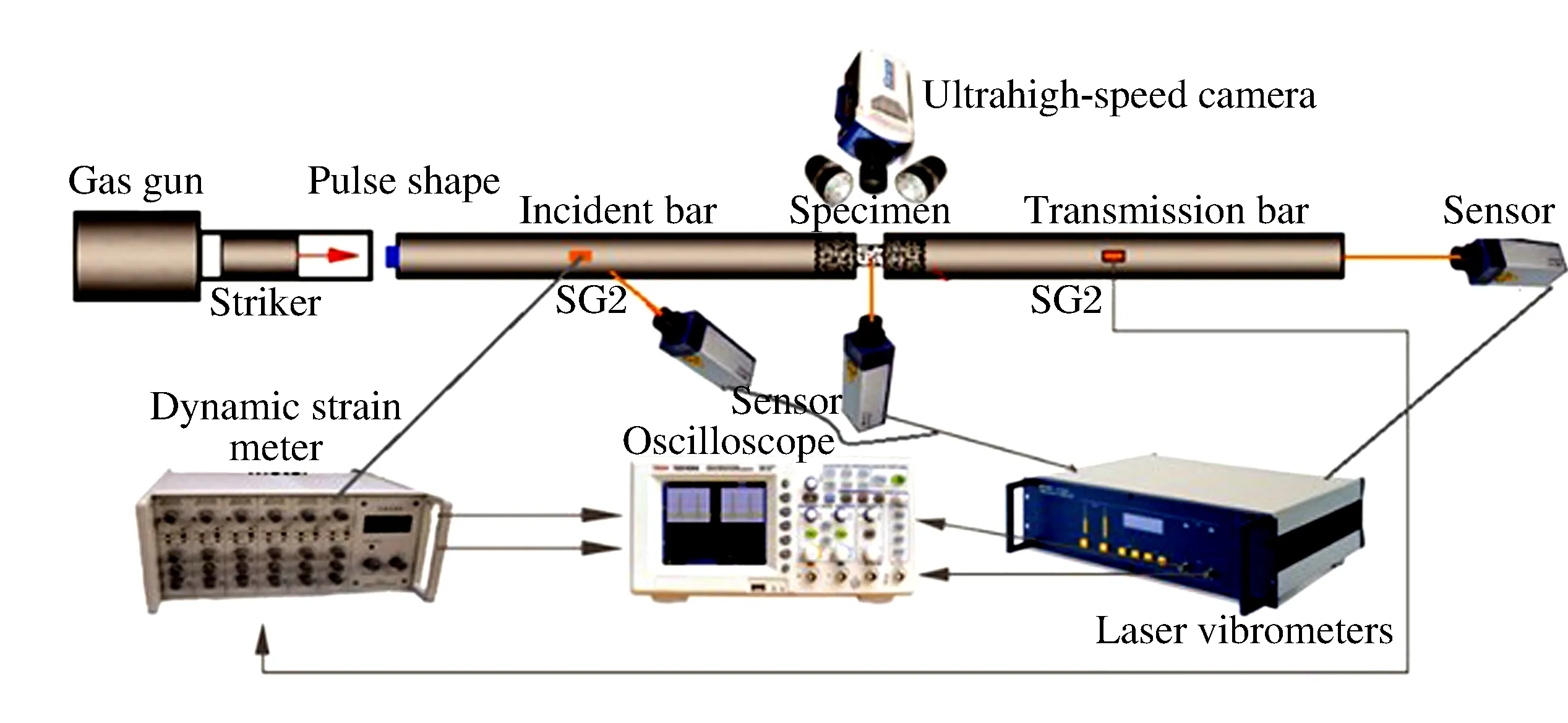

圖2 SHPB實驗裝置和測試系統示意圖Fig.2 Setup of SHPB with different measurement systems

(2)

式中:E、A和c0分別是桿的彈性模量、橫截面積和彈性縱波波速,As和Ls分別為試件橫截面積和高度。傳統的應變片電測技術測量準確性受到粘貼技術、動態標定、電磁干擾等許多因素的影響。這里,基于Polytec HSV-100-V40型雙探頭全光纖激光干涉測速儀,搭建SHPB實驗的非接觸式光學測試系統。該測速儀的量程為0~40 m/s,最高帶寬250 kHz,滿足了SHPB實驗中速度測量的要求。干涉信號由高采樣率的示波器采集。

采用激光干涉測速技術替代應變片電測技術,獲得輸入桿和輸出桿中軸向粒子速度v(t)。根據一維彈性應力波理論,可知:

ε(t)=v(t)/c0

(3)

將式(3)代入式(2),得:

(4)

式中:vr(t)和vt(t)分別是反射波和透射波的軸向粒子速度。翁繼東等[19]、楊軍等[20]采用激光探頭正對著桿端部的橫截面來監測桿中軸向粒子速度,檢驗了全光纖激光干涉測速技術在低速測量時的有效性。在SHPB實驗中,輸入桿和輸出桿之間夾持著試件。對于輸出桿來說,激光探頭可以正對著桿自由端橫截面中心處,根據應力波理論可知桿自由端測得的粒子速度vf(t)是桿中粒子速度vt(t)的2倍。對于輸入桿而言,激光不能正入射橫截面,難以獲取入射波和反射波的軸向粒子速度,導致不能利用式(4)來計算試件的應變。這里,我們采用激光沿徑向正入射試件來監測試件在動態壓縮過程中徑向膨脹速度vR(t),然后換算成試件的軸向應變。在彈性變形階段,試件的徑向工程應變εR(t)與軸向工程應變εe(t)之間滿足泊松比關系,即:

(5)

在塑性變形階段,基于塑性變形體積不變的假定,有:

(6)

由此,得到塑性變形階段的試件軸向工程應變為:

(7)

式中:μ是試件材料的泊松比,Rs和R分別是試件的初始半徑和實時變徑,te和tf分別是試件彈性變形結束時間點和總變形結束時間點。由式(5)和(7)得到試件的工程應變時程,再由式(4)得到試件的工程應力,經時間同步處理后,消去時間,即得試件的應力應變曲線。上述的激光沿徑向正入射于試件外表面的測試技術,稱為激光正入射測試技術,比較適用于塑性變形能力強的金屬材料。

對脆性的陶瓷或混凝土材料而言,試件的軸向壓縮破壞應變很小,徑向膨脹變形能力很弱,激光干涉測速技術難以有效地監控微弱的徑向膨脹速度,需要另辟蹊徑。在簡述全光纖激光干涉測速原理中,速度隱藏在激光干涉信號的頻域中,與光強變化無關。激光照射在運動物體表面上時,不需要發生鏡面反射,因此激光可以斜入射于輸入桿表面測量點。通過在測量點粘貼漫反射薄膜,提高反射激光被探頭吸收的效率,使得部分帶頻移信息的激光被接受,通過頻譜分析可以測得沿激光照射方向的粒子速度vmeas(t)。如果激光入射方向與桿的軸向夾角為α,則輸入桿中沿軸向的粒子速度vaxial(t)為:

(8)

由此來看,可以采用激光斜入射方法來解決輸入桿上軸向粒子速度測量問題,再利用式(4), 可獲得試件的應力應變曲線。該測試技術稱為激光斜入射測試技術。

整個SHPB實驗的非接觸光學測試方案示意圖,如圖2所示。激光干涉測試系統主要是由激光干涉儀和兩個激光探頭組成。采用激光正入射測試技術時,一個激光探頭正入射試件,另一個探頭正入射透射桿自由面;而采用激光斜入射測試技術時,則把正入射試件的探頭前移到入射桿中部,并以一定的角度斜入射入射桿。同時,為了對比分析,還通過超高速相機實時監測了試件的變形散斑圖像,再結合DIC分析得到試件的應變信息。

3 典型實驗結果分析

3.1 激光正入射測試技術

使用直徑為14.5 mm的SHPB實驗裝置,輸入桿和輸出桿的長度均為1.2 m,子彈長為300 mm,材料都是高強鋼,密度為7 850 kg/m3,彈性模量為206 GPa。實驗材料選擇2024高強鋁合金,圓柱形試件的高度和直徑均為6 mm。為了對比分析測試結果的有效性,實驗中采用3種獨立方法來監測試件的變形,即激光干涉測速技術、傳統的應變片電測技術和基于超高速相機的數字圖像相關性的全場應變測量技術,具體的測試方案如圖2所示。實驗前,在試件一側噴涂散斑,通過超高速相機對試件變形過程進行監測,拍攝頻度為106s-1,圖像分辨率為924像素×768像素;對試件另一側進行適當拋光處理或粘貼漫反射薄膜,提高激光照射時反射效果。

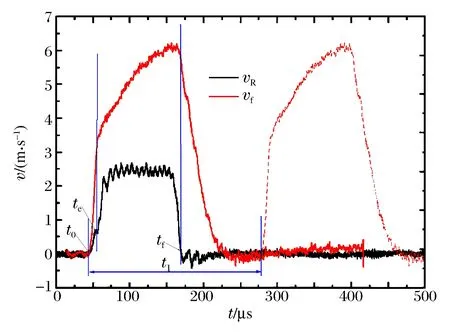

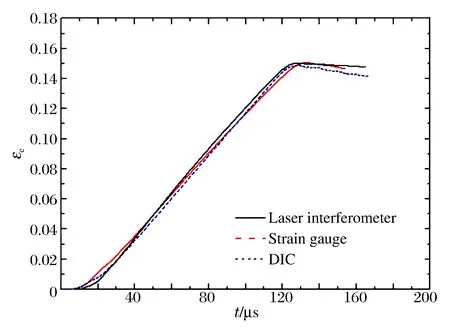

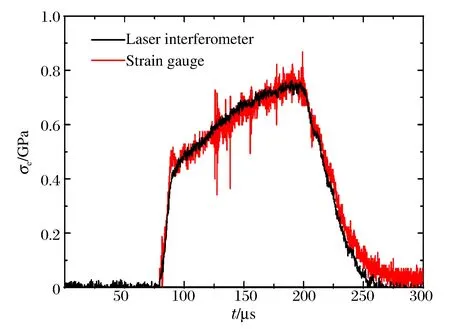

圖3給出了激光干涉法實測的試件徑向膨脹速度vR和輸出桿自由端粒子速度vf曲線。在vR曲線觀察到的上升沿的中下部出現了明顯的轉折點,該點可能是試件從彈性變形向塑形變形轉變點,所對應的時間定義為te。vf曲線本質上反映了試件的應力變化,相對于vR進行時間同步處理,發現vf曲線上反映材料屈服的特征點所對應的時間也恰好在te,這就驗證了上述猜測的正確性。另外,對比vR和vf曲線可以看到,在試件塑性變形階段vR基本恒定,這表明試件在塑性變形過程中基本維持了恒應變率。基于vR曲線,根據式(5)和(7),計算得到試件的軸向應變曲線,如圖4所示。基于vf曲線,根據vf=2vt和式(4),計算得到試件的工程應力曲線,如圖5所示。圖6給出了應變片電測法得到的輸入桿和輸出桿上的εi(t)、εr(t)和εt(t),由式(2)計算得到試件的工程應變和工程應力也顯示在圖4~5中。激光干涉法的測量結果和應變片電測法的測量結果一致。采用商業DIC軟件(Correlated Solutions公司VIC2D)對高速相機拍攝的試件高速變形過圖像進行處理,得到了試件全場工程應變結果,然后提取出試件中部(與激光測量的位置相對應)的平均應變,如圖4所示。對比圖4中3組試件工程應變測量結果,顯然3種方法的測量結果是自洽的。圖5給出了工程應力曲線對比,清楚地顯示激光干涉測試技術比應變片電測技術具有更好的抗干擾能力。由此看來,對于塑性變形能力強的材料,激光正入射測試技術是完全可行的。

圖3 徑向膨脹速度和自由端粒子速度曲線Fig.3 Radial velocity profile of specimen and free surface velocity profile of transmission bar

圖4 工程應變曲線對比Fig.4 Comparison of engineering strain profiles measured by different methods

圖5 工程應力曲線對比Fig.5 Comparison of engineering stress profiles measured by laser and strain gauge

圖6 入射波、反射波和透射波的應變曲線Fig.6 Strain profiles of incident wave, transmitted and reflected wave

3.2 激光斜入射測試技術

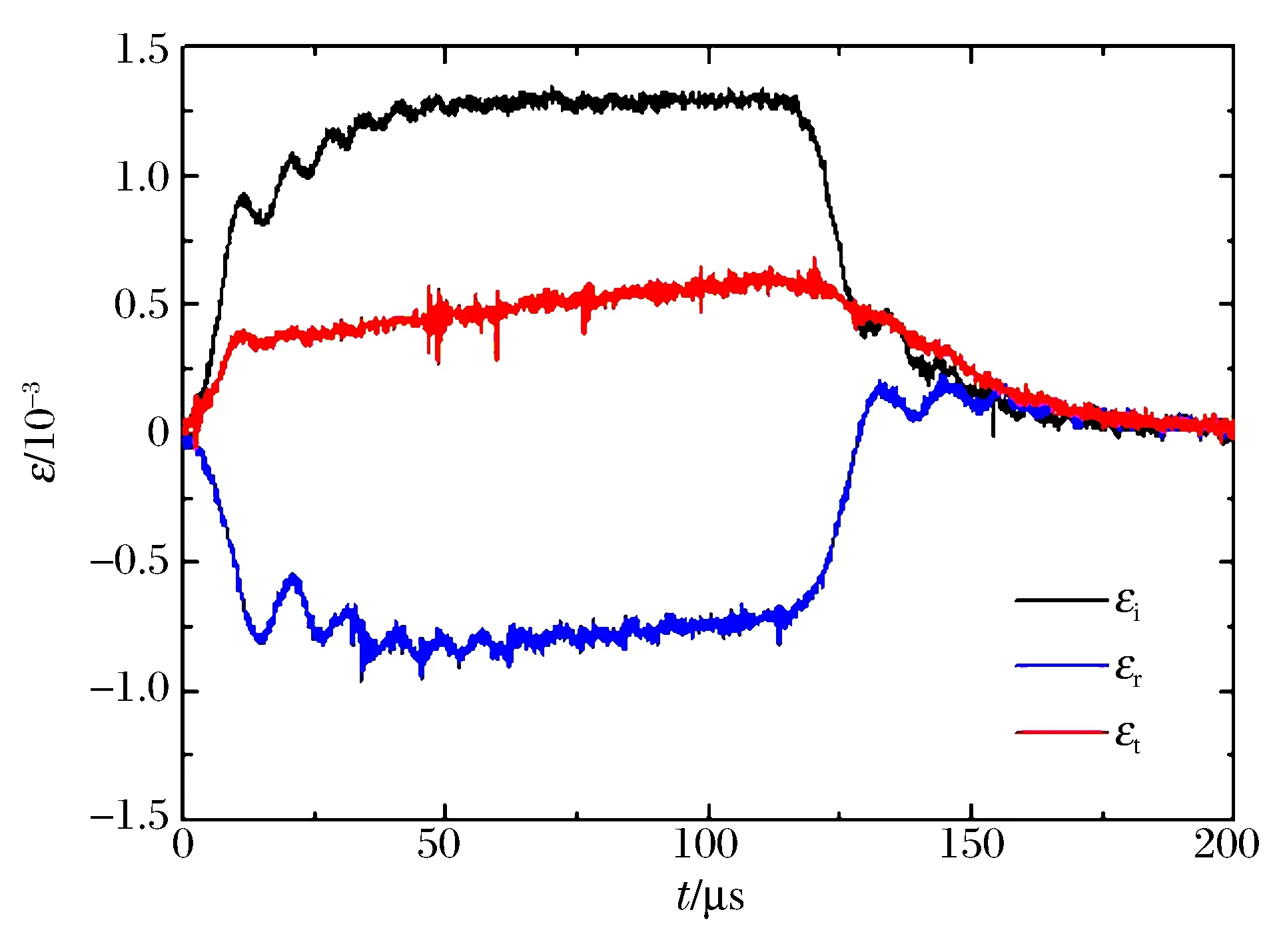

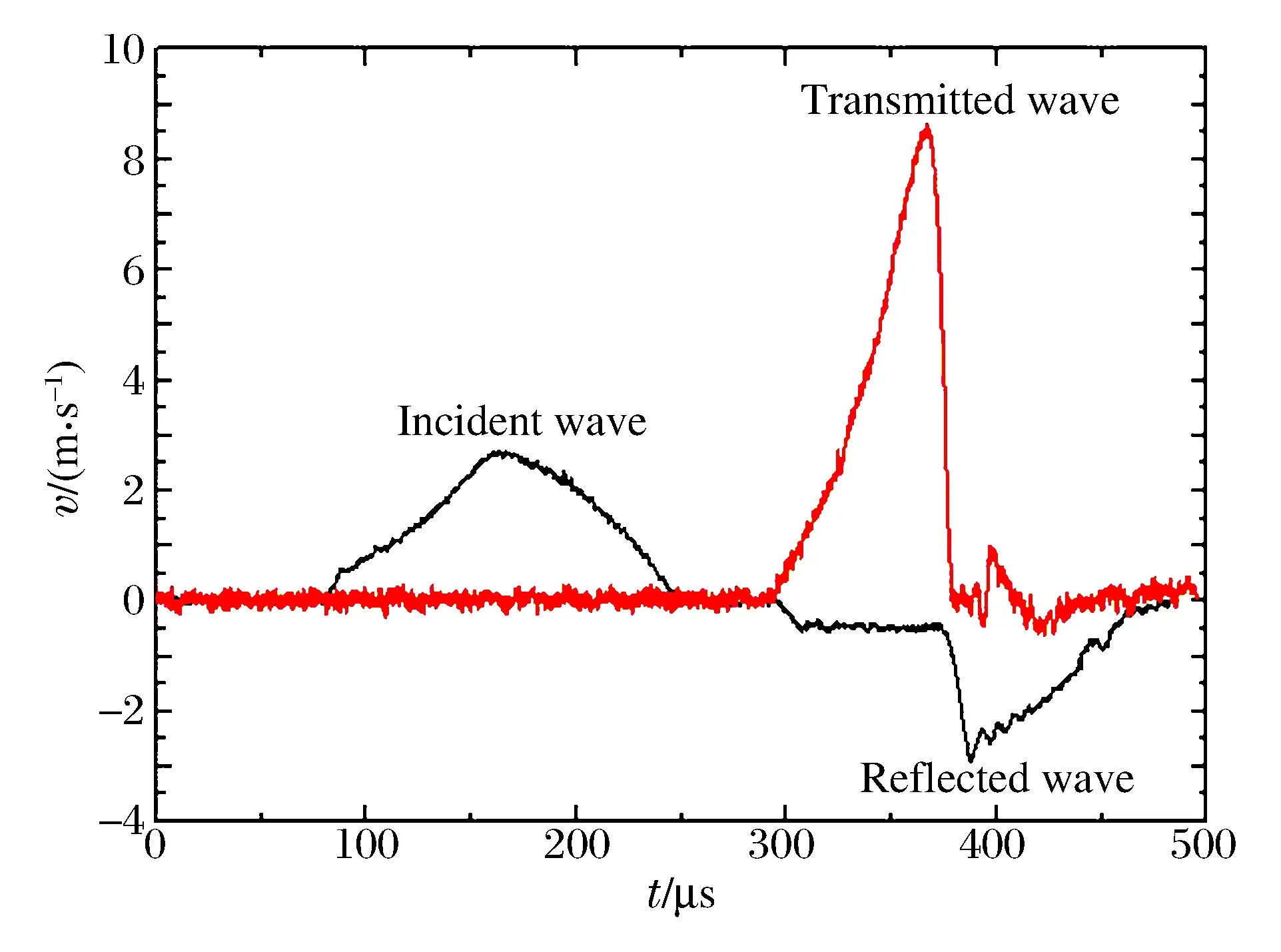

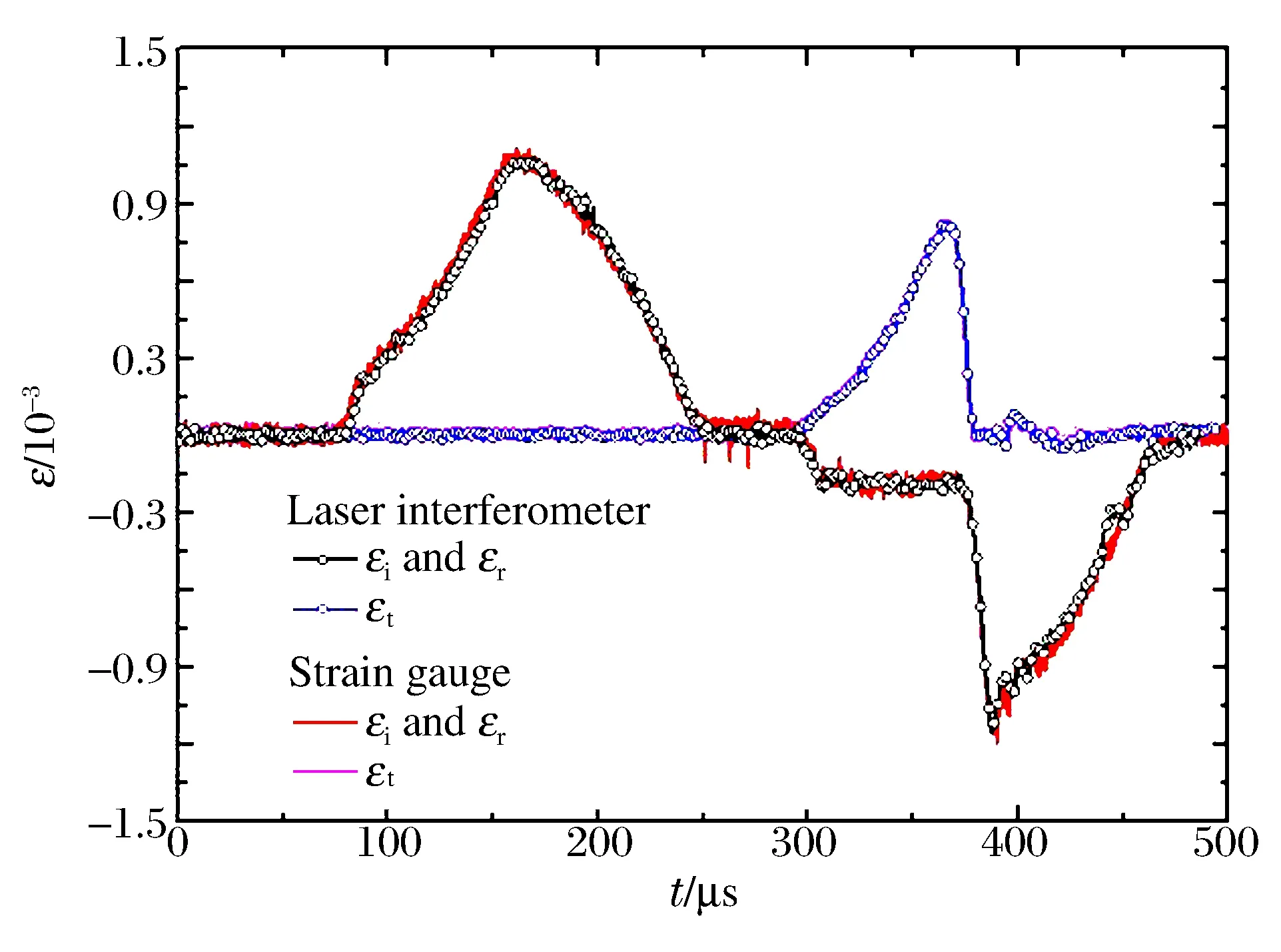

實驗材料選用PZT鐵電陶瓷,圓柱形試件的高度和直徑均為6 mm。一個激光探頭以約60°傾角照射在輸入桿上來監測桿中粒子速度時程,另一個探頭仍然采用正入射法來監測輸出桿自由端粒子速度,如圖2所示。圖7給出了激光干涉法得到的原始粒子速度。根據式(8),把輸入桿上測得原始粒子速度換算成軸向粒子速度,而輸出桿自由端粒子速度減半后為桿中粒子速度,再由式(3)(鋼桿的c0=5 190 m/s)換算得到應變曲線,如圖8所示。圖8中同時給出了應變片的測量結果。從圖8中可以清楚地看到,激光干涉測速法和應變片電測法兩種方法測得的入射波、反射波和透射波的應變信息完全一致,這證明了斜入射測試技術的可行性。激光斜入手測試技術的適用性并不局限于脆性材料,對金屬材料、泡沫材料、高分子材料、復合材料等也是適用的。

圖7 激光干涉法測得的粒子速度曲線Fig.7 Particle velocity profiles measured by laser interferometer

圖8 激光干涉法和應變片法得到的應變曲線對比Fig.8 Comparison of strain profiles measured by laser interferometer and strain gauge

與傳統的應變片電測法相比,基于激光干涉測速原理的SHPB實驗非接觸光學測試技術具有獨特的優勢,總結歸納為:(1)測試系統免標定,減少了人為因素的影響;(2)速度測量與激光光強無關,系統具有較好的抗干擾能力;(3)應變片在子彈高速撞擊時,容易發生損壞或應變片與桿之間粘貼性能改變,影響測量的結果重復性和可靠性,而激光干涉測試技術是非接觸式的,不會受到子彈撞擊的影響,實驗結果的重復性和可靠性高;(4)使用方便,沒有耗材。具有上述這些優勢的激光干涉測試技術,非常有助于實現SHPB實驗測試系統標準化。

4 結 論

(1)在SHPB實驗系統上,搭建了基于雙探頭全光纖激光干涉測速技術的非接觸光學測試系統。由激光干涉法實時測量試件和桿中的粒子速度,再借助應力波傳播理論,計算得到試件的應變和應力。

(2)針對韌性材料,采用激光沿徑向正入射試件外表面的測試技術,監測了試件徑向膨脹速度,建立了徑向膨脹速度與軸向應變之間換算關系。實驗結果顯示,激光干涉法的測量結果與應變片電測法以及DIC的測量結果是自洽的,從而驗證了測試技術的有效性。

(3)針對脆性材料,采用激光斜入射輸入桿的測試技術,監測了輸入桿中粒子速度曲線,再根據粒子速度與應變之間換算關系,得到了入射波、反射波和透射波應變曲線,它與傳統的SHPB測試結果一致,這表明該測試技術是可行的。

(4)與傳統的應變片測試技術相比,基于激光干涉技術的非接觸光學測試系統具有免標定、抗干擾、可靠性高等優點,為SHPB實驗測試系統標準化提供了一條有效的途徑。