煙氣冷凝技術在火電廠超低排放工程中的應用

吳沖,王爭榮

(中國華電科工集團有限公司,北京 100160)

0 引言

2014年9月國家發改委、環保部、能源局聯合下發了《煤電節能減排升級與改造行動計劃》,行動計劃對燃煤發電廠機組排放標準提出了新的要求,NOx、SO2、煙塵的排放濃度不高于50 mg/m3、35 mg/m3、10 mg/m3(標態,干基、6%氧),并明確全國不同地區新建燃煤發電機組均應執行該排放標準[1]。火電廠建設和改造工程進入超低排放時代。

火電廠超低排放主要依靠對煙塵的協同控制。本文介紹一種高效除塵脫硫塔技術:將煙氣冷凝技術運用到傳統的脫硫塔中以達到協同控制煙塵的目的。

1 基本原理

煙氣經過脫硫吸收塔的吸收區,噴嘴噴射出大量的細小漿液液滴,微小的液滴會被煙氣攜帶進入除霧器。脫硫除霧器以慣性作用為主要工作原理。脫硫除霧器設有彎曲的煙氣通道,當煙氣以一定的速度通過通道彎曲部分時,煙氣會被迫快速、連續地改變自己的運行方向,煙氣中的霧滴會在慣性和離心力的作用下,被甩到脫硫除霧器的葉片上。粒徑大于39 μm的液滴幾乎都能被脫除;粒徑為20~39 μm 的 液滴脫除率僅為 50%左右;粒徑小于20 μm 的液滴無法被脫除[2]。

煙氣冷凝技術的基本原理是將粒徑小于20 μm的細顆粒粉塵和石膏霧滴,通過冷凝方式放大至39 μm以上,然后通過精細除霧器將其高效去除。煙氣冷凝技術的工作流程如下。

(1)煙氣經脫硫漿液噴淋層洗滌后進入第1級除霧器,去除60~1 500 μm的大顆粒石膏霧滴。

(2)液滴凝并系統對進入的飽和煙氣進行冷凝,煙氣中的水蒸氣以粉塵為凝結核冷凝形成由一層液膜包圍的塵粒,粒徑初步放大。粉塵表面結露后表面親水性及浸潤性大幅提高。粉塵表面的親水性及浸潤性是決定液滴凝并效率的重要因素。此時煙氣的大部分粉塵及全部的石膏霧滴粒徑>39 μm。

(3)煙氣隨后進入第2級+第3級精細除霧器,精細除霧器的分割粒徑>20 μm。煙氣經第2級、第3級精細除霧器后,粉塵濃度<5 mg/m3(標態,干基,6%氧)。

2 主要設計參數

某新建2×350 MW機組的脫硫塔上采用帶冷凝技術的脫硫吸收塔處理鍋爐煙氣。吸收塔入口SO2、煙塵質量濃度分別為3 657 mg/m3、10 mg/m3(標態,干基,6%氧)。設計需保證吸收塔出口SO2、煙塵質量濃度分別小于35 mg/m3、5 mg/m3(標態,干基,6%氧)。

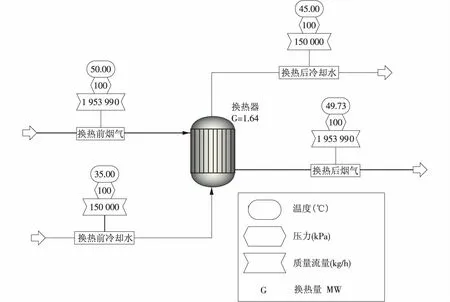

根據吸收塔入口煙氣參數(見表1),在Aspen Plus 軟件中建立除塵脫硫工藝流程:利用換熱器模塊建立凝并換熱器模型,分別連接換熱前煙氣流股和換熱前冷卻水流股;將表1中的煙氣參數輸入到軟件component(成分)中;由于該系統為常壓系統,煙氣在降溫冷凝過程中會設計帶有液相組分的氣液相平衡,不凝氣體可以按理想氣體考慮,調用Aspen plus系統中的NRTL物性方法;在建立模型之后,進行凝并系統的物料和熱量平衡計算,流程圖如圖1所示。

表1 吸收塔入口煙氣參數

圖1 凝并系統物料和熱量平衡計算流程

選擇循環水入口溫度為35.00 ℃、溫升為10.00 ℃,即出口溫度為45.00 ℃。在煙氣溫降至49.73 ℃時,需循環冷卻水150 t/h,換熱量為1.64 MW。

吸收塔直徑14 m,采用H型翅片換熱器,換熱器凈通道面積為153.86 m2,對吸收塔中的管束進行布置,布置有效凈面積為128 m2,有效凈面積率為83.19%。根據以上參數,設計的吸收塔如圖2所示。

圖2 帶液滴凝并系統的吸收塔布置

3 運行效果

應用本技術的脫硫塔隨2×350 MW機組同步建設,2015年年底同步投入運行,至今已運行兩年,各項指標運行良好,滿足超低排放標準要求,并通過環保部門及第三方性能測試,性能測試結果見表2。

表2 2×350 MW機組性能測試指標 mg/m3

4 結論

煙氣冷凝技術與傳統的脫硫塔結合起來,可以大幅提高脫硫塔的除塵效率,為火電廠的超低排放開辟了一條新的技術路線。本技術已經進行了應用,取得了比較好的效果,對其他火電廠的超低排放建設具有指導意義。