煙氣連續排放監測系統優化改造

閆歡歡

(大唐環境產業集團股份有限公司許昌項目部,河南 許昌 461670)

0 引言

目前,燃煤電廠超低排放改造基本已經完成,改造后均能達到超低排放標準要求。由于超低排放改造后各污染物質量濃度均已降低,故對煙氣連續排放監測系統(CEMS)儀表的精確度測量要求更加嚴格。按照HJ/T 75—2017《固定污染源煙氣排放連續監測技術規范》的要求, CEMS的監測位置應避開煙道彎頭和斷面急劇變化的部位,當安裝位置不能滿足要求時,應盡可能選擇氣流穩定的斷面[1],但大部分電廠的CEMS在實際安裝過程中受條件限制,很難滿足要求。監測斷面流場不穩定的情況下,慣性運動導致煙氣流速分布不均勻,很難選取有代表性的取樣區域, 導致CEMS測量的數據不具備代表性[2]。某廠#4機組脫硫系統凈煙道流場不均勻,CEMS測點位置不具有代表性,導致出口SO2質量濃度測量值偏高,造成#4機組脫硫電耗比同等#3機組高0.2~0.3百分點。對#4機組脫硫凈煙氣中SO2的質量濃度進行測量,與CEMS數據進行比對,找出問題的原因并進行優化改造,降低脫硫電耗,達到節能降耗的目的。

1 電廠案例

1.1 基本情況

某電廠#3,#4機組裝機容量為2×660 MW,2016年全部完成超低排放改造,改造內容為提升吸收塔高度,增加至5臺漿液循環泵運行,羅茨氧化風機更換為高速離心式氧化風機。改造后,在燃用設計煤種、鍋爐最大連續蒸發量(BMCR)工況、處理100%煙氣量2 153 900 m3/h(標態,干基,6%O2)、脫硫裝置入口SO2質量濃度為設計值2 958 mg/m3(標態,干基,6%O2)的條件下,均能達到超低排放要求。

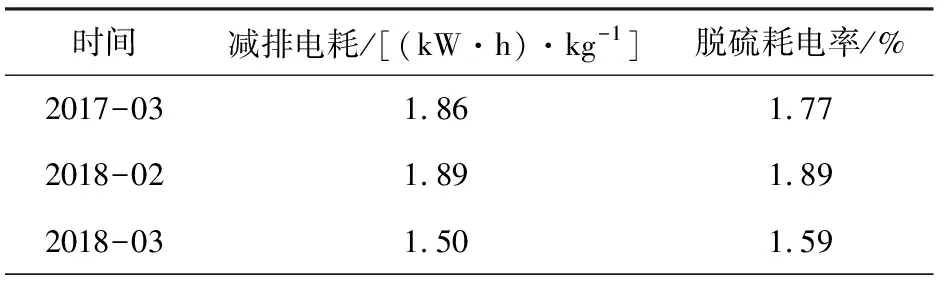

1.2 #4脫硫電耗高原因分析

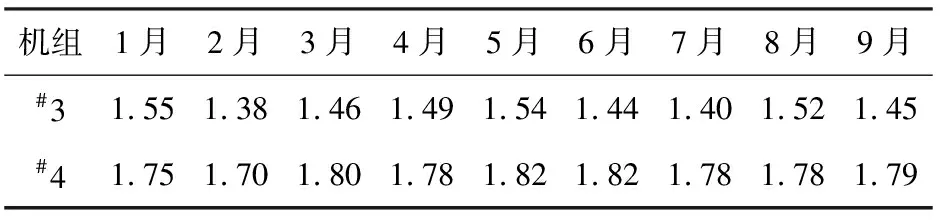

超低排放改造后,對比#3,#4機組脫硫耗電率(見表1),同工況下,#4機組脫硫耗電率比#3機組高0.2~0.3百分點(脫硫電耗包含引風機分攤電耗),#4機組每月電耗比#3機組高700 MW·h左右,是#4機組脫硫運行成本增加的主要原因。

表1 #3,#4機組脫硫耗電率對比 %

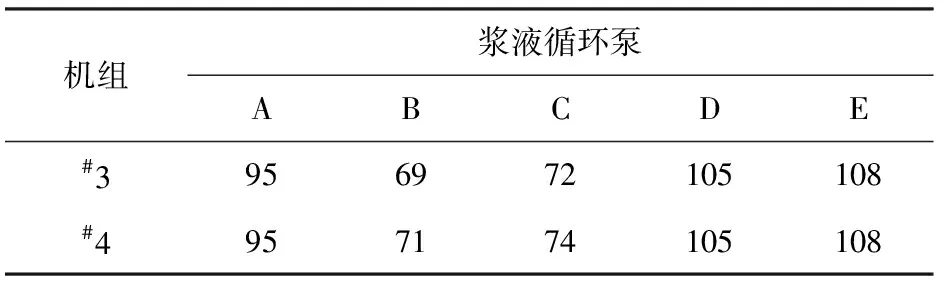

1.2.1 設備方面

#3,#4機組脫硫漿液循環泵運行電流見表2,由表2可知,2臺機組5臺漿液循環泵運行電流無明顯差距,初步證明2臺機組漿液循環泵出力和效率基本相同,否定因漿液循環泵出力小,降低脫硫效率,進而導致電耗增加的原因。

表2 漿液循環泵運行電流 A

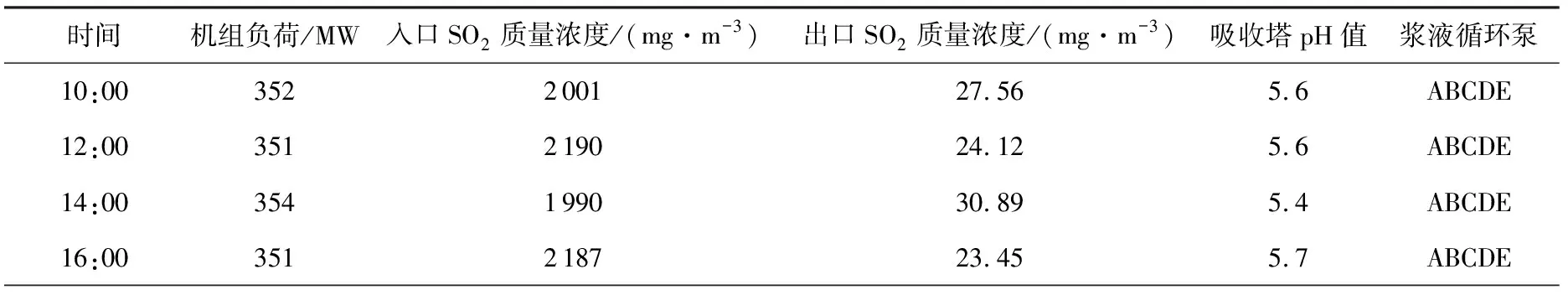

1.2.2 運行調整方面

#3,#4機組脫硫報表分別見表3、表4。由表3、表4可知,在低負荷、燃燒煤質硫分基本相同的情況下,#4機組比#3機組多運行2臺漿液循環泵,且#4機組脫硫吸收塔漿液pH值比#3機組高0.6左右,故#4機組脫硫電耗和鈣硫比明顯高于#3機組。

1.2.3 初步原因分析

表3 #3機組脫硫報表(2017-09-03)

表4 #4機組脫硫報表(2017-09-16)

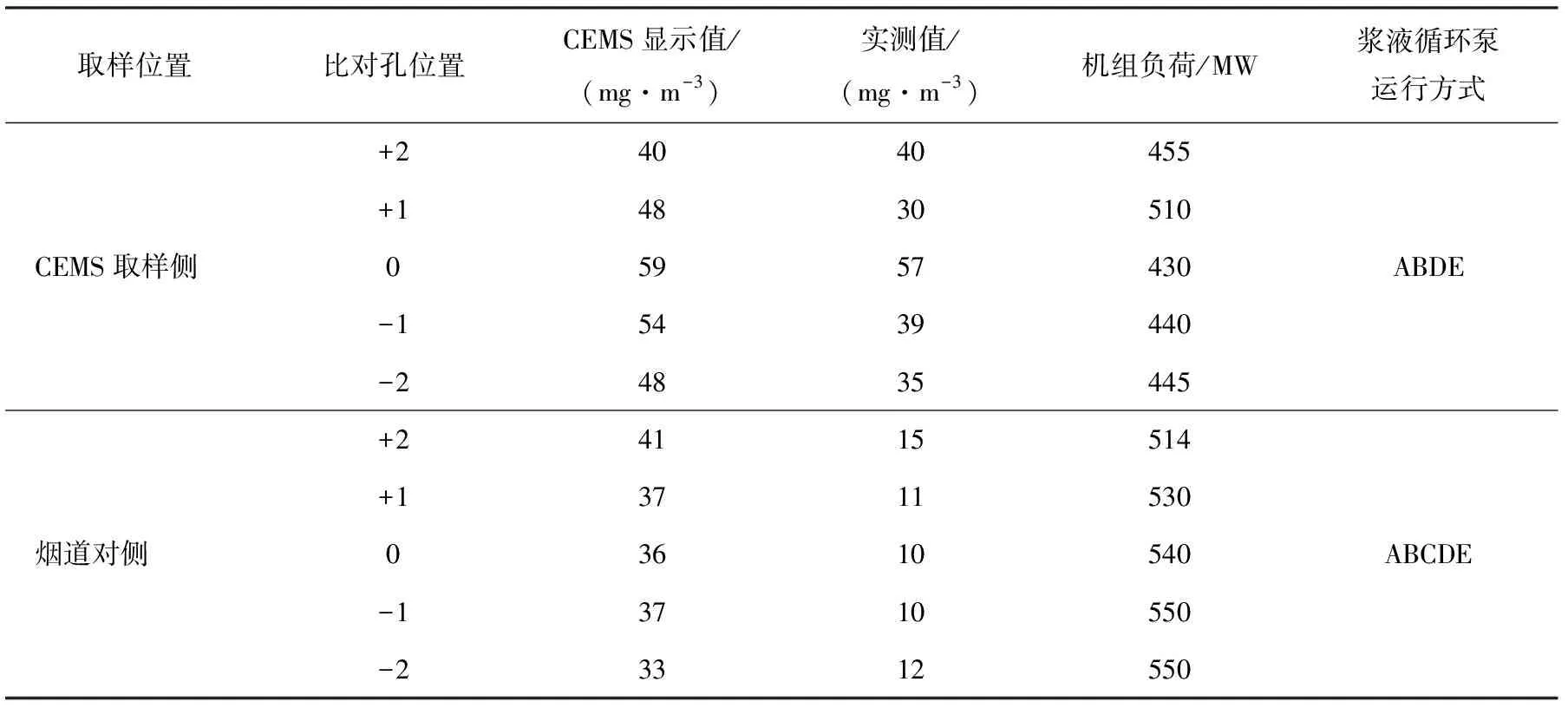

表5 #4機組凈煙氣中SO2質量濃度對比

注:(1)比對孔位置0處為CEMS煙氣取樣孔同一水平位置;(2)比對孔垂直間距為1.0 m;(3)取樣探桿長度為1.2 m。

(1)#4機組脫硫系統CEMS測點安裝在煙囪入口水平煙道偏下位置,該段煙道較短且處于煙道拐角后面,煙氣紊流較大,SO2質量濃度分布不均勻,而脫硫凈煙氣CEMS取樣為單點取樣,測點不具有代表性,很容易造成測量數據的失真[3]。

(2)煙氣測量儀長度為1.2 m,而脫硫凈煙道寬5.8 m,測量位置集中在煙道邊緣,邊緣位置流場不均勻,SO2質量濃度偏高,不具有代表性。低負荷下煙道流場不均勻程度更加明顯,導致#4脫硫系統CEMS出口SO2質量濃度更高。

因此,在目前的運行方式下,為了確保SO2達標排放,#4機組脫硫系統需要調整漿液循環泵運行方式,增加石灰石漿液供漿量,故#4機組脫硫電耗相應增加。

2 #4機組脫硫系統凈煙道流場不均勻論證

2017年9月20日,#4機組脫硫系統凈煙氣CEMS取樣側和煙道對側SO2質量濃度進行對比見表5。

從表5可以看出:#4機組脫硫凈煙氣人工實測SO2質量濃度與CEMS儀表顯示值無偏差,說明CEMS儀表和裝置運行正常;煙道對側的煙道斷面人工實測SO2質量濃度比CEMS儀表顯示值平均高20 mg/m3,充分證明#4機組吸收塔凈煙道煙氣流場不均勻,CEMS取樣側SO2質量濃度高于煙道對側。因此,#4機組脫硫電耗高的原因是吸收塔凈煙道煙氣流場不均勻。

3 優化改造

3.1 優化方案

(1)煙道兩側同時采樣,然后測量混合煙氣。在#4機組脫硫凈煙氣煙道東、西兩側新增一套煙氣取樣裝置及管線,新增的取樣管線并入現有取樣管線,煙道兩側同時對煙氣進行采樣,兩側煙氣混合后送至CEMS煙氣分析儀。

(2)通過計算流體力學(CFD)進行數值模擬,合理建模,設置邊界條件和計算參數,準確地描述煙道內部的煙氣流場;增加導流板,改變凈煙道煙氣流場,使煙道內的旋渦和偏流區域減小,確保煙氣流場均勻。

(3)向環保局遞交凈煙氣CEMS取樣位置不具有代表性的說明材料,重新選取合理的CEMS取樣位置。

(4)CEMS取樣探桿長度為1.2 m,測量點接近煙道壁,煙氣混合不均勻。增長取樣探桿,使采樣探頭接近煙道中間位置,取樣位置更具備代表性。

3.2 改造方案

該廠利用機組停運機會,將#4機組脫硫系統凈煙氣CEMS取樣探桿加長至3.0 m,使取樣探頭位于煙道中間位置。

目前市場上CEMS取樣探桿基本為1.2,1.5 m,需要將原有取樣探桿增長1.8 m,增長材料選擇PPR管。凈煙道屬于酸性環境,PPR管具有優異的耐酸、堿腐蝕性能,且長期使用溫度達95 ℃,短期使用溫度可達120 ℃,能夠滿足脫硫系統出口環境條件。

凈煙道煙氣流速達11 m/s,會導致韌性較好的PPR管擺動幅度增大,因此,制作2.5 m的碳鋼槽盒,將取樣探桿放置在槽盒內,保證測量穩定且便于探桿的維護和安裝。

將2.5 m的槽盒安裝在凈煙道內CEMS取樣孔水平位置。由于凈煙氣濕度一般為10%左右且含有部分固體顆粒物,而后續的PPR管道無加熱,會造成部分液滴和顆粒物沉積在管道內,因此槽盒安裝時需向下傾斜5°~10°。槽盒表面涂一層玻璃鱗片,防止腐蝕。安裝時一定要避開煙道內的柱子,防止煙氣在柱子處產生局部渦流,造成取樣不穩定。

4 改造成果

以上改造方案既能保證煙氣質量濃度取樣值具有代表性,又能達到節能降耗的目的,且改造簡單、投資較小。該廠根據上述方案改造后,脫硫系統在同工況下比改造前可以多停運1臺漿液循環泵。由表6可知,減排電耗同比減少19%,環比減少20%,每月可以省電700 MW·h,年度節省費用200萬元左右,為公司節能降耗做出很大貢獻。

表6 改造后 #4機組脫硫電耗

5 結束語

以上研究表明,對于流速場分布不均勻的煙道,監測斷面存在高、中、低流速區域,靠近煙道的測量數據不具有代表性。增加CEMS取樣探桿長度,使取樣探頭位于煙道中間位置,可以明顯提高CEMS測量的準確性,保證取樣具有更好的代表性,能夠滿足運行監控和環保監測精度的要求。