錘磨熱解析處理油基鉆井液鉆屑的效果評價

黃志強 徐子揚 權銀虎 李前春 張新發 郭 亮 陳 振 李佳南

1.西南石油大學機電工程學院 2.石油天然氣裝備教育部重點實驗室3.中國石油川慶鉆探工程有限公司鉆采工程技術研究院

0 引言

頁巖氣開采過程中多采用油基鉆井液以保護頁巖地層,由此伴隨產生大量的含油鉆屑。研究表明,含油鉆屑在堆放180 d后,被生物降解量不足5%[1],并且內含的廢棄鉆井液的96-h LC50(Lethal Concentration 50,半數致死濃度)可達到105μg/g[2],不僅會嚴重污染土壤、水體,甚至將危害動植物以及人類健康。因此,含油鉆屑已被列入國家危險廢物名錄(編號:HW08),其資源化處理也成為頁巖氣開發的環保重點之一[3-4]。

目前,國內外含油鉆屑處理技術主要有固化技術[5]、焚燒技術[6]、溶劑萃取技術[7]、微生物處理技術[8]等,這些技術有一定的處理效果,但存在局限性:固化與焚燒技術無法回收含油鉆屑中的基礎油,造成資源浪費;溶劑萃取技術工藝復雜,藥劑費用高;微生物處理技術存在處理周期長,占地面積大等缺陷。而錘磨熱解析技術利用錘磨葉片與含油鉆屑摩擦產生的熱量,使鉆屑表面的液相氣化,并將石油烴類回收,不僅具有較高的處理效率,而且配套設備占地面積較小,同時中低溫氛圍遏制了二噁英等有害物質的生成[9],已被意大利石油總公司(AGIP)確定為最佳可利用技術。

自Thermtech公司較早提出了錘磨熱解析技術后[10],國外學者在系統開發實踐、產物分析及應用等方面開展了一系列的研究。Murray等[11]研究了系統處理含油鉆屑的可行性,并于哈薩克斯坦的Karachaganak油田開展了現場試驗,處理殘渣含油率小于1%,滿足當地環保標準。Kleppe等[12]利用GC/MS方法分析了回收油的物化特性,分析表明錘磨熱解析系統實現了基油的高質量回收。Aboutabikh等[13]對摻入處理殘渣的水泥漿的性能進行了研究,認為處理殘渣可作為水泥的生產原料。然而,國內關于錘磨熱解析技術的研究起步較晚,且錘磨熱解析機等核心設備及相關配套技術受到國外廠商的封鎖,研究工作多為錘磨熱解析技術的綜述報道[14-15]。目前中國石油集團川慶鉆探工程公司鉆采工程技術研究院(以下簡稱川慶鉆采院)已研制錘磨熱解析工程樣機[16],但缺乏綜合處理性能評價的有效手段和方法,難以準確描述含油鉆屑錘磨熱解析處理性能。

基于此,筆者建立了以“處理效果”“能耗”“處理量”為評價指標的含油鉆屑錘磨熱解析處理性能評價體系,采用含油鉆屑錘磨熱解析試驗評價了處理效果,建立系統能量平衡方程評價了能耗,利用正交試驗方法評價了處理量,形成了一套有效的含油鉆屑錘磨熱解析處理性能研究方法。研究成果為提高含油鉆屑錘磨熱解析處理性能提供了科學指導。

1 含油鉆屑錘磨熱解析處理性能的評價指標體系

錘磨熱解析技術是解決頁巖氣含油鉆屑處理難題的新型環保技術,其能否形成規模應用并實現經濟化處理,主要取決于以下3項關鍵評價指標。

1)處理效果。處理效果是評價錘磨熱解析技術能否達標處理含油鉆屑的核心指標,其由固相殘渣含油率和回收油含固率表征。根據現行的含油殘渣處理標準和國內外處理實踐,一般要求固相殘渣含油率小于1%,回收油含固率小于0.3%[17]。

2)能耗。熱效率與熱利用率兩項參數決定了含油鉆屑錘磨熱解析處理的能耗,其中熱效率的節能評價值大于88%[18];熱利用率參考先進節能的電磁熱解析技術[19],其熱利用率大于95%。

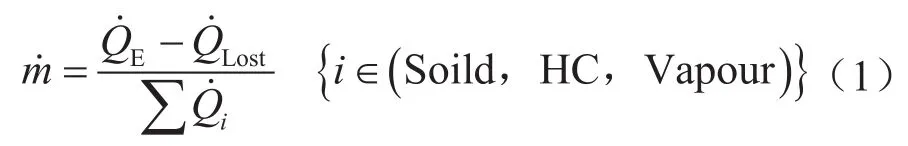

3)處理量。這項參數決定含油鉆屑錘磨熱解析處理的經濟性,根據國外處理數據統計,一般情況下錘磨熱解析機單位功率的處理量大于4.23×10-3t/(h·kW)[20]。基于行業采用的處理量計算方法,根據單位時間的輸入能量以及單位質量含油鉆屑的處理所需能量,處理量可以表示為

2 處理效果的評價

為評價錘磨熱解析技術處理含油鉆屑的處理效果,在威遠國家級頁巖氣開發示范區某平臺建成含油鉆屑錘磨熱解析處理站,開展含油鉆屑錘磨熱解析試驗。

2.1 錘磨熱解析試驗材料和方法

2.1.1 試驗樣品

試驗樣品選用威遠頁巖氣開發某區塊的含油鉆屑,基礎油為白油。經測定樣品含油率22.3%,含水率8.6%,含固率69.1%,各比率均為質量分數。

2.1.2 試驗裝置

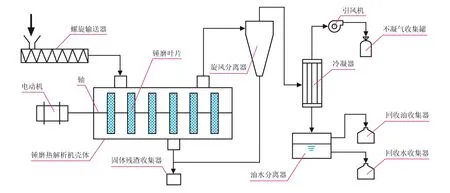

試驗裝置采用川慶鉆采院自主研制的1~2 t/h錘磨熱解析系統,其主要由螺旋輸送器、錘磨熱解析機、旋風分離器、冷凝器、油水分離器等裝置組成,如圖1所示。其中,錘磨熱解析機是系統核心,其軸上嵌套有錘磨葉片,軸在電動機的帶動下轉動,使含油鉆屑與錘磨葉片摩擦接觸并產熱,實現含油鉆屑的熱解析。熱解生成的氣體首先通過旋風分離器除塵,然后進入冷凝器,不凝氣從冷凝器頂排出,經過引風機后在系統出口處收集。而冷凝液則進入油水分離器,在重力作用下完成分離。試驗分析設備包括離心機、快速溶劑萃取儀、溫度傳感器、電子天平等。

圖1 含油鉆屑錘磨熱解析系統原理圖

2.1.3 試驗方法

通常,油基鉆井液用白油干點低于310 ℃[21],且部分白油在毛細管力的作用下吸附在鉆屑顆粒內部,只有足夠的工作溫度和處理時間才能使鉆屑顆粒內部的白油擴散至鉆屑顆粒表面,進而實現白油的分離。因此,設計錘磨熱解析機工作溫度為320 ℃、含油鉆屑處理時間為12 min,對含油鉆屑進行錘磨熱解析試驗,以達到較好的白油熱解析效果。均勻取12份固相殘渣樣品,分析樣品的含油率。對于回收油,根據懸浮物含量測定其含固率,并進行物化性質分析,測定其密度、沸點、閃點等,綜合評價回收油是否可再利用。

2.2 含油鉆屑處理效果與回收油利用分析

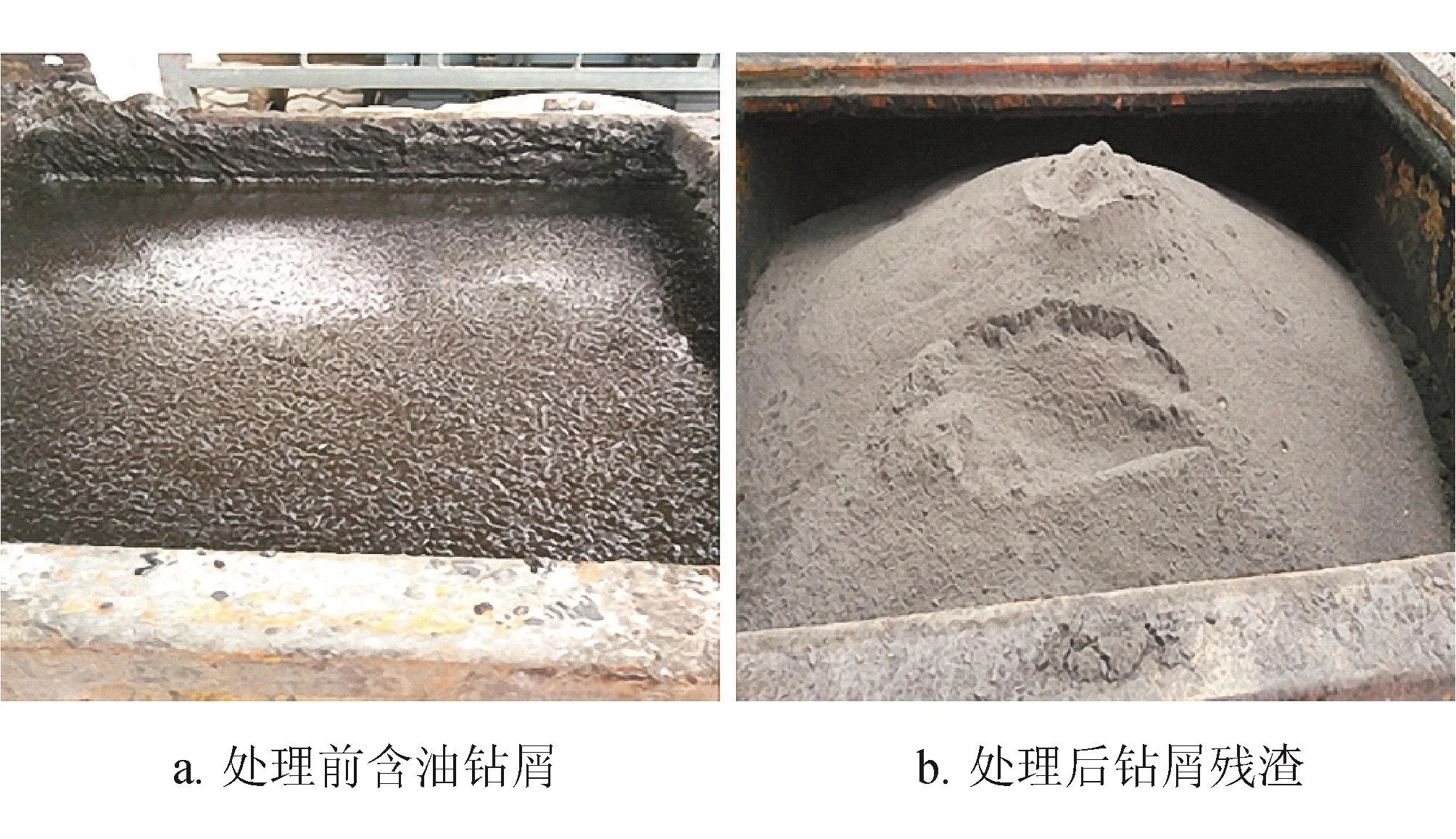

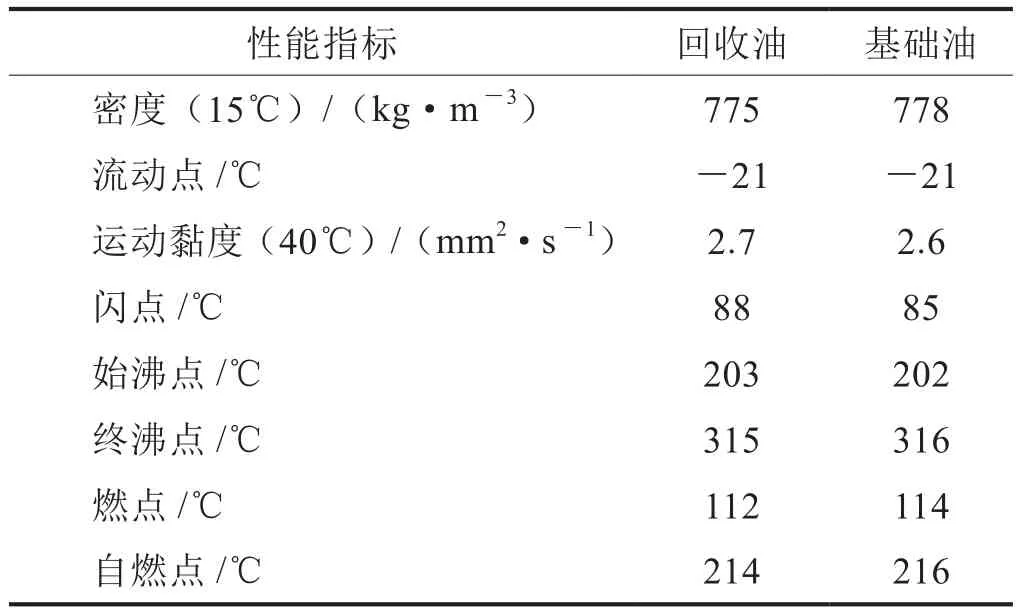

處理前的含油鉆屑為黑色黏稠狀固液混合體,有刺激性氣味,處理后的固相殘渣為黑色干粉狀固體,無味,如圖2所示。經測定12份固相殘渣樣品的含油率介于0.39%~0.58%,平均含油率為0.48%,樣品含油率均低于1%,滿足固相殘渣含油率的設計要求。而對于回收油,測定含固率為0.21%,低于回收油含固率的設計要求(0.3%)。按照國家標準GB/T 2538—1988對回收油主要性能指標進行了檢測,并與現場用油基鉆井液的基礎油進行比較,檢測結果如表1所示。

圖2 含油鉆屑處理效果照片

由表1可知:

1)回收油的沸點區間低于工作溫度320 ℃,說明該工作溫度下,含油鉆屑中的油液可以充分揮發。

2)回收油與基礎油的主要性能沒有明顯變化,表明錘磨熱解析技術通過物理變化回收含油鉆屑中的基礎油,而未破壞基礎油的物理化學特性,具有良好的基礎油回收效果。

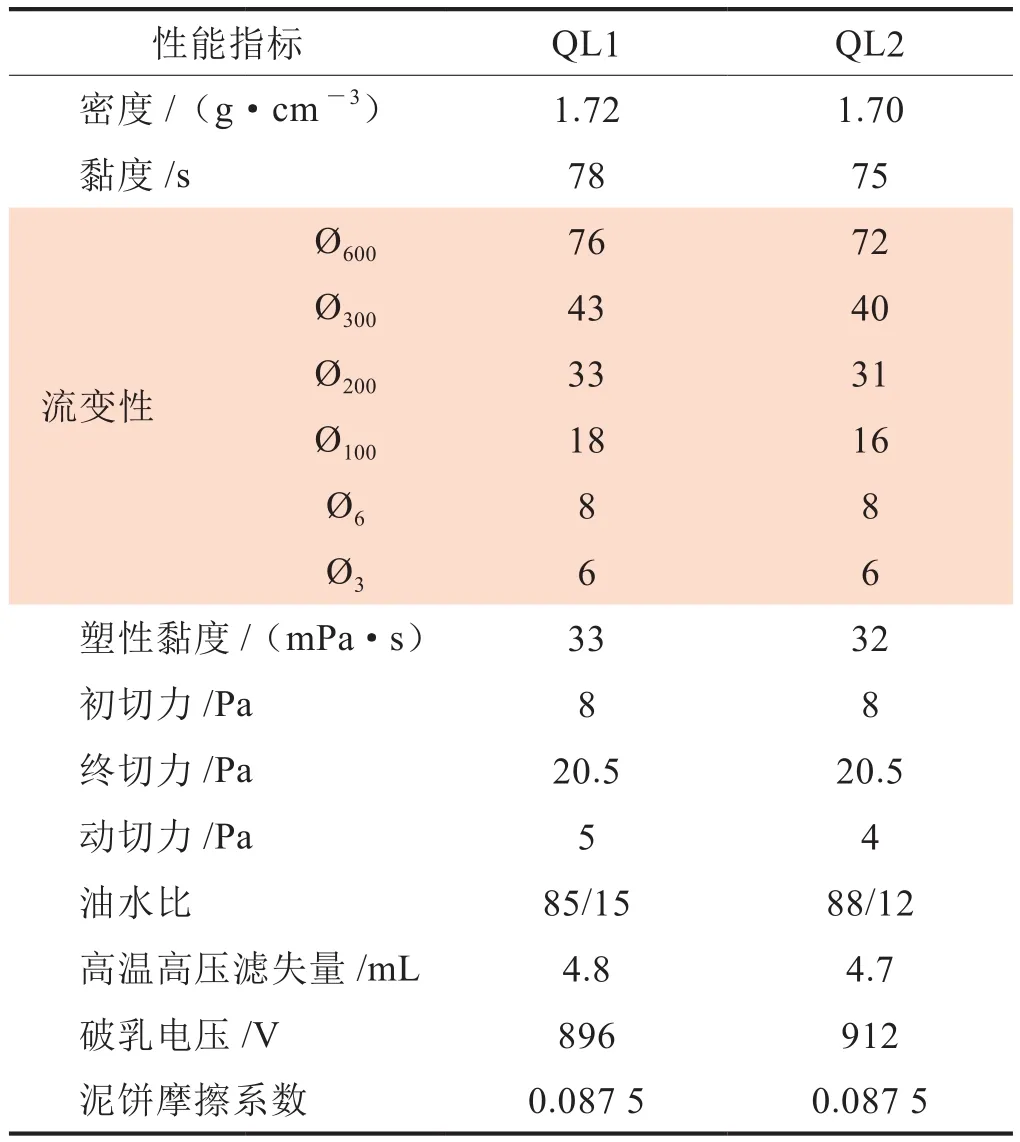

用回收油配置油基鉆井液(QL1),按照國家標準GB/T 16783.2—2012石油天然氣工業 鉆井液現場測試 第2部分:油基鉆井液對其基本性能進行檢測,并與現場用油基鉆井液(QL2)的性能指標進行比較,檢測結果如表2所示。

表1 回收油和基礎油的主要性能指標表

表2 兩種油基鉆井液基本性能表

由表2可以看出,油基鉆井液QL1與QL2的流變性及高溫高壓濾失量波動較低,塑性黏度和切力適中,且穩定性和潤滑性良好,表明回收油未破壞油基鉆井液體系,滿足頁巖氣現場鉆井的要求,實現了含油鉆屑中油資源的再利用。

2.3 錘磨熱解析關鍵參數優化

率先蒸發的水組分會形成過熱蒸汽流,包裹鉆屑周圍的層狀油蒸汽,使油沸點低于其標準工況下的沸點[20],故處理時間過長和工作溫度過高都將造成能量的浪費。因此,綜合考慮處理效果和能耗,優化錘磨熱解析2個關鍵參數:處理時間與工作溫度。

2.3.1 處理時間

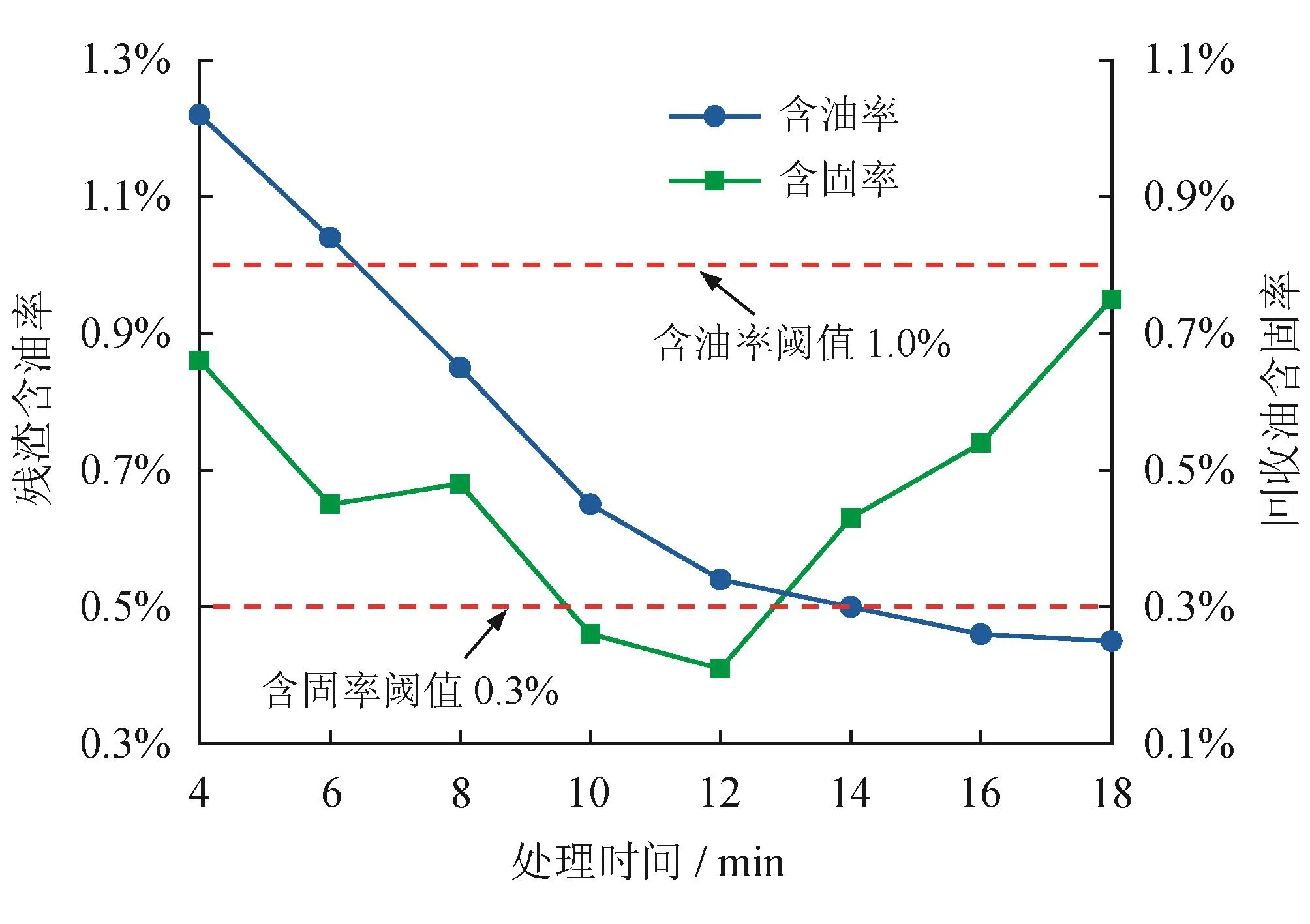

由于工作溫度320 ℃的含油鉆屑錘磨熱解析試驗取得了良好的處理效果。因此,在該溫度條件下,對不同處理時間的錘磨熱解析試驗結果進行了比較,如圖3所示。

圖3 不同處理時間試驗結果圖

由圖3可知:

1)隨著處理時間的增加,殘渣含油率持續降低,并在處理時間8 min時低于閾值1.0%,且超過14 min后,殘渣含油率穩定在0.45%左右,降低效果不明顯,說明工作溫度320 ℃下的錘磨熱解析處理能力趨于飽和。

2)回收油含固率在處理時間10~12 min時低于閾值0.3%,隨著處理時間的增加,油氣中的粉塵量增加造成回收油含固率增大。并且,處理時間的增加將增大處理工藝的能耗。

因此,選擇10 min作為優化處理時間,使殘渣含油率和回收油含固率均滿足設計要求,以實現良好的含油鉆屑錘磨熱解析效果,同時盡可能降低熱解析能耗。

2.3.2 工作溫度

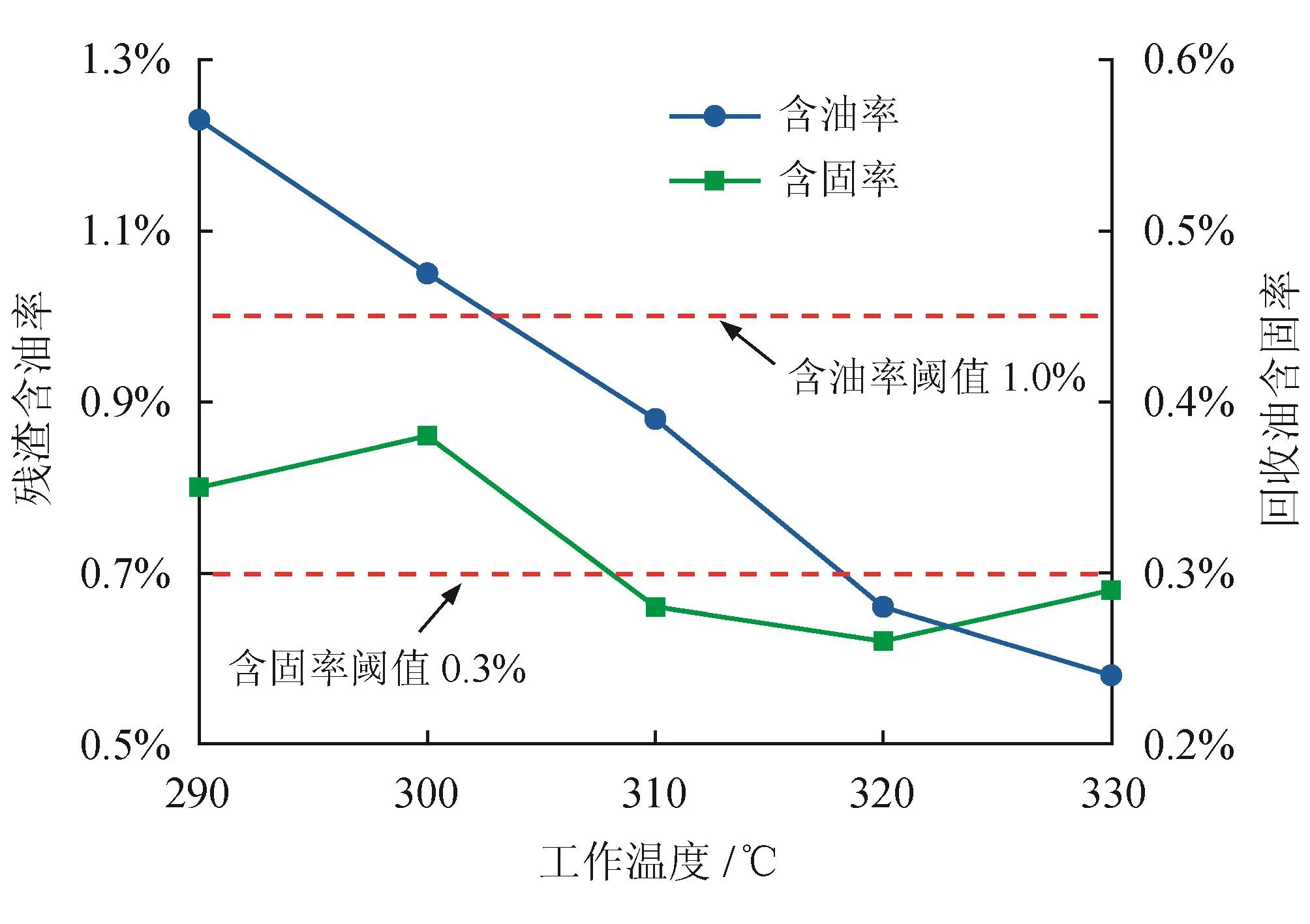

根據處理時間的優化結果,即在處理時間為10 min的條件下,開展290 ℃、300 ℃、310 ℃、320 ℃、330 ℃這5種溫度的含油鉆屑錘磨熱解析試驗。試驗結果如圖4所示。

由圖4可以看出:

1)在310~330 ℃的工作溫度范圍內,回收油含固率低于閾值0.3%;

圖4 不同工作溫度試驗結果圖

2)隨著工作溫度升高殘渣含油率降低,并在工作溫度310 ℃時低于閾值1%。然而,殘渣含油率的降低速率在工作溫度320~330 ℃間放緩,這與錘磨熱解析的機理有關。錘磨熱解析技術依靠增大錘磨葉片轉速以增加工作溫度,勢必增大對含油鉆屑的剪切力,使固體鉆屑不斷破碎,導致鉆屑粒徑不斷減小。但是,固體鉆屑過于細小會引起床層堆積空隙減小,使得鉆屑內的油更難擴散出去,減緩了殘渣含油率的降低速率,這與張曉亮的研究結果一致[22]。

因此,選擇310 ℃作為優化工作溫度,處理后的固相殘渣含油率為0.88%,回收油含固率為0.28%,達到了處理效果滿足環保要求和經濟節能的目的。

3 能耗評價

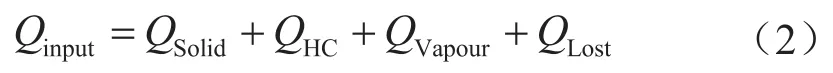

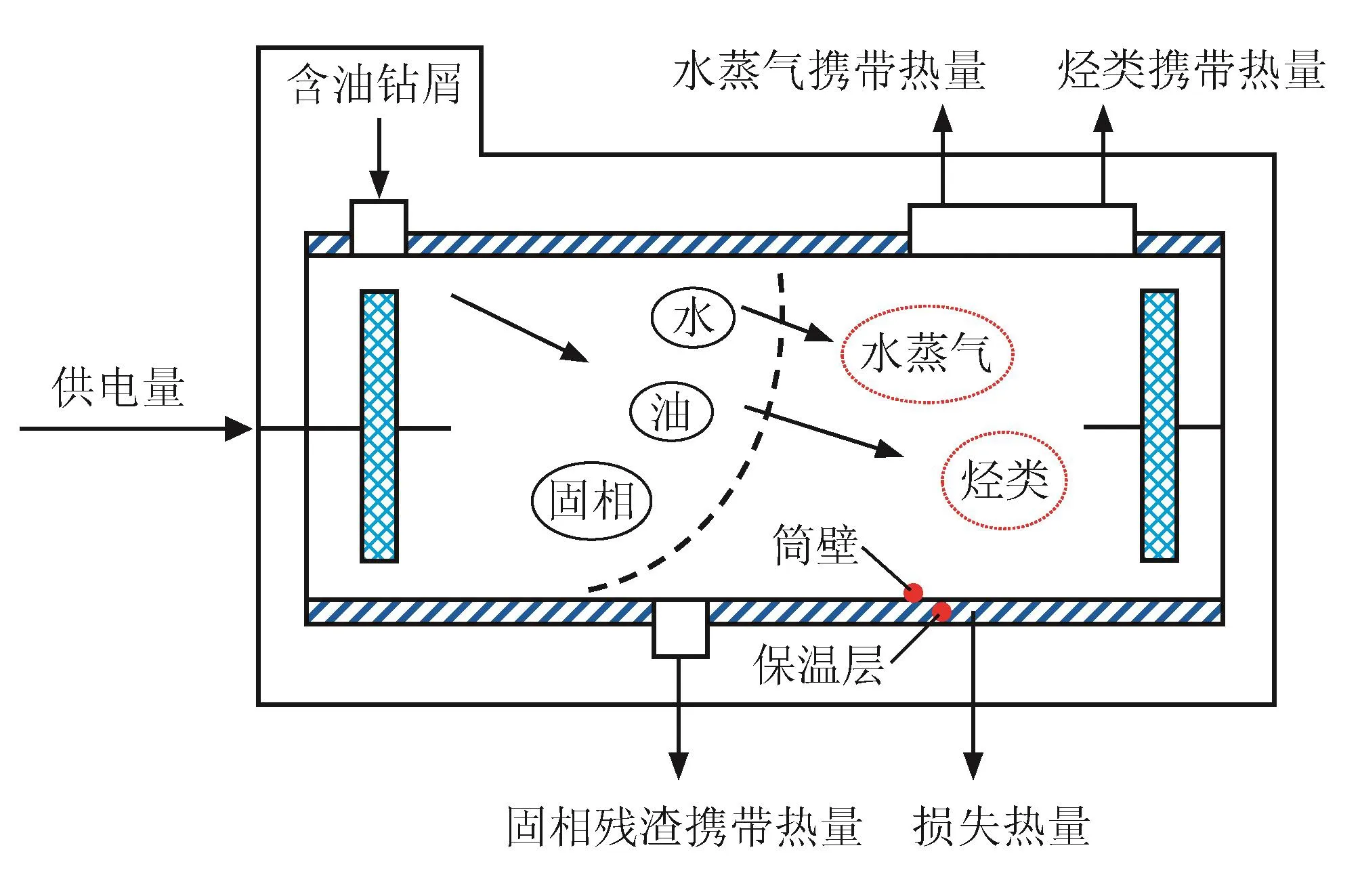

能量平衡是能耗評價的理論支撐。由于錘磨熱解析的溫度不超過330 ℃,遠低于白油的裂解溫度,且進料和產物排放速度較低。因此,假設錘磨熱解析過程沒有明顯的化學變化,并忽略進料以及產物的動能與勢能變化[11]。基于以上假設,錘磨熱解析的能量變化可分為4部分:①系統輸入能量,用于系統工作的供電量(QInput);②固相殘渣攜帶能量,消耗在固相升溫的能量(QSolid);③烴類和水蒸氣攜帶能量,消耗在液相(油和水)升溫、汽化及其氣相過熱的能量(QVapour與QHC);④損失熱量(QLost),如圖5所示。則建立的能量平衡關系式如下:

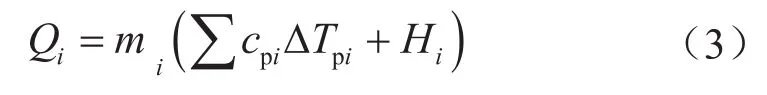

其中,各物質攜帶的能量Qi{i∈(Soild, HC, Vapour)}由其顯熱和相變潛熱組成[23],即

圖5 能量平衡圖

式中mi表示物質質量,kg;cpi表示物質各相態的比熱容,kJ/(kg·K);ΔTpi表示各相態溫度變化,K;Hi表示物質的相變焓,kJ/kg。

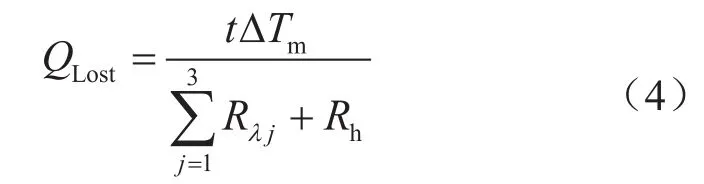

對于通過筒壁、保溫層與鍍鋅鐵皮組成的3層圓管的穩態傳熱過程,假設錘磨熱解析溫度為圓管內側溫度,各層材料的熱導率均為常數,層間無接觸熱阻[24],則工作時間t內系統損失熱量(QLost)的表達式:

式中Rλj(j=1,2,3)分別表示筒壁、保溫層以及鍍鋅鐵皮的導熱熱阻,K/W;Rh表示圓管外側的復合換熱熱阻,K/W;ΔTm表示傳熱溫差,K。

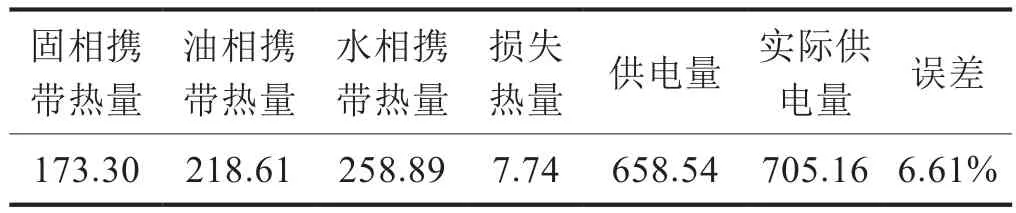

含油鉆屑中的固相與油分別采用石灰巖與白油的熱力學參數值[12],環境溫度與進料溫度均為25 ℃,錘磨熱解析溫度為310 ℃。表3為連續處理1 t含油鉆屑的能量數據,其中供電量QInput與實際供電量的誤差在7%以內,推測主要的誤差產生原因如下:①石灰巖、白油以及水不能完整描述含油鉆屑的組分;②能量形式的簡化,忽略了破碎鉆屑顆粒能量、鉆屑動能等,不能完整描述錘磨熱解析的能量變化;③忽略了熱解氣體的化學變化。如考慮以上簡化條件,該誤差可以被接受。

表3 連續處理1 t含油鉆屑消耗能量數據表 MJ

熱效率為系統有效輸出能量與輸入能量之比,而熱利用率則為有效熱量在系統有效輸出能量中的占比。在建立的錘磨熱解析能量系統中,系統輸入能量為實際供電量,系統有效輸出能量則包括各物質攜帶能量與熱損失量兩部分,而有效熱量僅為各物質攜帶能量。因此,分析能量數據(表3)可以看出:

1)熱損失量僅占實際供電量的1.10%,說明錘磨熱解析機保溫效果較好,將熱損失控制在一個較低的水平。

2)實際供電量主要消耗在加熱含油鉆屑各組分,熱效率高達93.39%,高于節能評價值。

3)相較于電磁熱解析技術,錘磨熱解析技術利用鉆屑自身摩擦產熱,具有更高的熱利用率,其值高達98.82%。

以上3點表明,錘磨熱解析技術不僅能夠高效處理含油鉆屑,而且節能降耗優勢明顯。

4 處理量的評價

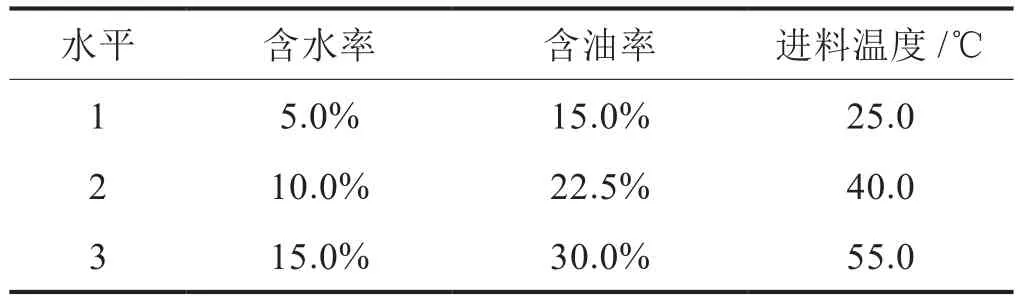

采用正交試驗以評價處理量并研究其主要影響參數。處理量由式(1)表征,在既定的試驗系統(錘磨熱解析機最大功率280 kW)以及工作溫度310 ℃、處理時間10 min的試驗條件下,系統的處理量取決于含油鉆屑組分與溫度,而水、油組分含量是含油鉆屑組分的主要影響因素。因此,選用L9(34)正交表,進行正交分析以考察含水率、含油率及進料溫度對處理量的影響,設計因素水平表如表4所示。

表4 設計正交試驗的因素水平表

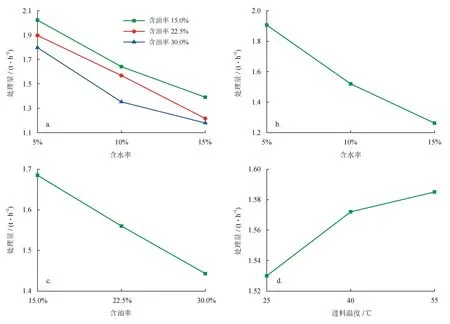

圖6表征了各因素對系統處理量的影響規律和趨勢。由圖6-a可知,含油率與含水率之間沒有交互作用。由圖6-b、6-c可知,處理量隨著含水率與含油率的增加均呈降低趨勢,且含水率影響下的處理量降低速率更快,反之,若降低含水率10%將提高處理量33.79%。原因是水的比熱容和汽化焓均大于白油,其液相汽化及過熱消耗的能量更高,對處理量的影響更大。由圖6-d可知,含油鉆屑的進料溫度越高處理量就越高,但升溫30 ℃僅提高處理量3.47%。

圖6 處理量效應曲線圖

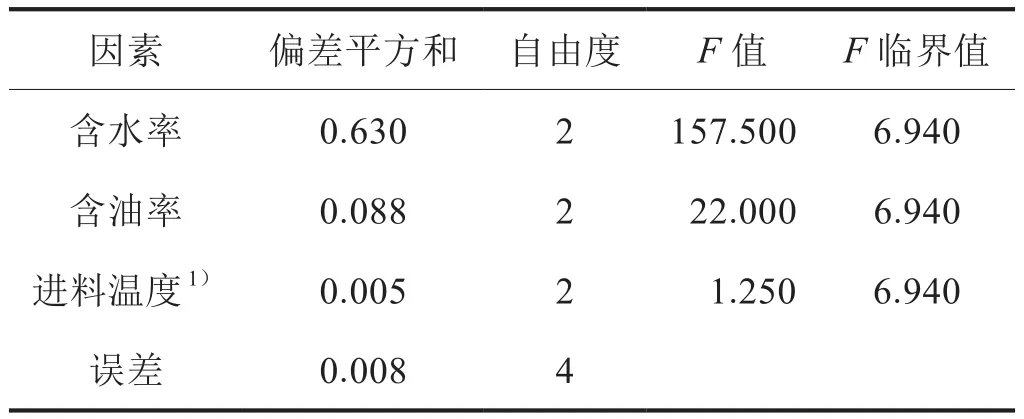

因此,分析數據極差可以看出,3因素對處理的影響程度為含水率>含油率>進料溫度,且各因素影響下錘磨熱解析工程樣機單位功率的處理量均大于4.23×10-3t/(h·kW),滿足處理量評價準則。然而,極差分析不能估計誤差的大小,所以通過方差分析精確評估各因素的重要程度[25],處理量的方差分析結果如表5所示。

表5 處理量的方差分析表

由表5可知,含水率與含油率的影響顯著,進料溫度的影響不顯著,因素影響的主次順序為含水率、含油率、進料溫度,這與極差分析的結果一致。因此,預處理含油鉆屑以降低其液相組分,尤其是降低含水率,將顯著提高處理量,而預熱含油鉆屑提高處理量的效果不顯著。

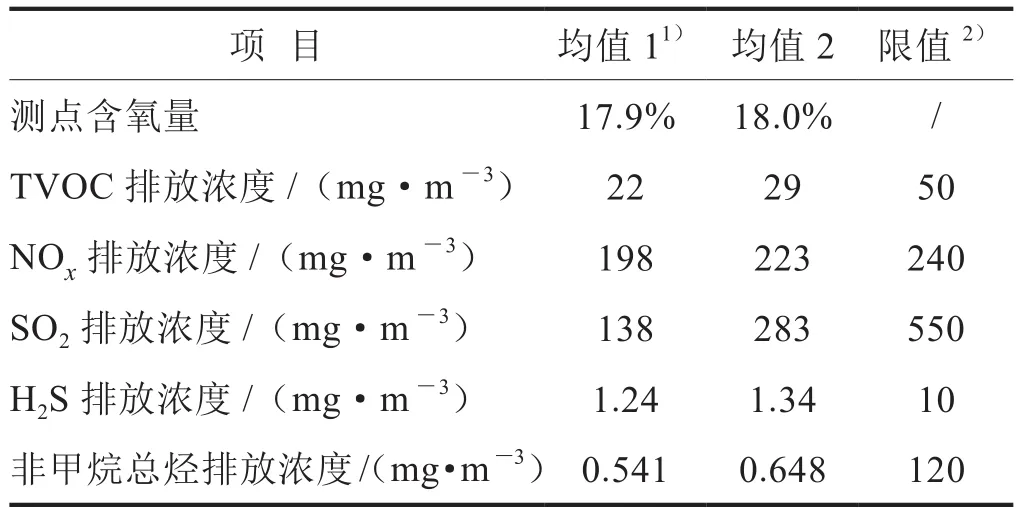

依據HJ/T 397-2007固定源廢氣檢測技術規范,以檢測2 d、每天3次的頻次采樣排氣筒處的不凝氣,采樣儀器為3012H自動煙塵(氣)測試儀和嶗應2050型空氣/智能TSP綜合采樣器。并按照HJ 644—2013、HJ/T 57—2000、HJ 693—2014等 相 關氣體檢測方法,使用GC-400A型氣相色譜儀、UV-5500PC紫外可見分光光度計對不凝氣進行檢測,檢測項目包括總揮發性有機物TVOC(Total Volatile Organic Compounds)、二氧化硫(SO2)、氮氧化物(NOx)、硫化氫(H2S)以及非甲烷總烴。檢測結果如表6所示,分析可知不凝氣的各檢測項目均滿足限值要求,表明系統處理后的不凝氣可以直接排放,但后續仍將加裝凈化設備以控制NOx、SO2等物質的排放濃度,進一步降低其對環境的不利影響。

5 結論

1)建立了以“處理效果”“能耗”“處理量”為評價指標的含油鉆屑錘磨熱解析處理性能評價體系和評價準則。

表6 不凝氣檢測結果表

2)采用含油鉆屑錘磨熱解析試驗評價了處理效果,處理后的固相殘渣含油率、回收油含固率處理效果滿足環保標準;利用回收油重配的油基鉆井液滿足現場鉆井要求,有效實現了油資源的再利用。

3)錘磨熱解析技術經其系統能量平衡方程評價,熱效率、熱利用率,節能降耗優勢明顯。

4)利用正交試驗方法評價了含水率、含油率以及進料溫度3因素影響下的處理量,單位功率的處理量均大于4.23×10-3t/(h·kW),且預處理含油鉆屑以降低含水率,將顯著提高處理量。