殘膜回收型全膜覆土壟播馬鈴薯挖掘機設計與試驗

孫 偉 王虎存 趙武云 張 華 劉小龍 吳建民

(甘肅農業大學機電工程學院, 蘭州 730070)

0 引言

近年來,西北黃土高原旱區廣泛采用馬鈴薯地膜全域覆蓋溝壟栽培技術[1-5],為保證馬鈴薯幼芽自動破膜出苗,通常在種行或全膜面覆蓋一層3~5 cm厚的土層[6-7]。該栽培模式利于機械化種植,但增加了機械化收獲難度,由于土壤覆蓋,至收獲時期地膜韌性好,機械化收獲時易產生結瘤型包膜壅堵。此外,由于全域地膜保墑技術的廣泛應用,殘膜污染嚴重,以甘肅省為例平均每年鋪膜種植新增殘膜高達6×104t左右[8],迫切需要相關機具解決此問題。

發達國家對馬鈴薯收獲機械的研究起步早,發展技術水平高,近年來融入了不少新技術,使得馬鈴薯收獲機械化、自動化水平得到了很大提高[9-10]。典型機具有:美國Double公司生產的973型馬鈴薯回流收獲機,德國格立莫(Grimmer)公司生產的GT-170型馬鈴薯收獲機,比利時AVR公司研制的Spirit 6200型雙行偏移倉收獲機,這些機具主要以露地栽培收獲為主,且體積大、配套動力大,不適用于西北旱區山坡地、小塊地作業[11-13]。20世紀90年代起,國內馬鈴薯收獲機械發展迅速,如山西省忻州市農機推廣站和內蒙古農業大學聯合研制的4SW-60型馬鈴薯挖掘機,中國農業機械化科學研究院研制的4UL-1型背負式馬鈴薯聯合收獲機,黑龍江省農機院研制的4U-1、4U-2型馬鈴薯挖掘機,山東富邦農業機械裝備有限公司生產的4U-2 型馬鈴薯收獲機,青島洪珠農機廠生產的4U-83型及4U-130型馬鈴薯收獲機,這些挖掘機技術已經基本成熟,在國內廣泛使用[11-14],但這些機具多采用壓草輪或立輥式防堵裝置,主要防止雜草、殘秧纏繞,對韌性較好的殘膜反而更容易纏繞在回轉式防堵部件上,阻礙機具正常工作。

目前,馬鈴薯挖掘機均沒有附帶殘膜回收功能,后期回收殘膜增加了機組進地次數和燃油消耗。針對西北黃土高原旱區馬鈴薯種植模式,設計一種殘膜回收型全膜覆土壟播馬鈴薯挖掘機,該機具實現馬鈴薯挖掘和殘膜回收聯合作業,以提高機具使用效率,降低作業成本。

1 整機結構與工作原理

1.1 整機結構

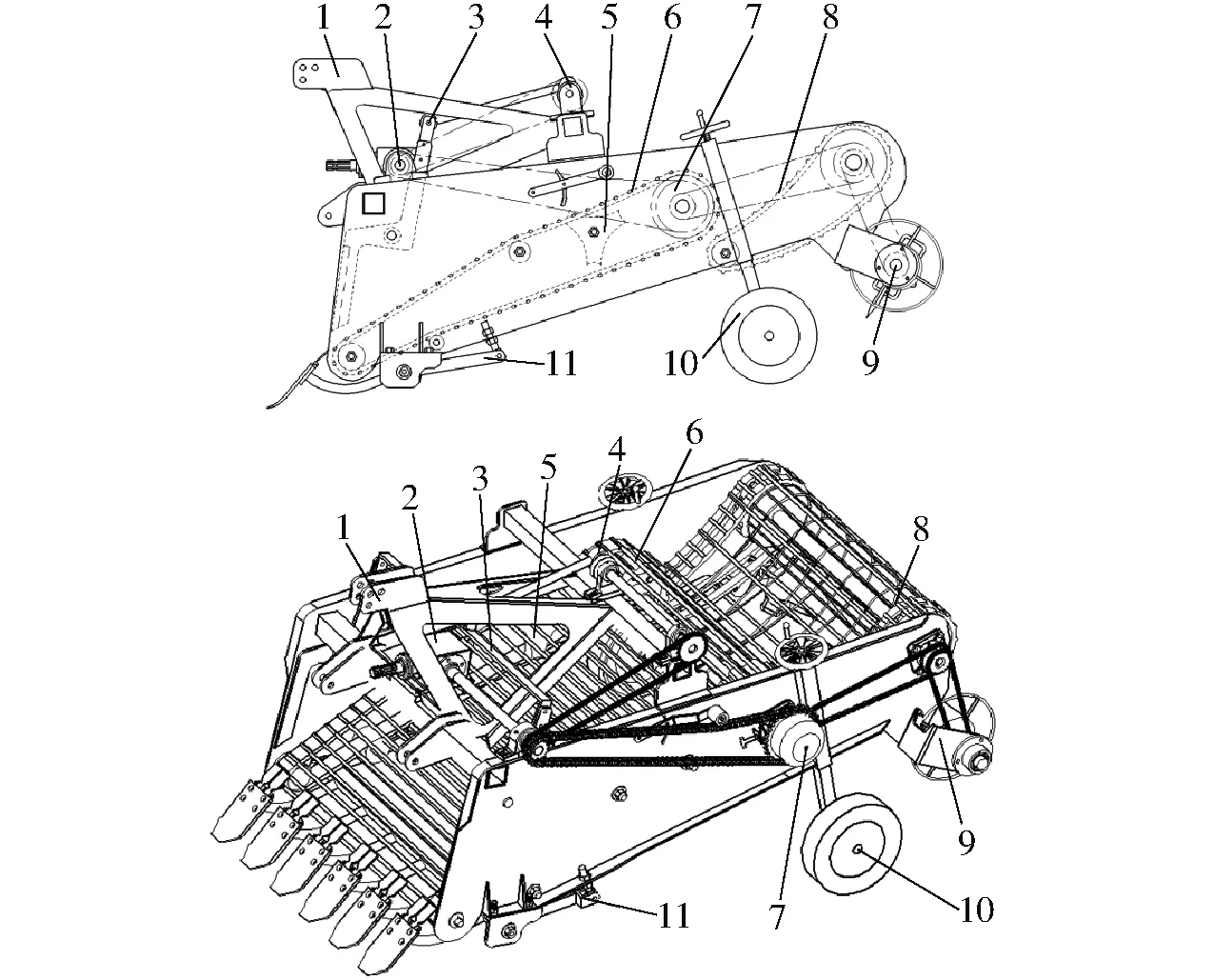

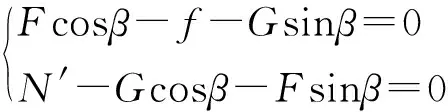

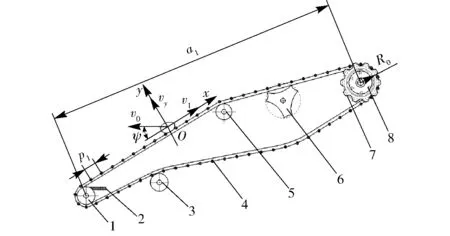

如圖1所示,該機具由懸掛架、傳動系統、仿生挖掘裝置、曲柄搖桿防堵機構、薯土分離裝置、薯膜分離裝置、殘膜回收裝置、可調地輪等構成。

圖1 整機結構圖Fig.1 Structure diagram of whole machine1.懸掛架 2.傳動系統 3.防堵裝置 4.偏心輪 5.三角振動輪 6.薯土分離篩 7.摩擦式過載保護器 8.薯膜分離篩 9.殘膜回收裝置 10.可調地輪 11.仿生挖掘鏟角度調節機構

1.2 工作原理

該機具采用三點懸掛式,在拖拉機牽引下,挖掘鏟楔入壟下將薯土膜秧混合物掘起至薯土分離裝置,在三角振動輪作用下將土壤篩下,清選的薯塊膜秧被薯土分離篩輸送至后方的薯膜分離裝置上,薯塊穿過薯膜分離篩的篩眼并在集薯柵作用下呈帶狀鋪到地面上,同時,殘膜、莖秧和膜上土壤被薯膜分離裝置輸送至殘膜回收裝置的正上方,殘膜被卷膜針抓取并纏繞到錐形筒上,莖秧和土壤被拋扔到地面上,當殘膜纏繞到和卷膜針旋轉直徑大小相同時卸掉殘膜,繼續作業。此外,挖掘深度可通過拖拉機中央拉桿長度和可調地輪調節,挖掘鏟角度可以通過角度調節機構調節。

1.3 主要技術指標

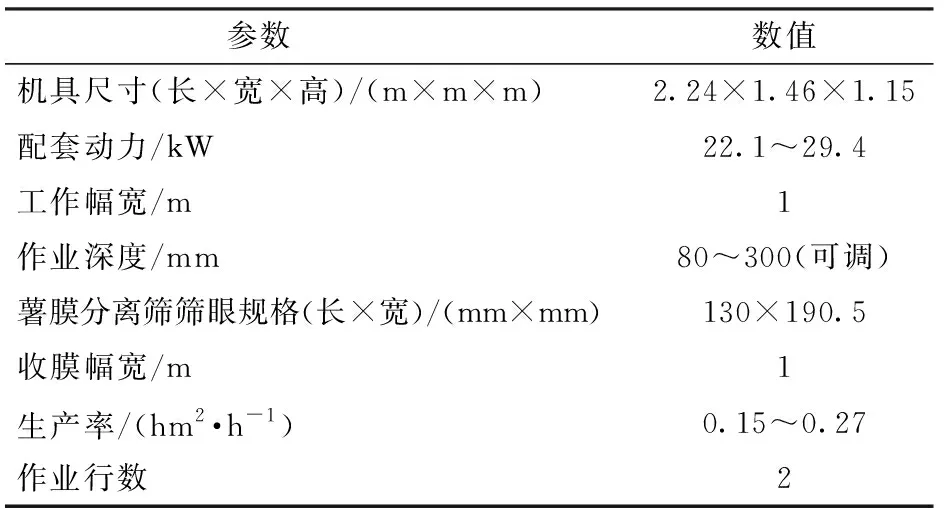

該聯合作業機主要參考西北旱區種植模式以及當地的農藝要求[15-17],如圖2所示,為馬鈴薯黑膜覆蓋種行覆土壟播模式,壟底寬度為900 mm,壟高為150~200 mm,行距400 mm,黑膜厚度0.012 mm,寬度1 200 mm,膜上覆土厚度為35~45 mm。此外,重點優化結構以解決挖掘過程中壅堵以及殘膜回收等問題,主要技術參數如表1所示。

圖2 馬鈴薯全膜覆土壟播模式Fig.2 Complete film mulching, planting line covering and ridge sowing pattern1.馬鈴薯 2.馬鈴薯殘秧 3.苗帶覆土 4.黑色地膜

2 主要工作部件設計

2.1 仿生挖掘裝置

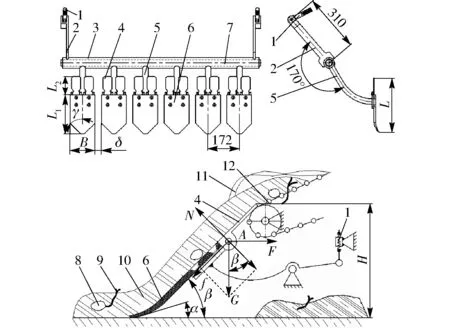

馬鈴薯挖掘裝置的基本功能是把薯土膜秧混合物掘起順利鋪放于薯土分離裝置上,設計重點是減小挖掘阻力、提高碎土性能、適應不同地況、延長使用壽命等。為此,設計了一種仿生挖掘裝置,如圖3所示,該挖掘裝置由仿生挖掘鏟、挖掘鏟架和角度調節機構等構成。挖掘鏟采用本課題組提出的仿生挖掘鏟,該挖掘鏟鏟尖曲率的變化有利于減小水平方向挖掘阻力,而且仿生挖掘鏟鏟尖使得土壤應力較集中,容易碎土,更具挖削碎土減阻效果[18-19]。挖掘鏟刃口采用下磨刃,材料為10 mm厚的65Mn鋼板,對挖掘鏟刃口部位進行局部熱處理、發黑處理,以提高其耐磨性和抗腐蝕性等[20-21]。目前,全膜覆土種植模式壟寬約為0.9 m,為適應壟寬和便于動力配套,設計挖掘幅寬為1 m,經查閱相關資料,多鏟挖掘裝置滑草間隙一般為30~40 mm[22],該挖掘鏟之間的滑草間隙δ設計為35 mm,為滿足挖掘鏟結構設計要求,單鏟寬度B設計為137 mm。

表1 聯合作業機主要技術參數Tab.1 Main technical parameters of combined machine

圖3 仿生挖掘裝置結構圖Fig.3 Bionic digging mechanism1.調節螺桿 2.限位桿 3.挖掘鏟主架 4.分石柵 5.彎曲架6.仿生挖掘鏟 7.挖掘鏟軸 8.馬鈴薯 9.殘秧 10.土壤 11.殘膜 12.薯土分離篩

為保證鏟刃自動清理功能,挖掘鏟刃斜角γ應滿足

90°-γ>λ

(1)

式中λ——土薯秧混合物與挖掘鏟摩擦角,(°)

γ——挖掘鏟刃斜角,取40°~50°

西北黃土高原旱區主要以黃綿土為主,馬鈴薯挖掘入土切削角α一般為16°~24°[22],入土切削角越小,切入阻力也越小,該仿生挖掘裝置可通過角度調節機構調整挖掘鏟入土切削角α大小,其范圍為15°~25°,便于適應不同區域的挖掘作業。如圖3所示,機具工作時,挖掘鏟在切入過程中,土壤依次發生塑性流動、崩裂等行為,隨著機具前進,土薯膜秧雜草等多種混合物容易在挖掘鏟上方產生壅堵,主要由于挖掘鏟總長L過大,掘起的土壤無法及時被薯土分離篩分離。挖掘鏟總長L的確定主要取決于挖掘鏟末端至水平地面的垂直高度H和挖掘鏟楔角β。鏟后端水平高度H設計為220 mm,過小容易使分離篩的下半部分觸及挖掘溝底,無法盡快分離掉推送到薯土分離篩上的土壤。對于挖掘鏟楔角β,研究其工作時的阻力并進行分析,根據圖3建立方程[22-25]

(2)

其中

f=μN′

(3)

μ=tanλ

式中F——挖掘鏟掘起土壤所需要的力,N

f——摩擦力,N

G——挖掘鏟上的土壤重力,N

N′——挖掘鏟對土壤的反作用力,N

μ——土薯秧混合物與挖掘鏟的摩擦因數

最后得到挖掘鏟楔角為

(4)

為了防止挖掘鏟過長而壅堵及保證足夠的挖掘鏟后端垂直高度H,挖掘鏟楔角β設計為30°~42°。挖掘鏟的總長度L包括挖掘鏟長度L1和分石柵長度L2,經過計算分析,L1取200 mm,L2取100 mm。由于西北地區屬多石土壤地帶,所以在鏟尾設計分石柵,防止薯土分離篩和挖掘鏟的間隙位置被石塊等堅硬物體卡死,造成故障。

2.2 曲柄搖桿防堵機構

馬鈴薯挖掘機防堵裝置主要用于自動清理機架兩側纏掛的雜草及秧膜,防止機架兩側產生結瘤性壅堵而影響挖掘效率。目前國內馬鈴薯挖掘機防纏繞裝置主要以切土圓盤配合壓草輪形式和立輥旋轉式為主,前者用于大型馬鈴薯挖掘機上,主要針對雜草和莖秧,后者多用于工作幅寬小于1.3 m的小型馬鈴薯挖掘機,但在使用過程中,雜草及秧膜易纏繞于立輥上,清理困難,嚴重時導致立輥卡死損壞機構。針對以上問題設計了曲柄搖桿防堵機構,如圖4所示,該機構主要由擺動刀、連接架、連桿、偏心輪以及傳動裝置組成,擺動刀下端前側加工成切割刃口,工作時,通過快速往復式運動切割纏繞在機架兩側的雜草秧膜,并且間歇抖動有助于消除結瘤型包膜壅堵隱患,以提高機具的挖掘效率。

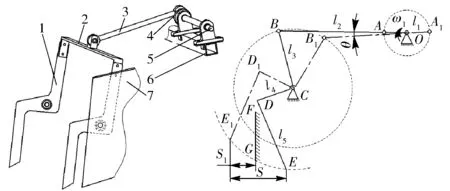

圖4 曲柄搖桿防堵機構簡圖Fig.4 Mechanism diagram of anti-blocking crank rocker1.擺動刀 2.連接架 3.連桿 4.偏心輪 5.傳動裝置 6.機架 7.機架側板

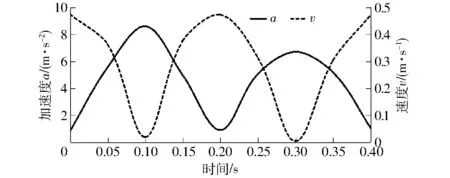

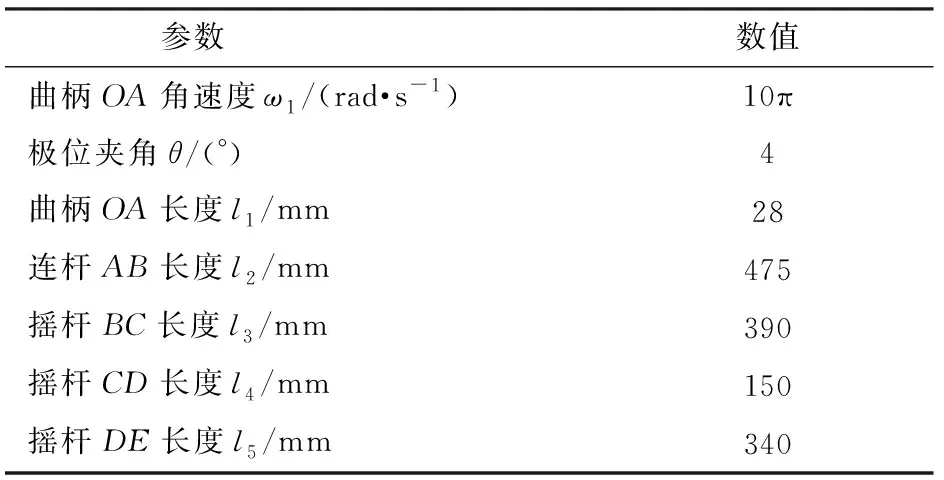

為了提高該機構的可靠性,采用CAD/CAM技術對該機構進行了虛擬仿真優化,包括建立虛擬模型、在機構仿真模塊中設置初始條件、創建伺服電機(角速度:10π rad/s)、進行運動學仿真分析、通過“回放”排除干涉、結構優化后對E點進行速度及加速度測量,并導出數據,生成相應的曲線圖,如圖5所示,分析得出該機構運動穩定,無異常拐點或波動出現,由于曲柄搖桿機構的急回特性,所以加速度曲線波動稍大[26]。

圖5 E點速度和加速度曲線Fig.5 Curves of velocity and acceleration at E point

圖4為仿真優化后的機構簡圖,E點和E1點為防堵甩刀的兩個極位點,水平振幅S為52 mm,FG為機架側板易壅堵位置,擺動刀的有效工作行程S1為30 mm,其他機構參數如表2所示。

表2 曲柄搖桿防堵機構主要技術參數Tab.2 Main technical parameters of anti-blocking crank rocker

2.3 薯土分離裝置

2.3.1分離篩及其組件

薯土分離裝置主要將挖掘鏟掘起的土薯混合物進行清選和分離,并將清選出來的馬鈴薯及秧膜向后輸送。對于西北黃土高原旱區,地塊小,馬鈴薯收獲機多以29.4 kW以下拖拉機配套,以一級分離為主,分離裝置要求高。現有的馬鈴薯挖掘機分離篩明薯率低,分離裝置使用壽命短,故障率高,為此對馬鈴薯土薯分離裝置進行優化。如圖6所示,該薯土分離裝置采用桿條式分離篩,具有較強的分離性能[24,27],主要由導向輪、刮土板、托帶輪、抬升輪、薯土分離篩、被動抖動輪、驅動輪、摩擦式過載保護器等構成。

圖6 薯土分離裝置結構圖Fig.6 Structure diagram of potato and soil separation device1.導向輪 2.刮土板 3.托帶輪 4.薯土分離篩 5.抬升輪 6.抖動輪 7.驅動輪 8.摩擦式過載保護器

機具作業時,導向輪和抬升輪的凸出法蘭邊對桿條式薯土分離篩具有一定的導向作用,可防止薯土分離篩跑偏與機架側板發生干涉。由于導向輪工作在濕度較大的土壤環境下,易粘土壤或者殘秧、殘膜等,致使導向輪工作直徑增大,使得薯土分離篩過緊而崩斷或減小抖動振幅,影響明薯率,因此,在靠近導向輪的機架側板上安裝有刮土板,自動清理雜物,避免上述問題發生。該桿條式分離篩及配套的驅動輪節距p1為50 mm,機具長期使用會導致分離篩拉長變松,影響分離效果,所以導向輪與驅動軸中心距a1設計為可調,范圍為1 200~1 260 mm,以便隨時調整分離篩松緊程度。此外,挖掘作業環境復雜,經常出現石塊或樹根等堅硬物體損壞薯土分離篩,因此在該驅動軸上安裝摩擦式過載保護器,提高機具可靠性。

對馬鈴薯輸送過程進行運動學分析,如圖6所示,以O點為坐標原點,平行于篩面為橫坐標軸x,垂直于篩面為縱坐標軸y,建立直角坐標系。為滿足馬鈴薯正常輸送要求,土薯秧混合物的線速度必須大于機具前進速度在x軸上的分速度,所以

v1-v0cosψ>0

(5)

式中v1——薯土分離篩線速度,m/s

v0——機具前進速度,m/s

ψ——薯土分離篩與水平地面夾角,(°)

根據薯土分離篩線速度公式

(6)

式中n0——驅動軸轉速,r/min

R0——驅動輪分度圓半徑,m

在工作過程中,保證拖拉機恒定油門輸出,該驅動軸轉速n0一般為153 r/min,其驅動輪分度圓半徑R0=100 mm,因此,薯土分離篩的線速度v1為1.6 m/s,設計薯土分離篩前部與水平地面夾角ψ為31°,拖拉機前進速度v0為0.5~1.6 m/s,通過計算滿足馬鈴薯正常輸送要求[22]。

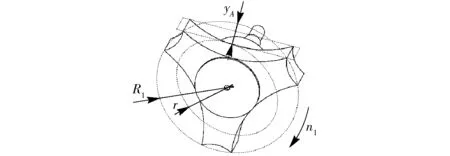

為簡化傳動機構,該薯土分離裝置采用被動抖動輪,其結構如圖7所示,抖動輪轉速與薯土分離篩線速度及抖動輪周長關系為

n1=60v1/l

(7)

式中n1——抖動輪轉速,r/min

l——抖動輪周長,m

該抖動輪抖動頻率f1為

f1=Zn1/60

(8)

式中Z——抖動輪齒數

圖7 抖動輪結構示意圖Fig.7 Structure diagram of shaking wheel

已知抖動輪周長l=0.6 m,抖動輪齒數Z=3,計算可得抖動頻率f1=8 Hz,抖動輪振幅yA=R1-r=37.5 mm。如圖7所示,抖動輪旋轉大徑R1=100 mm,支撐薯土分離篩的最小回轉半徑r=62.5 mm,薯土分離篩的最低線速度vmin為

(9)

其中

K0=r/R1

式中g——重力加速度,9.8 m/s2

通過計算得K0=0.625,一般地,K0取0.6~0.7時,可以得到較好的分離效果[27],計算得vmin=1.26 m/s,由于已經算得薯土分離篩v1=1.6 m/s,所以均滿足馬鈴薯輸送分離要求。

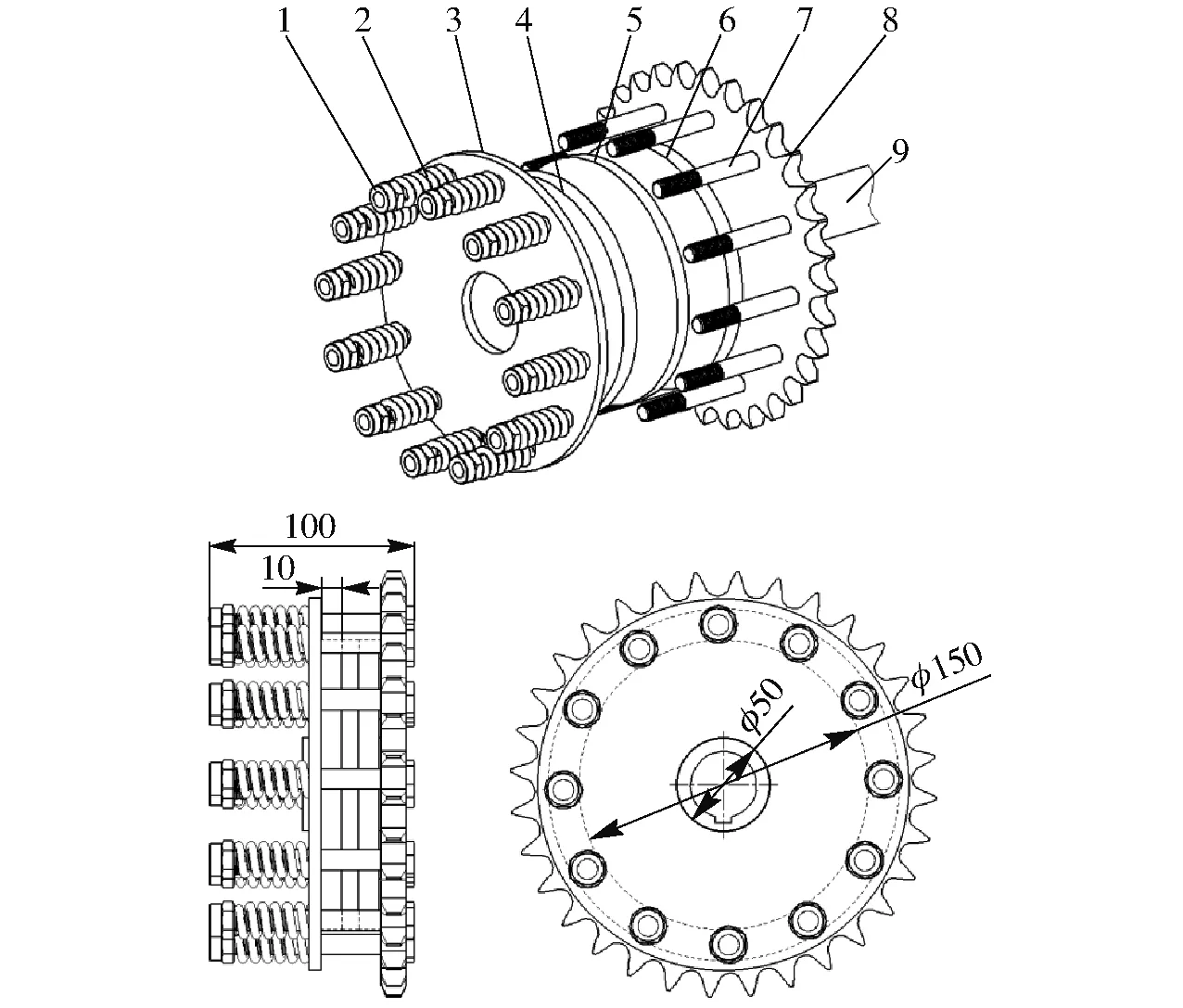

2.3.2過載保護器

如圖8所示,該摩擦式過載保護器主要由驅動鏈輪、法蘭盤、摩擦片、轉動套、預緊彈簧、預緊螺栓構成,摩擦片、驅動鏈輪及法蘭盤均安裝在轉動套上,通過螺栓和預緊彈簧將其壓緊在一起,依靠摩擦阻力傳遞轉矩,當驅動軸的工作阻力突然增大時,即分離篩遇到堅硬物體卡死,此時摩擦阻力小于工作阻力,僅有驅動鏈輪和法蘭盤轉動,而驅動軸、轉動套、薯土分離裝置均停止工作,避免損壞薯土分離裝置。此外,可通過調節壓緊螺母調節摩擦阻力,以適應不同環境的作業。

圖8 摩擦式過載保護器簡圖Fig.8 Diagram of friction overload protector1.壓緊螺母 2.預緊彈簧 3.法蘭盤 4、6.摩擦片 5.轉動套 7.螺桿 8.驅動鏈輪 9.驅動軸

該過載保護器正常工作時有[23]

(10)

其中

(11)

式中TG——設計轉矩,N·m

K1——過載保護器工況系數,取1.5

T——正常工作所需轉矩,N·m

KM——過載保護器接合頻率系數,取1.00

KV——過載保護器滑動速度系數,取1.19

Q——壓緊力,N

D1——摩擦盤工作面外徑,m

D2——摩擦盤工作面內徑,m

DP——摩擦盤工作面的平均直徑,m

m——摩擦面對數

μ1——摩擦因數,取0.3

P——薯土分離裝置的設計功率,取3.5 kW

聯立式(10)、(11)得到

(12)

由于K1、KM、KV、μ1均為定值,機具正常作業時薯土分離裝置的功率P和驅動軸轉速n0基本恒定,因此壓緊力Q與摩擦盤工作面的平均直徑DP、摩擦面對數m成反比。此外,考慮到薯土分離篩線速度要求,通過計算傳動比,該驅動鏈輪選擇12A-1型號的33齒鏈輪,為滿足安裝要求,摩擦盤工作面外徑D1最大設計為150 mm,摩擦盤工作面的內徑D2設計為50 mm,摩擦面對數m設計為4,通過式(12)可得壓緊力Q為4 589.6 N,因此,該過載保護器的最大工作載荷為4 589.6 N。

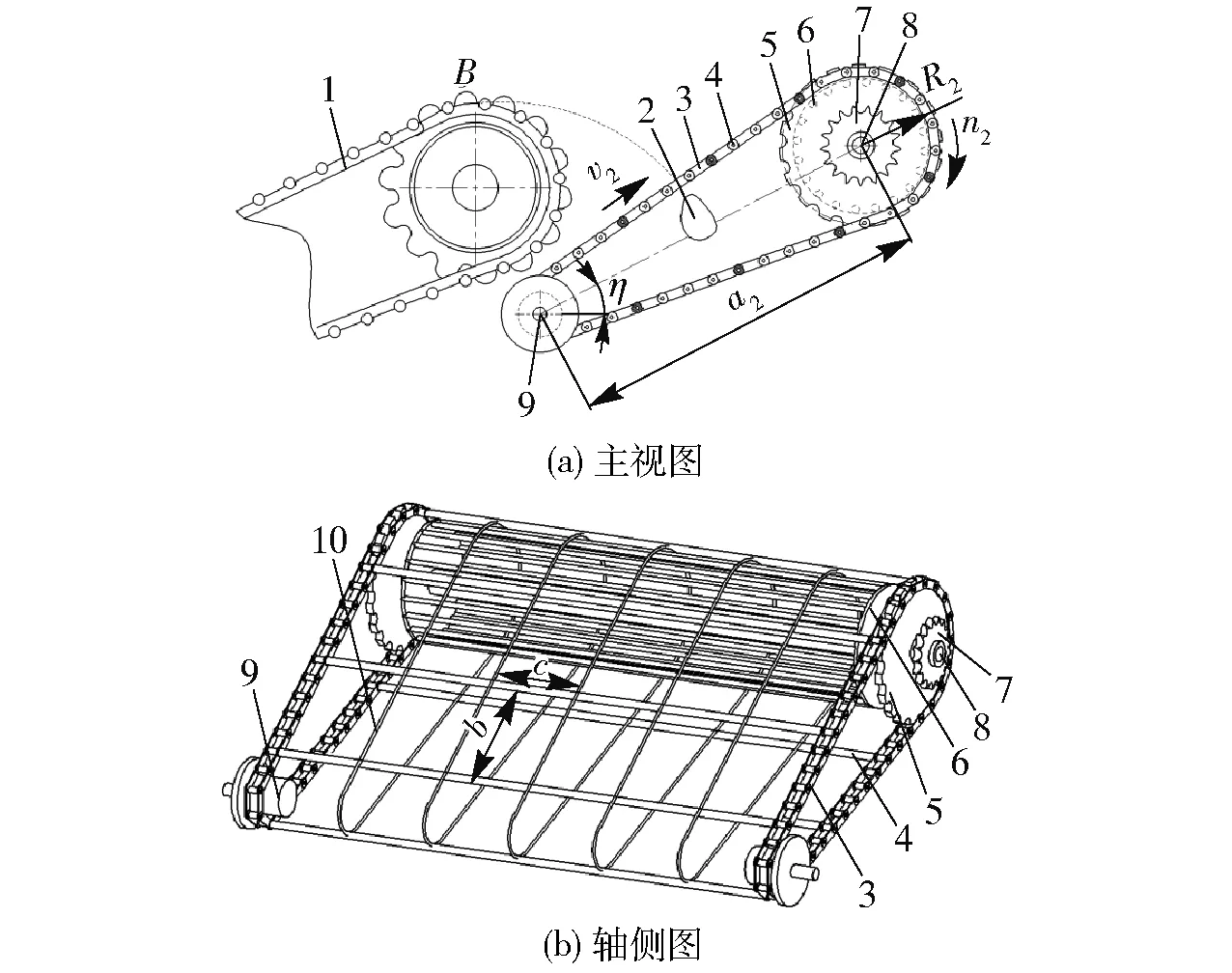

2.4 薯膜分離裝置

由于地膜上方覆蓋土壤,地膜風化程度相對較低,挖掘時地膜比較完整,一定程度上降低了地膜回收難度。在薯土分離篩后方設計一種薯膜分離裝置,如圖9所示,該裝置主要由薯膜分離篩、導向輪、特種鏈輪、托膜柵條輥、驅動軸、特種鏈輪等組成,薯膜分離篩由特種鏈條、包膠桿條、包塑鋼絲構成。機組作業時,薯土分離篩輸送過來的薯塊通過薯膜分離篩上的大篩孔快速分離,剩余膜上的殘秧、土壤被薯膜分離篩輸送至末端平拋到地面上,地膜則垂直落到殘膜回收裝置上被收卷起來。

圖9 薯膜分離裝置結構圖Fig.9 Structure diagrams of film and potato separation device1.薯土分離篩 2.馬鈴薯 3.特種鏈條 4.包膠桿條 5.特種鏈輪 6.托膜柵條輥 7.驅動鏈輪 8.驅動軸 9.導向輪 10.包塑鋼絲

該裝置安裝于薯土分離篩的后下方,與水平地面的傾角η設計為35°,導向輪與驅動輪中心距a2設計為500 mm。由于薯膜分離篩的傳動鏈條經常會因夾持土壤脫鏈,故選擇大節距(p2=38.1 mm)的2062型特種鏈條和特種鏈輪,提高了機構的可靠性,每5個鏈扣安裝一根包膠桿條與包塑鋼絲交錯成篩狀,其篩眼長度b為190.5 mm,寬度c為130 mm。為避免下落過程中傷薯,桿條均采用包膠型,以降低傷薯率。驅動軸內側安裝的托膜柵條輥防止地膜纏繞于驅動軸上,影響機構可靠性及殘膜回收率。

為了保證地膜在薯膜分離篩上的線速度與薯土分離篩的線速度v1匹配,使地膜完整地通過薯膜分離篩,特種鏈輪轉速尤為重要,已知

(13)

式中v2——薯膜分離篩線速度,m/s

n2——特種鏈輪轉速,r/min

R2——薯膜分離篩特種鏈輪分度圓半徑,m

聯立式(6)、(13)得到

(14)

由此可知,特種鏈輪轉速n2與薯土分離篩驅動軸轉速n0及薯土分離篩驅動輪分度圓半徑R0成正比,與自身半徑R2成反比。

2.5 殘膜回收裝置

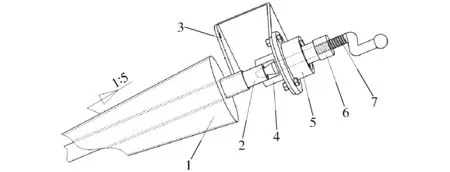

目前,國內已經有很多的殘膜回收機具被廣泛應用[28],主要以耙齒型、齒鏈型、鏟鏈型為主,在技術上依然存在壅土、漏膜、傳輸地膜性能差等問題[29-32],并且都以單獨作業為主,二次作業費工費時,增加了作業成本。因此,在馬鈴薯挖掘機上直接設計一種殘膜回收裝置,如圖10所示,該殘膜回收裝置主要由調節架、固定錐筒、活動錐筒、卷膜軸、卷膜針、定位裝置、萬向傳動軸等組成。

圖10 殘膜回收裝置結構圖Fig.10 Structure diagram of roll film recovery device1.調節架 2.萬向傳動軸 3.固定錐筒 4.卷膜軸 5.卷膜針6.活動錐筒 7.調節螺孔 8.定位裝置

工作時,調節架與機架側板通過螺栓固定,地膜從薯膜分離裝置后端溜下,被安裝在正下方順時針旋轉的卷膜錐筒不斷纏繞,完成殘膜回收工作,卷膜錐筒上安裝便于拆卸的卷膜針,對殘膜起到輔助纏繞工作,調節架可調整適當的接膜位置,以便地膜順利纏繞,其余殘秧拋扔到地面,保證地膜干凈回收。當地膜纏繞直徑達到卷膜針最大回轉直徑時,開始人工卸膜。

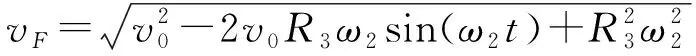

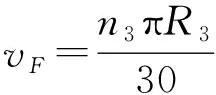

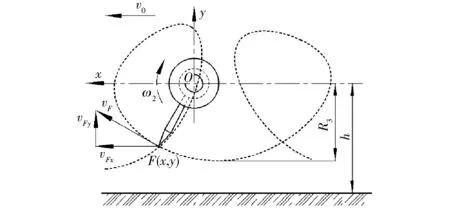

機具正常作業時,為使得殘膜被順利卷到錐筒上,卷膜針有著向后拉送、輔助纏繞的作用,其軌跡近似于余擺線。如圖11所示,設卷膜軸旋轉中心O為坐標系原點,x軸正向與機具前進方向一致,y軸正向垂直向上,則卷膜針的運動方程為

(15)

式中R3——卷膜針端點F的轉動半徑,mm

ω2——卷膜軸旋轉角速度,rad/s

t——時間,s

卷膜針端點的分速度為

(16)

式中vFx——卷膜針端點F的水平分速度,m/s

vFy——卷膜針端點F的垂直分速度,m/s

因此,卷膜針端點F的絕對速度為

(17)

(18)

(19)

式中n3——卷膜軸轉速,r/min

通過分析可得,當vF>v0時,卷膜針端點F的軌跡成余擺線,卷膜針有向后拉拽的作用,卷膜質量會更加穩定,并且,卷膜裝置的作業效果主要與卷膜針的旋轉半徑、前進速度以及卷膜軸的轉速有關,以此確立試驗因素對該裝置作進一步優化。多次試驗表明,卷膜針旋轉半徑為R3=175 mm,卷膜軸轉速約為110 r/min,作業前進速度v0為0.7~1.5 m/s時,殘膜回收的作業質量相對穩定。

圖11 卷膜針運動軌跡Fig.11 Movement track of film roll needle

此外,卷膜軸距離地面的高度h也隨調節架的變化而變化,范圍為375~475 mm,由于馬鈴薯種植壟寬為900 mm左右,故殘膜回收裝置工作幅寬設計為1 000 mm,總共安裝3支卷膜針,兩端卷膜針之間垂直距離為600 mm,中間卷膜針安裝于固定錐筒和活動錐筒之間,同時也為活動錐筒傳遞扭矩。經多次試驗,最終校正固定錐筒和活動錐筒錐度為1∶5時,便于人工輕松卸膜。

在殘膜回收過程中,尤其在回轉纏繞地膜收集裝置上,如何快速卸膜是關鍵環節,直接影響機組的作業效率。如圖12所示,設計一種錐筒式卸膜裝置,主要由活動錐筒、卷膜軸、調節架、軸承套、定位套、T型螺紋頂尖軸、T型螺紋套等組成。人工卸膜時,首先拔掉3根卷膜針(該卷膜針利用鋼珠接桿轉換接頭原理,可輕易安裝,便于拆卸),其次,旋轉T型螺紋頂尖軸(該T型螺紋頂尖軸與卷膜軸之間以車床頂尖機構原理配合),待頂尖軸退出卷膜軸錐孔時,將卷膜軸從定位套槽孔托出,最后,拔出活動錐筒,由于卷膜中心支撐部位被抽空,阻力大大減小,可輕易拆下整卷殘膜,卸膜完成后安裝好活動錐筒和卷膜針繼續作業,整個卸膜工作可由一人輕易完成。

圖12 卸膜裝置結構圖Fig.12 Structure diagram of film unloading device1.活動錐筒 2.卷膜軸 3.調節架 4.定位套 5.軸承套 6.T型螺紋套 7.T型螺紋頂尖軸

3 田間試驗

3.1 試驗條件

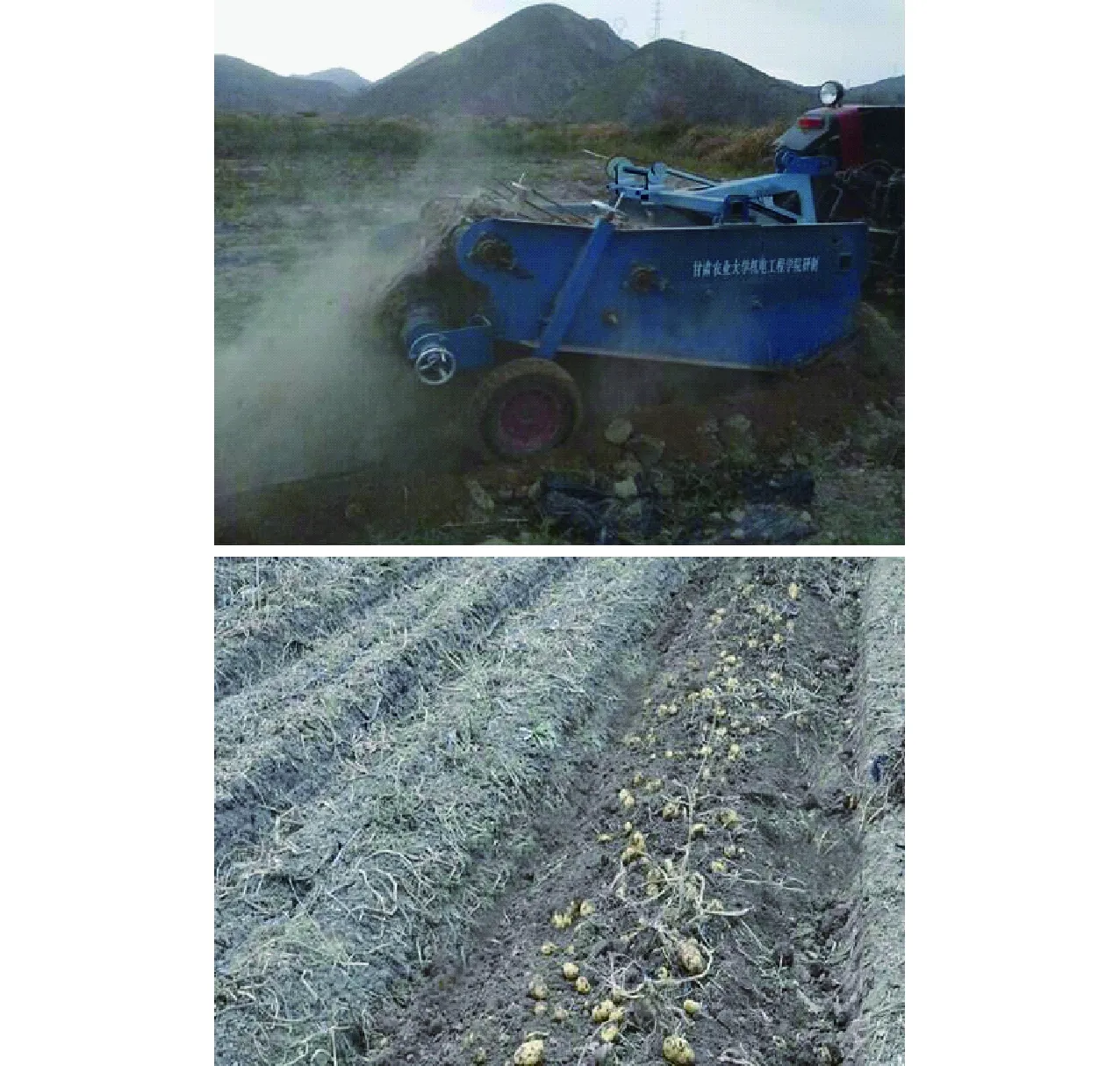

2017年10月初在甘肅省蘭州市西固區西柳溝街道柴家臺村甘肅農業大學機電工程學院馬鈴薯試驗基地進行了田間收獲及殘膜回收試驗。

該試驗田分為4塊梯田,土壤類型為黃綿土,共0.7 hm2左右,每塊梯田壟長大于200 m,土壤平均含水率為12.52%,容重為1.05~1.16 g/cm3,堅實度小于2.8×105Pa,以全膜覆土壟播模式為主,種植品種為新大坪、青薯9號、隴薯7號。該聯合作業機配套動力為東方紅404型拖拉機,發動機標定功率為(12 h)29.4 kW,田間作業情況如圖13所示。

圖13 田間試驗Fig.13 Field test

3.2 試驗方案與方法

試驗完成后,根據NY/T 1130—2006《馬鈴薯收獲機械》和NY/T 1227—2006《殘地膜回收機 作業質量》對殘膜回收型全膜覆土壟播馬鈴薯挖掘機性能進行檢測,主要測定條鋪在地的馬鈴薯明薯率、破皮率、損傷率和殘膜回收的拾凈率,同時也考察了仿生挖掘鏟、曲柄搖桿防堵機構、兩組分離篩以及殘膜回收裝置的工作情況。

隨機在試驗田里選擇30 m長的壟帶進行試驗檢測,重復10次試驗,求出10次重復試驗測定結果的平均值。明薯率、傷薯率、破皮率算法為[33]

(20)

(21)

(22)

其中

W=Wo+Ws+Wp+Wz

(23)

式中To——明薯率,%Ts——傷薯率,%

Tp——破皮率,%

Wo——明薯質量,kg

Ws——傷薯質量,kg

Wp——破皮薯質量,kg

Wz——埋薯質量,kg

W——總薯質量,kg

同樣,通過上述試驗進行殘膜回收率檢測,檢測方法選取質量法,對每段壟帶上回收的殘膜清洗干凈并去除水分稱其質量,計算該聯合作業機對殘膜的拾凈率,其計算公式為[34]

(24)

式中C——殘膜回收拾凈率,%

Wm——作業后的回收地膜總質量,kg

Wt——30 m長的同等型號新地膜總質量,kg

3.3 試驗結果分析

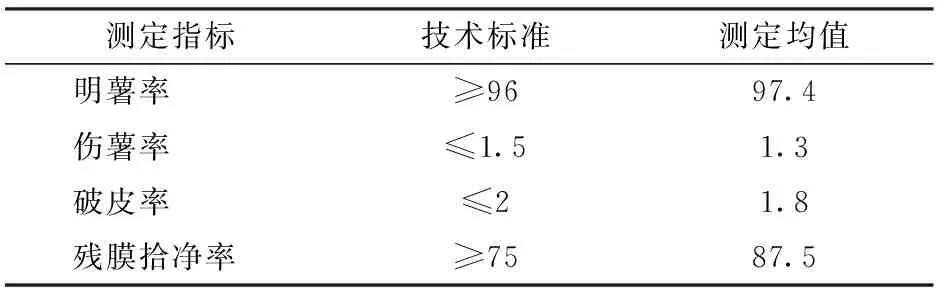

殘膜回收型全膜覆土壟播馬鈴薯挖掘機田間試驗結果如表3所示。

表3 田間試驗結果Tab.3 Results of field experiments %

由表3可知,設計的殘膜回收型全膜覆土壟播馬鈴薯挖掘機性能指標均滿足國家和行業標準要求,多次試驗,該機具各個機構運行均比較穩定,除部分機構部位通過試驗調整外,其他無故障發生,可靠性高,并且該機具在挖掘過程中較傳統機型更加順暢,解決了壅堵問題,平均生產率約為0.17 hm2/h。在殘膜回收性能試驗中,該機具拾凈率高,殘地膜回收含雜率低,卸膜過程簡單、順暢,一人可在2 min內完成一次人工卸膜,1 hm2約卸膜30次,大大提高了機具作業效率。

4 結論

(1)基于西北黃土高原旱區馬鈴薯地膜全域覆蓋、種行覆土栽培模式,設計了殘膜回收型全膜覆土壟播馬鈴薯挖掘機。該機一次作業完成排堵挖掘、薯土分離、薯膜分離、集薯鋪條、膜秧分離和殘膜回收等工序,提高了機具的利用率和機械化作業水平。

(2)對機具關鍵部件進行了設計與改進,確定了仿生挖掘鏟、曲柄搖桿防堵機構、薯土分離裝置的結構及工作參數,解決了挖掘過程中壅堵阻塞問題,提高了作業效率,加裝過載保護裝置提高了機具的可靠性。

(3)對該殘膜回收裝置進行了創新性設計,先通過薯膜分離裝置分離出馬鈴薯、部分殘秧和土壤,再進行卷膜回收,降低了回收地膜的含雜率,并且對卸膜裝置進行設計優化,解決了人工卸膜難、拆膜慢的問題,提高了整機作業效率。

(4)田間試驗表明,殘膜回收型全膜覆土壟播馬鈴薯挖掘機明薯率為97.4%,傷薯率為1.3%,破皮率為1.8%,殘膜拾凈率為87.5%,生產率約為0.17 hm2/h,田間性能試驗指標均達到國家和行業標準要求。