基于氧化鋁復合涂層材料的研究

張 析,王進龍,王 軍

(西北礦冶研究院 精細化工研究所,甘肅 白銀 730900)

腐蝕和磨損是工業生產普遍存在的一種材料耗損現象。腐蝕和磨損不僅造成了巨大的經濟損失,而且嚴重的影響了工業生產的連續性,甚至因設備腐蝕、磨損穿孔后物料外瀉對安全環境造成了極大的危害和污染[1]。針對這種情況,對材料進行抗蝕、減磨的研究刻不容緩[2]。

針對此種情況,國內外科技工作者的研究主要集中在新材料的開發、抗蝕抗磨劑[3]的探索及涂層[4,5]方面的改進等三個方面。

國內外雖然已有各類性能不同的涂層材料得到廣泛應用,但都有一定的局限性,市場對兼有防腐、耐磨、力學性能優良、耐溫性高的材料有著迫切需求。

本文采用互穿網絡技術[6],利用金屬鋁材料在催化劑作用下合成的氧化鋁復合材料進行增韌改性[7],制備的氧化鋁復合涂層材料具有粘結強度高、耐蝕耐磨性優良、耐溫性好等性能特點。

1 實驗部分

1.1 金屬鋁材料合成實驗

合成原理及工藝。將稱量好的TDI加入三口瓶中,攪拌升溫,當溫度升至40℃~50℃時,按一定速度分批加入稱量好的金屬鋁、和催化劑,在50℃保溫攪拌30min,升溫至70℃保溫2h,90℃~95℃保溫1h,加入助劑,繼續保溫30min,取樣測NCO值,當NCO達到規定值(3.5±0.5%)后降溫至40℃,過濾、包裝備用。然后將稱量好的經脫水處理后的氧化鋁加入三口燒瓶中,攪拌升溫至50℃,加入催化劑,60℃反應30min,90℃~95℃保溫3h,110℃保溫1h,加入助劑,保溫30min后測游離二異氰酸酯含量,達到規定值(<0.5%)后降溫至50℃過濾、包裝備用。

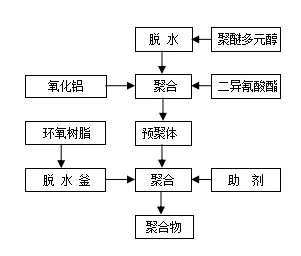

氧化鋁復合物的合成工藝如圖1所示。

1.2 固化劑選擇實驗

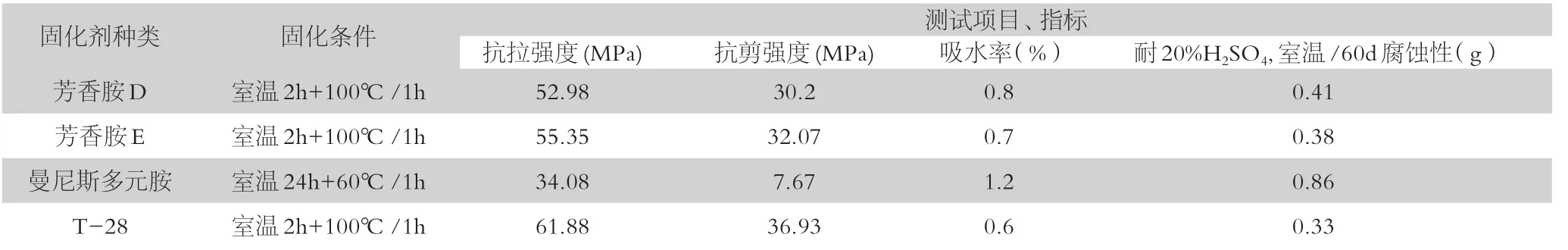

通過對脂肪族多元胺和芳香族多元胺二十多個品種固化劑進行篩選試驗,重點對芳香胺D、芳香胺E、曼尼斯多元胺、T-28四個品種固化劑進行了試驗對比,其中T-28復配型固化劑是芳香族胺和曼尼斯加成胺的復配物,常溫下為淡黃色液體,粘度低,使用方便。四種固化劑試驗結果見表1。

試驗結果表明,由于芳香胺含有苯環,其機械性能明顯高于脂肪族胺,金屬涂層的剛性也隨之提高。其中金屬鋁復配型固化劑固化物涂層的抗拉強度和抗剪強度較高,其固化物的耐蝕性也較好,吸水率較低。

而金屬鋁材料復配型固化劑不僅粘度小、毒性低,便于施工,同時固化條件可由加熱固化變為常溫固化。因此,選用金屬鋁材料復配型固化劑比較理想。

2 結果與討論

2.1 金屬鋁用量對聚合物性能的影響

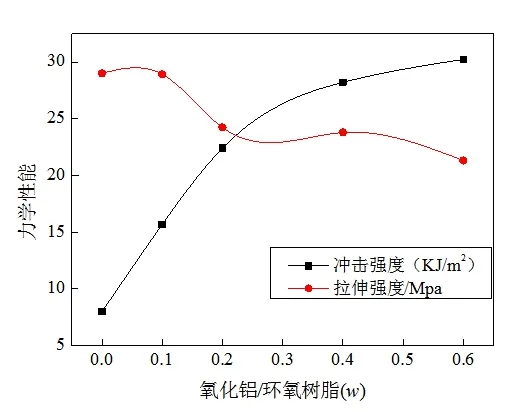

金屬鋁材料用量對聚合物性能的影響見圖2。

圖1 金屬氧化鋁復合物合成工藝

表1 四種固化劑固化物性能試驗結果

圖2 不同金屬鋁添加量對聚合物性能的影響

由圖2可知,隨著金屬鋁用量的增大,聚合物的拉伸強度呈下降趨勢,而沖擊強度則在試驗考察范圍內隨用量增大而提高。

從材料破壞主要形式內聚破壞和附著破壞分析,多數涂層材料破壞主要集中在附著破壞方面,而沖擊強度是衡量涂層材料附著力的因素之一;從經濟上分析,純鋁材料價格偏貴。綜合考慮,金屬鋁用量為8~10%為宜。

2.2 金屬鋁復合材料與鋁材料質量比對聚合物性能的影響

金屬鋁復合材料與鋁材料質量比對聚合物性能的影響見圖3。

由圖3可以看出,隨著金屬鋁復合材料添加量逐漸增大,聚合物的拉伸強度與剪切強度逐漸增大后變小。這是因為在加入少量的金屬鋁復合材料時,其本身含有的雙鍵增加了端異氰酸酯預聚體的交聯度,從而提高了聚合物的拉伸強度與剪切強度。

但當金屬鋁復合材料用量過大時,由于鋁元素的分子鏈不規整的結構阻礙了大分子鏈的自由運動,使其不能緊密排列,導致聚合物的拉伸強度與剪切強度反而下降。因此,當金屬鋁復合材料與鋁材料質量比為1:8.5時,聚合物的力學性能最佳。

由圖3可以看出,隨著金屬鋁材料用量增加,聚合物的力學性能逐漸提高,用量為10%時改性效果最好。

3 結語

通過對工業設備及備件在運行過程中磨損破壞和腐蝕破壞形式分析,利用自制的金屬鋁為原材料,用芳香胺和改性多元胺復配型T-28為固化劑,采用經偶聯處理的納米級金屬鋁材料和微米金屬鋁對聚合物增強改性,制備的聚合物基復合涂層材料經過性能測試和應用結果可得出如下結論。

以金屬鋁基質,通過氧化鋁材料在催化劑作用下合成的氧化鋁復合涂層材料進行增韌改性,制備的氧化鋁復合材料與金屬鋁相比,抗拉強度提高76%,抗剪強度提高56.3%,耐磨性提高90%,耐溫性提高30℃;明顯地改善了涂層的機械性能和抗蝕抗磨性能,制備的復合材料其涂層抗拉強度大于60MPa,抗壓強度大于90MPa,抗剪強度大于30MPa,磨耗值小于0.007g,耐多種介質腐蝕,耐液相溫度大于100℃,氣相溫度大于150℃。

經過不同工況條件下的工業應用試驗表明,該材料具有優異的耐蝕、耐磨、耐溫等性能。可用于濕法冶金、石油化工、污水處理、電力、制藥等行業設備及備件的保護維修,具有廣泛的用途。