小陰極電化學溶解鎳制備硫酸鎳的研究

秦汝勇,黃鐵熙,黃亞祥,鄭世林

(1湖南佳納能源科技有限公司,湖南 益陽413000;2廣東佳納能源科技有限公司,廣東 清遠 513056;3清遠佳致新材料研究院有限公司,廣東 清遠 511500)

硫酸鎳廣泛應用于化工、輕工、機械、石油、電子及其它工業領域,特別是電池和電鍍領域[1,2]。近年來,隨著新材料、新能源產業的迅猛發展,刺激了對動力電池及相關材料的需求,鋰離子電池高鎳三元正極材料已成未來核心發展趨勢,高鎳三元正極材料供給嚴重短缺,而電池級硫酸鎳是三元材料中鎳金屬的來源,未來需求可期[3,4]。

電池級硫酸鎳的生產工藝按含鎳原料的不同差別較大,主要制備方法有金屬鎳法、鈷與銅冶煉副產品的回收、鎳中間品轉型制備、含鎳廢料中回收制取等[5-8]。

其中金屬鎳法又分為直接酸溶法和電化學溶解法,直接酸溶法以含有硫酸和硝酸或鹽酸的混合酸來氧化溶解金屬鎳,造液后進行簡單的凈化后濃縮結晶即可獲得精制硫酸鎳產品[9-11]。

該工藝具有生產能力大的優點,但同時存在著設備復雜且腐蝕嚴重、原材料利用率不高、造液過程環境惡劣以及產生有毒氣體等缺點。而電化學溶解法是一種無污染、產品純度高的硫酸鎳生產工藝,該工藝設備簡單,雜質的引入幾率低、工藝流程短,鎳利用率高。但也存在電解終點酸度高,電流效率低,電能消耗高等問題,而工藝過程隨著酸度降低陰極析出金屬鎳,也是電解法難以解決的問題。

針對現有電化學溶解法存在的問題,在硫酸體系下,本文提出一種小陰極電流電化學溶解工藝處理金屬鎳,研究了金屬鎳電化學溶解過程中電流密度、陰極面積、電解溫度和雙氧水的用量等因素對溶解過程電流效率的影響,從而確定了金屬鎳最佳電化學溶解工藝參數,達到低成本制備高濃度、高純度電池級硫酸鎳溶液的目的。

1 試驗

1.1 原料與方法

將金屬鎳板(Ni≥99.95%)置于鈦陽極框中作為陽極,尺寸為22×25×5mm,以硫酸和雙氧水的混合溶液作為電解液,鈦陽極框為空心網狀,尺寸為 74×80×8mm,掛耳30mm;采用不同表面積的鈦板作為陰極,掛耳30mm,異極距為20mm。

采用自制的2 L塑料容器作為電解槽與上述陽極、陰極、硅整流(20V,12A)組成電化學體系。在使用前用砂紙逐級將陰陽極板打磨至表面光滑平整。在設定的溫度和電解液循環量下,電解一段時間,通過改變輸出電流來改變陰陽極電流密度進行電化學溶解試驗。

1.2 分析方法

試驗結束后,以 EDTA 為滴定劑,紫尿酸銨為指示劑,采用絡合滴定法測定溶液中鎳離子的含量,雜質含量均采用WFX-120B原子吸收分光光度計測定。按下式計算電解效率和鎳板的溶出率。

式中,ρ為電解液中鎳離子的質量濃度(kg /m3);V為電解結束后電解液體積(m3);U為電壓(v),I為電流強度(A);t為電解時間(h)。

2 結果與討論

2.1 陽極電流密度的影響

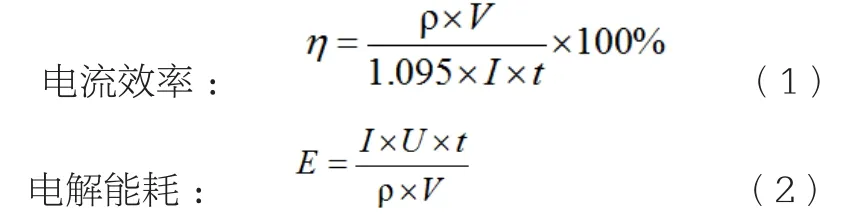

試驗條件:電解液溫度40 ℃、電解液中H2SO4濃度1.8 mol/L、陰極有效面積為陽極面積的10%、雙氧水的用量為0.3 m3/t(按每噸金屬鎳消耗量計)、電解液循環量為1 L/h、電解時間為6 h,電解時間為5 h,不同電流密度條件下對金屬鎳電化學溶解過程的影響如圖1所示。

圖1 陽極電流密度對金屬鎳電化學溶解過程的影響

由圖2可以看出,隨著陽極電流密度的升高,金屬鎳陽極的電解效率也隨之升高,這可能是陽極電流密度增大,陽極極化增強,加速了金屬鎳陽極的溶解。當陽極電流密度超過250A/m2時,電流效率略有升高,考慮到電流密度增大電解能耗也隨之增大,故選擇陽極電流密度為250A/m2較為合適。

2.2 陰極有效面積的影響

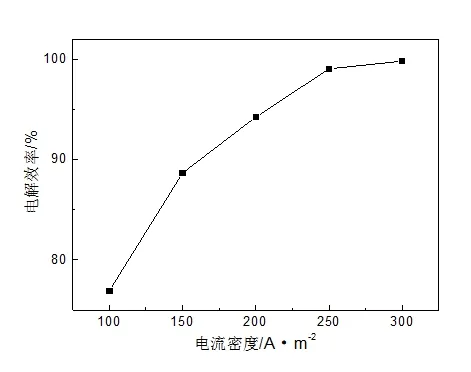

當陽極電流密度為250A/m2,其他工藝參數不變的情況下,陰極面積對金屬鎳電化學溶解過程的影響如圖2所示。

圖2 陰極有效面積對金屬鎳電化學溶解過程的影響

從圖2可看出,隨著陰極有效面積的增加,金屬鎳陽極的電解效率隨之降低,這是因為,陰極有效面積的增大會引起陰極電流密度和陰極電位降低,從而使電解后期陰極電位達到鎳的析出電位,溶液中的鎳離子在陰極上還原、析出而引起鎳的損失,進而導致整體電流效率下降。又考慮到陰極有效面積過小會導致電解液局部出現大量氣泡使得電解槽中有效電導率下降,槽電壓增大不利于該電解體系的穩定。故選擇陰極有效面積為陽極面積的10%即可。

2.3 電解液中雙氧水用量的影響

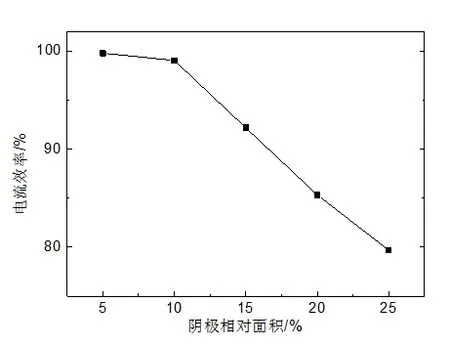

當其他工藝參數不變的情況下,電解液中雙氧水用量對金屬鎳電化學溶解過程的影響如圖3所示。

從圖3中可以看出,雙氧水的用量對金屬鎳電化學溶解過程有一定的影響,隨著雙氧水用量的增加,電流效率也隨之增加,這可能是因為金屬鎳電化學溶解到一定程度時,會出現陽極鈍化或陰極析氫還原等不利影響因素,通過在電解液中加入雙氧水不但有利于陽極鈍化膜的溶解和避免了陰極析氫反應的進行,而且不會添加其他雜質元素污染電解液。當雙氧水用量超過0.3 m3/t(按每噸金屬鎳消耗量計)時,繼續增加其用量對金屬鎳電化學溶解過程的增益較小,即雙氧水用量為0.3 m3/t為宜。

圖3 H2O2用量對金屬鎳電化學溶解過程的影響

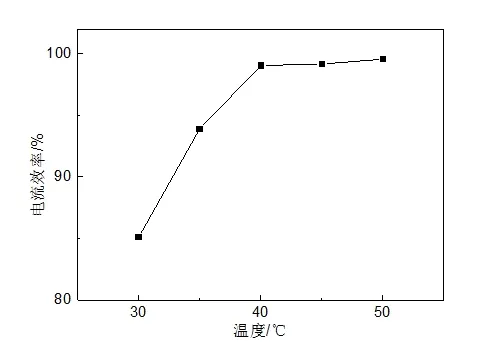

2.4 溫度的影響

圖4為電解液溫度對對金屬鎳電化學溶解過程的影響,隨著溫度的升高,金屬鎳電化學溶解的電流效率也隨之增大,這是可能是因為電解液溫度的升高有利于電解液中離子的擴散,降低電解液粘度,減小溶液比電阻,從而提高陽極電化學反應速率。但電解液溫度過高,會增加電解液的蒸發損失或有酸霧產生,給正常生產帶來不利影響。因此,需綜合考慮選擇電解液溫度為40 ℃。

圖4 電解液溫度對金屬鎳電化學溶解過程的影響

2.5 驗證試驗

綜合以上單因素結果,得到的優化工藝參數和指標為:電解液溫度40 ℃、電解液中H2SO4初始濃度為1.8 mol/L、陰極有效面積為陽極面積的10%、雙氧水的用量為0.3 m3/t(按每噸金屬鎳消耗量計)、電解液循環量為1 L/h、電解時間為6 h,進行連續電解試驗,電解1 t金屬鎳的平均能耗為1368 kWh、陽極平均電流效率99.01%。其電解液結果見表1。

3 結論

(1)在硫酸體系下金屬鎳電化學溶解的最優工藝參數為:電解液溫度40 ℃、電解液中H2SO4初始濃度為1.8 mol/L、1368 kWh、陽極平均電流效率99.01%。

表1 金屬鎳電化學溶解優化工藝驗證試驗結果

陰極有效面積為陽極面積的10%、雙氧水的用量為0.3 m3/t(按每噸金屬鎳消耗量計)、電解液循環量為1 L/h、電解時間為6 h,進行連續電解試驗,電解1 t金屬鎳的平均能耗為添加 1368 kWh、陽極平均電流效率99.01%。

(2)采用一種小陰極電流電化學溶解工藝處理金屬鎳能獲得高純度、高濃度、低酸度的硫酸鎳溶液,為后續制備電池級硫酸鎳或直接用于共沉淀法制備鎳鈷錳三元正極材料前驅體創造了有利條件。