軸流式機組廠房橫縫水平止水布置研究

司 政 ,程 帥, 李守義, 黃靈芝, 張 倩

(1.西安理工大學 水利水電學院,陜西 西安 710048; 2.西安熱工研究院有限公司, 陜西 西安 710054)

1 研究背景

軸流式機組廠房內部空腔尺寸大、布局繁瑣,廠房結構應力分布較其他型式的更為復雜。橫縫止水布置對軸流式機組廠房局部應力影響較大,因此合理的止水布置關乎到電站廠房安全運行。目前對水電站廠房的研究主要集中在廠房結構抗震安全以及機組振動對廠房結構的影響等方面[1-3],而對止水的研究則集中在止水施工工藝、面板壩周邊縫止水失效的影響等方面[4-6],對軸流式機組廠房橫縫止水布置的相關研究較少。周偉[7]以某河床式廠房壩段為研究對象,采用靜力計算、動力校核的方法對廠房結構應力進行計算,對比分析了3種止水布置方案下廠房結構的應力分布規律,提出了合理的止水布置形式。周炎[8]對27座水電站中的11種止水型式效果進行了調查,研究了不同廠房類型下伸縮縫止水結構布置型式,給出了針對河床式、壩后式、引水式電站廠房的伸縮縫止水建議方案。李守義等[9]對河床式電站廠房選取3種典型的止水布置形式進行計算分析,發現橫縫止水布置對廠房進出口段應力分布影響較大。向功興等[10]借助ABAQUS軟件研究了不同止水位置下河床式電站混凝土蝸殼結構受力特性及座環徑向柔度,結果表明,正常及檢修工況下止水布置在蝸殼流道頂板高程以上位置時有利于結構的受力。

已有研究成果表明,合理的橫縫止水布置可改善廠房結構應力,但這些成果都是對確定的止水布置方案進行計算分析,未系統研究止水位置對廠房關鍵部位應力的影響規律。本文結合實際工程,研究軸流式機組廠房橫縫水平止水在一定范圍內變動時,廠房蝸殼、尾水管等關鍵部位的應力變化規律,提出對類似工程具有通用指導意義的橫縫水平止水布置方案,為軸流式機組廠房橫縫水平止水設計提供參考。

2 工程概況

2.1 基本資料

某水利樞紐工程以發電為主,工程等別為II等大(2)型工程。樞紐建筑物包括軸流式機組電站廠房、泄洪閘、導流明渠及左右岸混凝土副壩等。水電站廠房共設3臺機組,廠內安裝3臺軸流轉漿式水輪發電機。

2.2 荷載組合

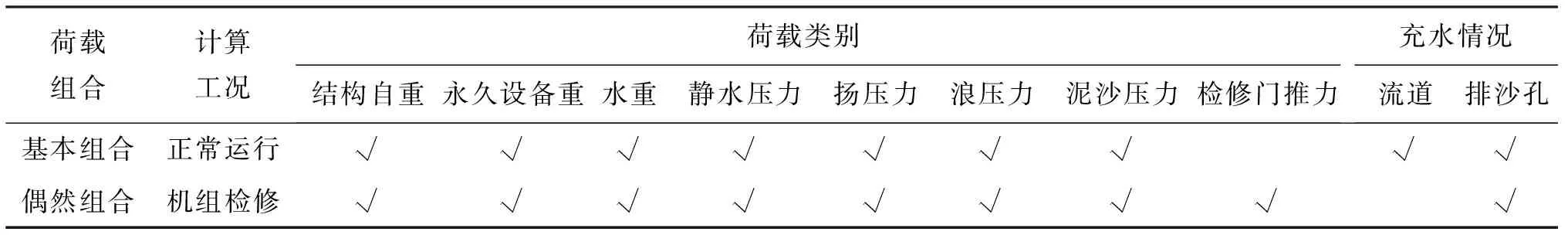

根據規范[11-12],軸流式機組廠房選取正常運行情況為基本組合,上游水位為正常蓄水位65.50 m,相應下游水位為28.50 m;選取機組檢修情況為偶然組合,上游為正常蓄水位65.50 m,下游檢修水位采用兩臺機運行尾水位25.50 m。本文以上述兩種工況作為典型情況分析各水平止水布置方案對廠房結構蝸殼、尾水管等部位應力的影響。兩種工況所考慮的荷載見表1。

表1 荷載組合表

3 計算模型及坐標系

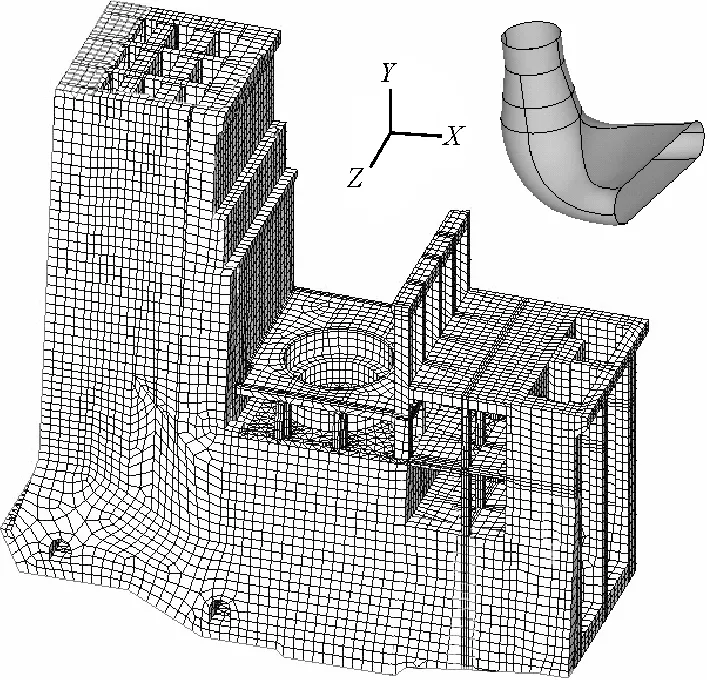

采用大型有限元軟件ANSYS進行三維有限元計算分析,計算模型包括廠房壩段整體結構與地基巖體,基巖沿左右岸方向模擬至廠房壩段橫縫處,由廠房上下游邊界分別向上下游延伸80.0 m,沿深度方向由廠房底部最低點向下延伸100m。計算時在基巖底部施加3向約束,在基巖左右側面及上下游面上施加法向約束[13],廠房左右橫縫面及上下游面均為自由面。

整體計算模型單元剖分基本采用八結點六面體Solid45單元,蝸殼及尾水管內敷鋼襯采用Shell181殼單元。廠房有限元計算模型如圖1所示。

模型整體坐標系原點設在廠房壩段上游底部最右側與地基相交處,其計算坐標系設置為:順水流方向為X軸方向,指向下游為正;沿高度方向為Y軸方向,鉛直向上為正;左右岸方向為Z軸方向,指向右岸為正。

計算時混凝土、鋼襯以及基巖均采用彈性模型,廠房結構采用的混凝土主要為C25,彈模為28.0 GPa,泊松比為0.167;鋼襯彈模為210.0 GPa,泊松比為0.3;基巖彈模為8.0 GPa,泊松比為0.28。

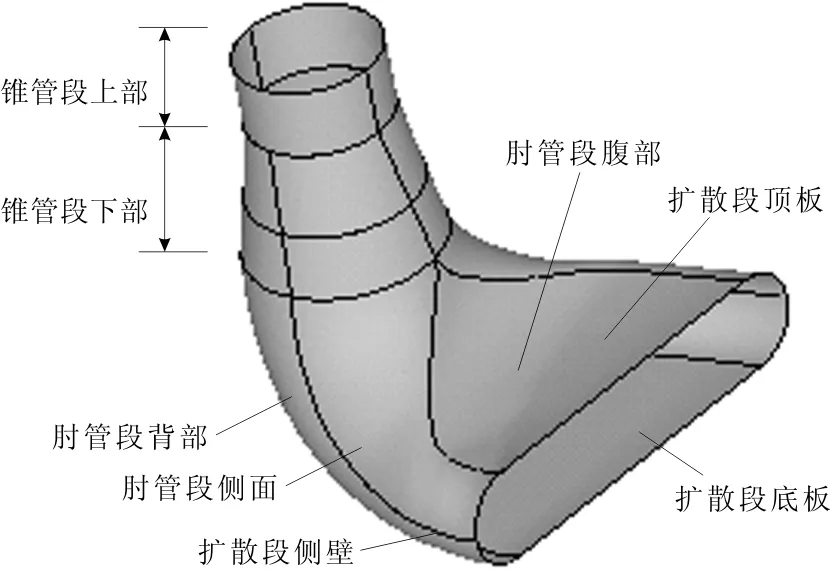

圖1 廠房有限元計算模型及肘管內敷鋼襯體型

4 橫縫水平止水布置對廠房結構應力的影響

4.1 水平止水布置在尾水管彎肘段范圍內

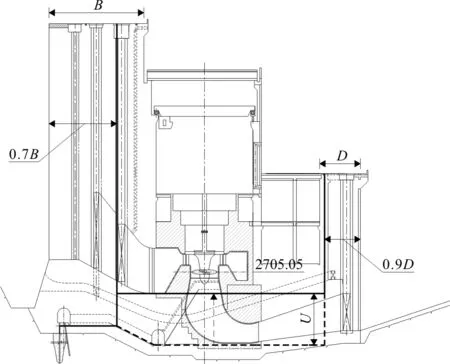

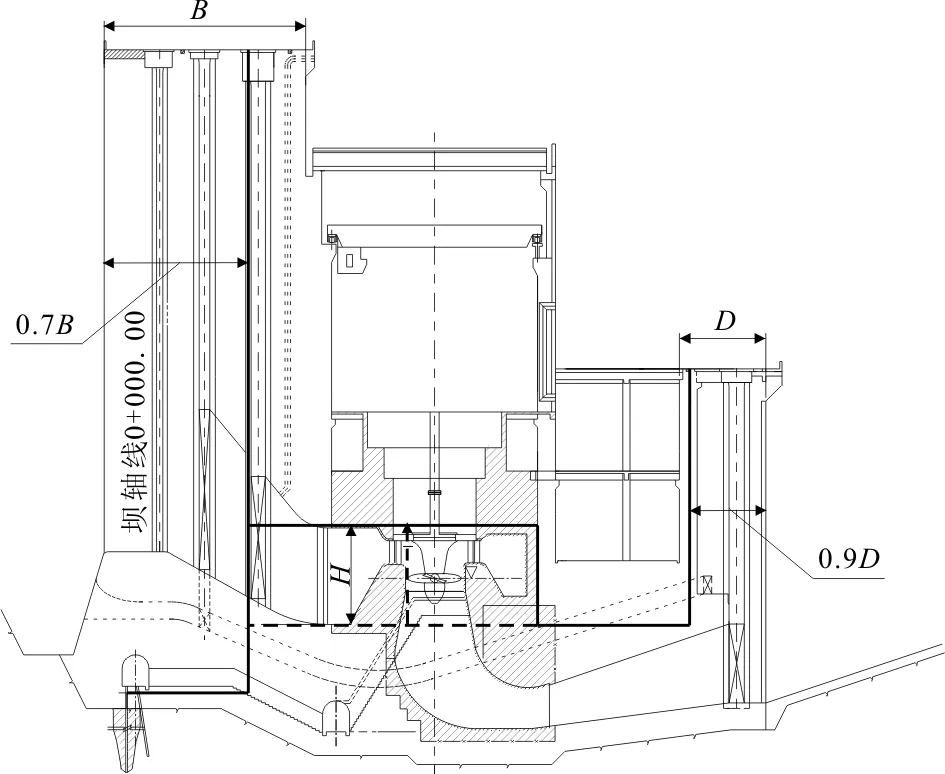

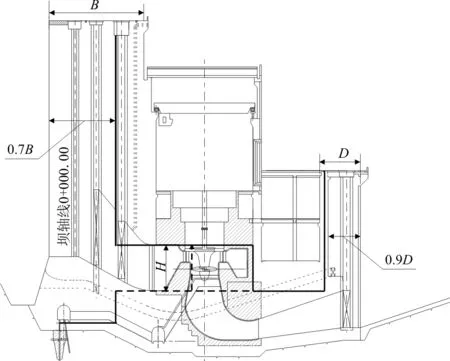

4.1.1 止水布置方案 將橫縫上游豎向止水布置在距上游面0.7B(B為廠房壩段上游面至胸墻下游面最小距離)處,橫縫下游豎向止水布置在距離下游面0.9D(D為廠房壩段下游面至下游擋墻上游面最小距離)處,可使得軸流式機組廠房進出水口應力均勻[14],因此計算時橫縫上下游豎向止水的布置如圖2所示。水平止水布置在尾水管彎肘段高程范圍內,計算方案取水平止水距離尾水管肘管段底部為0.2U、0.4U、0.6U、0.8U及1.0U(U為尾水管肘管段底部與擴散段出口頂部的高差)等5個方案。

圖2 橫縫水平止水布置位置示意圖(尾水管彎肘段范圍內)

4.1.2 對尾水管及鋼襯應力的影響 當水平止水布置在尾水管彎肘段范圍內時,其布置位置主要影響尾水管部位混凝土及鋼襯的應力。尾水管部位混凝土體型復雜,受力方向各不相同,且作為一種脆性材料,通常以斷裂的形式失效,適用于第一強度理論,即認為最大拉應力是引起斷裂的主要因素[15-16],故主要分析其最大主應力σ1和最小主應力σ3。尾水管內壁鋼襯是一種塑性材料,適用于第四強度理論,即認為當畸變能密度達到鋼襯材料的極限值時發生屈服而破壞[17],應力結果常用Mises等效應力表達。

選取進口錐管段上部、下部,中間肘管段腹部、背部及側面,出口擴散段頂板、底板、側壁作為尾水管典型部位(見圖3),著重分析當水平止水分別距離尾水管肘管段底部0.2U,0.4U,0.6U,0.8U及1.0U時,各方案尾水管混凝土典型部位最大主應力如圖4所示。由圖4可知,隨著水平止水由肘管段底部逐漸上抬至擴散段出口頂部,尾水管部位混凝土的主拉應力整體呈減小趨勢。正常運行時,各典型部位的主拉應力隨著水平止水的上抬都出現了不同程度的減小,減小率普遍在35.6%~75.0%之間;檢修工況下出口擴散段側壁的主拉應力減小率最大,達到87.5%。由此可知,止水的上抬對尾水外圍混凝土的主拉應力具有明顯的緩解效果。

圖3 尾水管典型部位示意圖

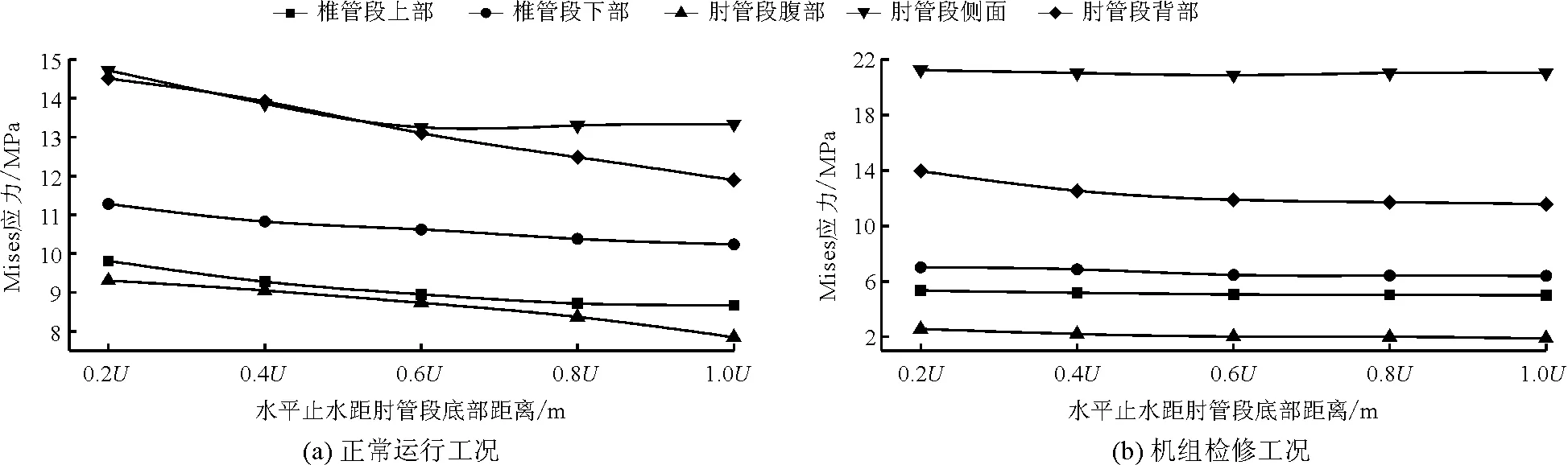

選取進口錐管段上部、下部,中間肘管段腹部、背部及側面作為內敷鋼襯典型部位,分析當水平止水分別布置在距離尾水管肘管段底部0.2U,0.4U,0.6U,0.8U及1.0U時,內敷鋼襯典型部位在電站正常運行及機組檢修工況下的Mises應力變化,如圖5所示。由圖5可知,隨著水平止水從距離肘管段底部0.2U上移至1.0U時,在正常和檢修工況下,尾水管內敷鋼襯的Mises應力都出現了不同程度的減小。

正常運行工況下,肘管段背部Mises應力減小率為18.06%;檢修工況下肘管段背部(底部)的減小效果最為明顯,減小率為17.12%。綜上說明將水平止水在尾水管高程范圍內上抬,對降低尾水管內敷鋼襯等效應力具有一定效果。

4.2 水平止水布置在蝸殼高程范圍內(上游閉合)

4.2.1 止水布置方案 由于控制室環境的限制,水平止水的下游段布置于蝸殼進口底板高程處不變,上游段分別設置在距離蝸殼進口斷面底板上表面0.2H,0.4H,0.6H,0.8H及1.0H處(H為混凝土蝸殼進口斷面高度),各方案水平止水與上游豎向止水相交且呈閉合狀態,如圖6所示。

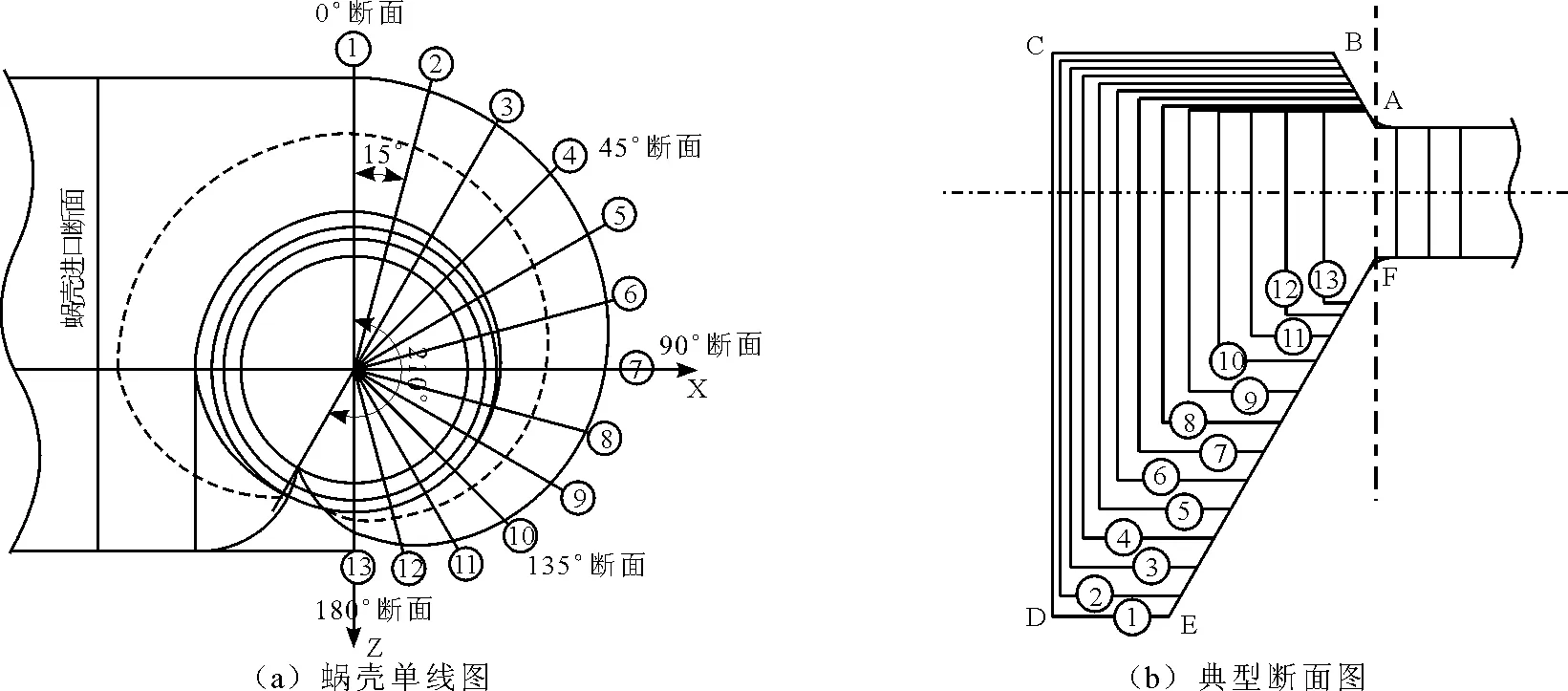

4.2.2 對蝸殼應力的影響 橫縫水平止水在蝸殼高程范圍內變化時主要影響蝸殼結構應力,因此針對不同水平止水布置方案對蝸殼內部典型斷面(0°與90°斷面)應力的影響進行系統研究。蝸殼內部典型斷面示意圖如圖7所示。

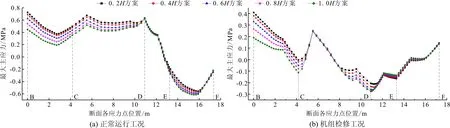

以梯形斷面A點為應力路徑起始點,逆時針依次提取蝸殼0°斷面頂板、側壁、底板及圓臺斜壁的最大及最小主應力。蝸殼0°斷面在正常運行及檢修工況時混凝土最大主應力隨水平止水位置的變化規律如圖8所示。

圖4 兩種工況各水平止水方案尾水管混凝土典型部位最大主應力

圖5 兩種工況各水平止水方案尾水管內敷鋼襯典型部位Mises應力

圖6 橫縫水平止水布置位置示意圖(蝸殼高程范圍內)

由圖8可知,當水平止水上游段布置在不同高程處,蝸殼0°斷面混凝土的主拉應力沿著梯形斷面各點的變化規律相同。正常運行時,蝸殼0°斷面各部位混凝土最大主拉應力達2.41 MPa;檢修情況時,蝸殼0°斷面處混凝土主拉應力普遍較小,最大只有0.44 MPa。正常運行情況下,隨著水平止水由0.2H上抬至1.0H處,0°斷面大部分混凝土主拉應力都在逐漸減小,最大減小幅度為0.45 MPa;機組檢修工況下,隨著止水的上抬,除CD段中間部位主拉應力有所增大外,其他部位混凝土主拉應力也在逐漸減小,最大減小幅度為0.27 MPa。

隨著水平止水上游段逐漸上抬,蝸殼0°斷面處鋼襯Mises應力大部分都呈減小趨勢,限于篇幅,未給出各方案鋼襯Mises應力的變化規律圖。當水平止水位置由距蝸殼進口斷面底板0.2H上抬至1.0H時,正常運行情況下,鋼襯Mises應力最大減小幅度為3.15 MPa,機組檢修情況時最大減小幅度為0.76 MPa。

由于蝸殼在90°斷面中AB段長度極短,且應力幾乎沒有變化,故以90°斷面B點為應力路徑起始點,逆時針依次提取蝸殼90°斷面BC段、CD段、DE段、EF段各點應力。蝸殼90°斷面混凝土最大主應力隨水平止水位置的變化規律如圖9所示。

由圖9可知,當水平止水上游段布置在不同高程處,蝸殼90°斷面混凝土的主拉應力沿著梯形斷面各點的變化規律一致,且蝸殼90°斷面處混凝土主拉應力明顯小于0°斷面,正常運行時最大主拉應力為0.73 MPa,檢修情況時最大主拉應力為0.41 MPa。隨著水平止水上游段由0.2H處逐漸上抬至1.0H時,90°斷面各部位混凝土主拉應力都在逐漸減小,正常運行工況下,最大減小幅度為0.27 MPa;機組檢修時,最大減小幅度為0.22 MPa。無論是正常運行還是機組檢修工況,水平止水上游段的上抬主要影響蝸殼90°斷面BC及CD段的應力,即水平止水的上抬對緩解蝸殼頂板和側壁的主拉應力較為有效,對其他部位如底板及圓臺斜壁的應力幾乎沒有影響。

圖7 蝸殼內部典型斷面示意圖

圖8 各方案蝸殼0°斷面混凝土最大主應力

圖9 各方案蝸殼90°斷面混凝土最大主應力

隨著水平止水上游段逐漸上抬,蝸殼90°斷面處鋼襯Mises應力大部分都呈減小趨勢,限于篇幅,未給出各方案鋼襯Mises應力的變化規律圖。當水平止水位置由距蝸殼進口斷面底板0.2H上抬至1.0H時,正常運行工況下,鋼襯Mises應力最大減小幅度為1.94 MPa,機組檢修工況時,鋼襯各部位Mises應力略小于正常運行時,且最大減小幅度只有0.76 MPa。

4.3 水平止水布置在蝸殼高程范圍內(上游連通)

由以上計算分析可知,橫縫水平止水在蝸殼高程范圍內逐漸上抬對蝸殼混凝土及內敷鋼襯應力改善效果較小,主要是由于水平止水與上游豎直止水相交處呈閉合狀態,蝸殼附近廠房橫縫面受下游水頭作用,而蝸殼內部受上游水頭作用。為進一步減小蝸殼附近部位應力,將水平止水與上游連通布置,如圖10所示,設置上部與下部兩道水平止水,其中下部水平止水位于蝸殼進口底板上表面高程處不變,并與上、下游豎向止水相接,上部水平止水上游與上游豎向止水連通,下游至蝸殼外圍混凝土下游邊界,高程分別設置在距離蝸殼進口斷面底板上表面0.2H,0.4H,0.6H,0.8H及1.0H處(H同上)。

圖10 橫縫水平止水位置變化示意圖(蝸殼高程范圍內上游連通)

當水平止水由距離蝸殼進口斷面底板0.2H上抬至1.0H時,正常運行工況下,由于上游連通方案中,在蝸殼附近廠房橫縫面水壓力由上游水頭控制,隨著上部水平止水的上抬,蝸殼進口斷面處混凝土各關鍵點的主拉應力都在逐漸減小,減小量為62.2%~76.6%;蝸殼進口斷面處鋼襯各部位Mises應力也都呈減小趨勢,最大減小幅度達9.45 MPa。機組檢修工況下,檢修門之后的流道內無水,蝸殼進口斷面處混凝土各關鍵點的主拉應力都較小,最大值為0.87 MPa;蝸殼進口斷面處鋼襯各部位Mises應力最大減小幅度達6.56 MPa。可見,水平止水與上游連通布置方案中,蝸殼部位混凝土的主應力與鋼襯各部位Mises應力減小效果較上游閉合方案更為明顯。

5 結 論

本文以軸流式機組廠房壩段為研究對象,考慮正常運行和機組檢修兩種運行工況,分析不同水平止水布置方案下尾水管和蝸殼結構的應力變化規律,主要研究結論如下:

(1)橫縫水平止水布置在尾水管彎肘段范圍內時,隨著止水的上抬,尾水管部位混凝土及內敷鋼襯拉應力均減小,因此實際工程計設中建議將水平止水下游段布置在尾水管擴散段出口頂部高程附近。

(2)橫縫水平止水布置在蝸殼高程范圍內時,上游連通方案比上游閉合方案緩解蝸殼附近應力效果更佳,因此實際工程計設中建議水平止水上游段布置在蝸殼進口斷面頂板下表面附近,且與上游豎向止水連通。