車用柴油機氣門間隙調整片的可靠性增長研究

胡豐澤,王小慧,王增全

(1.海軍駐大同地區軍事代表室,山西 大同 037036;2.中國北方發動機研究所(天津),天津 300400)

氣門間隙調整片是柴油機配氣機構的核心零部件之一。根據某型車用柴油機在試驗和使用過程中故障信息的統計分析,氣門間隙調整片表面剝落與異常磨損是該型柴油機的一種典型失效模式。在所有氣門間隙調整片中,排氣氣門間隙調整片的表面剝落現象尤為明顯,同時,該失效模式的發生時間具有一定的隨機性。氣門間隙調整片的表面剝落與異常磨損,會引起與其接觸的凸輪型面異常磨損,而凸輪型面的損壞又會影響氣門間隙以及氣門運動規律,進而導致氣門運動不連續并產生較大的沖擊與噪聲,有時還會引發其他故障。

從氣門間隙調整片的載荷特點與故障現象可以初步判斷其失效模式為接觸疲勞。針對接觸疲勞與壽命預測問題,國內外學者從不同角度對其進行了研究[1-12]。樸鐘宇等使用球盤式試驗機對鐵基耐磨涂層進行了接觸疲勞試驗,根據試驗數據得到了涂層的失效概率,能夠預測在同一應力水平和摩擦工況條件下任意循環次數時涂層的接觸疲勞失效概率[1]。郭耀斌等運用蒙特卡羅法模擬確定了齒輪接觸疲勞應力與強度分布,對齒輪的接觸疲勞可靠度進行了敏感性分析[3]。Giorgio Barone等研究了基于年度可靠性指標、風險以及壽命分布的結構系統全壽命周期維修概率方法[4]。張興權等利用強激光沖擊處理滲碳淬火齒輪表面,研究了激光沖擊強化對齒輪金相組織成分與接觸疲勞性能的影響[5]。孫鳳文等建立了履帶式裝甲底盤側減速器的可靠度計算模型,利用接觸強度壽命系數與應力循環次數計算了以行駛里程表達的主、被動齒輪接觸疲勞可靠壽命[6]。So Young Kim等研究了航天器電力系統的性能退化與失效行為,給出了電力系統的可靠性評價與多狀態失效分析結果[7]。

本研究針對氣門間隙調整片的表面剝落與異常磨損故障,對其開展故障樹分析,研究氣門間隙調整片的失效模式及其失效機理。在此基礎上,建立氣門間隙調整片的可靠性評價模型。研究氣門間隙調整片的可靠性增長措施,對可靠性增長效果進行評價,并進行試驗驗證。

1 氣門間隙調整片的故障樹分析與失效機理研究

氣門間隙調整片在柴油機上的安裝結構見圖1。氣門間隙調整片表現出的故障現象主要為表面剝落與異常磨損,尤其是表面剝落。圖2示出了氣門間隙調整片故障前后的對比。從圖2可以看出,發生故障的氣門間隙調整片表面存在由剝落所形成的凹坑。

圖3示出了氣門間隙調整片損壞后的表面微觀形貌。結合氣門間隙調整片損壞后表面的宏觀與微觀特征,可以初步確定氣門間隙調整片的失效模式為接觸疲勞破壞。

圖1 氣門間隙調整片在柴油機上的安裝結構

圖2 氣門間隙調整片故障前后對比

圖3 氣門間隙調整片損壞后的表面微觀形貌

為確定導致氣門間隙調整片發生表面剝落與異常磨損故障的原因,對氣門間隙調整片進行了故障樹分析,形成了如圖4所示的氣門間隙調整片故障樹。結合故障樹分析的結果與該氣門間隙調整片在發動機上的實際工作情況,可以確定表面接觸應力過大以及接觸疲勞強度不足是導致該氣門間隙調整片發生故障的主要原因。

圖4 氣門間隙調整片故障樹分析

進一步研究氣門間隙調整片的失效機理,根據發動機配氣機構動力學計算結果可知,安裝在排氣氣門部位的間隙調整片在工作過程中承受的載荷最大,也最容易發生損壞。在這里,以排氣氣門間隙調整片為例進行相關的計算與分析。圖5示出凸輪-氣門間隙調整片-導筒在3個典型時刻的模型。圖6示出氣門間隙調整片在3個典型時刻的表面接觸應力。

圖5 3個典型時刻的凸輪-氣門間隙調整片-導筒的模型

圖6 氣門間隙調整片在3個典型時刻的表面接觸應力

從圖5可以看出,氣門間隙調整片與凸輪之間為典型的滑動接觸。氣門間隙調整片在與凸輪接觸的過程中,同時承受垂直于表面的接觸力和切向的摩擦力。發動機正常運行時,由于氣門間隙調整片與凸輪之間有潤滑油存在,與垂直方向的接觸力相比,作用在氣門間隙調整片表面的摩擦力則相對較小。圖7示出氣門間隙調整片表面接觸載荷隨曲軸轉角的變化,圖8示出氣門間隙調整片表面接觸應力隨曲軸轉角的變化。

圖7 氣門間隙調整片表面接觸載荷隨曲軸轉角的變化

圖8 氣門間隙調整片表面接觸應力隨曲軸轉角的變化

從圖7和圖8可以看出,發動機工作時氣門間隙調整片表面承受著接觸載荷的循環作用。當發動機的運行工況恒定時,氣門間隙調整片表面承受的接觸載荷可以近似地視為恒幅疲勞載荷;當發動機在變工況條件下運行時,氣門間隙調整片表面承受的接觸載荷變為變幅疲勞載荷。

根據氣門間隙調整片的載荷特征可以看出,在接觸疲勞強度不滿足設計要求或接觸應力過大的情況下,氣門間隙調整片在接觸疲勞載荷作用下其表面缺陷將成為裂紋源,裂紋從表面開始,并向下擴展分叉,進而發生剝落形成凹坑。由故障件可以清楚地看出氣門間隙調整片由接觸疲勞破壞造成的凹坑。

2 氣門間隙調整片的可靠性建模與既有可靠性評價

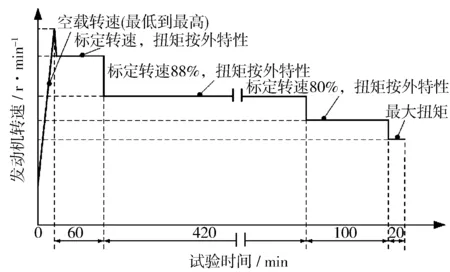

發動機任務剖面是進行氣門間隙調整片可靠性分析與壽命評價的前提。本研究以“裝甲車輛柴油機臺架試驗”中規定的耐久性考核試驗剖面為依據,進行氣門間隙調整片的可靠性建模與既有可靠性評價。發動機的耐久性試驗剖面的一次循環如圖9所示,該耐久性試驗剖面主要由以下4種工況組成:

1) 轉速為標定轉速,扭矩按外特性;

2) 轉速為標定轉速的88%,扭矩按外特性;

3) 轉速為標定轉速的80%,扭矩按外特性;

4) 轉速為最大扭矩轉速,扭矩為最大扭矩。

由于這4種工況在發動機耐久性考核試驗剖面中占據很大比例,且發動機在空載運轉時氣缸排氣壓力相對較低,因此,將這四種工況作為氣門間隙調整片接觸應力計算的條件。圖10和圖11分別示出發動機在標定轉速(2 200 r/min)工況下運行時氣門間隙調整片表面的接觸載荷與接觸應力。對應發動機耐久性考核試驗剖面中4種典型工況時氣門間隙調整片表面的最大接觸應力分別為755,726,708,648 MPa。

圖9 發動機耐久性臺架考核試驗剖面的一次試驗循環

圖10 標定轉速工況下氣門間隙調整片表面的接觸載荷

圖11 標定轉速工況下氣門間隙調整片表面的接觸應力

由于該氣門間隙調整片安裝在四沖程發動機上,曲軸旋轉兩周時氣門間隙調整片經歷一次循環載荷作用。因此,當發動機在轉速為n的工況下運行t小時時,氣門間隙調整片經歷的循環載荷作用次數可以表示為

(1)

根據圖9所示的發動機耐久性考核試驗剖面,由Miner累積損傷法則和式(1)可知,對應發動機的一次耐久性試驗剖面循環,氣門間隙調整片的接觸疲勞累積損傷量ΔD為

(2)

式中:Ni為第i種工況氣門間隙調整片接觸應力對應的疲勞破壞循環次數;ni為第i種工況的發動機轉速;ti為一次耐久性試驗剖面循環中第i種工況運行時間。

當以發動機耐久性試驗剖面循環數w作為氣門間隙調整片的壽命度量指標時,可以得到氣門間隙調整片對應接觸疲勞失效模式的功能函數:

(3)

進一步,可以得到氣門間隙調整片的可靠度計算模型:

(4)

令xi=lgNi,采用二階矩法,氣門間隙調整片接觸疲勞失效的功能函數可以表示為

(5)

功能函數Z的均值和標準差分別為

(6)

(7)

式(4)所示的氣門間隙調整片的可靠度計算模型可以表示為

(8)

由于發動機經歷一次耐久性考核試驗剖面循環的運行時間為10 h,基于發動機的耐久性考核試驗剖面,當以發動機試驗時間t為壽命度量指標時氣門間隙調整片的可靠度計算模型為

(9)

運用式(9)所示的可靠性評價模型,對該氣門間隙調整片的既有可靠性進行分析。該氣門間隙調整片在改進前所采用的材料為38CrNiMoAlA合金鋼,為提高其表面硬度,采取了氮化處理工藝。根據38CrNiMoAlA合金鋼的接觸疲勞性能數據,其接觸疲勞壽命對數均值與對數標準差和應力之間的關系可以近似地表示為

μlgN=9.018-0.001 924·s,

(10)

σlgN=6.24-0.000 336·s。

(11)

將不同工況下氣門間隙調整片表面的最大接觸應力以及式(10)和式(11)所示的接觸疲勞強度參數代入式(9),便可以計算得到基于發動機耐久性考核試驗剖面的氣門間隙調整片可靠度隨試驗時間的變化規律(見圖12)。

從圖12可以看出,氣門間隙調整片的可靠度隨試驗時間的增加逐漸降低。當試驗時間達到200 h后,氣門間隙調整片的可靠度明顯降低;當試驗時間達到400 h,氣門間隙調整片的可靠度將降低到0.8以下。顯然,該氣門間隙調整片的可靠性不能夠滿足發動機的使用要求。

3 氣門間隙調整片的可靠性增長措施及其有效性研究

針對該氣門間隙調整片存在的可靠性不足問題,根據氣門間隙調整片的故障樹分析結果與失效機理,并結合該發動機的實際情況,從結構、材料和工藝等方面研究制定了該氣門間隙調整片的可靠性增長措施:

1) 在結構方面,通過減小氣門導筒頂部加工退刀槽尺寸和優化凸輪型線,減小氣門間隙調整片的接觸應力,并降低局部接觸載荷加載頻率。圖13示出氣門導筒頂部加工退刀槽示意。

圖13 氣門導筒頂部加工退刀槽示意

圖14示出減小導筒頂部退刀槽尺寸后在3個典型時刻氣門間隙調整片的表面接觸應力。從圖14中可以看出,減小導筒頂部退刀槽尺寸后氣門間隙調整片表面的接觸應力有不同程度的降低。因此,采取“減小氣門導筒頂部加工退刀槽尺寸”的措施可以改善氣門間隙調整片表面接觸載荷分布的均勻性,降低氣門間隙調整片與凸輪的接觸應力,進而提高氣門間隙調整片可靠性。

2) 在材料方面,針對氣門間隙調整片的失效機理,將氣門間隙調整片材料由接觸疲勞性能一般的38CrNiMoAlA合金鋼更換為接觸疲勞性能較好的GCr15合金鋼。根據GCr15合金鋼的接觸疲勞性能參數,其接觸疲勞壽命對數均值與對數標準差和接觸應力之間的關系可以近似地表示為

μlgN=10.85-0.001 603·s,

(12)

σlgN=7.907-0.000 496·s。

(13)

氣門間隙調整片材料更換為GCr15合金鋼后,根據GCr15合金鋼的接觸疲勞強度參數以及不同工況下氣門間隙調整片表面的最大接觸應力,運用可靠性模型計算得到基于發動機耐久性考核試驗剖面的氣門間隙調整片可靠度隨試驗時間的變化規律(見圖15)。

圖14 在3個典型時刻氣門間隙調整片的表面接觸應力

圖15 采用GCr15合金鋼后氣門間隙調整片可靠度的變化

從圖15可看出,采用接觸疲勞性能較好的GCr15合金鋼后,氣門間隙調整片的可靠性顯著提升,其可靠度能夠在長時間內保持較高水平。

3) 在工藝方面,從機械加工、熱處理、裝配等三方面入手,提高氣門間隙調整片的接觸疲勞強度,即嚴格控制磨削與拋光加工工藝,保證氣門間隙調整片的表面加工質量,減少氣門間隙調整片表面的微裂紋源;同時,優化氣門間隙調整片的熱處理工藝,合理控制氣門間隙調整片表層與心部的硬度及其分散性;此外,對氣門間隙調整片的正反面做標記,嚴格控制裝配工藝,防止出現“裝配過程中由裝反造成的接觸疲勞強度下降”的情況。

針對該柴油機氣門間隙調整片的實際情況,綜合采取“減小氣門導筒頂部加工退刀槽尺寸和優化凸輪型線”、“更換氣門間隙調整片材料”、“提高氣門間隙調整片的表面加工質量,優化氣門間隙調整片的熱處理工藝,對氣門間隙調整片的正反面做標記”等可靠性增長措施,對柴油機氣門間隙調整片進行了改進與優化。

為驗證改進后氣門間隙調整片的可靠性,對改進后的氣門間隙調整片可靠性進行了試驗驗證。將改進后的氣門間隙調整片安裝在發動機上,按照圖9所示的耐久性考核試驗剖面進行了500 h試驗。圖16示出發動機考核試驗結束后的氣門間隙調整片,從圖中可以看出,改進后的氣門間隙調整片表面完好,未出現任何異常損壞。

圖16 隨柴油機考核后的氣門間隙調整片

4 結束語

針對氣門間隙調整片的表面剝落與異常磨損故障,研究了氣門間隙調整片的故障模式及其失效機理,指出接觸應力過大與接觸疲勞強度不足是導致氣門間隙調整片發生故障的主要原因。建立了基于發動機耐久性試驗剖面的氣門間隙調整片可靠性評價模型,并運用建立的可靠性模型對氣門間隙調整片的既有可靠性以及改進措施的有效性進行了評價。研究了氣門間隙調整片的可靠性增長措施,對改進的氣門間隙調整片進行了試驗驗證,結果表明,采取的可靠性增長措施得當有力,改進后的氣門間隙調整片可靠性得到顯著提高。