天然氣差壓膨脹發電機組與調壓調流旁路的控制研究設計與應用

鄭駿

上海申能臨港燃機發電有限公司

上海申能臨港燃機發電有限公司差壓余能利用項目建設一套國內最大的1×5.6MW天然氣差壓膨脹發電機組,通過設置一套與LNG末站并聯的差壓發電裝置,利用天然氣作為工質,使其通過膨脹透平降壓,在透平出口壓力滿足用戶的同時,產生電力,回收能量。本文研究了膨脹機與調壓調流旁路的控制設計,對膨脹機啟動、停運階段和膨脹機故障跳閘時,膨脹機和調壓調流旁路的配合控制進行了分析,通過試驗檢驗自行設計控制邏輯的實際運行效果。

1 項目工藝流程

項目主要工藝流程:燃氣從液化天然氣LNG總站儲氣罐經氣化升壓后,利用電廠機組雜用水換熱器對其進行前置加熱,加熱后的高壓天然氣直接進入透平膨脹機做功帶動發電機對外發電,膨脹減壓后的低溫天然氣進入海水換熱器加熱后直接進入城市管網。考慮到膨脹機自身啟動、機組檢修及故障切換的需要,膨脹機組并聯設一套2×100%容量調壓調流旁路閥門組,作為切換備用,以保證LNG站供氣安全及供氣量的可靠性。

2 膨脹機自動控制

膨脹機控制可選擇PLC控制或者DCS控制模式,當膨脹機處于PLC控制模式下時,可以在PLC界面啟動膨脹機,當膨脹機處于DCS控制模式下時,可以在DCS界面啟動膨脹機,實現一鍵啟停。

2.1 膨脹機啟動控制

當膨脹機接收到啟動信號后將依次打開進口隔絕閥、膨脹機進氣調節閥IGV(開度置5%)和膨脹機緊急關斷閥ESV。ESV打開后,IGV以0.2%/s的速率逐漸打開,膨脹機轉速高于2 970rpm時,發電機出口開關自動合閘。發電機合閘后,IGV以1%/s的速率繼續打開,直到發電機輸出功率高于570kW,IGV切換到自動控制模式,膨脹機啟動結束。

2.2 膨脹機自動停運控制

當膨脹機接收到正常停機指令后,會將IGV切換為手動控制模式,以每秒0.2%的速率關閉IGV,當負荷小于300kW后,關閉膨脹機進口隔絕閥,隔絕閥收到“關”反饋信號后關閉膨脹機ESV。ESV關閉后延時3s斷開發電機出口開關。

若膨脹機在運行過程中收到跳閘信號,則立即同時關閉IGV、進口隔絕閥和ESV,ESV關閉后延時3s斷開發電機出口開關。

2.3 膨脹機自動控制

膨脹機自動控制邏輯框圖如圖1所示,控制模式主要有流量控制和壓力控制兩種模式,同時通過負荷過載限制保護、天然氣低溫限制保護取小值控制IGV。

圖1 膨脹機自動控制邏輯框圖

2.3.1 流量控制模式

膨脹機正常運行,進入IGV自動控制模式,當流量控制模式被選中時,通過調節IGV開度來控制通過膨脹機和調節旁路的天然氣總流量。膨脹機流量調節范圍為200 000~800 000Nm3/h,需在DCS中選擇該模式,并設定流量目標值。

2.3.2 壓力控制模式

膨脹機正常運行,進入IGV自動控制模式,且壓力控制模式被選中時,通過調節IGV開度來控制膨脹機出口的天然氣壓力。壓力調節范圍為大于4.0MPa,需在DCS中選擇該模式,并設定壓力目標值。

2.3.3 負荷過載限制

為防止膨脹機過載,通過限制IGV開度實現該保護。該控制的優先級高于調流/調壓控制回路輸出以及手動調節回路輸出。當膨脹發電機功率高于6 000kW時,負荷過載限制激活。

2.3.4 天然氣低溫限制

膨脹發電機組運行時,為防止海水換熱器出口天然氣溫度低于2℃,通過限制IGV開度實現該保護。該控制的優先級高于調流/調壓控制回路輸出以及手動調節回路輸出。

3 膨脹發電機調節旁路

調節旁路主要在膨脹發電機啟停階段進行天然氣調壓調流配合,或當膨脹發電機故障及跳閘、檢修時能確保LNG管網和臨港電廠正常用氣。

3.1 膨脹機啟動階段的旁路控制

膨脹機組啟動前,確認膨脹機自帶的輔助系統如潤滑油系統、密封氣系統等已預先投用并工作正常,在DCS投用啟動程控,預選調流模式啟動。通過逐步調節旁路調壓閥壓力整定值5.8 MPa,保證調壓閥全開。當調壓閥全開后,將調流閥投自動,由調流閥控制流量逐步從零流量增加至LNG臨港末站減壓管線需由臨港電廠分流的流量,此過程需和LNG臨港末站配合完成,由運行人員手動配合調整流量設定值。

當LNG臨港末站減壓管線與膨脹機旁路之間流量切換完成后,進入膨脹機沖轉前的檢查階段,確認膨脹機上下游壓力差、上下游溫度等參數符合啟動要求。DCS收到“膨脹機啟動準備就緒”信號后,由運行人員釋放確認條件,此后DCS向PLC發送膨脹機啟動指令,膨脹機接到啟動指令至并網帶初始負荷期間,膨脹發電機組的IGV受PLC沖轉控制邏輯控制以額定的速率逐漸開大,旁路調流閥自動控制天然氣流量,隨著啟動過程IGV逐步開大,旁路調流閥逐漸關小直至膨脹機并網并加載至10%額定功率的初始負荷。

膨脹機輸出初始負荷后,進入調流模式,此后IGV繼續開大,旁路調流閥繼續關小直至全關。此后,通過遠方設定旁路調壓閥壓力整定值,將調壓閥逐漸關閉。當調壓閥關閉后,再將旁路調流閥設置為開環控制模式,并將開度保持在30%。至此,膨脹機啟動全部完成,旁路進入調壓閥關閉調流閥保持一定開度的“熱備”狀態。

3.2 膨脹機停機階段的旁路控制

旁路處于調壓閥關閉調流閥保持一定開度的“熱備”狀態,投用自動停機程控,切換至調流模式,將旁路調流閥切停機控流模式(SP+)、膨脹機切停機控制模式(SP-),再將旁路調壓閥遠方壓力自動設定切除,旁路調流閥投自動,遠程自動逐步調高旁路調壓閥定值,逐步打開旁路調壓閥,直至其開度>10%。其間膨脹機IGV逐步關小,此后,向膨脹機發停機指令,膨脹機繼續關IGV減負荷,而調壓閥繼續以一定速率開啟,直至壓力整定值為5.8Mpa時全開。膨脹機繼續減負荷,IGV逐步關小,直至負荷低于5%額定值時膨脹機入口緊急切斷閥關閉,膨脹機輔助油泵立即開啟。至此,膨脹機停機完成,進入調壓閥全開、調流閥調流的旁路“控流”模式。

3.3 膨脹機的旁路自動控制

3.3.1 膨脹機正常運行時的旁路自動控制

膨脹機正常運行時,主要處于調流模式,此時,旁路調壓閥保持關閉,旁路調流閥則保持30%開度。當膨脹機調節流量受限而達不到目標流量時,如海水換熱器出口天然氣溫度過低,則觸發報警,由運行通知LNG分流。此時,旁路調壓閥壓力定值設置為通過就地機械整定的最小值,定為4.0MPa。若膨脹發電機處于調壓模式,則旁路控制模式同上,此時旁路調壓閥壓力整定值在上述就地機械整定最小值和目標壓力定值兩者中取高值。

3.3.2 膨脹機跳閘時的旁路自動控制

任意時刻膨脹機跳閘時,旁路調壓閥先快開至100%,旁路調流閥則投自動控制模式,并根據當前流量設定值自動調節流量,滿足下游供氣要求。

3.3.3 膨脹機停運時的旁路自動控制

膨脹機長時間停運、檢修期間,為減少控制復雜性、運行監視工作量及設備運行風險,可由運行人員手動設定流量逐步將旁路調流閥關閉,交由LNG調流/調壓。

4 應用效果

模擬實際工況下的運行操作,測試天然氣差壓膨脹發電機組與調壓調流旁路的配合控制邏輯。

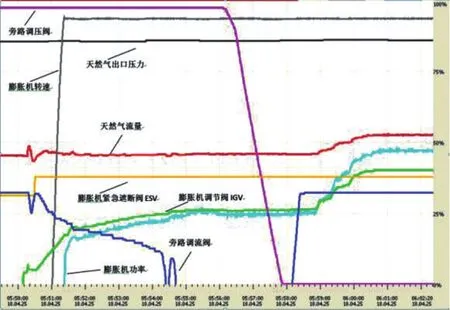

圖2為膨脹機自動啟動過程,由旁路調流切換至膨脹機調流的狀態曲線。由圖2可以看出,膨脹機啟動過程中,逐漸由旁路調流轉變成膨脹機調流,旁路進入調壓閥關閉調流閥保持30%開度的“熱備”狀態,整個啟動切換過程天然氣實際總流量和天然氣出口單元壓力未發生波動。

圖2 膨脹機自動啟動過程曲線圖

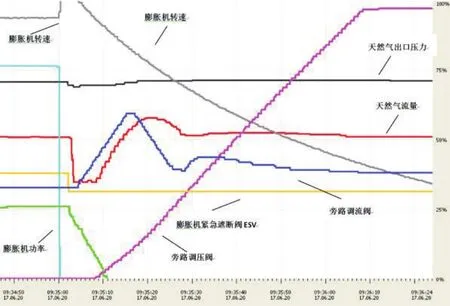

圖3為膨脹機自動停運過程中由膨脹機調流切換至旁路調流的狀態曲線。。由圖3可以看出,膨脹機正常運行時,旁路處于調壓閥關閉調流閥保持一定開度的“熱備”狀態,在膨脹發電機停運過程中,逐漸由膨脹發電機調流轉變為調壓閥全開、調流閥調流的旁路“控流”模式,整個停運切換過程瞬間會對實際天然氣總流量產生一定的擾動,短時間內會迅速恢復穩定,天然氣出口單元壓力無明顯波動,未對下游天然氣用戶產生影響。

圖3 膨脹機自動停運過程曲線圖

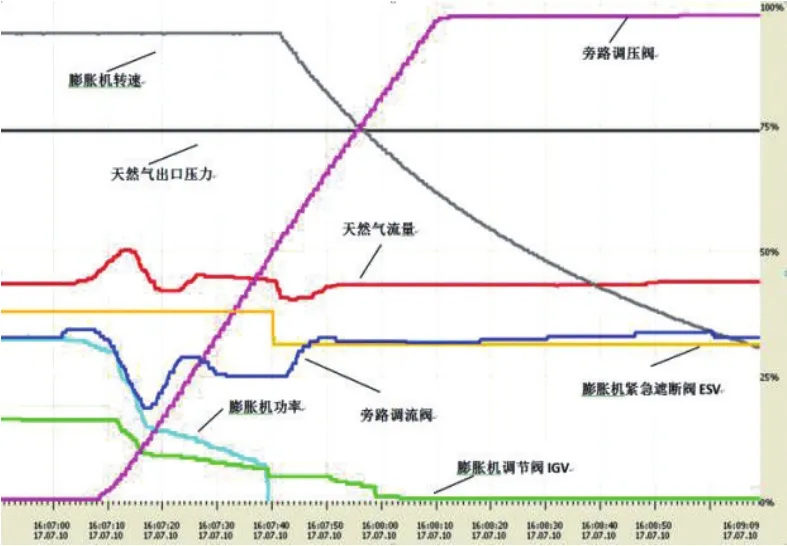

圖4為膨脹機跳機迅速切換至旁路調流自動控制的狀態曲線。由圖4可以看出膨脹機跳閘時,ESV閥迅速關閉,旁路調壓閥開至100%,旁路調流閥根據當前流量設定值自動調節流量。整個切換過程中,為防止超速,ESV閥響應迅速快,關閉時間小于0.5s,旁路調壓閥為機械式調壓,同時靠儲氣罐壓力輔助調節閥門開關,響應速度較慢,跳機切換過程中存在5s的實際天然氣流量瞬間降低,但由于時間較短且天然氣管道內容積較大,天然氣出口單元壓力無明顯波動,對下游用戶未產生影響。

圖4 膨脹機跳閘過程曲線圖

5 結論

天然氣差壓膨脹發電機組與調壓調流旁路的控制設計對膨脹機啟動、停運階段以及膨脹機故障跳閘時,膨脹發電機組和調壓調流旁路的配合控制證明了在本項目天然氣流量和壓力的工況下,本控制方案能滿足設備的安全穩定運行和天然氣調流調壓要求,為其他天然氣差壓膨脹發電機組項目提供了參考,為相關人員理解控制邏輯、判斷和分析事故原因提供借鑒作用。