冷凍分離法制備脂肪酸型柴油抗磨劑的研究

黨土利,岳富民

(西安萬德能源化學股份有限公司,陜西西安 710077)

隨著人類環保意識的日漸加強,我國對汽車尾氣排放指標、柴油品質要求不斷提高。國Ⅴ標準中要求柴油硫含量不高于10 mg/kg,各煉油廠通過各種技術手段不斷降低油品中的硫含量,以減少燃燒尾氣對大氣的污染[1]。加氫工藝將含硫物質脫除的同時也將大多天然含氧、含硫、含氮和芳香化合物等良好潤滑性物質脫除,出現低硫或超低硫柴油尾氣排放環保與柴油潤滑性下降、柴油發動機燃料泵磨損加劇、發動機使用壽命縮短的矛盾。近年來共軌柴油噴射系統的投入應用,進一步提高柴油泵的工作壓力,柴油潤滑性要求更高[2,3],提高低硫或超低硫柴油的潤滑性已成為影響車用柴油質量的關鍵。

提高低硫柴油潤滑性可采用以下方法:一是通過調整柴油加工條件,如適當降低加氫工藝的苛刻度以保留天然潤滑組分,但難以滿足超低硫柴油的潤滑性要求[4];二是改變柴油調配方案,摻入少量餾分偏重的柴油、生物柴油等自然潤滑性好的柴油餾分,但加入量必須嚴格控制,否則會影響柴油的密度、干點等性質[5];三是加入柴油潤滑性改進劑(即柴油抗磨劑),這是目前改善柴油潤滑性最廣泛、有效、經濟的方法。目前市場上的柴油潤滑性改進劑主要有脂肪酸酯、脂肪酸、脂肪胺、醇、醚、鹽類等化合物[6,7],柴油抗磨劑中的極性基團吸附于金屬表面,發揮邊界潤滑作用是減緩磨損、改善潤滑的核心。脂肪酸型柴油抗磨劑可直接通過植物油酸分離而得,具有顯著的成本優勢,在柴油抗磨劑家族中占有重要地位。

植物油酸中飽和脂肪酸的存在會影響潤滑、減磨作用,降低脂肪酸型柴油抗磨劑中飽和脂肪酸含量的工藝有分子蒸餾法、乳化分離法和冷凍結晶法[8]。分子蒸餾法對設備要求較高;乳化分離法工業廢水量大,乳化劑回收困難;選用適當溶劑、結晶條件的冷凍分離法在保證收率的同時可得到高品質的抗磨劑產品。本文通過系列實驗選擇合適的溶劑,優化冷凍結晶法制備脂肪酸型柴油抗磨劑的工藝條件。

1 實驗部分

1.1 實驗原料與儀器

大豆油油酸,工業品,濰坊市大明生物科技有限公司,其組成為:亞麻酸(C18:3)7.25%,亞油酸(C18:2)41.14%,油酸(C18:1)45.51%,硬脂酸(C18:0)3.62%,棕櫚酸(C16:0)2.48%;石油醚、乙腈、丙酮、95%乙醇、無水甲醇,分析純。

電子天平,恒溫水浴鍋,低溫恒溫冷浴槽,循環水多用真空泵,低溫冷卻循環泵,濁點、凝點測試儀,氣相色譜儀。

1.2 實驗方法

1.2.1 飽和脂肪酸的冷凍分離 原料大豆油酸加熱至55℃完全熔融,與一定比例溶劑混合加入結晶容器中,置于低溫恒溫冷浴槽中,在不同溫度下冷凍若干時間,當容器中有大量晶體析出時,維持低溫、抽濾,將飽和脂肪酸分離出去。

1.2.2 油酸再處理 抽濾液通過旋轉蒸發儀蒸餾除去溶劑,即得脂肪酸型柴油抗磨劑產品,稱重,計算收率。

1.2.3 分析檢測

(1)飽和脂肪酸含量測定:按照GB/T 17376《動植物油脂脂肪酸甲酯制備》的方法進行脂肪酸甲酯化;按照GB/T17377《動植物油脂脂肪酸甲酯的氣相色譜分析》的方法和條件進行氣相色譜分析,采用面積歸一法計算含量。

(2)濁點:按照GB/T6986《石油濁點測定法》規定的方法進行測試。

(3)凝點:按照GB/T510《石油產品凝點測定法》規定的方法進行測試。

2 結果與討論

2.1 溶劑種類對分離結果的影響

分別用甲醇、95%乙醇、丙酮、乙醚、乙腈和石油醚對原料油酸進行冷凍分離,以油酸收率、油酸中飽和脂肪酸含量為參考依據篩選溶劑,冷凍溫度設定為-15℃,溶劑與原料油酸質量比為1:1,冷凍分離效果(見表1)。

由表1可以看出,不同溶劑對原料油酸的冷凍分離效果影響很大。使用甲醇、乙醇和丙酮等極性較大的溶劑時,所得脂肪酸型柴油抗磨劑的收率高,飽和脂肪酸含量較低;而采用極性較小的乙醚和石油醚作溶劑時,產物收率較低,飽和脂肪酸含量較高。雖然乙腈的極性較大,但冷凍分離效果遠不如醇和酮,這是由于在以甲醇、乙醇和丙酮為溶劑的體系中,脂肪酸分子的羧基能與溶劑分子的氧原子形成氫鍵,從而增加不飽和脂肪酸分子的溶解度,在冷凍分離過程中減少了飽和脂肪酸晶體對不飽和脂肪酸的包裹作用。對比不同溶劑的分離結果,可以明顯看出采用丙酮作溶劑時,抗磨劑的收率最高,產物的濁點和凝點均最低,棕櫚酸和硬脂酸的含量分別為0.58%和0.74%;采用95%乙醇作為溶劑時產品收率、飽和脂肪酸含量與丙酮作溶劑時基本相同,產品濁點、凝點相當。從工業化使用角度考慮,綜合毒理性、員工職業健康和環保方面因素考慮,95%乙醇(工業酒精)為最佳選擇。

表1 不同溶劑的冷凍分離結果Tab.1 The results of freezing separation of different solvents

圖1 溶劑用量對收率的影響Fig.1 Effect of different solvents on the yield of fatty acid diesel antiwear agent

2.2 溶劑量對分離結果的影響

選取乙醇作為溶劑,乙醇用量占總物料的質量比分別為:20%、30%、40%、50%、60%和70%,冷凍溫度設定為-15℃,冷凍結晶6 h,分離后所得產品收率、冷凍分離產品質量(見圖1、圖2)。

溶劑濃度較小時,大量的不飽和脂肪酸被飽和脂肪結晶的空穴結構所包裹,降低了溶劑對不飽和脂肪酸的溶解,導致分離不完全;隨著溶劑量的增大,分離效果逐漸改善;當乙醇與原料油酸質量比約為1:1時,產品收率達到最大值;隨乙醇用量的持續增大,飽和脂肪酸濃度不斷降低,結晶趨勢減緩,冷凍結晶固體量不再增加甚至降低,產物收率不再增加。圖1體現了溶劑用量對冷凍分離后抗磨劑收率的影響。

圖2 乙醇用量與產品濁點、凝點和飽和脂肪酸含量的關系Fig.2 The relationship between product cloud point,pour point,the content of saturated fatty acid and the mount of ethanol

圖2反映了乙醇用量對冷凍分離產品濁點、凝點和飽和脂肪酸、棕櫚酸含量間的關系。產物濁點、凝點均隨乙醇用量的增加先降低后增大,硬脂酸含量、棕櫚酸含量的變化有相似的趨勢。溶劑用量較小時,飽和脂肪酸和不飽和脂肪酸的濃度都相對較大,飽和脂肪酸結晶困難,且飽和脂肪酸的晶體空穴結構對不飽和脂肪酸的包覆作用強,冷凍分離作用有限,產物的濁點、凝點和飽和脂肪酸含量較高,達不到抗磨劑的指標要求;隨溶劑的增加,分離效果改善;當溶劑容量達到總物料的50%時,達到最佳分離效果,隨著溶劑量的持續增加,飽和脂肪酸溶解量增加,結晶量減少,分離后產物中含有一定量的飽和脂肪酸,分離效果變差。過少、過多的溶劑均導致分離效果不佳,過多的溶劑導致回收成本增加,應根據溶劑與分離體系物質性質間關系選取合適的溶劑比。

2.3 結晶溫度對分離結果的影響

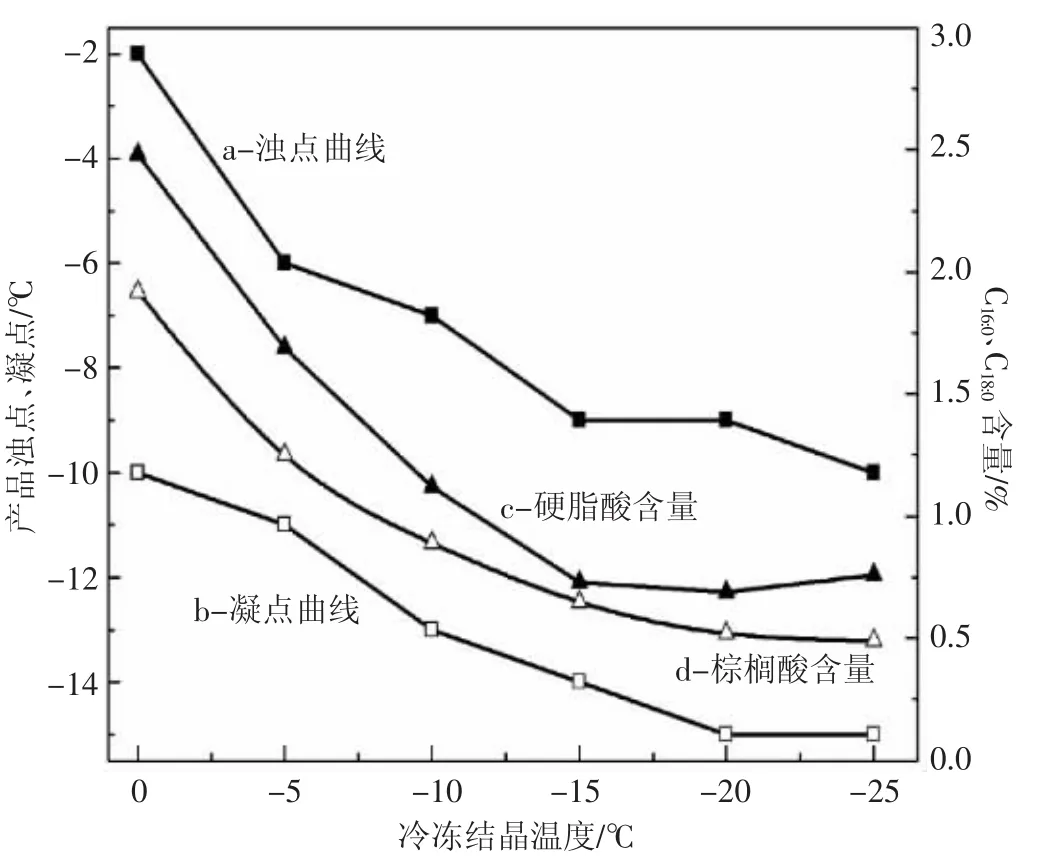

采用95%乙醇為溶劑,乙醇用量為總物料的50%,冷凍時間為6 h,冷凍溫度分別為0℃,-5℃,-10℃,-15℃,-20℃,-25℃,分離后產物收率、濁點、凝點、飽和脂肪酸含量(見圖3、圖4)。

圖3 結晶溫度與產品收率的關系Fig.3 The relationship between the yield of product and the change of crystallization temperature

圖4 結晶溫度對產品的濁點、凝點和飽和脂肪酸含量的影響Fig.4 The products cloud point,pour point and the saturated fat content at different temperatures and freezing crystallization

由圖3知0℃~-15℃,隨著冷凍結晶溫度的降低,抗磨劑的收率增加;而在-15℃以后,隨著結晶溫度的降低,抗磨劑收率降低。由于飽和脂肪酸在乙醇溶劑的溶解度隨著溫度降低而快速降低,同時飽和脂肪酸與不飽和脂肪酸之間也存在一定的互溶性,并隨溫度降低而減小。在冷凍結晶溫度相對較高時,液體中含有較多的固體;當冷凍結晶溫度較低時,體系中晶核濃度較高,且易形成細軟且不穩定的晶體,整個體系黏度增加,分子移動困難,抑制晶核的增大,影響過濾效果。冷凍結晶溫度過低,不飽和脂肪酸會在晶體上固化析出,產品收率降低。

由圖4可以看出:冷凍結晶溫度越低,分離后所得抗磨劑的濁點和凝點越低,抗磨劑產品的棕櫚酸、硬脂酸含量隨結晶溫度降低快速減少,在-15℃之后不再減少。冷凍結晶溫度降低,飽和脂肪酸在乙醇中溶解度隨之降低,分離后產品的棕櫚酸含量和硬脂酸含量減少,當冷凍結晶溫度過低時,會出現過冷現象,大量的不飽和脂肪酸未經結晶而固化或被飽和脂肪酸包裹,在固液分離時被分離,造成濾液中不飽和脂肪酸相對含量降低,所得抗磨劑中棕櫚酸、硬脂酸含量相對增加。適當的冷凍結晶溫度,不但節省能耗,還能保障產品質量。

2.4 結晶時間對分離結果的影響

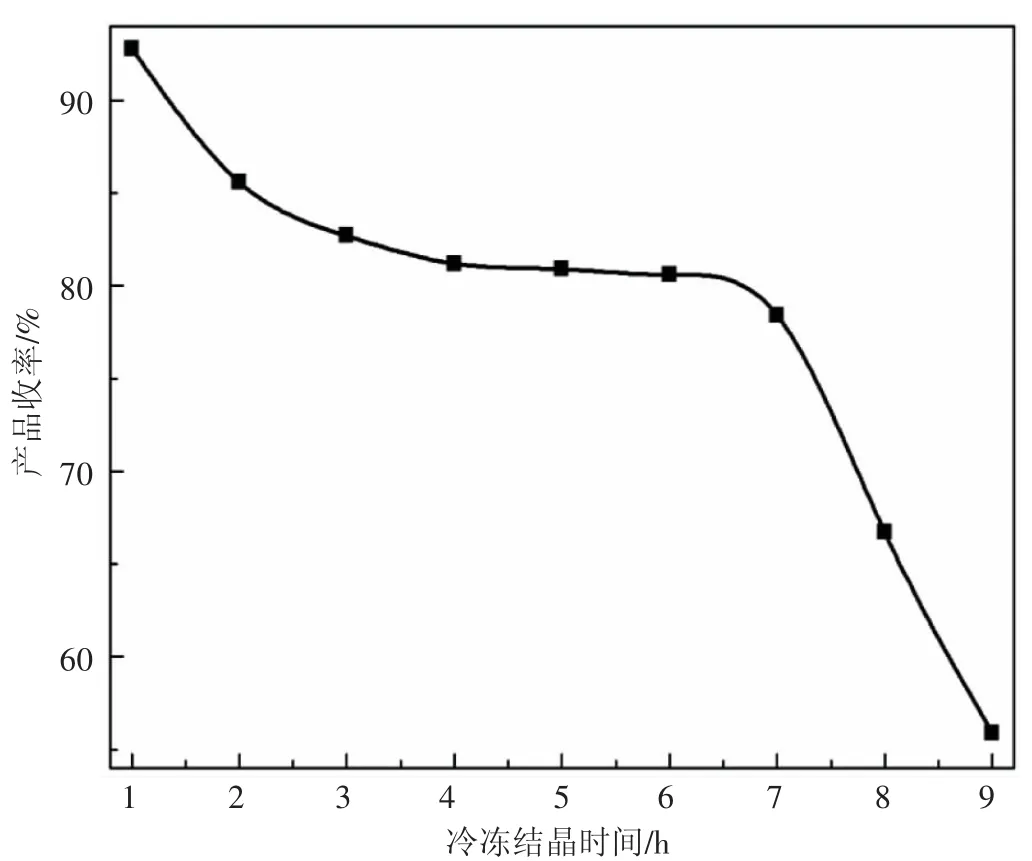

采用95%乙醇為溶劑,乙醇用量為總物料的50%,冷凍溫度設定為-15℃,經過不同時間的冷凍結晶,抗磨劑收率、濁點、凝點和飽和脂肪酸含量(見圖5、圖6)。

圖5 結晶時間對冷凍分離收率的影響Fig.5 Yield of antiwear agents obtained at different freezing crystallization time

圖6 結晶時間與產品濁點、凝點和飽和脂肪酸含量的關系Fig.6 The cloud point,pour point and the saturated fat content of product obtained at different freezing crystallization time

由圖5可知,飽和脂肪酸結晶時晶體生長需要一定的時間,時間短晶體少,分離后產物收率高,分離效果有限,產品質量一般。冷凍時間過長,不飽和脂肪酸有充足的時間進入晶體空穴結構中,分離后產物收率降低。由圖6可知,短時間冷凍結晶所得的抗磨劑的濁點、凝點和飽和脂肪酸含量數值較高;隨后基本不變,較長時間的冷凍分離所得的抗磨劑濁點、凝點和飽和脂肪酸含量又有開始升高。這是由于短時冷凍結晶所得產品中飽和脂肪酸未充分結晶而除去,而過長時間的冷凍又帶出大量不飽和脂肪酸,使飽和脂肪酸的相對含量增加。

3 結論

溶劑冷凍結晶工藝可用來制備脂肪酸柴油抗磨劑。選擇95%乙醇為溶劑,最佳工藝條件為:溶劑與原料油酸的質量比為1:1,冷凍結晶溫度為-15℃,冷凍6 h,抽濾、旋蒸得脂肪酸型柴油抗磨劑產品,抗磨劑產品收率超過80%,產品濁點、凝點分別低至-9℃和-14℃,飽和脂肪酸總含量低于1.5%。該制備工藝操作簡單,易實現連續生產。