稀土CeO2對AlCoCuFeMnNi高熵合金組織與性能的影響

彭竹琴,李俊魁,盧金斌,馬明星,吳玉萍

(1 中原工學院 材料與化工學院,鄭州 450007; 2 燕山大學 亞穩材料制備技術與科學國家重點實驗室, 河北 秦皇島 066004;3 蘇州科技大學 機械工程學院, 江蘇 蘇州 215009;4 河海大學 力學與材料學院,南京 210098)

Yeh團隊[1]突破傳統合金的設計理念,提出了高熵合金的概念。高熵合金因其特有的高熵效應,合金凝固時趨于形成結構簡單的面心立方和(或)體心立方結構的固溶體,同時可能有納米相、化合物、甚至非晶生成[2]。目前制備高熵合金的方法有機械合金化、真空熔煉、激光、等離子熔覆、磁控濺射、電化學沉積等[3-8]。等離子熔覆技術與其他制備方法相比,具有低價、高效、適用材料范圍廣等優點,而且在普通鋼基體上制備高熵合金復合涂層,可提高合金利用率,工業前景廣闊,更有利于推廣高熵合金的實際應用[9]。王智慧等[10]采用等離子熔覆技術,在Q235 鋼基體上成功制備了單相FCC結構的CoCrCuFeNiMn 高熵合金涂層,證明了等離子熔覆技術制備高熵合金的可行性。張保森等[11]采用等離子熔覆技術制備的(CuCoCrFeNi)95B5高熵合金涂層耐磨性良好,為Q235鋼基體的2.3倍。在合金中加入一定量的稀土,可以凈化合金,細化晶粒,降低涂層摩擦因數,提高合金的耐磨性能等[12]。張光耀等[13]采用激光熔覆技術在6063Al表面制備了Ni60合金熔覆層,發現加入質量分數為5%的稀土CeO2可有效減少涂層中的裂紋、孔洞,降低涂層稀釋率,改變涂層中物相的衍射強度。鄭英等[14]利用激光熔覆技術制備了Ni60激光涂層,加入稀土Ce元素可提高涂層摩擦因數的穩定性。周芳等[15]采用等離子熔覆技術制備了鈷基合金涂層,稀土Y2O3加入涂層后,作為異質形核核心,細化了晶粒,提高了涂層的耐磨性能。以上研究表明在合金中加入稀土元素,可改善合金組織,提高合金性能。為探索獲取高性能高熵合金的方法,本工作利用等離子熔覆技術,在45鋼基體上分別制備了未添加和添加1%(質量分數,下同)稀土CeO2的AlCoCuFeMnNi合金涂層,并從熱力學和快速凝固動力學角度,重點分析了稀土CeO2對合金涂層組織和性能的影響,以期為實際生產提供理論依據和實踐指導。

1 實驗材料與方法

實驗選用45鋼作為基體材料,表面除油、除銹。熔覆粉末為純度大于99.5%、粒度小于50μm的Al,Co,Cu,Fe,Mn,Ni金屬單質粉末。等摩爾比配制相同的兩份金屬粉末,一份未添加稀土CeO2,另一份加1%的CeO2粉末,采用球磨法把配制的粉末混合均勻,并用有機膠(97%松節油透醇+3%乙基纖維素)把金屬粉末調成糊狀,預制于45鋼基體上,120℃烘干待用。選用LHD-300型等離子熔覆設備制備AlCoCuFeMnNi高熵合金涂層,工藝參數為:電流137A,電壓34V,弧距5~8mm,等離子弧移動速率150mm/min。

線切割制備檢測試樣。采用MERLIN Compact場發射掃描電鏡采集顯微組織照片并進行能譜分析;采用Phenom Prox掃描電鏡附帶的Particle Metric系統對涂層中的顆粒物進行統計分析;采用Ultima IV多功能X射線衍射儀測試合金的相結構;采用HXD-1000TC 型顯微硬度計測試合金顯微硬度;通過MMS-2A摩擦磨損試驗機測試合金的摩擦因數。

2 結果與分析

2.1 合金的相分析

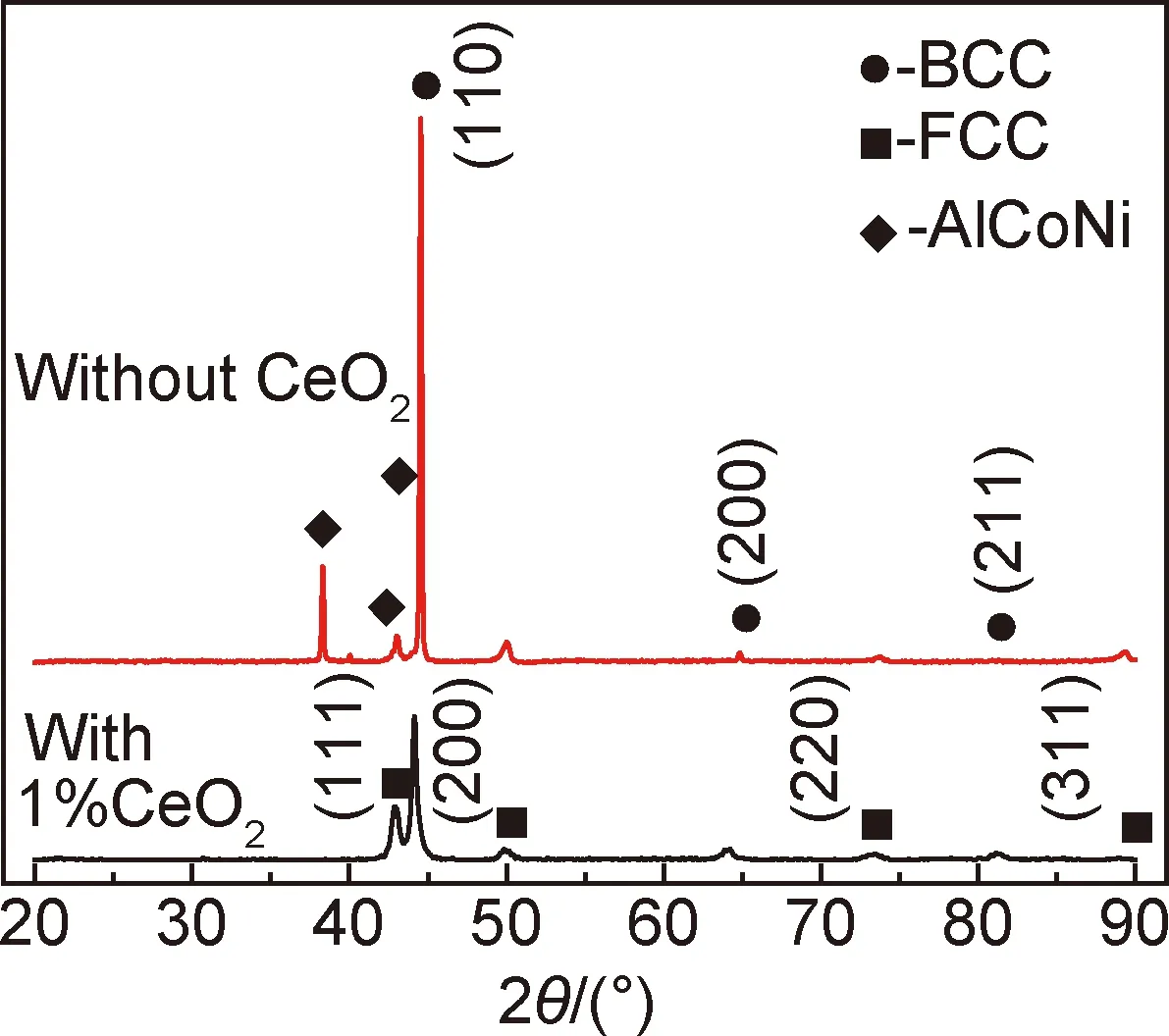

AlCoCuFeMnNi合金涂層的X射線衍射譜圖如圖1所示。可知,FCC結構的4個衍射峰的sin2θ值從左向右依次計算,結果為sin2θ1∶sin2θ2∶sin2θ3∶sin2θ4=3∶4∶8∶11。BCC結構的3個衍射峰的sin2θ值從左向右依次計算,結果為sin2θ5∶sin2θ6∶sin2θ7=1∶2∶3。根據上述計算結果,確定AlCoCuFeMnNi高熵合金中存在FCC和BCC結構相。

圖1 AlCoCuFeMnNi高熵合金的X射線衍射譜圖Fig.1 XRD patterns of AlCoCuFeMnNi high-entropy alloys

XRD結果表明,未添加稀土CeO2的合金涂層中還存在AlCoNi相。從Gibbs[2]定律可以看出,ΔGmix=ΔHmix-TΔSmix,其中ΔGmix為自由能,ΔHmix為系統混合焓,T為熱力學溫度,ΔSmix為系統混合熵。合金的狀態由焓與熵所決定,焓和熵兩個因素的相對權重由溫度決定,合金冷卻過程中,溫度為動態變量,即在同一體系中,合金在不同溫度時所對應的狀態可能不同。從熱力學角度,根據Gibbs自由定律對合金中能否生成AlCoNi相進行判定。

根據Boltzmann[2]假設, 系統的熵值為:

ΔSmix=-R[X1lnX1+X2lnX2+…+

(1)

式中:R為氣體常數;Xi為i主元的摩爾分數。當體系中各主元為等摩爾時,體系的熵值最大,ΔSmix=Rlnn。n種元素的原子隨機混合時的化學混合焓如式(2)所示。

(2)

式中:Ωij為規則溶液i組元和j組元間的相互作用參數;Ci為i組元的原子分數;Cj為j組元的原子分數。Ωij可用式(3)計算。

(3)

式中:ΔHmixAB為兩個元素A和B的原子對混合焓。

設定AlCoNi體系的ΔGmix為ΔG′,其他體系的ΔGmix為ΔG″,根據Gibbs定律,如果ΔG=ΔG′-ΔG″≤0,則合金中能夠生成AlCoNi。把其他合金體系的ΔGmix與AlCoNi體系的ΔGmix對比,結合式(1),(2),(3)和原子對混合焓[16]計算出滿足ΔG≤0時的溫度條件,如表1所示。可以看出,當合金的溫度高于1223.2K時,AlCoNi體系的吉布斯自由能最低,合金中更傾向于形成AlCoNi。王艷蘋[17]在研究AlCrFeCoNiCu合金時,通過吉布斯自由能發現,在300K時生成NiAl系統的ΔGmix更低。熱力學的計算結果表明該體系中存在AlCoNi相的生成條件。

對合金涂層的X射線衍射結果進行對比分析,發現添加1%稀土CeO2合金的衍射峰寬化明顯,衍射強度降低,其中(110)晶面強度降低最為明顯。根據XRD譜圖和熱力學計算結果可知,添加1%的CeO2合金的組成更簡單,由BCC和FCC相結構組成。根據式(1)可知,添加1%稀土CeO2的系統熵值較大,即合金中的晶格畸變更加嚴重。在不考慮溫度對X射線衍射結果影響的前提下,合金的晶格畸變越嚴重,對X射線散射作用也就越強烈,合金對應的X射線衍射強度也就越弱,衍射峰寬化越明顯,這與文獻[18]的研究結果一致。

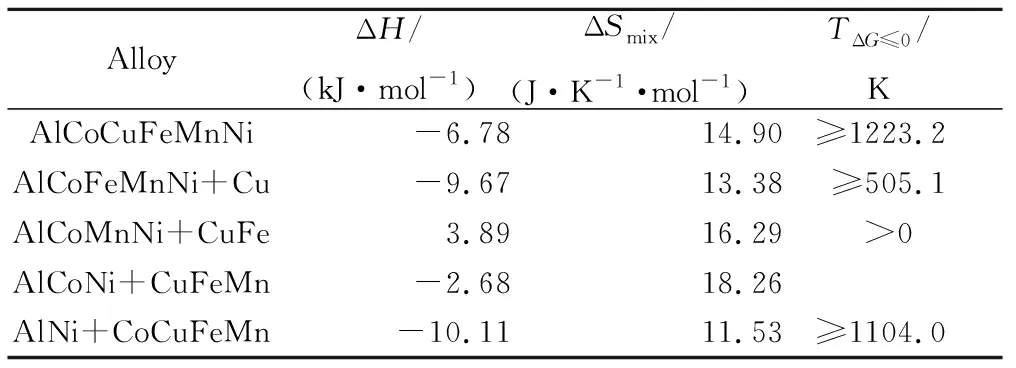

表1 合金的ΔGmix計算結果Table 1 Calculated ΔGmix value of alloys

2.2 合金的組織分析

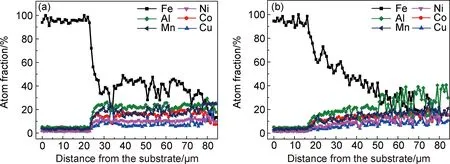

AlCoCuFeMnNi合金涂層的顯微組織照片如圖2所示。可以觀察到,合金組織呈典型的枝晶生長特征,未添加稀土CeO2的合金涂層枝晶內析出了大量的顆粒物,添加1%稀土CeO2的合金涂層內沒有顆粒物,但是合金涂層的組織更加細小,涂層底部形成一條過渡層。涂層枝晶間含有較多的奧氏體化元素Cu,Mn和Ni,結合表2的能譜分析,可知B,D點為FCC結構,與文獻[2,19]的研究結果一致。為探究CeO2對合金涂層組織的影響,對合金涂層進行線掃描分析,結果如圖3所示,圖3(a),(b)分別為未添加稀土CeO2和添加1%稀土CeO2的合金EDS掃描結果,掃描位置和方向如圖2中直線所示。結合圖2和圖3對合金涂層進行分析,未添加稀土CeO2合金EDS結果顯示,從45鋼基體到合金涂層內部,Fe元素含量維持在42%(原子分數)左右,明顯高于其他元素的含量。這是因為在熔覆過程中,等離子束會對45鋼基體產生一定的挖掘作用,使基體中的Fe元素融入合金中。而且作者在前期研究[20]時發現,等離子功率越大,對基體的挖掘作用越大,參與涂層反應的基體元素會越多,從基體與合金涂層的結合區到合金涂層的表層,體系的混合熵呈低熵—中熵—高熵的梯度變化。張松等[21]在研究FeCoCrAlCu 合金時,也發現了類似的現象。這種熵值的梯度變化有利于緩解涂層的內應力,提高涂層與基體的結合強度,但過多的基體元素參與合金涂層的反應,會減少高熵合金在涂層中所占的比例;添加1%稀土CeO2合金的EDS結果顯示,在基體和合金涂層之間有一條寬約32μm的過渡層,經觀測,該過渡層為胞晶區,在該過渡區內,Fe元素的原子分數逐漸降低,Al,Co,Cu,Mn,Ni元素含量逐漸增高。合金低熵-中熵-高熵的梯度變化層僅為32μm,使高熵合金在涂層中的比例明顯提高。這是因為CeO2加入涂層后,阻止了基體中Fe元素向涂層內部的繼續擴散,降低了合金涂層的稀釋率。Liu等[22]在研究稀土對Ti/Al3O2界面元素擴散的影響時,發現3%(體積分數)的CeO2在1450℃時能夠有效降低Al和O元素向界面的擴散程度,減少界面反應層厚度。胞晶過渡層較窄是因為胞晶為非自發形核長大,晶體生長需要的能量起伏較小,而涂層底部的過冷度較大,滿足胞狀晶生長的條件,胞晶快速生長釋放的結晶潛熱引起了凝固時固-液界面的溫度回升,擾亂了結晶前沿的溫度分布,使過冷度減小,此時不再滿足胞晶生長條件,合金由胞狀晶轉為枝晶生長,因此該過渡層較窄。

為分析涂層中顆粒物的形成原因,采用Phenom Prox掃描電鏡采集涂層照片,然后用Particle Metric顆粒測試系統對掃描電鏡照片中顆粒物的分布進行統計分析,如圖4所示。圖4(a),(b)分別為未添加稀土CeO2涂層的底部和中部組織,統計結果表明,圖4(a)中采集到顆粒物907個,平均直徑為465nm,面積占比為26.32%。圖4(b)中采集到顆粒物757個,平均直徑為477nm,面積占比為24.23%。對比測試結果發現,越靠近涂層底部,顆粒物含量越多,粒徑越小。結合EDS分析結果,發現顆粒狀析出物中Fe元素的原子分數較高,涂層底部和中部的含量依次為35.93%,32.57%,如圖4中E,F點所示。這是因為等離子束對基體的挖掘作用使基體中的Fe元素融入涂層,合金冷卻后形成富集Fe元素的顆粒物,而越靠近涂層底部,合金的過冷度越大,冷速越快,富Fe顆粒物來不及長大便已經冷卻,因此其直徑也就越小;而隨著過冷度的減小,合金冷速降低,富Fe顆粒物生長時間較長,因此其直徑也就越大。而離涂層底部越遠,Fe元素擴散越困難,所以形成的富Fe顆粒物也就越少,顆粒物中的Fe含量也越低。合金冷卻過程中溫度梯度是影響富Fe顆粒物大小和分布的主要原因。圖4(c)為添加1%稀土CeO2涂層的SEM組織,沒有發現顆粒狀析出物,這是因為稀土CeO2添加到涂層后,減少了Fe元素向涂層內部的擴散,僅在涂層底部形成了一條富Fe的胞晶過渡層。圖4(d)是未添加稀土CeO2在電流120A、電壓27V、弧距8~10mm的工藝條件下制備的合金涂層組織照片,可知涂層中沒有顆粒物析出,表明工藝參數也是影響涂層組織形貌的一個重要參數。

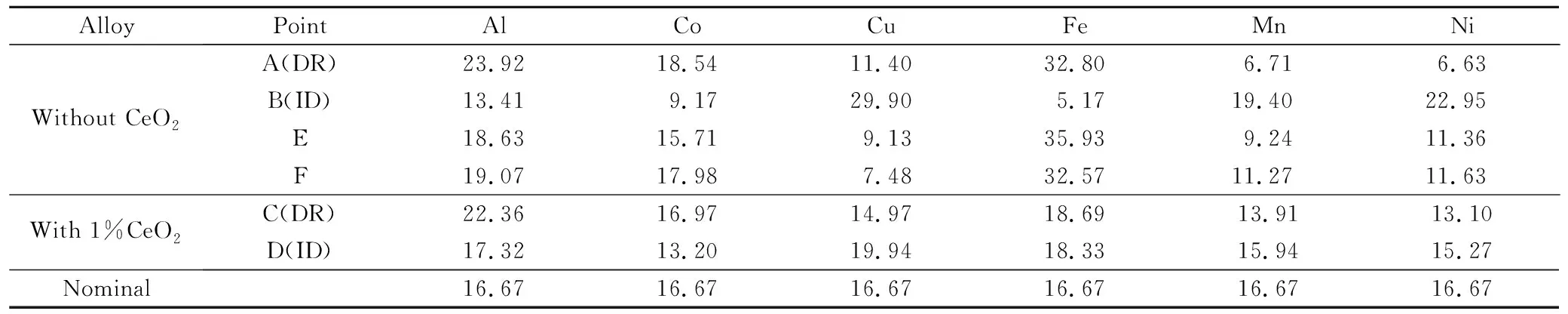

AlloyPointAlCoCuFeMnNiWithout CeO2A(DR)23.9218.5411.4032.806.716.63B(ID)13.419.1729.905.1719.4022.95E18.6315.719.1335.939.2411.36F19.0717.987.4832.5711.2711.63With 1%CeO2C(DR)22.3616.9714.9718.6913.9113.10D(ID)17.3213.2019.9418.3315.9415.27Nominal16.6716.6716.6716.6716.6716.67

圖3 AlCoCuFeMnNi合金的線掃描結果 (a)未添加CeO2;(b)添加1%CeO2Fig.3 Line scan results of AlCoCuFeMnNi alloys (a)without CeO2;(b)with 1%CeO2

圖4 AlCoCuFeMnNi合金的顯微組織 (a)未添加CeO2,涂層底部;(b)未添加CeO2,涂層中部;(c)添加1%CeO2,涂層中部;(d)未添加CeO2(電流120A,電壓27V,弧距8~10mm)Fig.4 SEM images of AlCoCuFeMnNi alloys (a)without CeO2,bottom of coating;(b)without CeO2,middle of coating;(c)with 1%CeO2,middle of coating;(d)without CeO2(I=120A,U=27V,d=8-10mm)

2.3 合金磨損性能分析

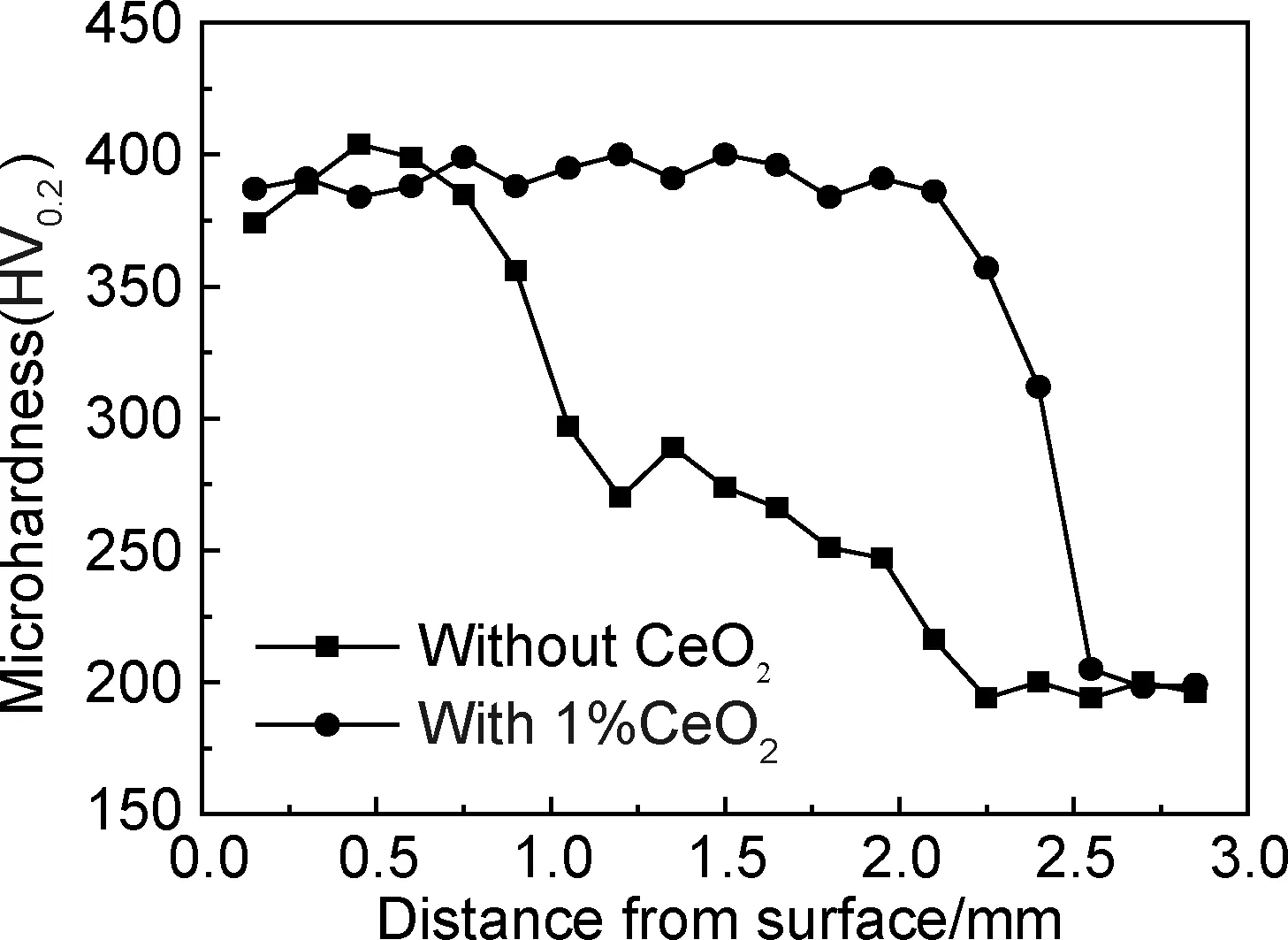

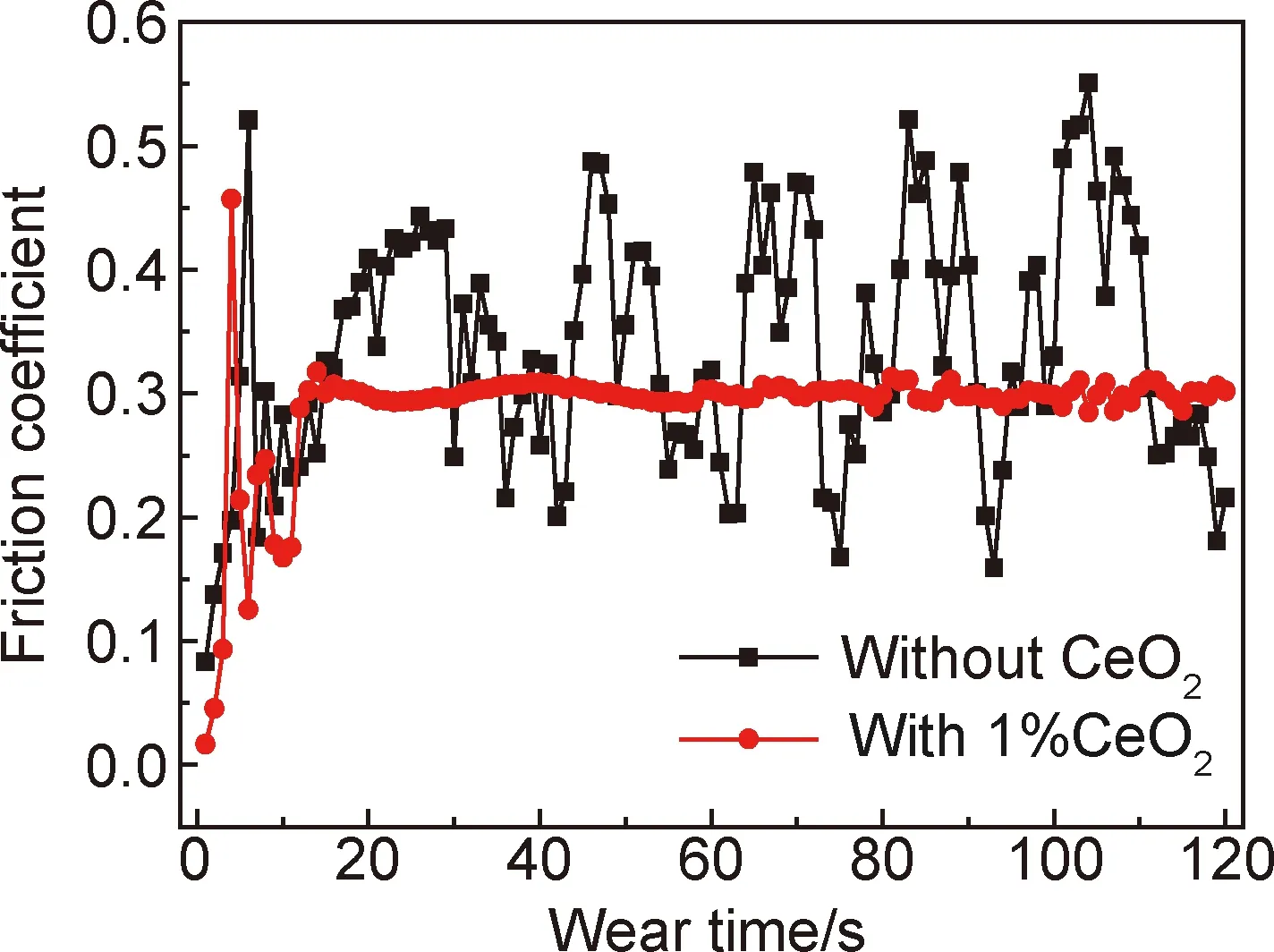

AlCoCuFeMnNi高熵合金的硬度分布如圖5所示。未添加CeO2合金涂層硬度在260~420HV0.2之間,呈梯度變化,由于基體中參與合金反應的Fe元素較多,涂層硬度從表層到底部逐漸減小;添加1%CeO2合金涂層的組織均勻,硬度變化較小,平均值在400HV0.2左右。磨損實驗結果如圖6所示。未添加CeO2合金涂層的摩擦因數波動范圍較大,在0.16~0.57之間,質量損失為72.7mg;添加1%CeO2合金涂層的摩擦因數在0.28~0.31之間,質量損失為54.1mg,是前者的74.4%。可以看出,添加1%CeO2的合金涂層組織更加細小,細晶強化效應提高了合金強度,因此合金的摩擦因數更加穩定,磨損量減少。

圖5 涂層的顯微硬度分布Fig.5 Microhardness distribution of coatings

圖6 AlCoCuFeMnNi 合金的摩擦因數Fig.6 Friction coefficient of AlCoCuFeMnNi alloys

3 結論

(1)采用等離子熔覆技術制備的AlCoCuFeMnNi高熵合金涂層呈典型的枝晶生長特征。未添加CeO2的合金涂層主要由BCC結構與少量AlCoNi相組成,枝晶內析出大量的富Fe顆粒;添加1%CeO2后,涂層由BCC枝晶與FCC枝晶間組織構成,涂層底部形成了一條寬約32μm的富Fe胞晶過渡層,涂層中無富Fe顆粒物。而且添加稀土CeO2后,涂層的衍射峰寬化明顯,衍射強度降低。

(2)未添加稀土CeO2的AlCoCuFeMnNi合金涂層硬度值在260~420HV0.2之間呈梯度變化,摩擦因數在0.16~0.57之間;添加1%CeO2后,涂層平均硬度在400HV0.2左右,摩擦因數穩定在0.28~0.31之間,磨損量為添加前的74.4%。CeO2的加入使合金涂層組織更加細小,細晶強化是涂層磨損性能提高的主要原因。