真空定量給湯機的研發設計

李樹高

(廣東科達潔能股份有限公司,廣東佛山528313)

0 引言

近年來,我國在半固態金屬成形技術研究領域取得了很大的進展,但在工業應用方面仍需要更進一步的提升,據了解,目前在汽車領域與通信領域對半固態擠壓技術都有迫切的需求。然而,在半固態漿料制備方面,將金屬漿料從保溫爐取出到注入半固態裝置的過程中,金屬漿料潔凈度和溫度是半固態制漿成功的關鍵因素[1-6]。目前壓鑄行業通用的給湯機一般采用開口式湯勺,會將保溫爐內鋁液表層的氧化鋁舀到湯勺內,極易造成夾渣的現象,從而影響半固態漿料的質量[7-8]。目前行業內普遍采用的解決辦法是,加大鑄件的排渣及加大鑄件的料柄,只采用中間層的優質鋁料,但該辦法仍無法有效解決問題,容易造成浪費,增加產品成本。

廣東科達潔能股份有限有限公司曾研發設計了一種閉式高潔凈取注漿機[9-10],但由于該樣機結構龐大,湯罐材料易粘鋁、取液位置有偏差導致取液量誤差較大等原因,導致該機未能達到設定目標。為了更進一步解決該問題,在此基礎上,本文提出了一種新的解決方案,重新設計了一種真空定量給湯機[11-12]。

1 新原理方案的提出

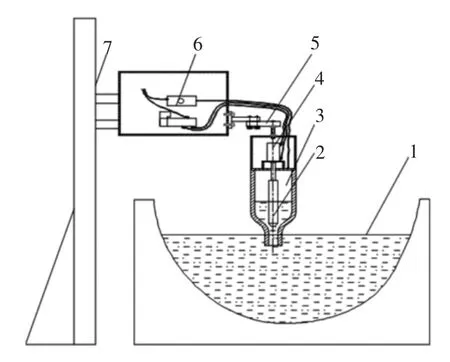

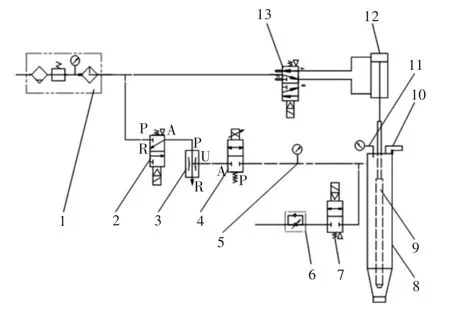

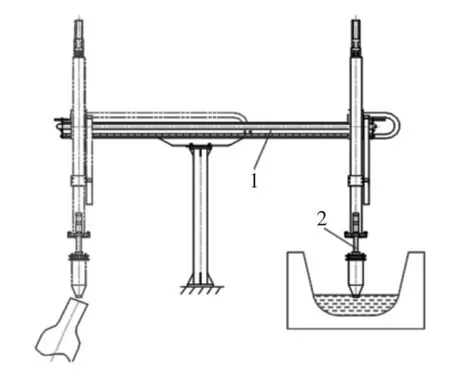

如圖1、圖2所示,在初始工作狀態下,真空湯罐部件位于金屬熔煉爐的上方。當開始工作時,真空湯罐部件的密封活塞打開,升降部件將真空湯罐部件往爐內移動,下降到一定位置后,真空發生器開始對湯罐進行抽真空,此時真空湯罐部件速度降為低速并繼續向下運動,當湯罐的下端浸入金屬液液面時,湯罐內部開始建立壓力,當湯罐下端伸入金屬液一定深度時,通過與湯罐內部連通的壓力傳感器進行測量,當達到設定的壓力P1,系統判定已經浸入液面達到取漿位,湯罐停止下探。真空發生器(或真空泵)停止對湯罐抽真空,打開電磁閥,對湯罐進行卸壓,將汲取的金屬液進行部分排除,對稱重傳感器的數值進行清零處理,以消除因湯罐浸入金屬液而產生的浮力,然后關上該電磁閥。繼續對湯罐進行抽真空,此時由于罐外壓力比罐內壓力大,在大氣壓作用下將金屬液往湯罐內壓,湯罐內的金屬液質量表現在稱重傳感器的輸出數值上,當稱重傳感器(輸出)讀數達到設定取液質量m后,系統判定取液到量,停止抽真空,并瞬時用氣缸推動活塞封閉湯罐罐。然后升降部件將湯罐提起,完成取液。然后XY軸機械臂將湯罐及金屬液輸送到喂液點。喂液時,用氣缸將湯罐的密封活塞打開,并且打開湯罐卸壓的電磁閥將閉式湯罐上部的真空破壞,使金屬液釋放到壓鑄機的壓室內,為了控制金屬液的釋放速度,可以調整電磁閥前端的單向節流閥,調整氣體流入湯罐內的速度,達到控制金屬液釋放速度的目的。

圖1 真空定量給湯機結構示意圖

圖2 氣動回路結構圖

2 新原理方案簡單驗證試驗

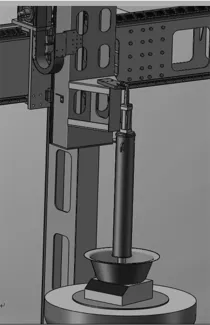

根據前述原理,我們在原閉式高潔凈取注漿機[10]的基礎上設計了一套簡易的湯罐試驗裝置來展開系列研究試驗。如圖3、圖4所示,我們在湯罐的下方放置了一臺電子稱以及一盆水,以模擬抽鋁工況,另外在閉式湯罐上綁了一把鋼直尺,以測量其探入液面的深度,湯罐側面設置有觀察窗口,以觀察液體在湯罐內部的流動情況。在試驗時,對湯罐進行抽真空,同時升降部件將閉式湯罐伸入水中,罐內產生負壓,在真空壓力傳感器的壓力檢測到位之后,停止下探,停止抽真空,稱重傳感器清零。真空氣動系統繼續對閉式湯罐開始抽真空汲水,當抽水質量達到設定值之后,關閉閉式湯罐的閥芯,停止抽真空,然后將閉式湯罐往上提,離開水面為止,記錄電子秤的數值以及稱重傳感器顯示的數值,進行比較。

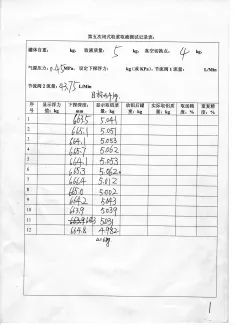

根據抽水試驗數據(圖5)來看,負壓檢測取液到位誤差范圍為0~7 mm,抽水的速度可控,抽水質量誤差在±1.0%范圍內,以上指標均達到方案設計要求。

3 樣機方案設計及關鍵部件設計

圖3 原理驗證裝置

圖4 原理驗證裝置

圖5 抽水試驗數據

根據廣東科達潔能股份有限公司開發的金屬內腔擠壓成形設備項目的需求以及與壓鑄行業內的生產節拍相比較,將真空定量給湯機的一次給湯周期設定為25 s,其整體方案如圖6所示。該真空定量給湯機由XY軸機械臂、湯罐部件、氣動系統、電氣控制系統等四部分組成。其中,XY軸機械臂用于將湯罐部件從熔爐移動到澆口,湯罐部件實現鋁液的汲取、盛裝及保溫,氣動系統用于將鋁液從熔爐內汲取到湯罐內,電氣控制系統實現對鋁液的定量控制及系統運行。

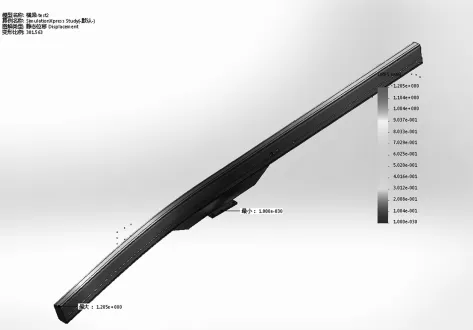

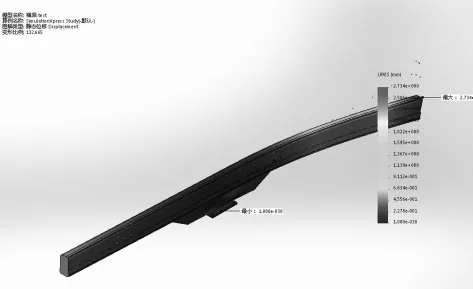

XY軸機械臂主要由立柱、橫梁部件、平移滑座組件、升降直線模組等部分組成,如圖7所示,只需要實現對湯罐在XY軸方向上的平穩輸送,并符合配套壓鑄設備的生產節拍即可。根據前期的驗證試驗得知,汲取10 kg鋁液需要的時間為8 s,放液時間為4 s,為此,XY機械臂的運行周期為10 s,負載的湯罐及10 kg鋁液質量共80 kg,各零部件皆以此參數進行選型計算。另外,為了優化結構,我們主要對橫梁的強度進行了校核,當負載分別在兩端時,經過有限元分析,橫梁的變形分別為1.20 mm、2.73 mm,如圖8、圖9所示,計算分析證明該變形并不影響整機的性能及精度。

圖6 整體方案設計圖

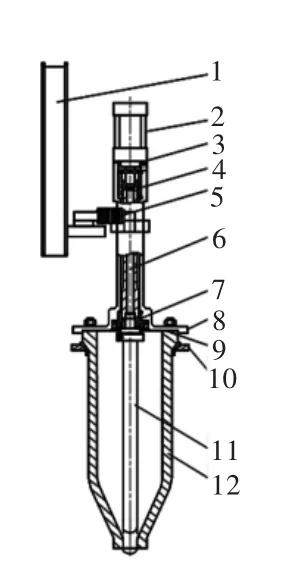

湯罐部件是整個設備的核心部件之一,包括連接座、氣缸、密封墊1、導向銅套1、稱重傳感器、閥芯連接軸、導向銅套2、湯罐固定座、密封墊2、下法蘭、閥芯湯罐等,如圖10所示。它要求湯罐部件整體密閉性好,在高溫、多煙塵污染環境下作業,尤其是湯罐及閥芯直接與鋁液接觸需要能承受700℃的高溫;閥芯與湯罐之間的開、關動作順暢,并在關閉閥芯后能夠封住鋁液不滴漏;湯罐內部不粘鋁,在平移過程中不產生較大的熱量損失。經過多輪反復試驗,最終我們采用一種耐高溫復合陶瓷材料經過特殊工藝方法制作湯罐及閥芯,該種材料不易被鋁金屬液浸潤,具有耐高溫、耐熱沖擊好、保溫性好、強度高等優點。

作為一款合格的真空定量給湯機來說,取湯精度也是其核心要素之一,壓鑄行業的擺臂式給湯機的給湯精度普遍在±(1.5%~2.0%)之間,經過前期的試驗數據分析,我們確定將其取湯精度控制在±1.0%以內。影響取湯精度的因素主要包括稱重傳感器自身的性能誤差、取湯位置誤差0~7 mm(前期試驗數據)、電氣控制系統的響應誤差等,我們主要考慮前兩種因素。根據模型,湯罐部分的質量約50 kg,鑒于稱重傳感器在滿量程20%~80%范圍內的線性度較好,誤差較小,選用100 kg量程的稱重傳感器,C3等級,綜合誤差為±0.02%FS,稱重傳感器自身誤差帶來的質量誤差為△m1=100×(±0.02%FS)=±0.02 kg。

圖8 橫梁變形有限元分析

圖9 橫梁變形有限元分析

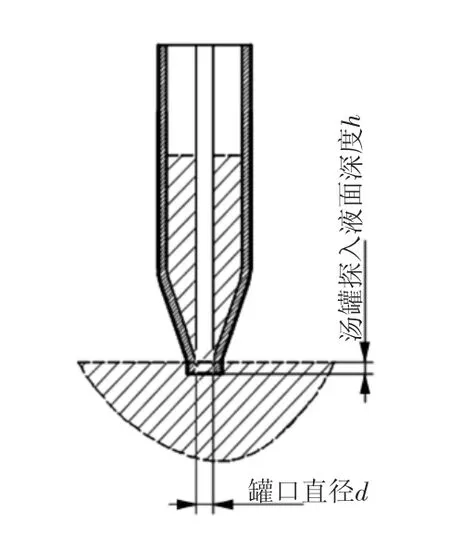

閉式湯罐取湯位置與取湯精度的影響:結合原理圖11來看,由于采用的是閉式湯罐底部伸入液面系統判斷到位后,稱重傳感器輸出(讀數)置0,然后再抽取質量m的鋁液的稱量方式,因此閉式湯罐探入液面深度的誤差精度影響為△m2=ρ×V=ρ×πd2×△h/4。其中:△h=7 mm,ρ=2.6 g/cm3。假設取液質量為3 kg,其精度±1.0%計算,其允許的誤差質量為△m=±0.03 kg,則罐口直徑d=[(△m2-△m1)/(ρπ△h)]1/2≈3.74 cm=37.4 mm。即湯罐的閥口直徑應該小于37.4 mm,我們取d=30 mm。

圖10 湯罐部件

圖11 閉式湯罐取湯位置原理圖

圖12 簡易爐蓋

4 樣機應用改進

隨著真空定量給湯機樣機的研制完成,我們立即在廣東科達潔能股份有限有限公司研制的金屬內腔擠壓成形機上投入使用。在使用過程中不斷持續改進,并經過總結使用經驗,對現場的保溫爐進行了改造,在作業時增加一個只留出取液口的簡易爐蓋(圖12),可以降低散熱,減小熔爐能耗。經過對設備的長期測試,我們發現,采用該真空定量給湯機所取的鋁液中氧化鋁等雜質大幅減少。

5 結語

綜上所述,真空定量給湯機是一種新型的給湯設備,它采用的是熔池液面之下吸入鋁液,能夠摒除熔池表層氧化物,鋁液通過罐內外壓差而進入陶瓷湯罐,不卷入空氣,在鋁液輸送到澆口的過程中與空氣也不接觸,不產生新的氧化物。湯罐為耐高溫復合陶瓷材料,輸送過程中鋁液溫度損失小,而且取液質量精度高,能夠使壓鑄件產品的質量得到進一步提升,更可以縮小熔爐的敞開面積,降低散熱,減小熔爐的能耗,這對于行業來說非常具有推廣價值。