幾何公差定義理論意義和檢測妥協(xié)性的關(guān)系研究

田立群

(德爾福電子(蘇州)有限公司,江蘇蘇州215000)

0 引言

從幾何公差定義的理論意義角度來講,零部件在被檢測時使用的各種方法,普遍具有一定的妥協(xié)性,即檢測的方式、方法和對應(yīng)理論定義存在一定的偏差。從產(chǎn)品設(shè)計工程師的角度,如何看待這些偏差?從檢測工程師的角度,如何解釋這些偏差的客觀性與檢測方式妥協(xié)合理性?本文通過多個來自實踐操作的案例,通過分析公差理論意義和檢測實際操作,辯證地解釋了幾何公差理論意義和檢測妥協(xié)性的關(guān)系。

1 案例一:輪廓度、方向度和形狀度的關(guān)系

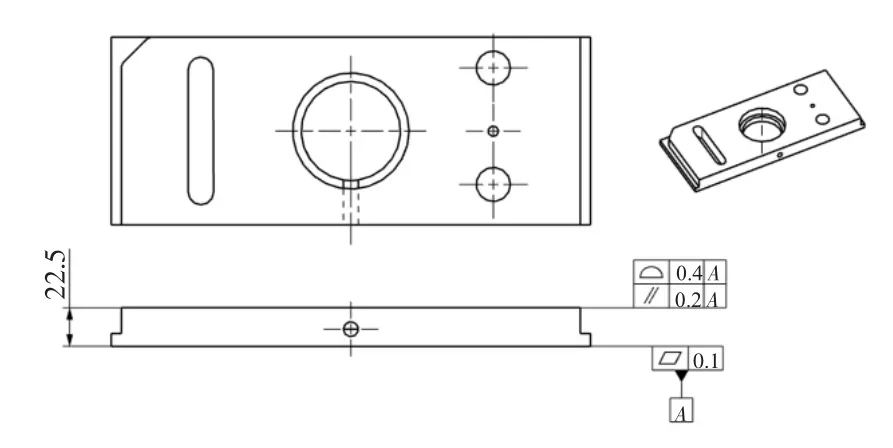

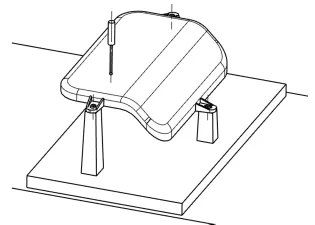

圖1 底面有平面度要求的零部件

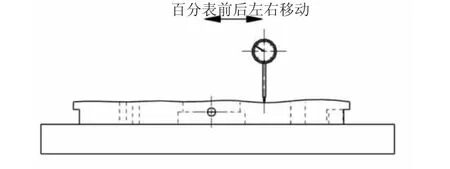

圖2 平面度測量示意圖

如圖1所示,零部件底面有平面度0.1 mm的要求。如圖2所示,測量工程師在測量時,將部件底部向上,放在檢測工作臺上,使用固定了高度的百分表沿部件表面前后左右移動,測量發(fā)現(xiàn)部件某一側(cè)百分表讀數(shù)相對變化了0.15 mm,這樣是否可以判斷這個部件因為沒有達(dá)到底面平面度0.1 mm的要求而不合格呢?

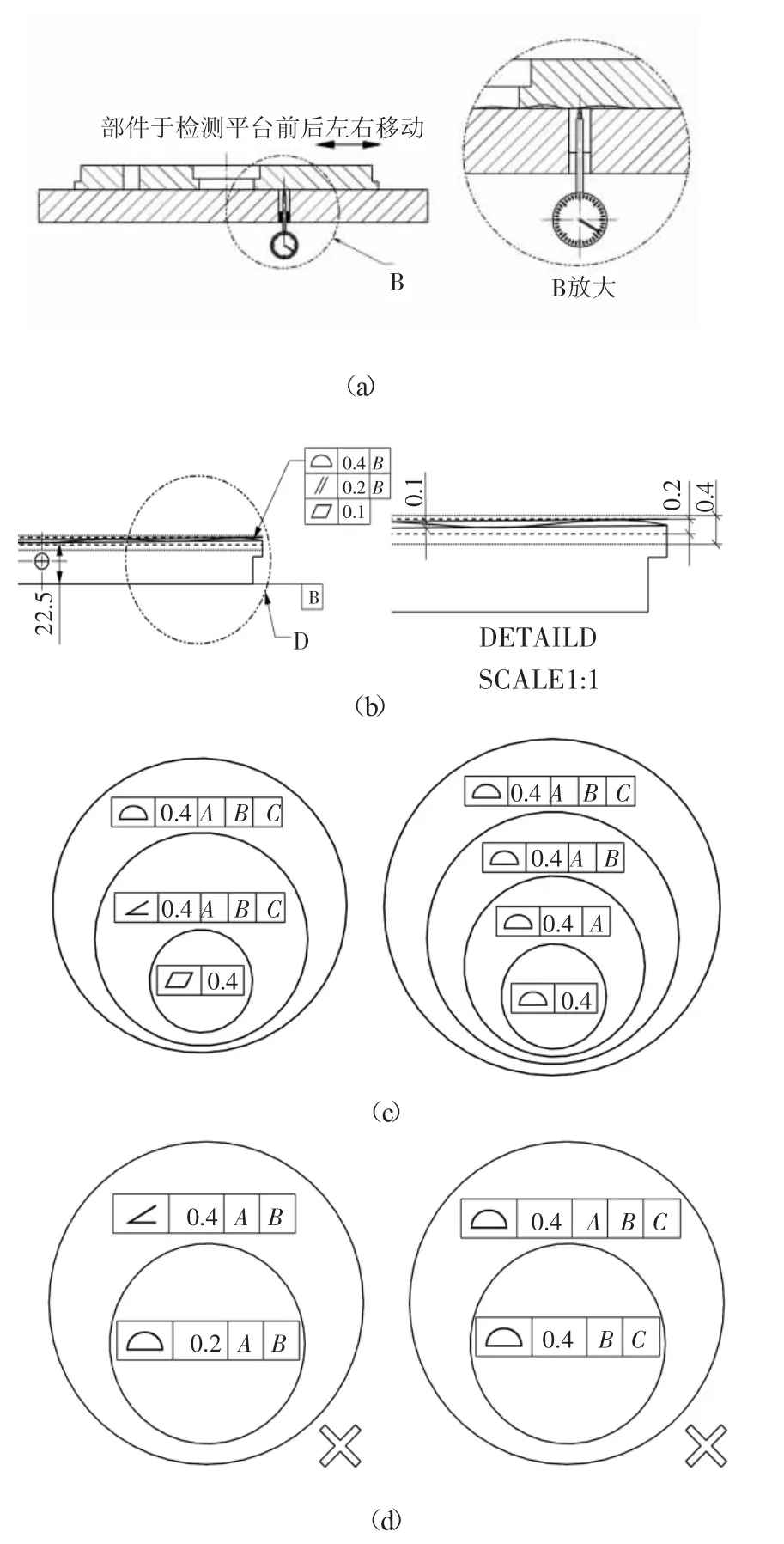

從平面度定義的理論意義來講,該零件理想的檢測方法應(yīng)為:如圖3(a)所示,百分表穿過并且被固定在檢測工作臺,零件于檢測工作臺上前后左右移動,這樣測量到的百分表讀數(shù)變化量即為零件底面的平面度。而圖2所示的方法,實際上模擬了以部件頂面為基準(zhǔn),測量了底面相對于頂面的平行度。這就涉及到如何看待方向度和平面度關(guān)系的問題。

如圖3(b)所示,相應(yīng)面有輪廓度、平行度(方向度的一種)及平面度(形狀度的一種)的要求。如圖3(b)放大圖所示,這時方向度為基于輪廓度要求的進(jìn)一步的要求,形狀度為基于方向度的進(jìn)一步的要求。反之,當(dāng)輪廓度0.4 mm被滿足時,方向度0.4 mm和形狀度0.4 mm即已滿足;當(dāng)方向度0.2 mm被滿足時,形狀度0.2 mm即已滿足。同理可見,幾何公差特征和數(shù)值不變時,具有多個參照基準(zhǔn)的控制亦可保障具有較少參照基準(zhǔn)的控制(基準(zhǔn)必須從右側(cè)減少),如圖3(c)所示。

相同的公差數(shù)值和參照基準(zhǔn)條件下,輪廓度可以保障方向度,方向度可以保障形狀度;相同的幾何公差特征和公差數(shù)值條件下,參照基準(zhǔn)從右側(cè)被去除時,較多參照基準(zhǔn)的控制可以保障較少參照基準(zhǔn)的控制。即圖3(c)中任一外側(cè)控制滿足時,內(nèi)側(cè)的控制即已經(jīng)滿足。

以上我們稱為GD&T的保障法則。特別指出,如圖3(d)所示,在左側(cè),雖然數(shù)值減少了,方向度不可以保障輪廓度;在右側(cè),內(nèi)側(cè)輪廓度控制相對外側(cè)去除了A基準(zhǔn),可以認(rèn)為使用了和外側(cè)控制完全不同的基準(zhǔn)系,所以外側(cè)控制不可以保障內(nèi)側(cè)的控制,即圖3(d)所示情形皆不符合上述GD&T保障法則。

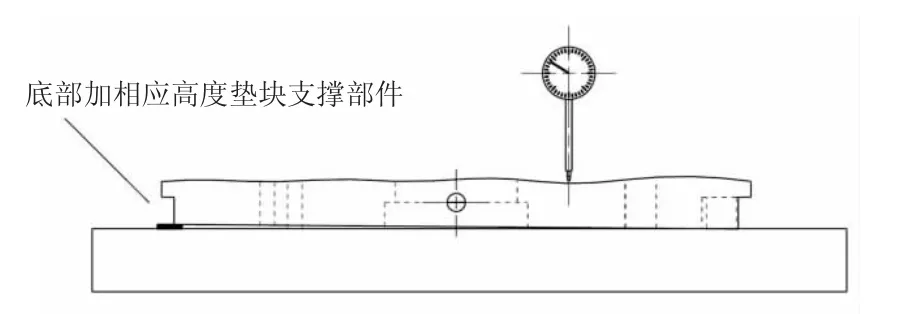

如圖2所示,如果測量值在0.1 mm以下,即平行度0.1 mm被滿足,根據(jù)上述GD&T的保障法則,可以確認(rèn)底部滿足了平面度0.1 mm的要求。如上所述,如果測量時發(fā)現(xiàn)某一側(cè)測量值為0.15 mm,可以考慮如圖4所示,在這一端增加相應(yīng)高度墊塊支撐部件(有條件的情況下,可以在工作臺和部件間使用高度可調(diào)支撐測量工具),如果百分表讀數(shù)變化在0.1 mm以下,部件即達(dá)到了底部平面度0.1 mm的要求。

本案例表明,測量工程師應(yīng)清楚理解幾何公差輪廓度、方向度和形狀度之間的關(guān)系,靈活使用現(xiàn)有檢測設(shè)備和工具完成測量工作,避免將本來合格的零件誤判為不合格零件。

圖3 輪廓度、平行度及平面度之間的關(guān)系

圖4 在測量值較大的一端加墊塊

2 案例二:使用V形塊檢測跳動度

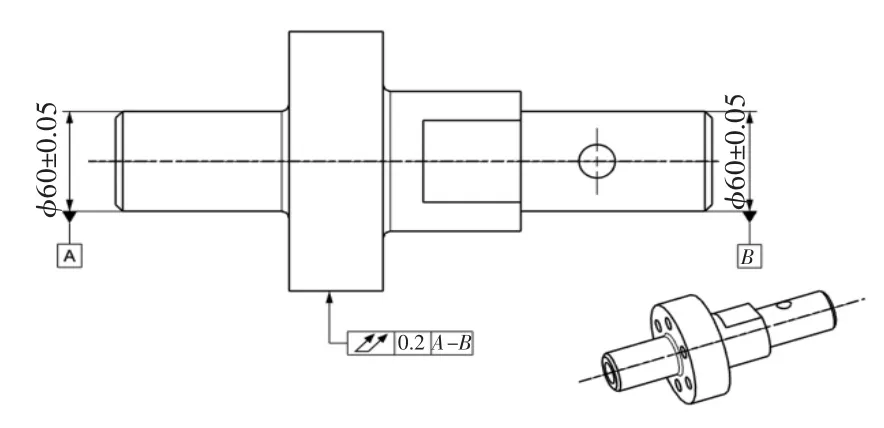

如圖5所示,某軸類零件,兩側(cè)的圓柱面形成聯(lián)合基準(zhǔn),需要測量中間圓柱面的全跳動度。

圖5 某軸類零件全跳動度要求

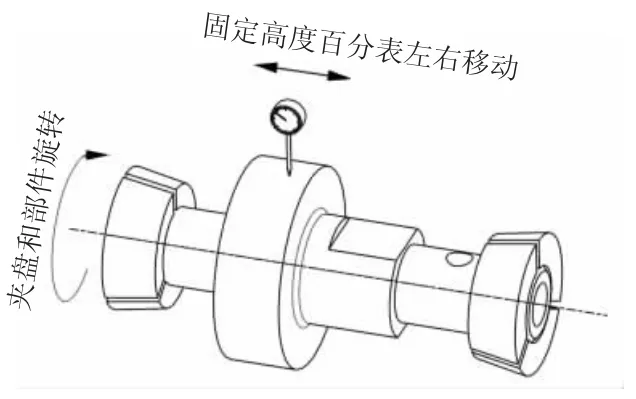

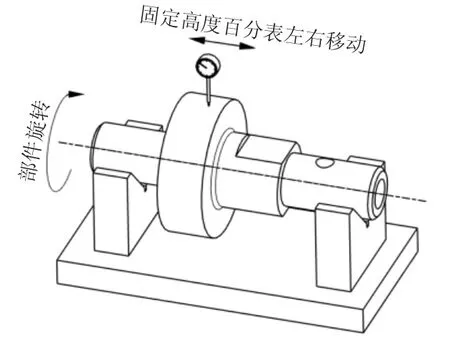

如果嚴(yán)格按照測量全跳動度的定義,就應(yīng)該使用兩側(cè)同心并且可以自動定心夾盤,在夾盤和零件轉(zhuǎn)動的同時,左右移動固定高度百分表,讀取百分表讀數(shù),如果變化在0.2 mm范圍內(nèi),全跳動度0.2 mm即為合格,如圖6所示。

然而,若沒有如上所示的檢測夾盤時,測量工程師該如何完成全跳動度的測量呢?如圖7所示,可以考慮使用兩V形塊來完成檢

測。實際上零件兩側(cè)面為車床同一工位車削完成,圖7中V形塊和圖6中夾盤產(chǎn)生的徑向偏心誤差會比被測量面跳動度要求小一個數(shù)量級(即在0.02 mm以下),這個誤差可以被認(rèn)為是檢具允許誤差。

本案例展示了作為檢測工程師,應(yīng)該了解零件生產(chǎn)工藝流程,在檢測設(shè)備不充足情況下,使用較低成本測量設(shè)備完成檢測工作。

3 案例三:使用三坐標(biāo)測量機(jī)測量輪廓度

圖6 利用夾盤檢測全跳動度

圖7 利用V形塊檢測全跳動度

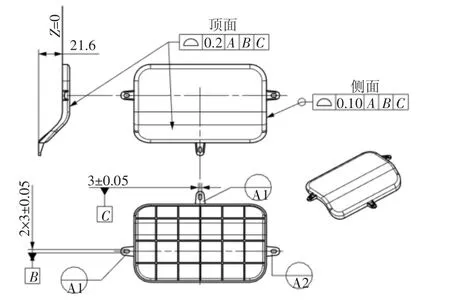

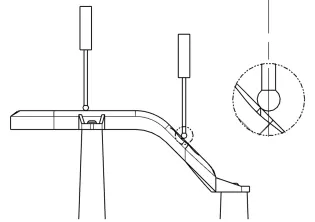

圖8 零件頂面輪廓度要求

如圖8所示,某塑料件要求在裝配后和其他部件符合面差要求,需要檢測零件頂面是否達(dá)到輪廓度0.2 mm的要求。如圖9所示,使用夾具將零件定位并固定在檢測臺上,使用三坐標(biāo)測量機(jī)檢測部件頂面是否滿足輪廓度0.2 mm的要求。

實際測量后發(fā)現(xiàn)頂面平坦部分輪廓度偏差在0.15 mm上下,然而頂面傾斜部分輪廓度偏差經(jīng)常超出0.2 mm。這樣這個零件是不是可以判為不合格呢?研究后發(fā)現(xiàn),如圖10所示,檢測操作員在檢測斜面時,使用了固定的X/Y值,然后比對測量Z值和3D模型上對應(yīng)Z值,因為傾斜面有45°的傾斜,測量偏差值實際上被放大到原來的1.414倍。而輪廓度公差的要求是定義在曲面法線方向上的偏差,而非檢測Z方向。這樣斜面上測量值乘以1/1.414的系數(shù)后,發(fā)現(xiàn)這個零件頂面輪廓度偏差是符合要求的。

這個案例表明,設(shè)計工程師應(yīng)該深入現(xiàn)場,多了解實際檢測操作過程。檢測工程師亦應(yīng)正確理解幾何公差理論意義,提高檢測水平;亦可充分使用三坐標(biāo)測量設(shè)備功能,使用設(shè)備功能判斷理論3D模型曲面法線方向,直接得出正確的輪廓度偏差結(jié)果。

圖9 用三坐標(biāo)測量機(jī)檢測部件頂面輪廓度

圖10 45°傾斜面導(dǎo)致測量偏差被放大

4 案例四:使用固定尺寸檢具檢測零件

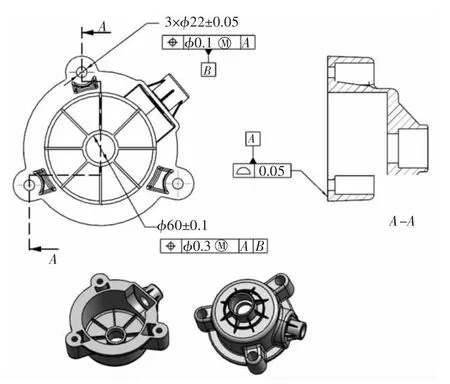

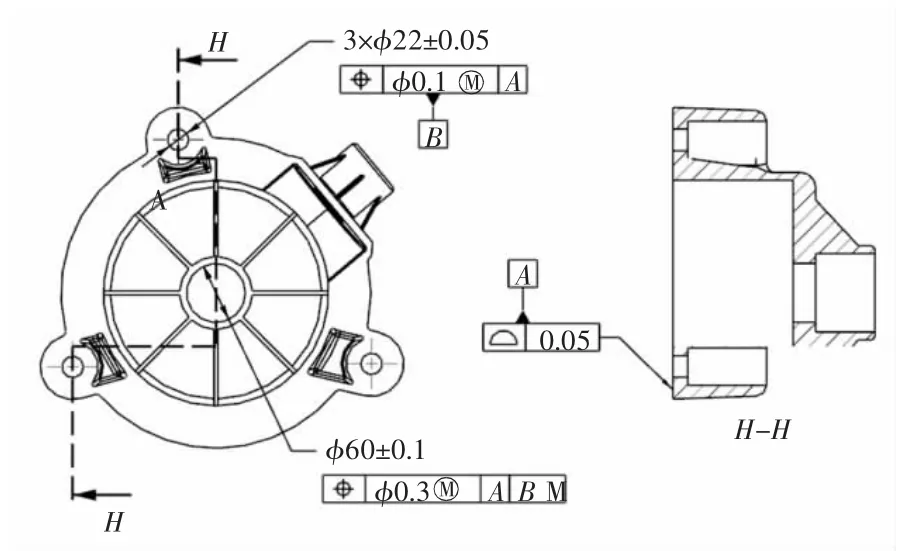

如圖11所示,某零件鑄造后又經(jīng)過機(jī)械加工,現(xiàn)需要對于φ60 mm孔位置度使用功能檢具進(jìn)行全檢(圖樣尺寸有所省略)。如圖12所示,在使用檢具檢測φ60 mm孔位置度時,因為φ60 mm孔位置度基準(zhǔn)使用了B基準(zhǔn)默認(rèn)RFS(Regardless of feature size)獨立原則,這樣對應(yīng)B基準(zhǔn)就應(yīng)該使用可變化尺寸膨脹銷。顯然,這樣會提高檢具的成本,對于檢測工人的操作能力要求也會提高。

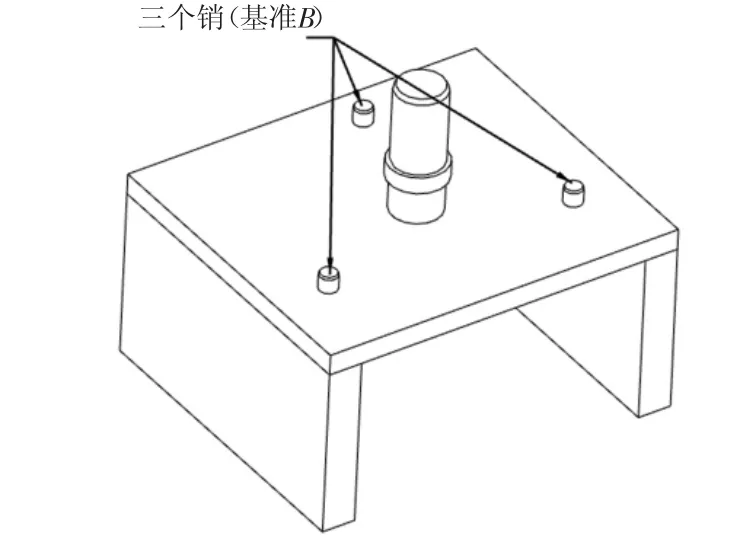

圖11 某零件φ60 mm孔位置度要求

圖12 膨脹銷

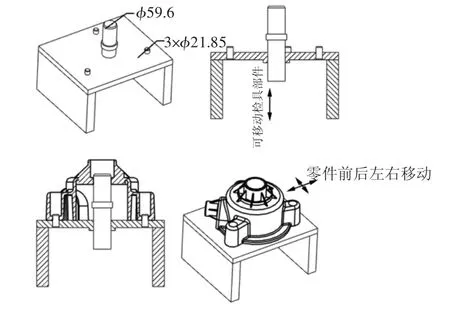

這個零件在被裝配到最終產(chǎn)品時,實際上在裝配φ60 mm孔對手件時,這個零件被允許在三基準(zhǔn)對應(yīng)的銷上平移,以使φ60 mm孔對手件可以裝配。也就是說,檢具上使用膨脹銷,雖然滿足了產(chǎn)品設(shè)計圖樣的要求,但是加入零件功能之外的不必要要求,提高了成本。經(jīng)過研究溝通,部件圖樣改為如圖13所示,φ60 mm孔位置度引用基準(zhǔn)B使用MMB(最大材料邊界),這樣,如圖14所示,檢具使用三個固定尺寸銷,模擬B基準(zhǔn),大大降低了檢具成本,降低了操作人員技術(shù)要求。而且,這個檢具可以同時檢查零件B基準(zhǔn)三個孔的位置度和φ60 mm孔的位置度;檢具中銷位置尺寸使用零件中對應(yīng)孔理論相對位置,檢具加工精度公差取用零件對應(yīng)公差的1/10。

圖13 修改后的圖樣

圖14 檢具使用三個固定尺寸銷

在檢具中盡量使用固定尺寸定位銷和固定尺寸檢測部件,降低了檢具成本,使檢具更好地模擬零件功能狀態(tài);尤其在現(xiàn)代機(jī)械行業(yè)競爭強(qiáng)烈并微利化的時代,具有越發(fā)顯著的現(xiàn)實意義。

5 結(jié)語

通過以上具有實踐意義的案例,我們認(rèn)識到正確理解幾何公差理論意義和檢測妥協(xié)性關(guān)系的意義。首先,無論是產(chǎn)品設(shè)計工程師還是檢測工程師,都應(yīng)該深入學(xué)習(xí)幾何尺寸公差理論知識,因為這是確定檢測方式方法和進(jìn)一步優(yōu)化產(chǎn)品設(shè)計的基礎(chǔ)。對于產(chǎn)品設(shè)計工程師,應(yīng)該深入現(xiàn)場,了解公司實際檢測條件,不可以輕易否定檢測妥協(xié)性的客觀合理性。對于測試工程師,也應(yīng)了解零件功能要求,了解零件加工工藝,從滿足零件功能要求的角度,發(fā)揮檢測工程師的聰明才智,靈活高效地完成檢測工作。