鑄鋁缸蓋凸輪軸孔加工工藝分析

魏偉, 夏紹彤

(東風朝陽朝柴動力有限公司,遼寧朝陽122000)

0 引言

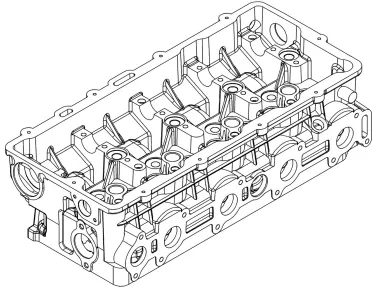

圖1 缸蓋結構圖

NGD3.0缸蓋的生產線為高速臥式加工中心配輔機和組合機床形成的生產線,在鑄鋁缸蓋上加工凸輪軸孔,是一個新的工藝嘗試。本文以我公司NGD3.0鑄鋁缸蓋過程開發為例,探討鑄鋁材質上凸輪軸孔的加工工藝。

1 傳統的凸輪軸孔加工方式

1.1 普通鏜床

該加工方式用于工件的試制和小批量生產階段,屬于過程開發初期為了減小投資而使用的工藝。其特點是依據機床的工作臺,設計工件的夾具,多為手動夾具。夾具主要包括:刀桿的前后導向裝置、工件的抬起落下讓刀裝置、工件的定位銷及定位墊鐵、工件的夾緊裝置等。刀桿為線性雞心鏜桿,在鏜桿上根據工件的檔寬,布置半精加工和精加工刀夾,刀桿與機床主軸采用聯軸器進行連接。其操作比較麻煩,勞動強度大。

1.2 組合機床

該加工方式應用于批量生產階段。根據產品的技術要求非標設計,制造周期一般為1 a。機床特點是依據一個產品設計,兼容能力差,其夾具為液壓夾具,夾具前后導向裝置上有認刀機構。刀具與普鏜加工方式的刀具基本一致。該機床加工多為全自動加工,操作者只需要負責上下工件和工件檢測,機床加工精度也較高。

1.3 臥式加工中心

該加工方式應用于批量生產階段[1]。臥式加工中心配備專用的夾具和刀具,臥式加工中心為雙托盤,其中一個用于加工,另一個用于工件的上下料。由于夾具需要在機床工作臺之間進行交換,所以夾具設計為保壓夾具,與前兩種夾具方案基本一致。凸輪軸孔加工刀具使用自導向鉸刀、鏜刀或專用的線性鏜刀桿配機夾式鏜刀,由于刀庫的空間限制,不能在刀庫內進行選刀和更換刀具,一般在機床加工室內設計機床刀具的存放裝置和導向裝置。

1.4 立式加工中心

該加工方式應用于批量生產階段。受立式加工中心的行程限制,主要應用在鑄鋁缸蓋和缸蓋體積較小的加工。夾具為液壓夾具或者保壓夾具,工件立放,凸輪軸孔與機床主軸平行。刀具為非標專用刀具,一般為兩把,一把短的和一把長的,多為鉸刀或鏜刀,第一把短刀具先在缸蓋加工出一個孔,之后第二把刀具以該孔作為基準,進行其余孔的加工,由于刀具沒有前后支撐,因此刀具自身具有自導向功能。

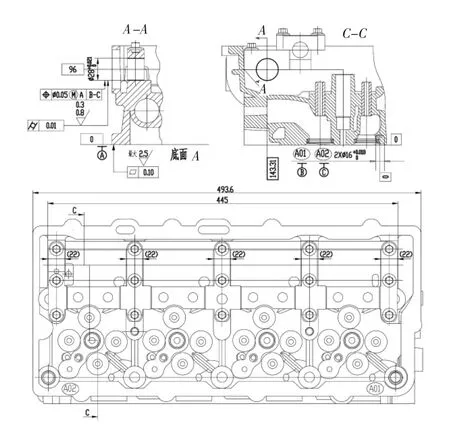

圖2 凸輪軸孔技術要求

2 NGD3.0缸蓋凸輪軸孔加工方式

2.1 凸輪軸孔的技術要求

凸輪軸孔產品圖樣要求如圖2所示,加工定位基準為缸蓋底面基準A,底面兩定位銷孔基準B、C,總長為445 mm,直徑為,表面粗糙度為Ra0.3~0.8 μm,圓柱度為0.01 mm,位置度為φ0.05 mm。

自然景觀是不可移動的旅游資源,觀賞石是可流動的旅游景觀,通過加工、包裝,將成為獨具特色的旅游紀念品、旅游工藝品、特色收藏品,也是寶貴的地質科普陳列品。

凸輪軸孔在缸蓋上的半圓部分半精加工完成后,將軸蓋把合在安裝面上,并用螺栓擰緊,使之成為一個整體,是一組等徑五檔孔。該孔加工主要有以下特點:

1)材質為鑄鋁合金,特點是傳熱系數高,線膨脹系數大,在加工過程中會大量吸收切削熱,使工件發生熱變形,而且鋁合金硬度和熔點都較低,因此加工過程中切屑容易與刀具發生“膠焊”或粘連,形成積屑瘤。

2)軸蓋合成后,毛坯余量不均,內孔及端面非常不規則,易造成刀具的振動。

3)NGD缸蓋凸輪軸孔無軸瓦,當凸輪軸孔加工不能滿足要求時,只能報廢缸蓋,需要保證成品率。

4)凸輪軸孔的長徑比達15,等徑五檔孔屬典型的深孔斷續加工。

5)孔徑是細長的,切削刀桿也是細長的,加工時易發生撓曲變形,需要支撐加強刀桿的剛度,但由于NGD3.0缸蓋的結構限制,無法在缸蓋中間增加支撐。

表1 凸輪軸孔加工工藝

2.2 凸輪軸加工工藝分析

考慮NGD缸蓋凸輪軸孔的結構特點,及參考傳統凸輪軸的加工工藝,NGD3.0缸蓋加工工藝采取臥式加工中心進行粗加工、半精加工,組合機床進行精加工的加工工藝如表1所示。

工序10、工序20、工序30與傳統的加工工藝沒有區別,本文不做重點介紹,著重介紹凸輪軸半精加工工序40和工序50,該序屬于合瓦后的半精加工和精加工工序,直接決定凸輪軸孔的加工質量。

2.3 凸輪軸孔的半精鉸加工

1)技術方案。凸輪軸孔半精加工工序40,其需要去除軸蓋把合變形、切削余量不均勻等因素的影響,保證精加工凸輪軸孔加工余量均勻。同時考慮缸蓋長度較長,立式加工中心行程不夠,所以選擇“高速臥式加工中心+保壓夾具+專用刀具”的工藝方案。

2)機床、夾具。機床選用豐田FH63S高速臥式加工中心,最高轉速12 000 r/min,雙托盤交換式。夾具為保壓夾具,工件姿態正放,凸輪軸孔軸線與機床主軸平行,定位使用缸蓋底面和底面2×φ16H7定位銷孔,夾緊點為進、排氣面內氣道。

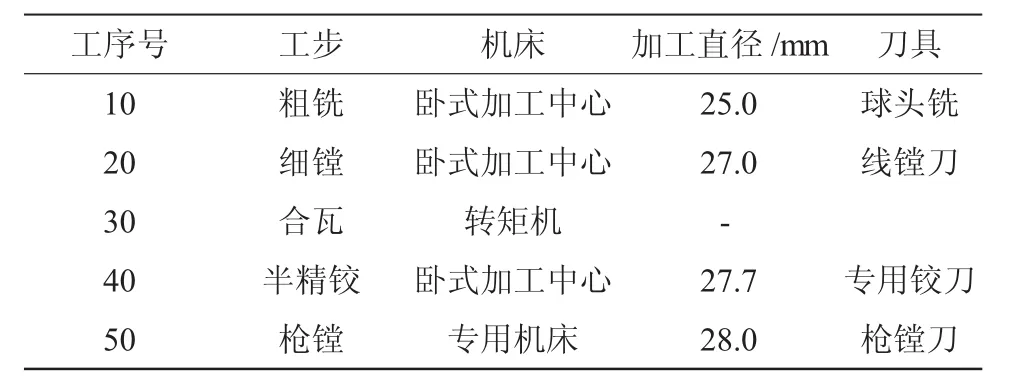

圖3 凸輪軸半精加工刀具

3)刀具。專用非標自導向鉸刀,與機床主軸接口為BT50,刀具如圖3所示,刀具分為兩把,一把短鉸刀,一把長鉸刀,刀具上帶有導向條,可以使用已加工過的孔進行導向,保證孔的同軸度。

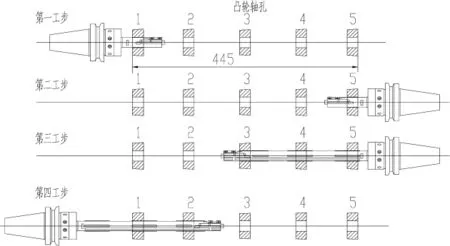

圖4 凸輪軸半精加工工步圖

4)切削過程。其切削工步[3]如圖4所示,先采用短凸輪軸孔鉸刀,加工凸輪軸孔1;工作臺轉位,加工凸輪軸孔5;之后換長凸輪軸孔鉸刀,以凸輪軸孔5導向,加工凸輪軸孔3、4;工作臺轉位,以凸輪軸孔1導向,加工凸輪軸孔2。

2.4 凸輪軸孔的槍鏜加工

1)技術方案。基于凸輪軸孔長徑比大于15,長度為445 mm,圓柱度要求很高;標準立、臥式加工中心行程不夠;鏜刀桿的導向裝置布置及刀桿自身強度;組合機床相關切削參數可調整范圍大、節拍快,確定“組合機床+液壓夾具+專用槍鏜刀具”的工藝方案。

2) 機床、夾具。機床為組合機床,如圖5所示,機床單面臥式布置,由機床底座、夾具、滑臺、鏜頭、鏜桿、刀具、排屑裝置、液壓站、電氣柜等組成。其中系統采用西門子802DC數控系統,進給電動機為伺服電動機,濕式加工,自動排屑,鏜頭采用德國標準DSS80通用鏜頭。

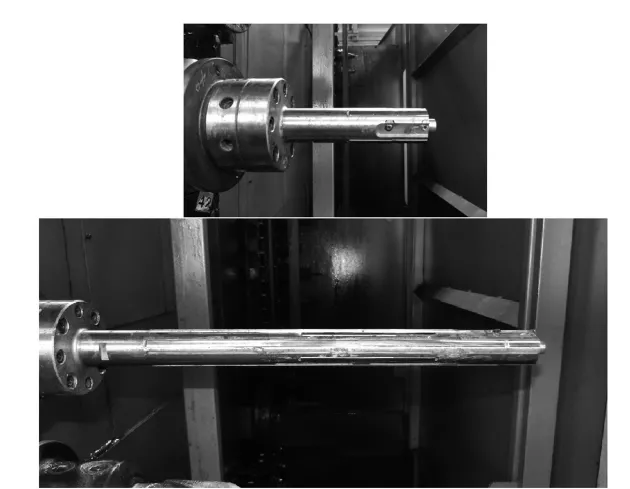

圖5 凸輪軸孔加工專用機床

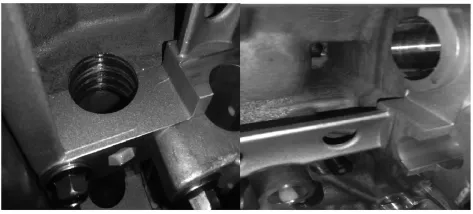

夾具為推進拉出式液壓夾具,如圖6所示,工件以缸蓋底面及2×φ16H7銷孔定位,與半精加工定位基準統一,固定式定位銷,多點定位墊鐵,頂面夾緊,夾具鏜模架采用滾動式導套,導套軸承采用進口軸承。

圖6 凸輪軸孔精加工夾具和刀具

3)刀具。專用非標槍鏜刀,德國瑪帕刀桿配可調機夾式單刃鏜刀如圖6所示,刀片材料為金剛石(PCD),刀柄為HSK刀柄,刀具帶有內冷卻裝置。

采用可調式單刃槍鏜刀[2]可以實現自導向多孔加工,刀桿上安裝有兩條均布的導向條,可以保證刀具加工中徑向跳動,也能承受由于余量不均勻引起的切削力不平衡,造成刀桿振動,且增加導向條后,刀桿的懸臂長度大大減小,可增加刀具的剛性。

采用HSK刀柄[3]是因為其錐面、端面過定位的結合形式,可以有效地提高結合剛度,接口的重復精度在3μm以下,空心短圓錐結構有較強的抗扭能力。

精加工刀片采用金剛石(PCD)材質[4],是因為其具有高的硬度和耐磨性,具有非常鋒利的刀刃,有很好的導熱性,線膨脹系數很小,摩擦因數也小,由于金剛石硬度高,表面與鋁合金親和力小,且刀具一般拋光成鏡面,不易產生積屑瘤,對加工孔的粗糙度也比較好。

4)切削過程。工件由人工推送到夾具中,工件落下,進行定位和夾緊,然后加工,加工時刀具通過機床夾具上靠近主軸側的導向套進行導向,5檔凸輪軸孔遞進加工,上一個加工完成孔作為下一個孔加工過程中的刀具支撐,加工完成后,工件夾緊松開,工件抬起,人工將工件拉出夾具。

2.5 切削驗證

槍鏜鑄鋁缸蓋凸輪軸孔在加工調試過程中,出現了以下問題:1)凸輪軸孔粗糙度超差;2)凸輪軸孔4、5有劃傷;3)圓柱度不穩定,時有超差。

通過人、機、料、法、環進行原因分析,查找影響因素,主要有幾個方面:1)加工過程中的鋁屑受熱粘在導向條上,造成對內孔的劃傷,鋁屑排出不及時,在刀具表面形成積屑瘤。2)刀具的跳動和加工刀片的倒錐太大(超過0.01 mm),刀片凸出導向條太高。3)切削液的影響[5]。切削過程中,刀片與工件接觸,發生劇烈摩擦,產生大量的切削熱,而90%以上的切削熱需要切削液帶走,同時切屑也需要切削液帶走,如果切削液不能完成這些任務,就會導致孔徑產生超差、劃傷等質量問題。同時切削過程中,導向條式刀具和工件加工表面應形成一層潤滑膜,這就要求切削液濃度和礦物油含量較高,如達不到要求,就無法形成油膜,也會出現粗糙度超差、加工表面拉毛現象。

圖7 凸輪軸孔改進前后對比圖

根據原因分析,制定改進方案:1)增大內冷壓力,同時增加外部冷卻,用噴槍冷卻鏜刀片加工的部位,保證鋁屑順利排出;2)機床的主軸跳動和導向套的跳動調整到0.01 mm以內,半精鏜刀的倒錐調整到0.005 mm,精鏜刀的倒錐調整到0.008 mm;3)更換切削鋁件專用的切削液,切削液的濃度在10%以上,同時切削液中應含有防止鋁變色的成分和礦物油成分。

效果驗證:通過以上措施,消除了由于切削熱產生的導向條粘屑劃傷孔的問題,保證了凸輪軸孔的粗糙度和圓柱度,改進前后凸輪軸孔的對比如圖7所示。

3 結 語

凸輪軸孔的加工質量對發動機來說是非常重要的,而如何達到凸輪軸孔的加工質量,需要借鑒傳統的加工工藝,分析產品的結構特點,形成凸輪軸孔的最終解決方案。我公司NGD鑄鋁缸蓋凸輪軸孔半精加工使用高速臥式加工中心配專用夾具和刀具,在保證其加工質量合格的基礎上,利用組合機床和帶有自導向、內冷的槍鏜刀具精加工凸輪軸孔,不但保證了凸輪軸孔的加工精度,而且提升了加工效率,進而得出了鑄鋁缸蓋凸輪軸孔加工精度可靠的工藝方法,為同行業有類似加工需求的企業提供參考。