鋰離子動力電池針刺濫用熱失控仿真計算

李頂根,鄒時波,鄭軍林,陶 歡

(1.華中科技大學 能源與動力工程學院,武漢 430074;2. 海軍駐武漢701所軍事代表室,武漢 430074)

鋰離子動力電池由于其功率密度大、高效充電、密度小等突出優(yōu)點,近年來已成為前景最為廣闊的儲能技術,并在電動汽車中得到廣泛應用[1-2]。同時,由于過充、針刺、擠壓導致電池出現熱失控情況也時有發(fā)生,電池自身熱失控安全風險仍是制約鋰離子動力電池發(fā)展的瓶頸。因此,急需對電池的安全性技術進行大量研究。

針對動力電池單體針刺熱濫用,CHIU等[3]建立了鋰離子動力電池針刺電化學模型,電化學控制方程能夠精確地預測電池發(fā)生短路時電池內部的質量和電荷輸運情況,而電池的溫度分布能夠由電池熱失控方程精確預測。HATCHARD等[4]使用尖端帶有熱電偶的針來進行針刺試驗,進而對針刺點溫度電壓變化進行了精準的探測。LIANG Guozhou等[5]對電化學熱耦合模型進行了三維建模,該模型實現了對熱失控過程熱量變化和溫度分布的模擬,同時提出了一種估算針刺過程中內短路區(qū)域等效電阻的方法。ZHAO Rui等[6]優(yōu)化了研究針刺熱濫用的電化學熱耦合模型,并對針刺過程中相關變量進行了對比研究,給出了防止針刺發(fā)生熱失控的相應方法。上海卡耐新能源有限公司的張海林等[7]搭建了鋰離子動力電池的針刺試驗平臺,系統(tǒng)研究了在針刺濫用條件下,電池的荷電狀態(tài)(State of Charge,SOC)、正極活性材料的種類、隔膜的種類以及不同的針刺速度對電池針刺試驗的影響。加拿大卡爾頓大學的ZHAO Rui等[8]對鋰離子動力電池短路進行了仿真模擬和試驗探究,試驗發(fā)現,在外短路條件下,小尺寸電池由于內阻更大,電池更容易發(fā)生短路失效,而對于大容量電池,內短路引發(fā)電池失效的可能性更高。

針對針刺濫用產生的熱失控在模組中的傳播,FENG Xuning等[9]通過針刺熱失控在模組中的傳播試驗,得出了熱失控在模組中的傳播規(guī)律,發(fā)現在電池發(fā)生熱失控過程中,其最高溫差可以達到791.8 ℃,一顆電池只要釋放出總釋放熱量的12%就足以觸發(fā)下一顆電池發(fā)生熱失控。FENG Xuning等[10]建立了三維熱失控傳播模型,并通過試驗驗證了模型的準確性,結合模擬數據提出了抑制熱失控在模組中傳播的方案。

本文基于COMSOL Multiphysics軟件,旨在通過采用“分環(huán)測溫”這一新方法,對比分析單體鋰離子動力電池在針刺熱濫用情況下的熱量來源與變化,確定電池熱失控熱量來源,并探究不同針刺半徑情況下的針刺點放熱率和電池溫度上升規(guī)律。

1 模型的建立

該針刺熱失控模型中,三元軟包電池幾何尺寸為342 mm×118 mm×8 mm,模擬初始溫度為25 ℃,針刺深度為4 mm,電池初始SOC為100%,針刺速度為1 mm/s,其具體參數詳見表1。由于該三元軟包電池尺寸較大,屬于大容量鋰離子動力電池,在傳熱過程中電池的溫度分布非常不均,針刺中心區(qū)域的溫度和電池邊界的溫度差距較大,因此,在應用熱失控模型時,為減小仿真過程中的計算誤差,對電池進行分區(qū),熱量是以針刺點為中心向外傳遞,離針刺點距離相同的地方,熱流量相同,所以分區(qū)方法采用“環(huán)狀分區(qū)法”。在本研究中,以針刺中心為圓心,半徑為4 mm的區(qū)域稱為第一區(qū)域,此后半徑每增加2 mm所產生的環(huán)形區(qū)域分別稱為二、三、四、五區(qū)。在各個分區(qū)內分別應用熱失控副反應模型,模型中的自變量溫度T為各區(qū)平均溫度,理論上分區(qū)越細,越接近實際傳熱情況。

表1 三元軟包鋰離子動力電池基本參數[11]

1.1 傳熱模型

建立鋰離子動力電池三維傳熱模型時,為了降低仿真模擬的計算復雜程度,除了采用上述均質材料假設外,還需假設材料的比熱容、密度、導熱系數等參數并不隨溫度的變化而發(fā)生改變,并且電池各處熱流密度保持一致,與空間位置無關。

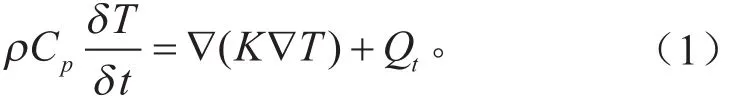

鋰離子動力電池包括負極材料、隔膜、正極材料、鋁箔、銅箔、電解液等,不同材料具有不同的導熱系數,而且這些材料層厚度很小,一般電池的材料層都在幾十層以上,直接建模變得很不現實。因此,考慮將電池單體進行整體分析,計算出等效參數,在此基礎上需要對密度、比熱、導熱率進行平均等效,熱量在電池內部傳遞的控制方程為[12]:

式中:ρC為 電池密度,kg/m3;Cp為電池比熱容,J/(kg·K);T為電池溫度,K;K為電池導熱系數,W/(m·K);Qt為一維電化學生熱模型中的熱源。

電池材料的密度和比熱容的平均等效計算公式為[12]:

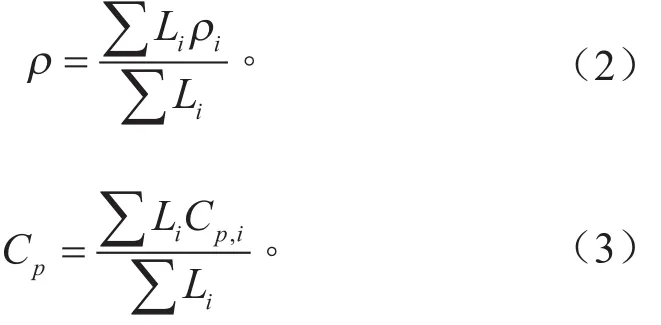

式中:Li為電池重復單元中各部分材料的厚度;ρC為各部分材料的密度,kg/m3;Cp為各部分材料的比熱容,J/(kg·K)。由于電池三維模型中,厚度和長度方向導熱率不同,分別采用以下平均等效公式計算:

長度方向

厚度方向

式中:Ki為各部分材料的導熱率。電池對流換熱邊界條件為:

式中:h為對流換熱系數;T∞為環(huán)境溫度,K。

1.2 熱失控模型

在高溫下,電池內部材料還會發(fā)生一系列的分解放熱反應,釋放大量熱量。這些反應并非依次進行,有的反應可能同時進行。例如:固體電解質界面膜( Solid Electrolyte Interface,SEI)的分解和負極與電解液之間的反應,這是由于負極材料缺乏SEI膜的保護,使負極活性材料直接暴露在有機溶劑中。

鋰離子動力電池在首次充放電過程中,負極活性材料與電解液之間會產生一層致密的固體電解液界面膜,稱為SEI膜。SEI膜的作用主要是保護負極材料,避免負極材料與電解液繼續(xù)發(fā)生反應。在正常溫度條件下,SEI膜處于亞穩(wěn)定狀態(tài),SEI膜的生成和分解是一個可逆過程。但是SEI膜對溫度的要求非常嚴格,當溫度過高,達到80 ℃左右時,SEI膜就開始分解,不再重生,SEI膜的量越來越少,而且SEI膜分解釋放的熱量進一步加劇自身的分解。由于負極材料失去了SEI膜的保護,開始與電解液發(fā)生反應,又進一步釋放大量熱,導致電池內部溫度繼續(xù)升高,如果此時電池的散熱系統(tǒng)和熱管理系統(tǒng)不能及時將電池溫度降下來,電池溫度將會大幅升高,進而可能引發(fā)正極材料與電解液的反應和電解液的分解。更為嚴重的是,隔膜也可能會收縮熔融破裂,造成內部短路,使電池出現鼓殼、泄氣、起火、爆炸等現象。

當電池發(fā)生熱失控時,電池內部材料分解產熱Qs可用下列公式進行計算[12]:

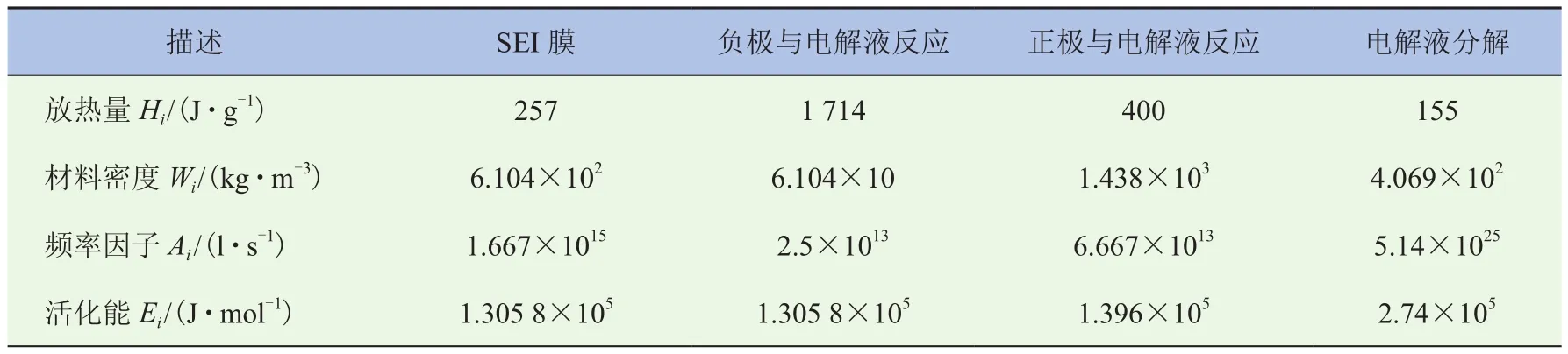

表2 電池熱失控模型相關參數表[11]

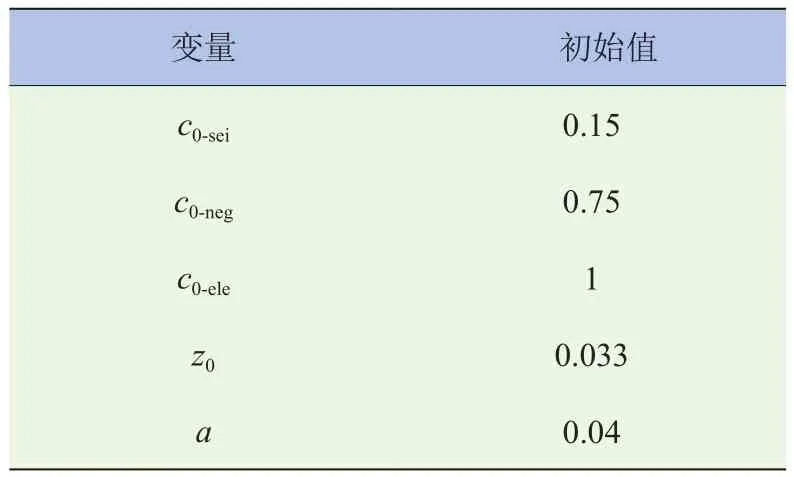

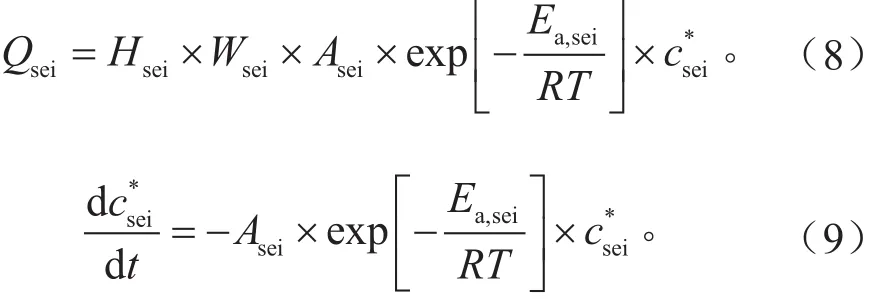

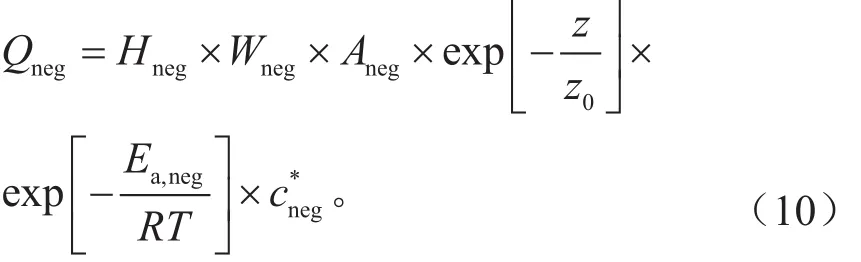

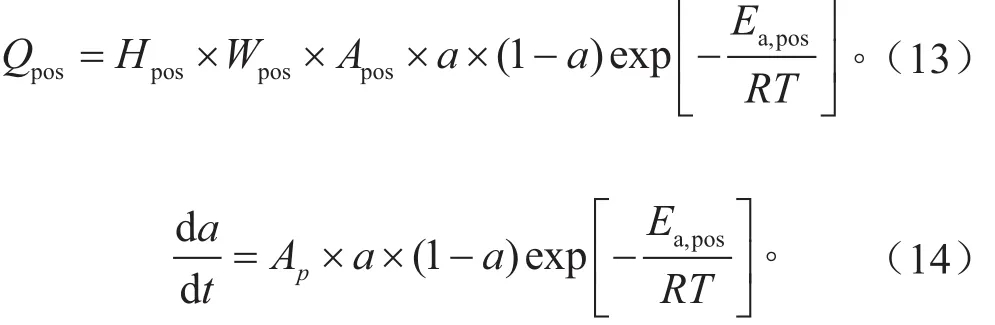

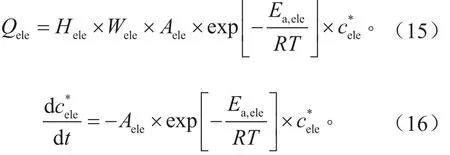

式中:Qsei為負極與電解液之間生成的SEI膜分解熱;Qneg為負極與電解液反應產熱;Qpos為正極材料與電解液反應熱;Qele為電解液分解熱。結合阿倫尼烏斯反應速率公式,上述四部分產熱模型詳見式(8)~(16)[12],相關變量參數和初始值見表2和表3。

表3 電池熱失控模型相關參數初始值[11]

1.2.1 SEI膜分解式中:Hsei為SEI膜單位放熱量,J/g;Wsei為其密度,kg/m3;Asei為頻率因子,l/S;Ea,sei為SEI膜的活化能,J/mol;×為SEI膜中鋰的含量。

1.2.2 負極與電解液反應

式中:Hneg為負極單位放熱量,J/g;Wneg為其密度,kg/m3;Aneg為頻率因子,l/S;Ea,neg為負極物質的活化能,J/mol;為負極中鋰的含量。z表示SEI膜的無量綱厚度。

1.2.3 正極與電解液反應

式中:Hpos為正極單位放熱量,J/g;Wpos為其密度,kg/m3;Cpos為頻率因子,l/S;Ea,pos為正極物質的活化能,J/mol;a為無量綱轉化率。

1.2.4電解液分解

式中:Hele為電解液分解單位放熱量,J/g;Wele為其密度,kg/m3;Aele為頻率因子,l/S;Ea,ele為電解液活化能,J/mol;為電解液中鋰的含量。

2 仿真結果對比分析

通過物理仿真軟件模擬,研究鋰離子動力電池在針刺濫用條件下電池材料的分解副反應,以及電池的溫度變化情況,深入研究鋰離子動力電池在濫用條件下的熱失控觸發(fā)和熱失控演化的熱行為。

鋼針刺入電芯內部,導致電池發(fā)生內短路,直接致使電池正負極短接,由于鋼針電阻很小,只有幾毫歐姆,電池在SOC=100%時,電極電勢為滿狀態(tài)U=4.2 V,R=5 mΩ,根據歐姆定律,短時間內將產生巨大的焦耳熱,針刺點作為一個巨大產熱源,導致針刺區(qū)域過熱,電池溫度急劇升高,同時熱量向周圍電池區(qū)域擴散。一方面,針刺點附近由于正負極短接產生大量焦耳熱;另一方面,由于電池短時間內溫度急劇升高,達到電池材料發(fā)生副反應的臨界溫度,一系列放熱副反應被激活,副反應釋放能量也十分巨大,這兩部分巨大的熱量疊加起來,導致電池局部溫度在短時間內達到非常高的數值。圖1為三元軟包鋰離子動力電池針刺模擬各監(jiān)測點的溫度變化情況。

圖1 鋰離子動力電池針刺狀態(tài)各監(jiān)測點溫度變化

由圖1可知,越是靠近針刺點,電池溫度越高,這是由于針刺前期,熱源主要來源于針刺點正負極短接產生的巨大焦耳熱,針刺點為產熱區(qū)域,所以越靠近針刺點溫度越高,溫度上升的速率也越大,電池中心區(qū)域溫度最高可上升到550 ℃。第一環(huán)區(qū)域內電池溫度有兩次上升,有兩個波峰,第一次溫度峰值是由于短路焦耳熱和區(qū)域內材料副反應熱引起的,此時的電池溫度達到430 ℃左右,隨著焦耳熱向外擴散以及和環(huán)境的換熱,電池中心溫度有短暫的下降。隨后,第一環(huán)溫度出現第二次上升,達到第二個峰值,這是因為第二環(huán)內材料副反應被激發(fā),釋放出大量的反應熱,熱量向外擴散,從而導致第一環(huán)溫度上升。其它區(qū)域的溫度變化情況與內環(huán)溫度變化原理相同,也出現了兩次上升。在針刺后期電池活性材料逐漸被消耗,電極電勢逐漸降為0,電池焦耳熱越來越小,最后降為0,只有材料之間的副反應放熱產生熱量,隨著材料被徹底消耗完,電池內部產熱源也相應消失,電池在環(huán)境冷卻下溫度逐漸下降。

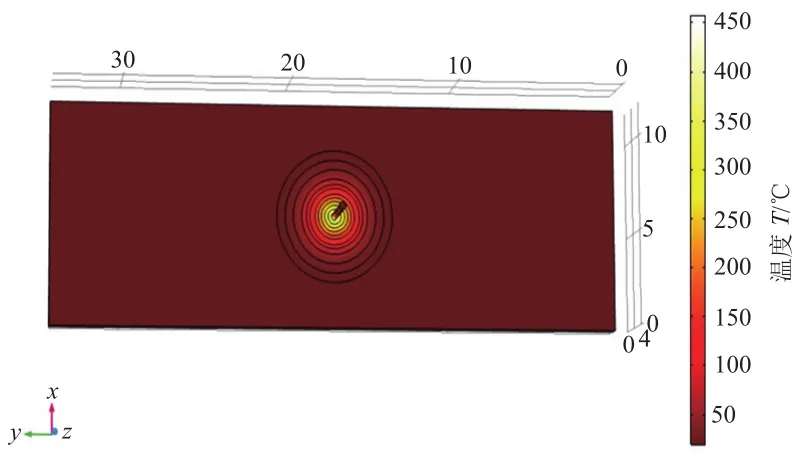

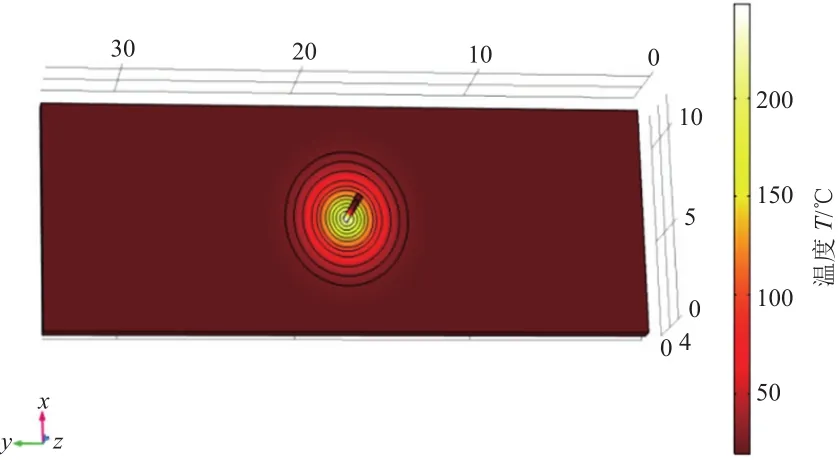

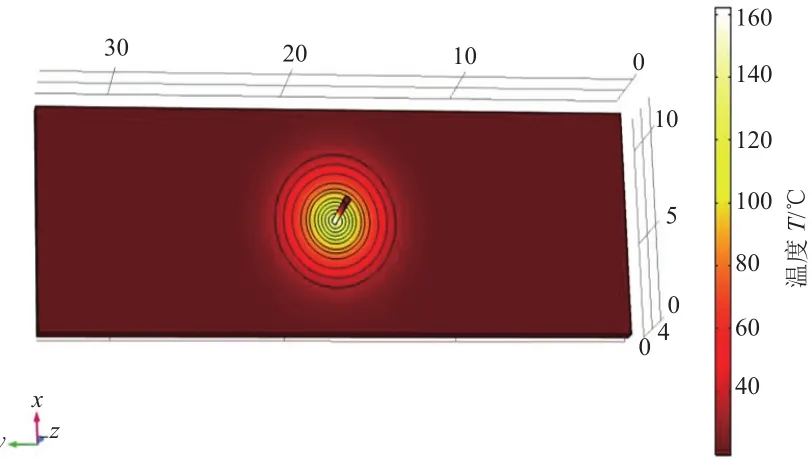

圖2~4為鋰離子動力電池針刺模擬中,電池表面溫度在不同時間段的分布情況。圖2為針刺入3 s后,電池表面溫升變化情況,由圖可知,電池表面溫度差異大,靠近針刺點附近的溫度達到450 ℃以上,而電池邊緣溫度并未出現升高,為初始溫度,說明鋼針刺入電池時產生的巨大焦耳熱在短時間內并未傳遞至較遠的區(qū)域,電池溫度梯度非常大。圖3為鋼針刺入5 s時,電池表面溫度分布情況,由圖可知,高溫區(qū)域的面積較3 s時有所擴大,電池表面最高溫度達到250 ℃左右,熱量繼續(xù)向更遠區(qū)域散失。圖4為電池針刺入8 s后,電池表面溫度分布情況,電池最高溫度此時已降至160 ℃左右,熱量擴散至更遠區(qū)域,但電池邊緣仍是初始溫度。

圖2 電池表面溫升變化(t =3 s)

圖3 電池表面溫升變化(t =5 s)

圖4 電池表面溫升變化(t =8 s)

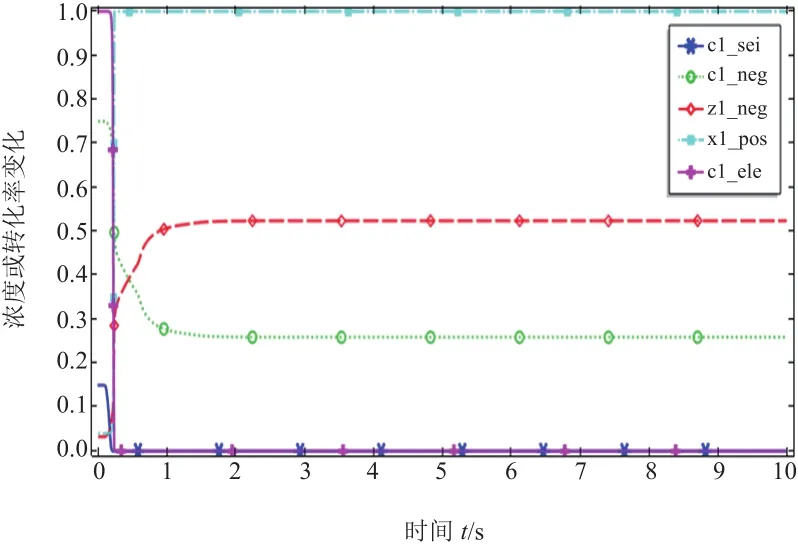

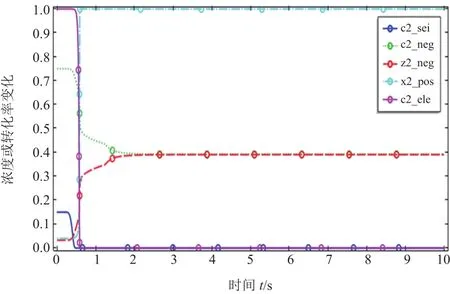

在監(jiān)測電池熱失控過程中,電池內部材料的消耗情況以及轉化率情況,如圖5和圖6所示,分別為電池分區(qū)第一環(huán)和第二環(huán)區(qū)域內材料分解消耗情況。根據上述內容,當SEI膜處于亞穩(wěn)定狀態(tài)時,對溫度非常敏感,溫度超過90 ℃才會發(fā)生分解。由圖1可知,針刺發(fā)生后,短時間內第一環(huán)區(qū)域溫度急劇升高,0.1 s左右電池中心溫度即達到100 ℃以上,SEI膜最先開始分解,針刺入0.2 s左右時,SEI膜分解完全。

圖5 電池活性材料消耗隨時間變化情況(第一環(huán)區(qū)域內)

圖6 電池活性材料消耗隨時間變化情況(第二環(huán)區(qū)域內)

由于失去了SEI膜的保護,負極活性材料開始與電解液發(fā)生反應。由圖5可知,負極與電解液之間的反應稍落后于SEI膜的分解,而且負極材料損耗率超過50%以上,無量綱濃度由0.75降至0.3以下。正極與電解液副反應以及電解液自身的高溫分解反應也被依次激發(fā),損耗率為100%,全部發(fā)生分解或者參與反應。正是這些副反應的發(fā)生所釋放的巨大熱量,致使電池溫度出現階躍上升。此外,比較圖5和圖6可知,第二環(huán)區(qū)域內參與放熱副反應的負極材料的消耗量相較于第一環(huán)區(qū)域內的消耗量有所下降,損耗率為40%左右,并且反應被激發(fā)的時間有所延后,這是由于第二環(huán)區(qū)域離針刺點距離較遠,熱量傳遞有一個過程,并且傳遞到第二環(huán)的熱量明顯低于第一環(huán),致使第二環(huán)區(qū)域內的溫度低于第一環(huán)區(qū)域的溫度,電池材料的消耗也相應減少。

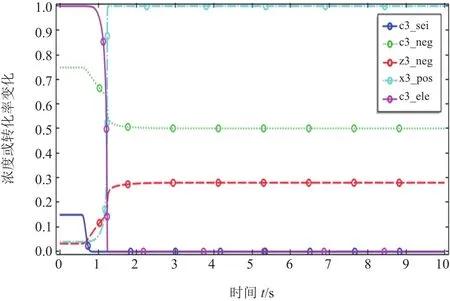

圖7 電池活性材料消耗隨時間變化情況(第三環(huán)區(qū)域內)

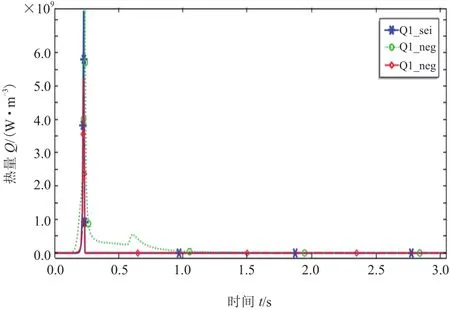

圖7為第三環(huán)區(qū)域內材料消耗情況,相較于第一環(huán),各反應的時間延后更加明顯,分解副反應進行的速率也有所降低,1.3 s左右才結束,并且消耗量也有所下降,負極材料只損耗了不到50%。圖8為鋰離子動力電池第一環(huán)發(fā)生熱失控時,內部材料分解及活性材料與電解液發(fā)生反應時的產熱情況。由圖可知,SEI膜首先放熱,在0.1 s左右開始分解放熱,而且釋放的能量最小,此時的電池第一環(huán)區(qū)域溫度已升高到100 ℃左右。而在SEI膜分解后,失去保護的負極活性材料與電解液發(fā)生反應,反應所放出的熱量要高出SEI膜放熱量1個數量級,反應時間集中在0.2 s左右,電池此時的溫度已達到200 ℃左右。在此高溫下,電池的正極材料與電解液之間也會發(fā)生激烈反應,釋放的熱量也非常巨大,量級上與負極與電解液反應時所產熱量級相同。在正/負極與電解液反應的同時,高溫會使電解液發(fā)生分解,電解液分解釋放的熱量與負極正極副反應量級相同。由于這些副反應釋放的能量非常巨大,致使電池升溫迅速,第一環(huán)區(qū)域內的電池在0.24 s內升至450 ℃左右,材料分解釋放的巨大能量的爆發(fā)時間點與電池溫度快速上升的時間點吻合一致,即曲線的第一個上升拐點。

圖8 電池活性材料副反應放熱情況(第一環(huán)區(qū)域內)

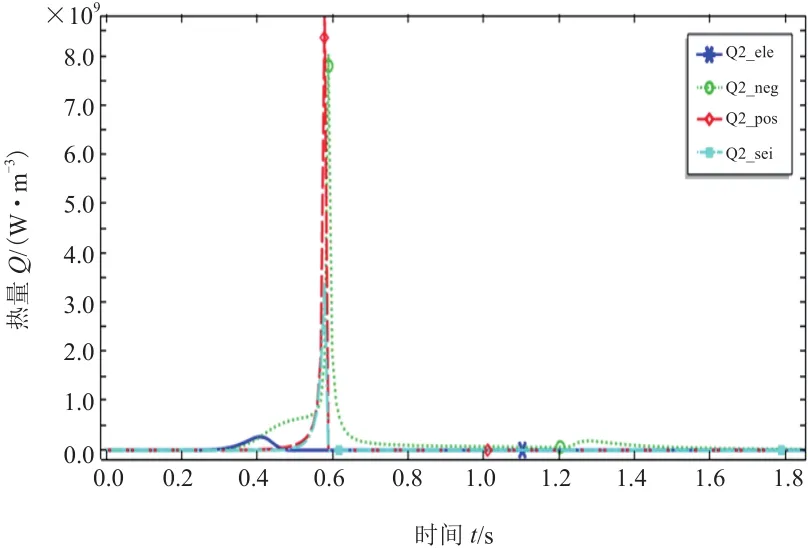

圖9為電池第二環(huán)區(qū)域內,材料在高溫條件下發(fā)生分解等副反應的放熱情況。相較于第一環(huán)材料的分解副反應放熱情況,第二環(huán)放熱的峰值有所延后,爆發(fā)時間在0.6 s左右,延后了0.4 s,但是各活性材料之間的副反應放熱量的量級是一致的,而且放熱曲線的趨勢也保持一致。這是由于第二環(huán)離針刺點較遠,針刺點的焦耳熱以及第一環(huán)區(qū)域內材料分解釋放的極大熱量傳遞到第二環(huán)都需要一個過程。當巨大的熱量擴散到第二環(huán)后,致使第二環(huán)區(qū)域內的溫度升高,達到內部材料發(fā)生分解副反應的溫度臨界值時,內部的副反應被激發(fā),也會釋放出巨大熱量,即0.6 s時產熱量達到峰值。此外,第二環(huán)釋放的巨大熱量,對第一環(huán)區(qū)域也有加熱影響。由圖1可知,第一環(huán)在0.6 s時出現了第二次階躍上升,這是由第二環(huán)材料分解副反應釋放的巨大熱量導致的。通過分析模擬結果表明:在針刺濫用情況下,電池發(fā)生熱失控現象,熱量主要來自內部活性材料在高溫下發(fā)生分解等副反應所釋放的巨大能量,電池短路產生的焦耳熱導致電池局部過熱,是電池發(fā)生熱失控的起因,而電化學可逆反應熱在熱失控過程中可以忽略不計。

圖9 電池活性材料副反應放熱情況(第二環(huán)區(qū)域內)

3 不同針刺半徑對電池熱失控產熱影響分析

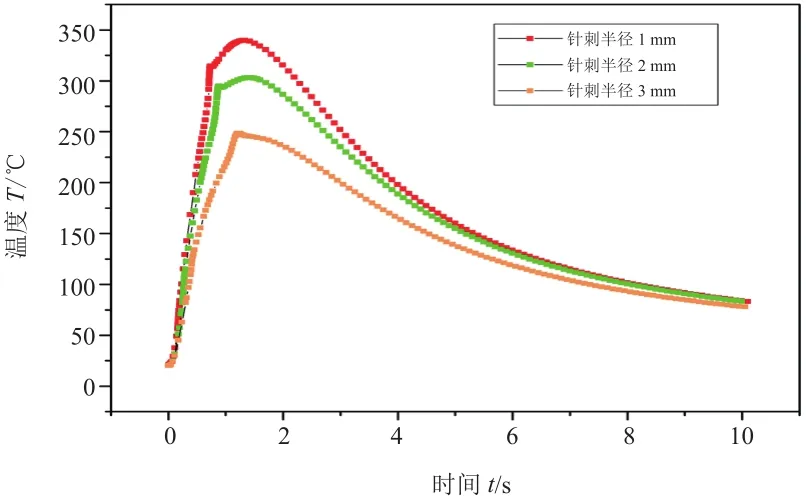

本研究針對不同針刺半徑對電池熱失控產熱影響做了模擬分析。通過對針刺半徑的改變(分別為1 mm、2 mm、3 mm)探究該變化對電池平均溫度和產熱率的影響。

電池在第一環(huán)區(qū)域內不同針刺半徑下溫度隨時間變化的規(guī)律曲線,如圖10所示,三種針刺半徑下電池最高溫度幾乎同時出現,電池在針刺半徑為1 mm、針刺時間為0.85 s時出現的溫度最大值為589 ℃;針刺半徑為2 mm、針刺時間為0.92 s時出現的溫度最大值為470 ℃;針刺半徑為3 mm、針刺時間為1.21 s時出現的最高溫度為三者之中最小,僅為344 ℃。針刺點產熱率隨時間的變化曲線,如圖11所示,分析模擬數據可知,在針刺發(fā)生瞬間,針刺半徑為1 mm時,電池在針刺位置的產熱率分別是2 mm針刺半徑的3.5倍和8.9倍,依據電池內部產熱機理,其產熱率的變化與電池內部的內阻變化成正比,產熱率隨時間和針刺半徑的變化而發(fā)生劇烈變化恰恰證明電池針刺點內阻變化十分劇烈,其針刺點的內阻變化十分顯著且針刺半徑與內阻變化成反比,在一定范圍內針刺半徑越大針刺點內阻越小。

圖10 第一環(huán)區(qū)域內溫度隨時間的變化

圖11 針刺點產熱率隨時間的變化

圖12 第二環(huán)區(qū)域平均溫度隨時間的變化

第二環(huán)區(qū)域平均溫度隨時間的變化曲線,如圖12所示,由于區(qū)域之間的導熱需要時間,因此第二環(huán)區(qū)域中出現最高溫度的時間要普遍晚于第一環(huán)區(qū)域中出現最高溫度的時間。在不同的針刺半徑下,第二環(huán)區(qū)域中最高溫度的出現時間相近,而且三者最高溫度十分接近。針刺半徑為1 mm、2 mm和3 mm時,第二環(huán)區(qū)域中出現的最高溫度分別為339 ℃、302 ℃、248 ℃,相比于第一環(huán)區(qū)域,最高溫度差有了顯著回落。這是由于熱量在電池內部傳遞過程中也在向空間散失,溫度越高其向空間散失的熱量就越多,從而導致在不同針刺半徑情況下,距離針刺點越遠溫度越接近。

由模擬結果可知,針刺半徑和針刺點產熱率成反比,而針刺點產熱率主要由針刺點內阻決定,由此推斷出,在一定范圍內針刺半徑越大針刺點內阻越小。

4 結論

本文基于COMSOL Multiphysics軟件,采用分環(huán)測溫方法,建立了鋰離子動力電池針刺熱濫用模型,分析了針刺半徑與針刺點放熱率和電池溫度的關系,所得結論如下。

(1)在鋰離子動力電池熱濫用過程中,熱量主要來自內部活性材料在高溫下分解所產生的熱量,電池短路產生的焦耳熱是熱失控發(fā)生的起因,電化學可逆反應熱在熱失控過程中可以忽略不計。

(2)針刺半徑對針刺點產熱率的影響:針刺半徑越小,針刺點內阻越大,這將直接導致針刺點產熱率上升,繼而導致電池平均溫度的上升。