基于CFD的低水頭軸流式水輪機轉輪增容改造研究

張慧珍,盧 磊

(1.四川水利職業技術學院電力工程系,四川成都611231;2.西華大學風電技術研究所,四川成都610039)

我國許多早期的中小型低水頭水電站,大多采用軸流式機組。21世紀以來,很多電站由于使用年限較長,設備老化率逐漸增加,導致機組經常出現內部流態紊亂、效率以及出力嚴重下降等問題。所以,對軸流式水輪機進行增容改造,顯得非常有必要。

近年來,在軸流式水輪機轉輪的增容改造方面,人們做了大量的研究,取得了豐碩成果。例如:文獻[1]采用改進升力法設計的轉輪,讓機組的出力提升了22%,效率提升了2.1%;文獻[2]采用增加葉片輪轂厚度,調整葉片進出角的方式,設計了新的轉輪葉片翼型,機組的效率也提高了4%左右;文獻[3]采用更換新轉輪的方式,機組的出力提升了55%,效率提 升了6%。因此,從上述研究手段來看,機組的改造方法主要是結合電站實際的水紋特征對原老化或選型不當的轉輪進行重新設計或更換,改造方案均達到了良好的增容效果。因此,在對某電站軸流式機組的增容改造中,根據電站水頭低、機組的轉速低等特點,采取了以貫流式轉輪替換原軸流式水輪機的轉輪,使新轉輪的類型更符合電站水紋特征,以達到提升機組出力和效率的目的。

1 問題描述

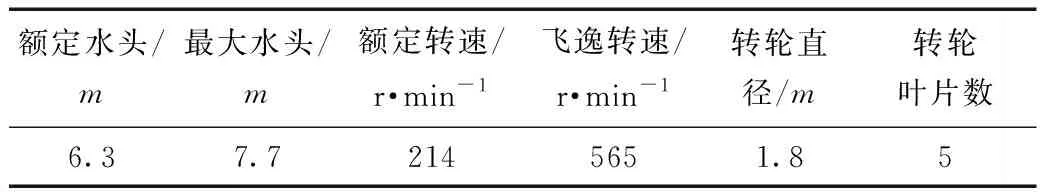

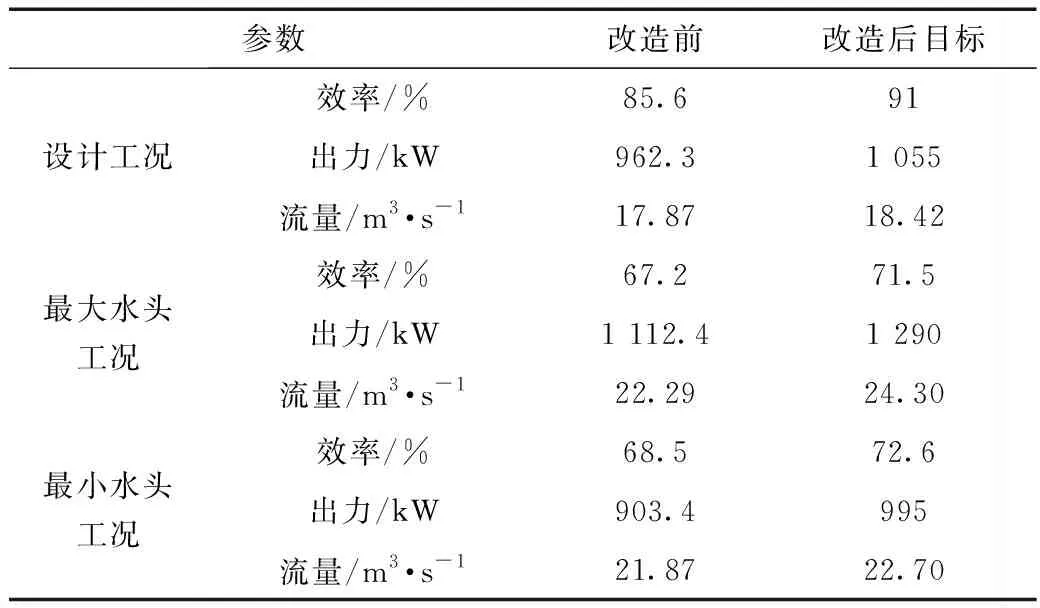

以某低水頭水電站軸流式水輪機作為增容改造對象,電站的部分參數如表1所示。機組改造前的主要指標(改造前的參數由電站提供)以及改造后的目標,如表2所示。

表1 電站原始部分參數

表2 改造前后性能指標

2 改造方案的分析

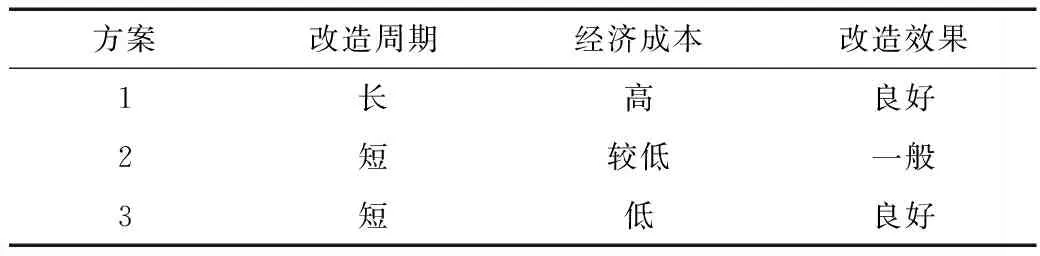

對該軸流式機組的增容改造中,擬選擇的改造方法包括:設計新的軸流式轉輪翼型(方案1)、更換同型號轉輪(方案2)、更換為貫流式轉輪(方案3)。

這三種方法中,改造對象僅針對轉輪。方案1的改造效果比較良好,但是設計和制造的周期較長[4];方案2設計周期短,但因為轉輪的類型、尺寸等與舊轉輪相同,故改造的效果有限;方案3的依據在于:該電站超低水頭,且機組的轉速較低。按照選型原則[5]來看,貫流式機組更加合適。且貫流式轉輪葉片的數量更少,比轉速更高,能夠提高單個葉片過流面的流量。3種方案的特點比較見表3所示。

表3 改造方案特點比較

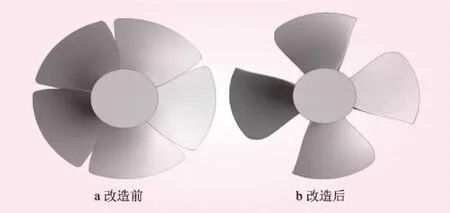

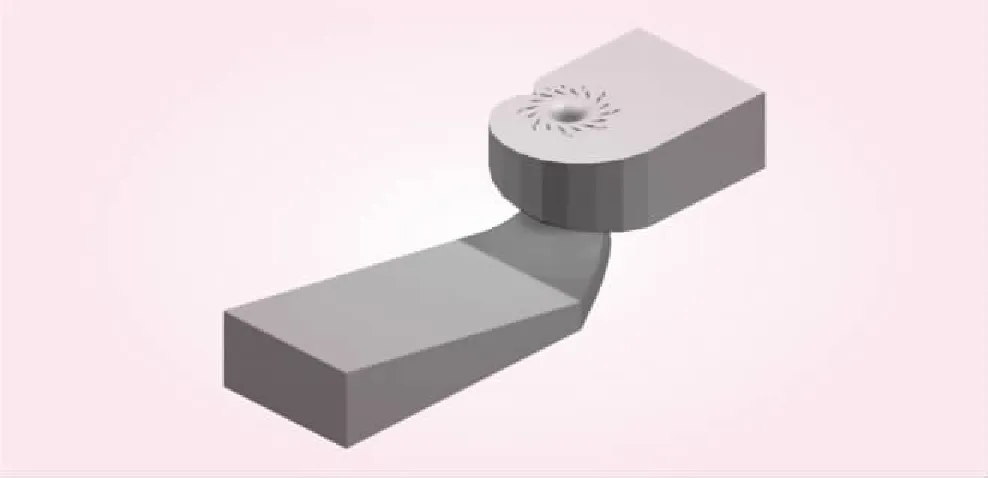

綜上所述,本文擬采用貫流式轉輪替代原軸流式轉輪的方案(方案3)。轉輪葉片由原來的5個降低為4個,如圖1所示。改造后的全流道模型如圖2所示。

圖1 轉輪改造 前后方案對比

圖2 全流道模型

3 改造方案的CFD分析

3.1 約束條件設置

以設計工況為例,對方案3進行CFD分析。約束條件設置步驟為:①網格劃分。對全流道采用混合網格進行劃分[6],同時進行多面體網格轉換操作,其中總單元數合計為565 311,節點數為2 746 262;②湍流模型的選擇。按照文獻[7]的研究結論,選擇RNG k-epsilon模型;③邊界條件設置。蝸殼進口斷面為壓力進口,尾水管出口斷面為壓力出口。

3.2 計算結果后處理

3.2.1 流態性能分析

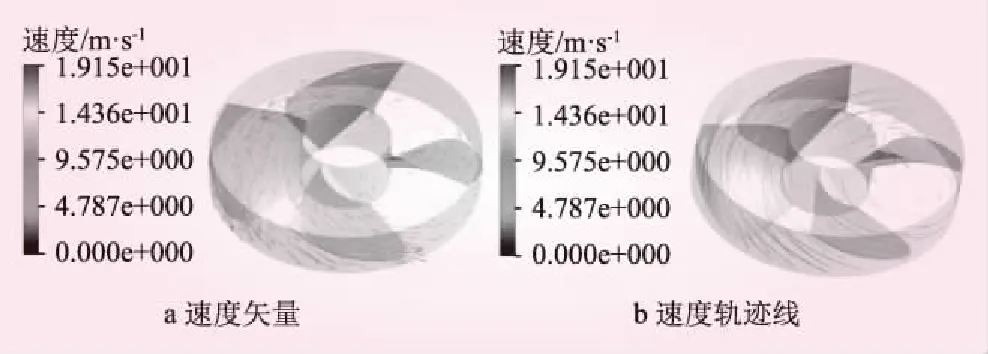

將導葉開度調整至最大,設計工況下轉輪內部的水流速度變化規律,如圖3所示。

圖3 速度變化規律

由圖3可知,轉輪葉片進水端的速度環量,沿圓周方向保持了良好的對稱性。至出水端,水流速度呈逐漸增大的趨勢,且速度差也比較大,機組能量轉化率較高。從速度軌跡線來看,葉片邊界發生了輕微的渦帶現象,但對機組的影響不大,可以認為流線基本保持順暢,轉輪內部流場的整體速度分布情況較好。尾水管內部水流速度軌跡線如圖4所示。

圖4 尾水管內部水流速度軌跡線

由圖4可知,轉輪的出水端形成了一定的速度環量,致使尾水管的進水錐管產生了死水區。但是,死水區與錐管基本上是同心的,故尾水管的錐管段內沒有偏心渦帶。渦帶強烈的位置在肘管段末,但靠近擴散段,強度越弱,在出水斷面已經不明顯。所以尾水管的流線比較順暢,扭曲程度較小,機組的壓力脈動極為輕微,不會發生強烈的低頻振動。

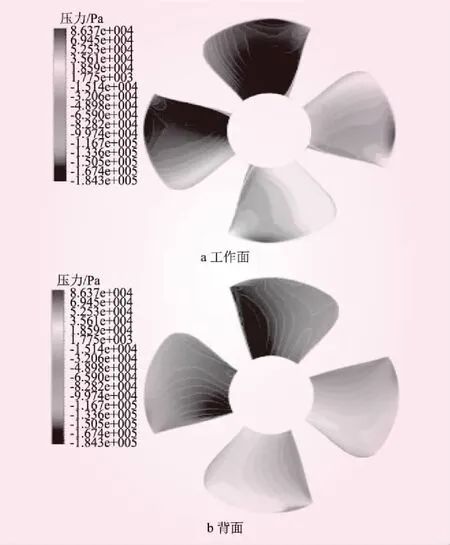

轉輪葉片的壓力分布情況,如圖5所示。

圖5 轉輪葉片壓力分布規律

由圖5可知,轉輪的工作面和背面,壓力均是從進水端沿出水端逐漸減小。工作面的出水邊極少量范圍有負壓值,因此遭受汽蝕破壞的可能性較小。而背面存在較大面積的負壓范圍,汽蝕破壞是肯定會發生。但是,背面的負壓值較低,故產生的汽蝕破壞較輕,可以通過工藝處理來減輕汽蝕的程度,所以新轉輪葉片的抗汽蝕性能還是滿足要求的。

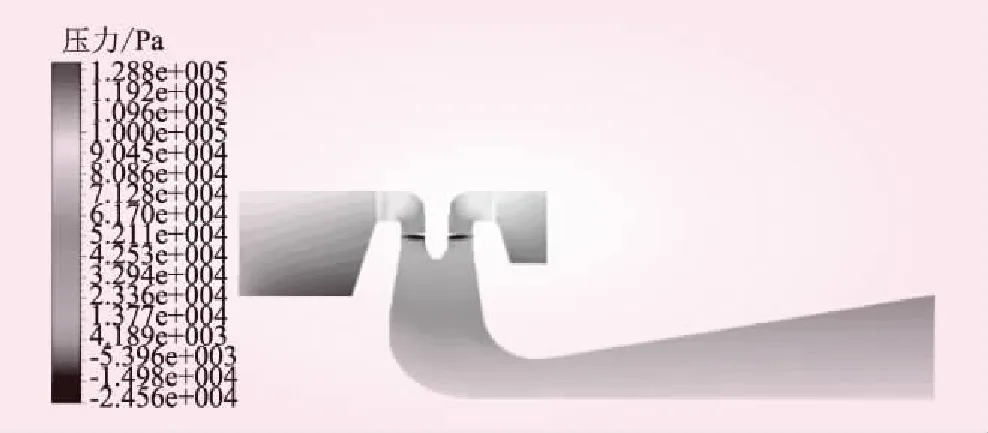

機組整體的壓力分布情況,如圖6所示。

圖6 整體壓力分布規律

從圖6可以看出,在設計工況下,尾水管的壓力變化規律為:(1)進口錐管段的斷面開始,中心壓力較小,沿尾水管邊壁方向逐漸增大;(2)肘管段和擴散段的下半端,壓力值可以近似認為是恒定值。故尾水管出水端可以看作是均勻無壓降;(3)尾水管的整個擴散段也可以近似看作壓力均勻分布。在肘管段的中心區域附近,雖然壓力有劇烈波動的趨勢,但是作用范圍很小,所以對機組的影響不大。

綜上所述,更換轉輪后的機組,內部流場的流動順暢,滿足使用要求。

3.2.2 效率和出力計算

根據CFD的分析結果,進行機組的效率和出力計算[8~9]。

式中,M為轉輪力矩;ω為旋轉角速度;Q為流量;H為水頭。

出力

N=ρgQHη

(2)

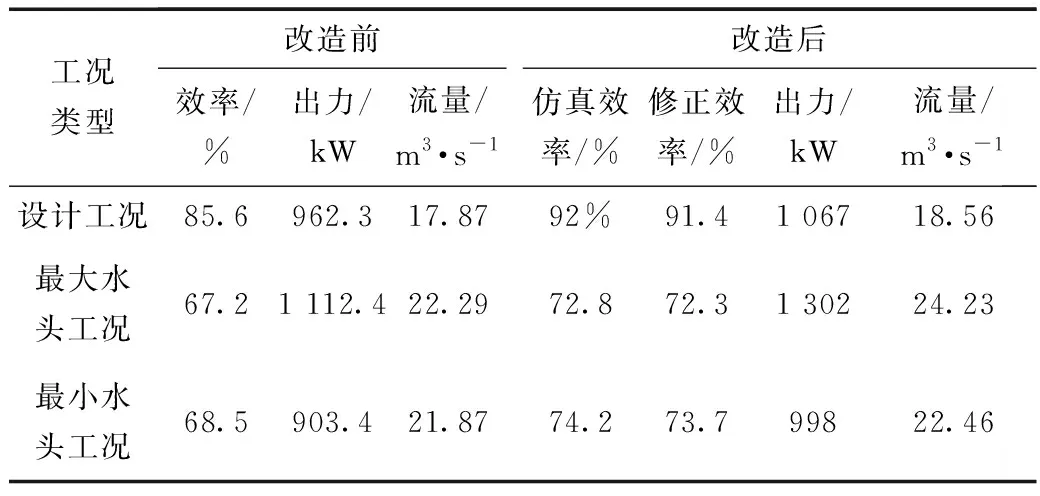

除設計工況外,本文還對最大水頭工況以及最小水頭工況進行了分析。并按照文獻[10]的方法將仿真效率進行修正,具體結果如表4所示。

表4 改造前后結果對比

由表4可知,機組增容改造之后,設計工況下的修正效率為91.4%,比改造前提升了5.8%,機組出力提高了10.9%。同時,最大水頭工況與最小水頭條件下,修正效率分別提升了5.1%和5.2%,出力分別提升了17%和10.5%,達到了預期的改造目標。因此改造方案3是行之有效的。

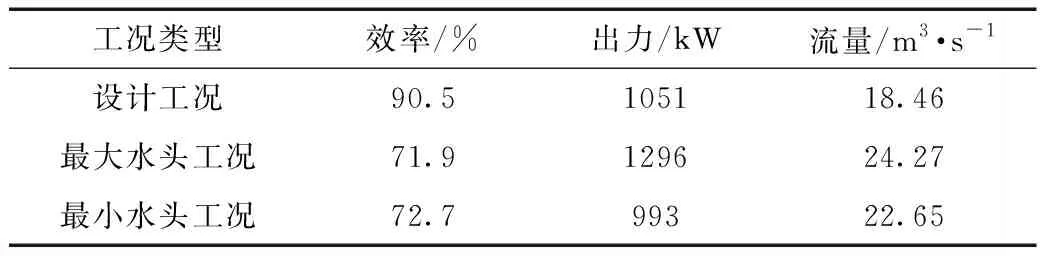

4 電站實測

按照改造方案3,機組成功投入發電。電站提供的數據,如表5所示。

表5 電站實測數據

由表5可知,機組的效率和出力均比仿真和修正結果低。原因在于:①蝸殼、導水機構等過流部件依然存在老化問題;②新轉輪在生產中不可避免地會受到焊接殘余應力的影響,從而導致葉片變形;③水輪發電機組運行中,還有摩擦損耗、附加損耗等,造成了實際運行的效率低于仿真結果。但是設計工況的實際效率值僅比改造目標低0.5%,出力也只比改造目標值低0.4%,屬于合理的誤差范圍。所以采取貫流式轉輪替換軸流式轉輪的增容改造是行之有效的。

5 結 論

在對某電站軸流式水輪機進行增容改造,考慮到超低水頭的特征,采用了貫流式轉輪替換原軸流式轉輪的改造方案,經過CFD分析結果顯示,該改造方案的結果達到了預期目標。并且機組成功投入發電,對發電后的實際數據測試,進一步驗證了該方法的可行性。