白光光學測頭測量發動機葉片型面技術分析

高繼昆

(中國航空發動機集團沈陽發動機研究所,遼寧 沈陽 110015)

0 引 言

葉片是發動機重要零部件之一,葉片加工質量直接影響到發動機的性能、壽命及安全性。由于葉片結構復雜,加工制造難度大,設計指標不易保證。要有效控制葉片加工質量,就需要對葉片型面進行大量的測量工作,從而對葉片型面檢測精度與檢測效率提出了更高的要求。目前,在航空發動機葉片型面檢測中[1],主要應用接觸式三坐標測量機進行測量。由于接觸式三坐標測量機硬件結構和測量原理上的限制,在測量航空發動機葉片型面時,測量速度不能過快,測量效率不高。隨著光學測量技術的發展,光學非接觸測頭越來越多地應用到航空發動機葉片型面測量當中。如ZEISS DotScan 白光距離傳感器、BladeMaster-HPO光纖高速高精度傳感器、Wenzel Scan白光測量傳感器以及其他光學三角傳感器應用于航空發動機葉片型面測量[2-5]。它們共同的特點是光斑直徑小、分辨率高,適用于葉片曲面和邊緣測量;適用于各類金屬材料,適用于鏡面和漫反射面物體的測量;光學非接觸傳感器可以進行單點測量,也可以進行連續掃描測量,極大地提高了葉片型面的測量效率。本文通過使用Wenzel Scan白光測量傳感器測量航空發動機葉片型面,進行白光非接觸葉片測量方法的試驗研究。在測量過程中,采用不同的測量方法得出葉片型面輪廓值。通過對葉片型面值的對比分析,研究不同測量方法的精確度。

1 Wenzel Scan白光測量傳感器測量

1.1 測量系統組成及測量原理

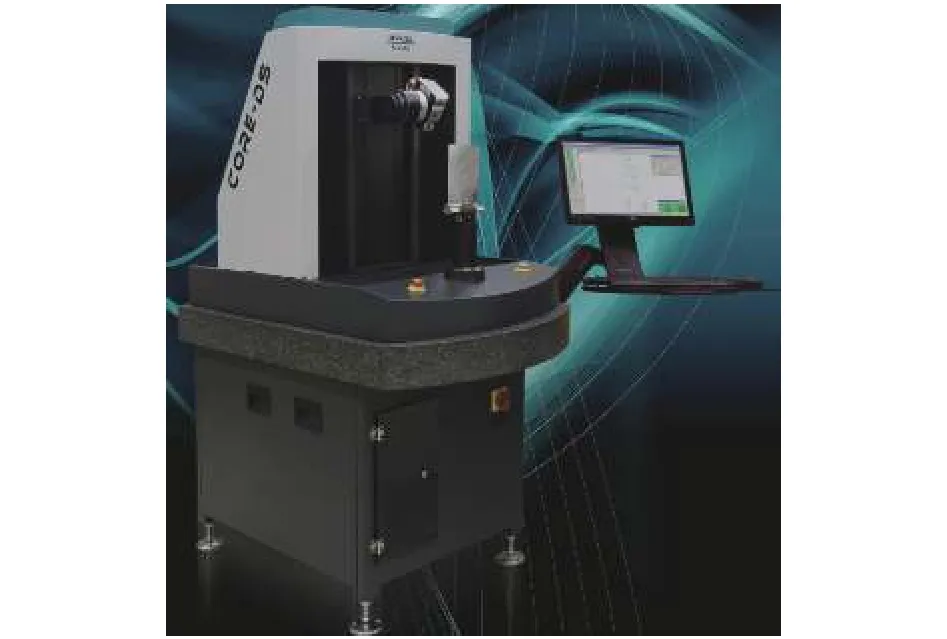

CORE-DS白光測量機是德國溫澤公司開發的五軸光學測量設備,見圖1。該測量系統是由3個直角坐標軸、1個光學旋轉軸、1個工件旋轉軸組成的5自由度結構系統,保證測頭能測量到葉片上所有位置;測量機3個直角坐標軸采用光柵測量系統,2個旋轉軸采用圓光柵測量系統,確保定位的準確性;測頭系統采用白光傳感器(ScanTec),可測量最小半徑達到0.08 mm,入射角最小為5°,可實現對葉片葉形的準確測量[6]。

圖1 Wenzel Scan白光測量系統

白光傳感器采用三角法測量原理,見圖2。非接觸測量大多采用三角測量原理[7-9],它利用了光源、像點和物點之間的三角關系來求得物點的間隔。光源向物體發射一個光點,光點到達物體后經過反射在傳感器上得到一個像點;光源、物點和像點形成了一定的三角關系,其中光源和傳感器上的像點的位置是已知的,由此可以計算得出物點的位置所在。

圖2 三角測量原理示意圖

CORE-DS多軸高速白光葉片測量機采用白光點光源測頭,取代了傳統三坐標測量機的接觸式測頭,可實現五軸驅動,集成高精度圓光柵與伺服控制的CNC旋轉白光測頭可提供測頭180°的旋轉,伺服轉臺在測量時360°的連續旋轉可實現連續掃描。直線電機驅動下,測頭可實現X、Y、Z軸的直線運動,實現對葉片型面測量。

1.2 葉片型面測量

1.2.1 建立葉片測量坐標系

葉片是典型的自由曲面零件,其主要由葉身和榫頭兩部分組成。其檢測的主要參數為葉片各個截面上的參數,包括葉型輪廓度、葉型厚度、前(后)緣圓弧形狀、葉型位置度及葉身粗糙度。葉片建立坐標系的基本要求為“應依據葉片基準順序建立測量坐標系,并保證測量基準與設計基準重合”。

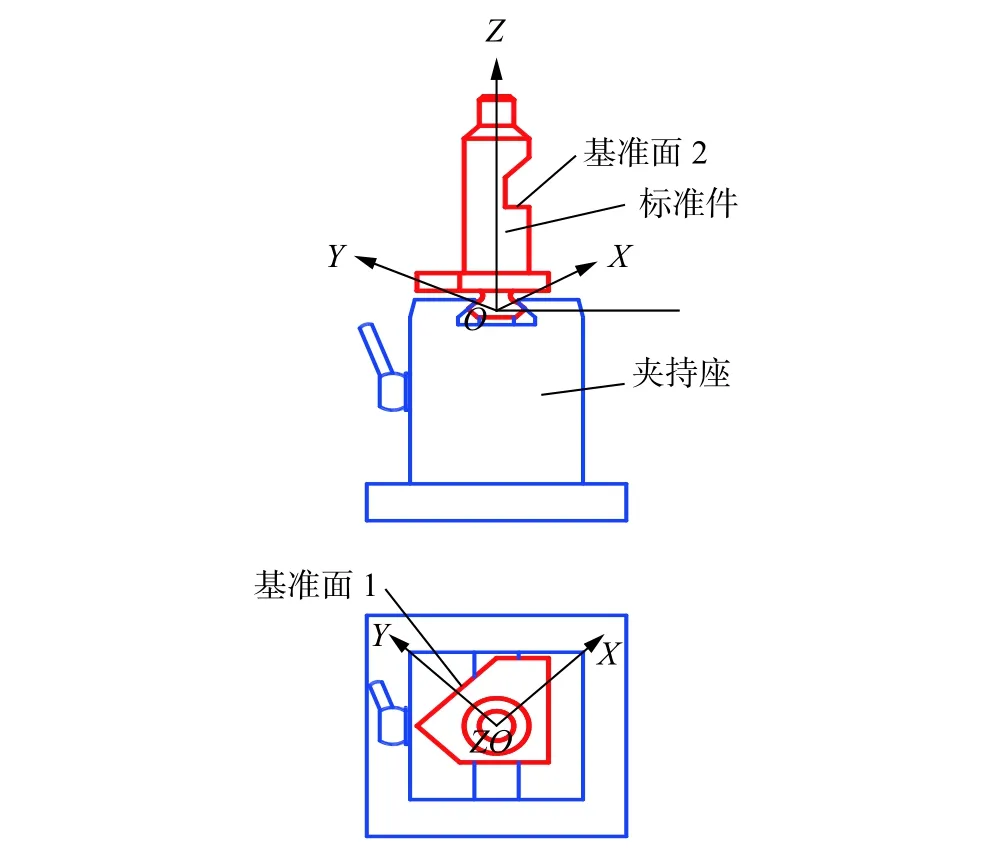

由于發動機高壓轉子葉片的定位基準在葉片的榫頭部位,而轉子葉片的榫頭基準面較小,直接用榫頭基準面建立測量坐標系容易引起較大的測量誤差,不利于驗證白光測量傳感器的真實測量誤差。因此,在本次測量試驗中,采用標準工裝定位葉片,標準件榫頭與被測葉片榫頭結構尺寸相同,以標準件代替被測葉片建立測量坐標系,來保證測量的準確性。如圖3所示。

葉片型面測量坐標系具體創建步驟如下:

圖3 葉片定位工裝示意圖

1)找正第一軸。以標準件圓柱中心線確定Z軸,掃描標準件圓柱面,圓柱中心線即為Z軸方向。

2)確定XOY平面。垂直于圓柱中心線的面即為XOY平面。

3)確定旋轉第二軸。在標準件榫頭側面設有基準面1(見圖3),掃描基準面1,基準面的矢量方向確定測量坐標系的Y軸方向。

4)確定坐標原點。在標準件榫頭垂直于基準圓柱面設有基準面2,Z軸與基準面2的交點確定坐標系原點。

5)根據以上特征通過3-2-1法可建立坐標系。建立坐標系過程需進行重復迭代,直至偏差小于收斂標準。

1.2.2 葉片型面測量

1)導入葉片理論數模

測量前應準備測量所需的葉片理論模型,理論模型在建模坐標系里的位置和方向應與實際葉片裝夾在夾具上的位置和方向保持一致,在測量軟件中導入模型。

2)測量機參數設定

在進行編程和測量之前應對測量機參數進行設定,包括測頭運動和掃描的速度、加速度,測頭擺動的角度范圍,光的強度等。

3)測量路徑生成及參數設定

① 測量路徑規劃原則

測量路徑規劃應在安全的前提下,使測頭以最短的時間到達下一個測點,減少空運動行程,提高測量效率。

② 掃描測量點密度要求

在葉片型線曲率較大處掃描測量點密度高,曲率較小處掃描測量點密度低。對于前后緣變化劇烈的區域,應密集采點,以確保測量的數據與實體的符合性。

③ 生成截面測量路徑

對圖4所示葉片Ⅰ、Ⅲ、Ⅴ、Ⅵ截面輪廓進行測量,按照葉片測量截面的位置,沿Z軸方向創建出不同Z值的XOY平面。將導入的CAD數據(IGS數據格式)和創建的平面進行求交計算,得出所需的輪廓線。此輪廓線即為測量及評價中需要用到的理論輪廓線,0-Ⅶ為被測截面位置。

圖4 葉片測量截面裝示意圖

求得理論輪廓線后,在特征操作區中選擇截面的測量方式,設定測量參數,生成測量程序。

2 數據處理

2.1 葉片測量過程

將葉片測量工裝安裝在測量機轉臺上,在測量工裝上夾緊標準件。用標準件建立葉片測量坐標系,然后將標準件卸下,換上被測葉片。按設置好的儀器參數及葉片截面位置進行測量。測量時白光測頭在隨測量機X、Y、Z軸移動的同時,測頭也按照葉片截面的矢量方向調整自己的姿態,當測量機轉臺旋轉一周后,該葉片截面測量完畢。

2.2 選用評定方法

根據設計方法和測量要求,選用與設計相統一的評價方法來進行誤差評定。通常選用最小二乘法對測量點進行擬合,實現測量點與理論截面的誤差分析和評定。

2.3 型面測量結果評定

白光測量系統對葉片型面測量完成后,應用OpenDMIS軟件對葉片的實際測量數據與理論輪廓進行擬合分析,結合給定的公差值,將葉片各參數的理論值、實測值、偏差值與超差狀況等信息生成該葉片的測量報告。測量結果如表1所示。

表1 白光傳感器測量葉片型面輪廓度偏差

3 不確定度分析

CORE-DS白光測量機為五軸聯動測量系統,在測量葉片型面時,測量機五軸都要參與到測量過程中,這樣才能保證葉片型面快速準確快速的測量。被測葉片的尺寸約為50 mm×20 mm,測量環境溫度為20.5℃。由于測量環境溫度為20.5℃,與標準溫度20℃相差很小,因此,引起的不確定度分量很小,可以忽略不計。

3.1 不確定度來源

使用常用的測量不確定度評定方法[10-11](標準不確定度A類評定、標準不確定度B類評定)對白光測頭測量葉片型線進行不確定度評定 。不確定度來源有:

1)坐標測量機示值誤差引起的不確定度分量;

2)白光測頭掃描誤差引起的不確定度分量;

3)測量重復性引起的不確定度分量;

4)白光測頭旋轉頭定位誤差引起的不確定度分量;

5)轉臺定位誤差引起的不確定度分量。

3.2 標準不確定度評定

3.2.1 坐標測量機示值誤差引起的不確定度分量u1

由校準證書可知,CORE-DS白光測量機示值誤差不超過±(1.5+L/350) μm,在該葉片型線測量中取L=50 mm。

測量機示值誤差的最大允許值為±(1.5+L/350) μm,估計為正態分布,取k=1.96,則:

3.2.2 白光測頭掃描誤差引起的不確定度分量u2

由校準證書可知,掃描誤差不超過±8 μm,則a=8 μm,估計為正態分布,k=1.96,則:

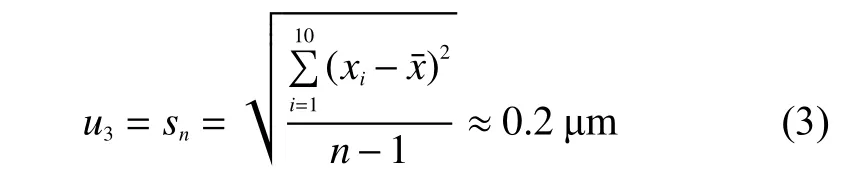

3.2.3 測量重復性引起的不確定度分量u3

在重復性條件下,對同一葉片同一截面葉型進行10次重復性測量,每一次測量后計算其輪廓度誤差xi,10次重復測量輪廓度結果分別為:0.093 2,0.093 0,0.093 9,0.094 5,0.093 8,0.092 4,0.089 7,0.091 2,0.092 1,0.092 8 mm。采用貝塞爾公式計算出測量重復性引起的不確定度分量u3為

3.2.4 白光測頭旋轉頭定位誤差引起的不確定度分量u4

白光測頭旋轉頭定位誤差為±0.002°,標準工作距離為80 mm,為正態分布,k=1.96,則:

3.2.5 轉臺定位誤差引起的不確定度分量u5

轉臺定位誤差為±0.001°,在該葉片型線測量中取L=50 mm,為正態分布,k=1.96,則

3.2.6 合成標準不確定度

3.2.7 擴展不確定度

取置信概率p=95%,k=2,則擴展不確定度:

經過計算其擴展不確定度能夠滿足現階段葉片型面輪廓度測量公差的檢測技術要求。

4 與三坐標測量機測量葉片型面對比

為了驗證白光測量傳感器測量葉片型面的準確性,應用接觸式三坐標測量機對相同葉片的同一截面進行型面輪廓測量,測量結果與白光傳感器的測量結果進行對比。

使用的三坐標測量機為德國ZEISS公司的PRISMO navigator 1 200×1 800×1 000,為接觸式測頭測量,長度測量誤差不大于(1.5+L/350) μm;為了消除余弦誤差[12]對測量結果的影響,本次測量采用的是直徑0.8 mm的探針,測量模式為葉型截面三維掃描。三坐標接觸測量葉型的結果見表2,白光傳感器與三坐標測量機測量結果對比數據見表3。

表2 三坐標測量機測量葉片型面輪廓度偏差

表3 葉片型面輪廓度測量對比數據

從表3可以看出,兩種測量設備的測量結果相差不大,全部都在0.015 mm以內,差值小于0.005 mm內超過80%。

5 結束語

通過光學測頭對葉片型面輪廓度測量試驗,表明將白光點光源用作非接觸式光學測頭進行葉片測量,可以解決葉片型面測量的問題。白光光學測頭用于測量發動機葉片型面,不僅滿足葉片測量的精度要求,同時在測量效率上也有很大的提高,每片葉片全截面測量時間約為10~15 min。從目前葉片測量方法來看,非接觸光學測頭是國內測量航空發動機葉片比較先進有效的方法。