高精度數控加工過象限摩擦誤差補償方法研究

馮向東 黃現蓮

(①寧夏工商職業技術學院機電工程系,寧夏 銀川 750021;②北方民族大學電氣信息工程學院,寧夏 銀川 750021)

高精度數控機床是制造航空航天和船舶關鍵零部件的大型加工設備,其加工精度是衡量國家制造能力的重要指標,也是國家綜合國力的重要體現。關鍵零件如船舶葉輪和飛機渦輪等的加工精度對軍事戰略物資具有重要影響,因此提高數控機床加工精度意義重大,也是目前學術研究的熱點[1-2]。

數控加工精度是速度規劃、數控系統和伺服機械平臺共同作用的結果,其中良好的伺服機械動態特性是工件加工質量的重要保障。在數控加工中,針對復雜軌跡指令,易引起單軸伺服系統頻繁加減速或變向,使機床在加工過程中出現振動,影響工件的加工精度,惡化工件表明質量[3]。以典型圓弧指令軌跡為例,軌跡的輪廓誤差不僅與單軸伺服的跟蹤能力有關,也與單軸運動過程中變換方向所引起的過象限摩擦有重要關系。對于伺服單元的單軸跟蹤誤差,可將伺服系統簡化為線性系統并利用經典控制理論對其預測和補償,或通過速度規劃時引入跟蹤誤差約束對其進行限制。但是對于過象限摩擦,其受到加工過程的工況條件、指令軌跡及伺服系統增益系數的影響,不能利用經典控制理論對其準確描述。吳子英等提出了一種基于Stribeck的改進型摩擦力模型,為重型車床的橫向伺服進給系統優化設計提供理論支持[4],周玉清等針對電動機加滾珠絲杠進給系統,提出基于Stribeck摩擦力模型的伺服機械平臺潤滑狀態的快速識別和評估方法,能夠對其摩擦力狀態進行在線監測[5]。為實現單軸換向摩擦力的補償,向紅標等提出一種基于LuGre模型的自適應摩擦力補償方法,能夠有效抑制摩擦力干擾對軌跡跟蹤性能的影響[6]。上述方法能夠針對特定的工況環境,準確預測或補償過象限摩擦,有效提高軌跡單軸跟蹤精度和輪廓誤差。但是針對不同的工況條件如工作臺隨時間特性變化、加工速度、指令軌跡的曲率等,摩擦力特性不完全相同,上述方法不再適用,所以未能廣泛應用于工業控制領域[7]。

為抑制零件加工過程中過象限摩擦對軌跡執行精度的影響,方晨曦等通過正交實驗法預測過象限摩擦的數學模型,并將過象限摩擦所引起的軌跡輪廓誤差引入速度規劃,利用上層指令規劃抑制過象限摩擦對軌跡輪廓精度的影響,有效提高軌跡精度,優化零件表面加工質量[8]。然而,此方法在加工前需大量實驗獲取過象限摩擦模型,嚴重影響加工效率。聶建華針對數控伺服系統跟蹤誤差引起加工幾何精度下降的問題,提出一種基于已知軌跡特點的自適應濾波前饋控制方案,通過前饋補償實現軌跡輪廓精度提高[9]。馮斌等將指令軌跡分段,確定適用于不同指令軌跡段的摩擦力模型,并利用廣義回歸神經網絡對摩擦力模型進行擬合及補償,有效提高軌跡輪廓精度[10- 11],但是上述方法適用于特定機械平臺工況條件或重復指令軌跡,不能廣泛應用于工業控制領域。

為實現不同工況條件或執行軌跡下的摩擦力識別和補償,本文提出一種基于脈沖響應矩陣的摩擦估計和補償方法,此方法能夠離線估計過象限摩擦對輪廓誤差的影響。本文通過Matlab/Simulink仿真驗證所提方法的可行性,并通過實驗實現了對過象限摩擦力的估計和補償。

1 伺服系統動力學建模

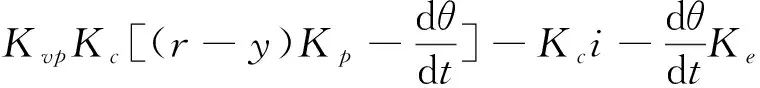

典型的數控機床伺服進給系統包括伺服電動機、伺服驅動器和滾珠絲杠機械傳動系統。根據經典控制理論,此典型系統的方塊圖如圖1所示。其中伺服驅動器包括位置環、速度環和電流環控制器,為實現無靜差跟蹤任意速度指令,通常速度環控制采用比例加積分控制器。為確定機械伺服平臺摩擦力與單軸跟蹤誤差的關系,首先針對伺服驅動器位置環速度環和電流環建立數學模型,此過程中忽略電動機電感和機械阻尼。

(1)

式中:Kp為位置環比例增益;Kvp和Kvi分別為速度環比例增益和速度環積分增益;Kc為電流環比例增益;Ke為電動機反電動勢系數;R為電動機繞組阻值;r和y分別為參數軌跡位置指令和系統實際位置輸出;θ為電動機軸角度。

(2)

式中:Kt為電動機轉矩系數;J為電動機軸端轉動慣量;ym為絲杠螺母位置;K為電動機輸出端與絲杠螺母間聯軸器的連接剛度;Kbs為旋轉運動與直線運動的轉換系數。

(3)

式中:M為工件臺的負載質量;B為工件臺直線運動的阻尼系數;Ff為運動過程中的摩擦力。聯立式(1~3),過象限誤差可表示為:

(4)

對于在XY平面運動的指令參數軌跡曲線R(u),以角速度ω通過曲率半徑為r的X軸換向處,即,則在換向處附近有:

(5)

將式(5)中的參數代入式(4)可以得到指令參數曲線為R(u)時的過象限摩擦引起的伺服系統動態跟蹤誤差表達式(6)。

(6)

2 基于脈沖響應矩陣的摩擦估計方法

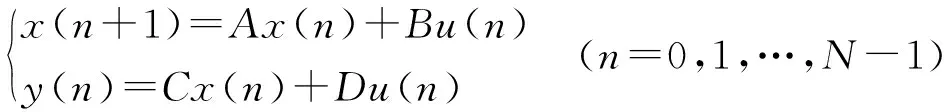

對于圖1所示的典型機床伺服進給系統方塊圖,若將機械平臺運行過程中的摩擦力視為系統擾動,則可將典型進給系統視為線性時不變系統。因此根據現代控制理論,可利用狀態空間方程將被控對象離散化描述為:

(7)

式中:x(n)為系統狀態量;u(n)為系統輸入;y(n)為系統輸出;A、B、C、D分別為系統狀態、控制、輸出和輸出控制系數矩陣。當系統處于零初始條件時,系統的輸出可確定為:

(8)

將式(8)表示為矩陣形式描述如下:

(9)

其中:

(10)

由此可見,對于線性時不變系統,可根據系統指定輸入點的輸入指令和相應輸出點的輸出響應,利用式(9)獲取系統信息,即表征系統模型的相關參數。再根據模型信息,利用式(11)和已知其他輸入點的輸入指令或輸出點的輸出響應預測輸出點的輸出響應或輸入點的輸入指令。

(11)

其中:

(12)

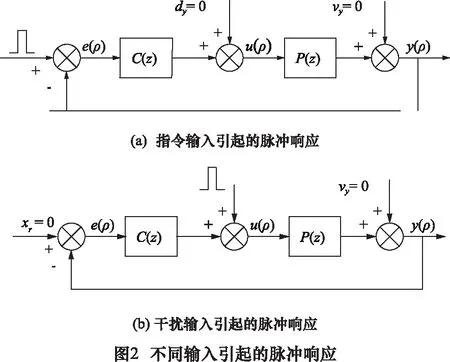

以圖2所示的線性時不變系統為例,為獲取系統運動過程中的摩擦力模型,首先通過單位脈沖位置指令和系統位置響應獲取式(10)所示的系統模型先驗信息(由于采用單位脈沖指令忽略靜摩擦力影響),然后根據指令軌跡跟蹤過程中的位置響應和線性系統疊加原理,可根據式(11)確定具有任意形式的摩擦力模型即模型中的待定系數。

3 仿真分析

為驗證所提出的基于脈沖響應矩陣的摩擦力估計方法,利用Matlab/Simulink針對式(13)中的被控對象進行仿真驗證,其中伺服單元位置控制器的比例增益為0.25,位置控制器積分增益為5,速度控制器比例增益為2。

(13)

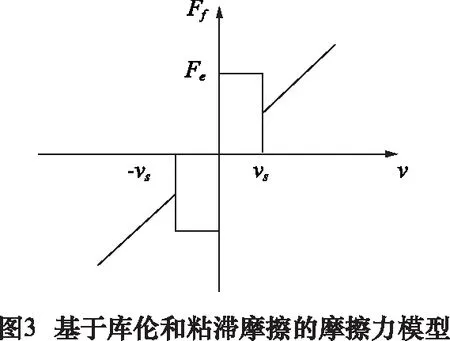

考慮伺服進給平臺的摩擦力為圖3所示,此摩擦力模型包括機械平臺在臨界運動時的庫倫摩擦力和運動過程中的粘滯摩擦力,其數學表達式為式(14)。

其中摩擦力模型的系數Fe、Fs、vs分別為3 N、1.5 N、0.01 m/s。

(14)

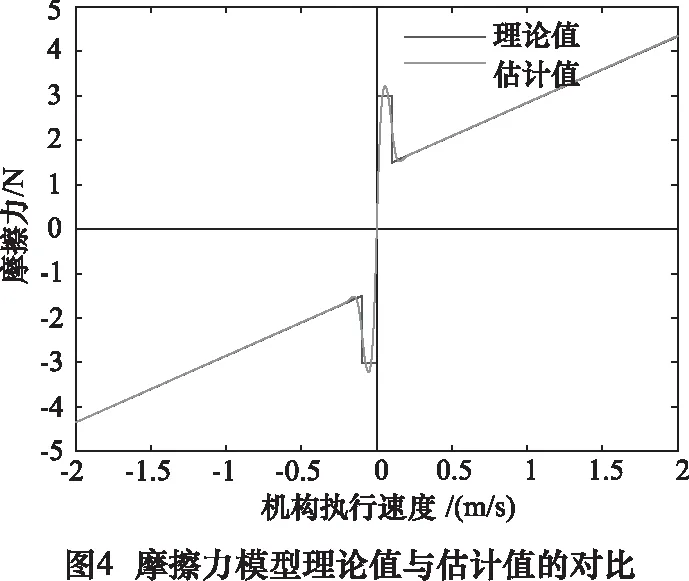

針對上述伺服進給系統,首先在指令位置輸入點施加單位脈沖指令,根據采集的系統位置響應和式(9)可確定系統模型信息;再在指令位置輸入點施加其他位置指令(正弦指令、點位指令等);最后根據獲取的系統位置響應和確定的系統模型信息可計算得到估計的摩擦力模型相關參數。通過此方法估計的摩擦力模型和理論摩擦力模型的對比如圖4,估計值和理論值的均方根誤差為0.236。此方法中估計值和理論值的誤差源于利用單位脈沖響應實驗獲取模型先驗信息時,忽略摩擦力的影響,導致模型先驗信息存在一定誤差,考慮到在實驗過程中進給平臺位移小,因此在獲取模型先驗信息時忽略摩擦力的影響。

4 實驗驗證

為進一步驗證所提方法在工業控制領域應用的有效性,利用自主搭建的X-Y實驗平臺執行式(15)所確定的半徑為10 mm圓弧軌跡指令。平臺通過聯軸器將400 W安川旋轉伺服電機與滾珠絲杠連接,XY方向安裝1 μm分辨率的海德漢光柵尺,實驗采用自主開發的基于串口通訊的數控板卡,其中數控插補周期為1 ms,能夠實現光柵位置信號的實時采集。

(15)

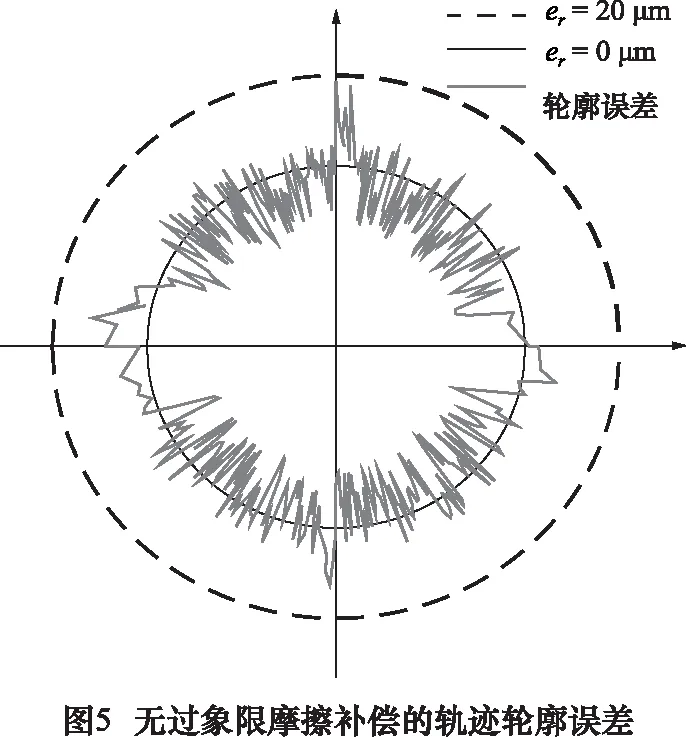

圖5為無過象限摩擦補償時的軌跡輪廓誤差,輪廓誤差的均方根為13.6 μm。由圖5可知在X軸或Y軸轉換方向時,由于滾珠絲杠伺服機械平臺換向時存在摩擦力,換向過程中的軌跡輪廓誤差明顯增大,對于保證軌跡輪廓誤差精度存在影響。

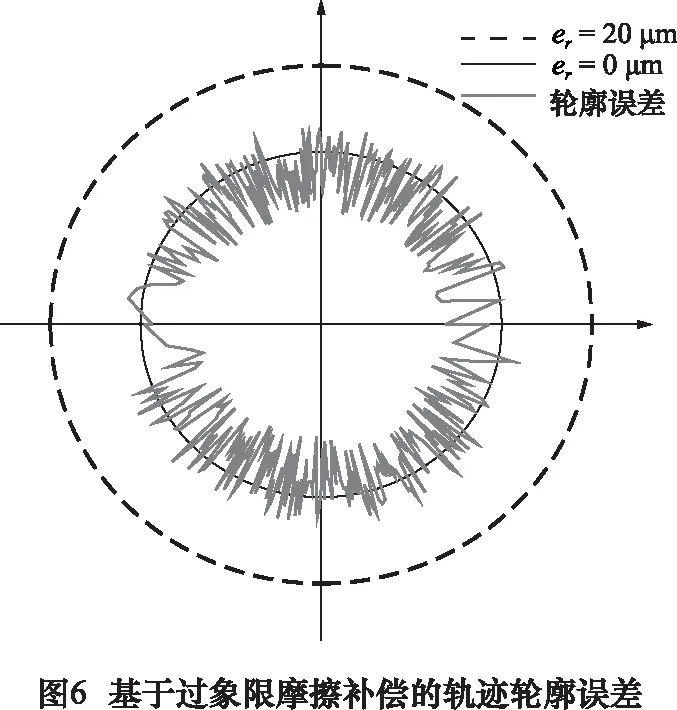

為此,在上述實驗的基礎上,利用本文所提的基于脈沖響應矩陣的摩擦力估計方法對伺服機械平臺在換向時的摩擦力進行估計,并在軌跡跟蹤實驗中進行過象限摩擦力補償。圖6為基于過象限摩擦補償的軌跡輪廓誤差,其均方根為9.8 μm。由此可見,基于過象限摩擦補償的方法可以有效提高軌跡的跟蹤質量,且在伺服機械平臺換向過程中,過象限摩擦所引起的輪廓誤差明顯減小。

5 結語

本文針對XY實驗平臺在跟蹤圓弧軌跡換向存在的過象限摩擦問題,提出了一種基于脈沖響應矩陣的摩擦力估計方法,能夠將摩擦力作為系統干擾進行有效估計,并在軌跡跟蹤實驗中進行補償。本文利用仿真驗證說明所提方法能夠較準確估計摩擦力模型的相關參數,并通過實驗說明估計和補償方法能夠有效提高軌跡的輪廓誤差,改善工件加工質量,為解決由伺服機械平臺換向所引起的軌跡輪廓誤差提供解決方案。