基于雷尼紹測頭的西門子840D sl的測量循環調試及應用

王 飛

(成都飛機工業(集團)有限責任公司設備公司,四川 成都610092)

數控機床是一種精密度及科技含量高的專門用于加工形狀復雜工件的機床,尤其是五軸加工中心,具有高效率、高精度的特點。為了提高加工效率,目前的加工中心都配有測量功能,并將測量的結果用于零點偏移的補償、刀具的自動補償以及在線檢測功能中[1]。本文以本單位自行改造的五軸立式加工中心為例,使用RENISHAW RMI-Q和840D sl數控系統進行連接,通過RMP測頭對工件進行測量,實現工件的自動偏移補償功能,擯棄傳統工人所使用的式件找正辦法,極大地降低了工作難度,同時提高了工件加工的準確度。

1 測頭調試

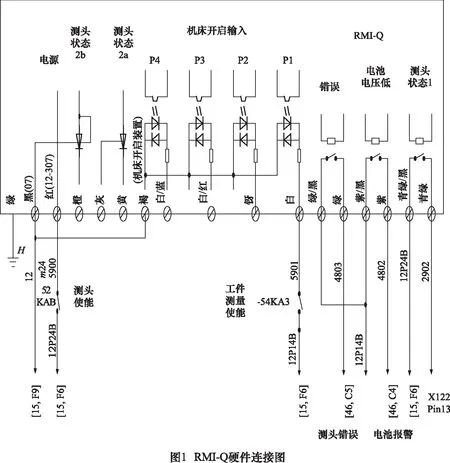

測頭調試需將RENISHAW RMI-Q和西門子840 D sl數控系統進行硬件連接,并進行PLC的編制及參數設置。

1.1 硬件連接

如圖1所示,將RMI-Q的測頭信號連接至數控系統的高速輸入通道X122.13進行數據的寫入工作。

1.2 測頭配對

在系統初始調試過程中,需要采用觸發邏輯(Trigger Logic)對RMI-Q和RMP進行配對。觸發邏輯采用的方式為RMP觸發、裝入電池、RMP再次觸發的順序,并觀察RMP的LED燈狀態變化。調試步驟如下:

步驟1:取下測頭電池,時間大于5 s,重新裝回電池,偏轉探針,測頭進入調試模式,LED燈紅綠藍交替閃爍;

步驟2:觀測LED指示,檢測電池狀態,電量良好,LED紅燈持續閃爍;

步驟3:更改測頭的關閉方法,選擇光學關閉法,LED紅燈閃爍兩次后長閃爍一次;

步驟4:更改增強型觸發過濾器設定,默認關閉LED綠燈閃爍兩次后紅燈長閃爍一次;

步驟5:更改測頭識別方法,選擇啟動過濾器關閉法,LED藍燈閃爍兩次后紅燈長閃爍一次;

步驟6:更改光學功率,選擇標準,LED黃燈閃爍兩次后,綠燈長閃爍一次;

步驟7:返回到更改測頭關閉方式,設定完成,LED紅燈閃爍兩次后,長閃爍一次。

備注:配對過程中會出現配對中途指示燈閃爍時間過短的問題,此時只能重新取下電池繼續未完成的配對,直到所有參數設置完畢。

1.3 PLC程序編制

RMI和RMP配對完成后,需要通過數控系統的程序指令將其激活,編制如下S7-300 PLC程序[2]。

測量啟動子程序:

A“DB21”.MDyn[64] DB21.DBX202.0

S“Measure” Q45.2

測量停止子程序:

O“DB21”.MDyn[65] DB21.DBX202.1

O“KEY_RESET” I3.7

ON“POWER_ON_OK” M202.0

R“Measure” Q45.2

測頭電池報警子程序:

A“MEASURE_BATTERY_ALARM” I35.2

= DB2.DBX186.0

測頭錯誤報警子程序:

A“MEASURE_ERROR” I35.3

= DB2.DBX186.1

2 數控系統參數調試

硬件連接及調試后,對相應的機床選件及參數進行設置以激活數控系統和該測量頭的功能。

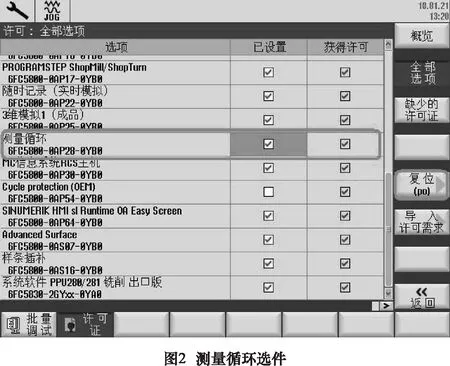

2.1 測量選件激活

西門子數控系統自帶測量循環功能,如使用則需要購買選件P28,如圖2所示。

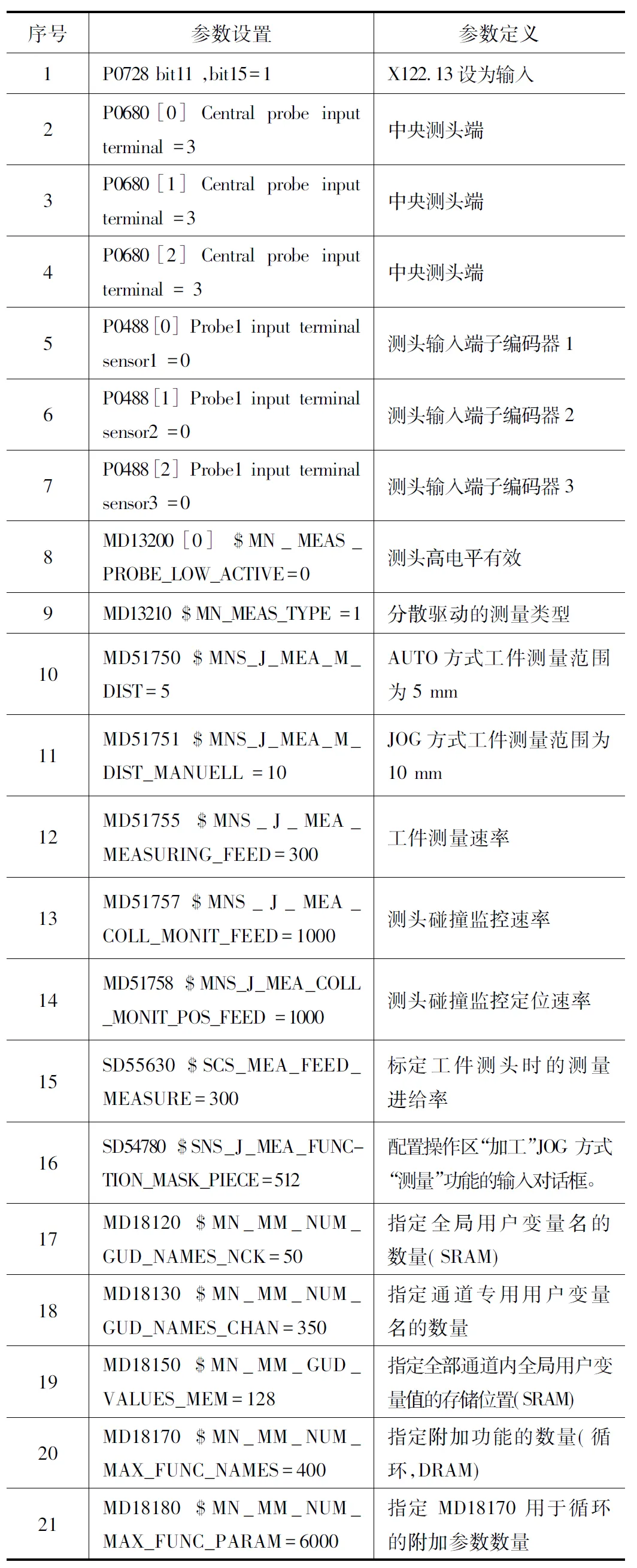

2.2 機床參數設置

840D sl數控系統對應的機床參數如表1所示[3]。

2.3 探頭功能測試

參數調試完成后,需檢測探頭功能是否正常工作。步驟如下:

表1 測量功能相關機床參數

序號參數設置參數定義1P0728 bit11 ,bit15=1X122.13設為輸入2P0680[0] Central probe input terminal =3中央測頭端3P0680[1] Central probe input terminal =3中央測頭端4P0680[2] Central probe input terminal = 3中央測頭端5P0488[0] Probe1 input terminal sensor1 =0測頭輸入端子編碼器16P0488[1] Probe1 input terminal sensor2 =0測頭輸入端子編碼器27P0488[2] Probe1 input terminal sensor3 =0測頭輸入端子編碼器38MD13200[0] $MN_MEAS_PROBE_LOW_ACTIVE=0測頭高電平有效9MD13210 $MN_MEAS_TYPE =1分散驅動的測量類型10MD51750 $MNS_J_MEA_M_DIST=5AUTO方式工件測量范圍為5 mm11MD51751 $MNS_J_MEA_M_DIST_MANUELL =10JOG方式工件測量范圍為10 mm12MD51755 $MNS_J_MEA_MEASURING_FEED=300工件測量速率13MD51757$MNS_J_MEA_COLL_MONIT_FEED=1000測頭碰撞監控速率14MD51758 $MNS_J_MEA_COLL_MONIT_POS_FEED =1000測頭碰撞監控定位速率15SD55630 $SCS_MEA_FEED_MEASURE=300標定工件測頭時的測量進給率16SD54780 $SNS_J_MEA_FUNC-TION_MASK_PIECE=512配置操作區“加工”JOG 方式“測量”功能的輸入對話框。17MD18120 $MN_MM_NUM_GUD_NAMES_NCK=50指定全局用戶變量名的數量(SRAM)18MD18130 $MN_MM_NUM_GUD_NAMES_CHAN=350指定通道專用用戶變量名的數量19MD18150 $MN_MM_GUD_VALUES_MEM=128指定全部通道內全局用戶變量值的存儲位置(SRAM)20MD18170 $MN_MM_NUM_MAX_FUNC_NAMES=400指定附加功能的數量(循環,DRAM)21MD18180 $MN_MM_NUM_MAX_FUNC_PARAM=6000指定 MD18170 用于循環的附加參數數量

步驟1:機床上電,激活測頭后,手動觸發測頭,觀測PLC信號DB10.DBX107.0是否翻轉,若翻轉則功能正常。

步驟2:編制程序 N10 G1 F300 X300 Z200 MEAS=-1,N20 G1 F300 X300 Y100 MEAS=1;觸碰探頭后程序停止,探頭功能正常。

步驟3:檢測系統變量$AC_MEA[1]、$AA_MM<軸名>、$AA_MW<軸名>所對應的數據,確定測量數據是否被存儲。

3 測量功能應用

測量功能目前在改造的機床中主要用于工件坐標系(WCS)的建立包括旋轉(ROT)、偏移(TRANS)及鏡像(MIRROR)功能以提高工件的加工效率。

3.1 測頭校準

探頭在首次使用時需要進行校準工作,包括長度和半徑的校準,如圖3~4所示。校準過程需使用標準的環規和方塊,校準完成后系統自動將半徑和長度寫入刀具參數中。

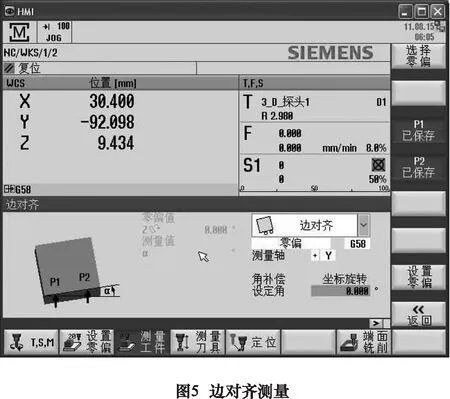

3.2 工件坐標系建立

工件加工的工件坐標系由通道基本偏移、可設定零偏及可編程零偏三部分組成,測量得到的為可設定零偏部分,探頭校準完成后可對工件進行測量工作。如圖5所示,OPERATE界面下的邊對齊測量如下:系統通過探頭讀取P1、P2的坐標點位置完成工件坐標系的偏轉,并將相應的偏移(TRANS)及旋轉(ROT)數據寫入G54中,完成可設定零偏的數據處理。

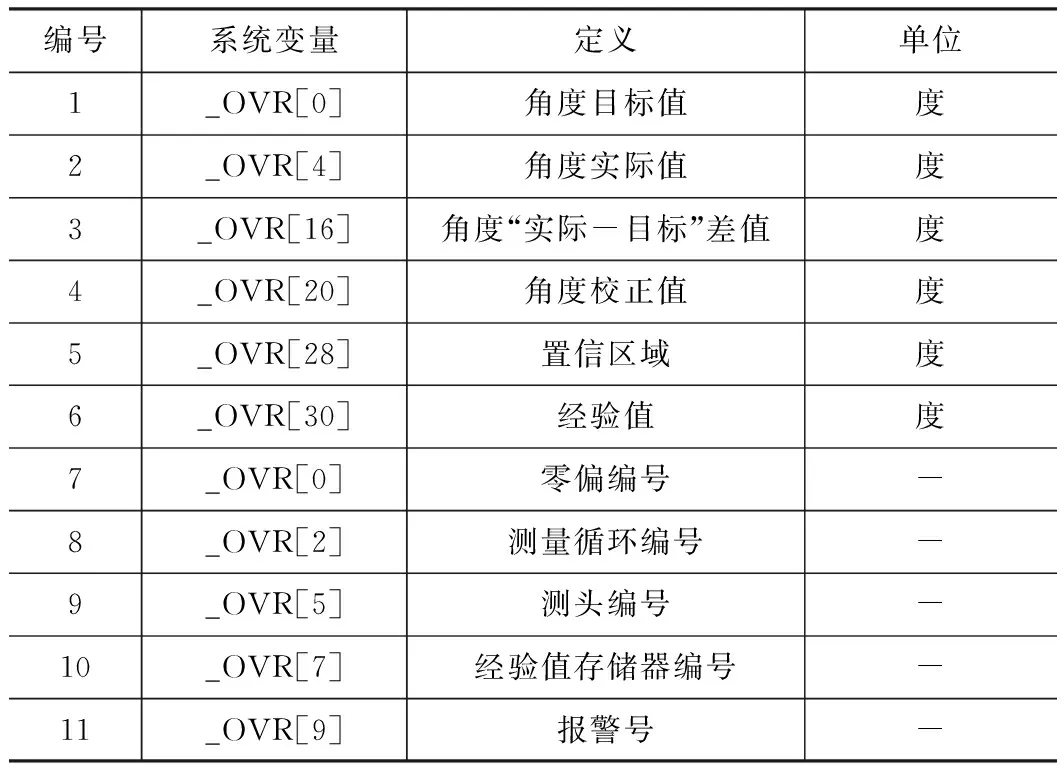

3.3 工件坐標系測量原理

如圖5所示,操作人員按下CYCLE START,840D sl系統調用CUST_MEACYC,此時需將M64指令寫入該程序中,用以激活測頭;測頭激活完成后系統根據當前界面下的測量方案激活相應的測量循環,邊對齊對應的測量循環為CYCLE998,相應的其他測量方案所對應不同的測量循環;測量完成后將機床各軸的數據寫入到相應的系統變量中,并寫入到G54,G55,…,G599等偏移坐標系中。邊對齊對應的參數如表2所示[4]。

3.4 840D sl測量循環執行及參數傳遞過程

步驟1: Operate界面下測量開始

步驟2:調用CUST_MEACYC(在該程序中加入測頭激活M指令) M64 G04F1

步驟3: 相應的CYCLEXXX,如圖5所示邊對齊調用的為CYCLE998

步驟4:數據存儲在如表2所示的系統變量中

步驟5: 數據寫入:測量完成后,自動獲取零偏并寫入零偏數據 $P_UIFR[零偏編號,軸名,變換類型],其中零偏編號和偏移坐標系對應:0對應G500、1對應G54、2對應G55;軸名有X、Y、Z;變換類型包括TR、FI、RT、SC、MI。如圖6所示為測量循環執行過程中工件坐標數據的疊加。

3.5 工件加工最終工件坐標系WCS的建立

如圖6所示,測量循環執行完成后系統得到$P_IFRAME(當前可設定偏移),再結合OPERATE界面下的$P_BFRAME (通道基本偏移)和程序中的$P_PFRAME(可編程偏移)得到實際的偏移數據$P_ACTFRAME (只讀)= $P_BFRAME+ $P_IFRAME+ $P_PFRAME,即為最終工件加工狀態下由機床坐標系MCS轉換為工件坐標系WCS的偏移值。

表2 “邊對齊”對應的系統變量

編號系統變量定義單位1_OVR[0]角度目標值度2_OVR[4]角度實際值度3_OVR[16]角度“實際-目標”差值度4_OVR[20]角度校正值度5_OVR[28]置信區域度6_OVR[30]經驗值度7_OVR[0]零偏編號-8_OVR[2]測量循環編號-9_OVR[5]測頭編號-10_OVR[7]經驗值存儲器編號-11_OVR[9]報警號-

4 結語

測量循環目前已成為加工中心所必備的一項功能,用于提高工件的加工效率、降低操作工的工作難度及在線監測功能的實現。本文介紿的調試流程、調試過程中參數的傳遞原理及工件坐標系建立的完整過程,能夠有效地解決機床在改造及升級過程中的測量循環功能的實現及應用。