納米流體微量潤滑在高效銑削加工中的應用前景分析*

董 蘭 李長河 殷慶安 柏秀芳 李莉芳

(①青島濱海學院山東省高等學校機電工程技術研究中心,山東 青島 266555;②青島濱海學院機電工程學院,山東 青島 266555;③青島理工大學機械工程學院,山東 青島 266033 )

1 高效銑削加工的應用

高效銑削加工具有生產效率高、加工范圍廣、加工精度高的特點。高效銑削時,刀具與工件的接觸時間極短,但刀具與切屑、工件之間發生劇烈的摩擦,產生大量切削熱,銑削區的潤滑冷卻不足,導致刀具急劇磨損,嚴重制約了加工效率的提高[1]。特別是當銑削區溫度超過臨界值時,引起工件表面的熱損傷(表面的氧化、燒傷、殘余拉應力和裂紋),導致零件的抗疲勞性能和抗磨損性能降低,零件的使用壽命和可靠性也降低,同時也降低了刀具的切削性能和加工精度[2-3],這些因素制約了高效銑削加工的廣泛應用。因此,在銑削區的冷卻潤滑起到至關重要的作用,必須采取有效的措施降低銑削區的溫度及刀具的摩擦磨損。

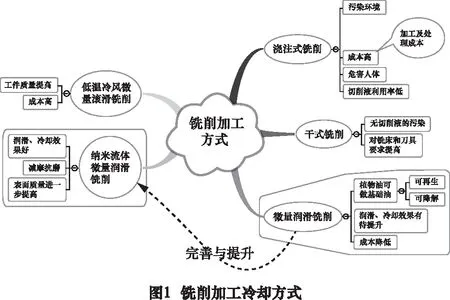

2 銑削加工方式的發展[5-6]

如何對銑削區實施有效的冷卻潤滑,提高加工性能,根據冷卻潤滑方式的不同,銑削加工方式如圖1所示。

2.1 傳統澆注式銑削加工

傳統的銑削加工通過澆注大量切削液來降低切削溫度、延長刀具壽命,這種方法存在較大缺陷。首先,在高速銑削時,刀具高速旋轉在刀具周邊產生“氣障”現象,阻礙切削液有效進入刀具與工件的加工區,能夠進入切削區并真正起到冷卻潤滑作用的切削液僅占極小的比例,無法對切削區實施有效的冷卻潤滑[4]。“氣障”現象降低了切削液的利用率,銑削界面嚴重缺乏潤滑與冷卻,降低刀具使用壽命,破壞工件表面質量[5-6]。外加大量的切削液在流體動壓力的作用下,會對刀具產生沖擊形成撓曲變形[7],降低刀具的銑削精度。大量使用切削液增加加工和處理成本,傷害工人和污染環境。據統計目前我國金屬切削液的年用量約為6萬噸,切削液的廢液必須經過處理、達標后才能排放,廢液處理耗資巨大,高達切削液成本的54%[8]。

2.2 干式銑削加工

干式加工是在確保工件加工精度和刀具使用壽命的前提下,放棄切削液的使用[9],是一種清潔、綠色環保的加工技術,已成功應用于車、銑和鉆削等機械加工中。在缺少潤滑的條件下,干式加工對刀具和機床都要具有較高的要求,刀具應有高的硬度、韌性和耐磨性,同時刀具表面要具有低的摩擦系數。

研究表明[10]:采用干銑削加工,聚集在工件表面的熱量將會導致工件表面發生嚴重燒傷,表面質量嚴重下降,工件的加工精度和表面質量明顯惡化;刀具的切削性能以及使用壽命都明顯降低。

雖然干銑削是比較清潔的加工方式,但由于缺少潤滑冷卻液,不僅會導致工件表面質量差、工件燒傷等問題,而且切屑也無法及時清除,易在高溫高壓下被二次硬化,致使刀具快速磨損。因此,干銑削這些特點,限制了其在銑削加工中的應用。

2.3 低溫冷卻銑削加工

低溫冷卻潤滑用低溫冷卻介質代替傳統的潤滑液來實現冷卻潤滑銑削區、沖走切屑等作用。冷卻介質主要有:冷空氣、二氧化碳、液態氮氣和氬氣等。低溫冷卻介質(-20 ℃以下)經冷風發生裝置由噴嘴噴射至銑削區,與干銑削相比,低溫冷卻潤滑下得到的銑削力、銑削溫度等明顯減小,工件表面質量得到提高。同時,延緩了刀具的磨損,提高了機加工效率[11]。

但這種冷卻潤滑方式在加工過程中需要大量的低溫冷卻介質來完成,冷卻介質的制備、儲存和運輸耗費較大,供液成本較高,只適用于銑削力較小的加工中,因此工業生產應用中受到一定的限制。

2.4 微量潤滑銑削加工

微量潤滑是使用噴嘴將極少量的潤滑液和壓縮氣體混合霧化后噴射到切削區,起冷卻潤滑作用的一種環保切削加工技術[11]。當微量潤滑液被噴射進入切削區時,高壓氣體可以實現冷卻和排屑作用,潤滑液帶走切削加工產生的熱量,降低切削區的溫度。通過高壓氣體運輸到刀具工件界面的潤滑液會黏附到工件和刀具的表面,形成具有一定減摩抗磨效果的潤滑油膜,起到良好的潤滑效果,從而降低切削力[5-6]。微量潤滑切削液的用量只有傳統加工方法的千分之幾甚至萬分之幾[12]。并用以植物油來替代傳統礦物油作為潤滑液基礎油,不僅因為它是可再生資源,更是因為它的環境友好性、無毒性和生物可降解性,以及對環境的污染和人體的傷害幾乎為零[13]。

但是微量潤滑的冷卻、潤滑效果尚需提升,這也出現了由兩相的油-汽微量潤滑系統向油-氣-水三相微量潤滑系統發展及加入有強化換熱能力和具有優異摩擦學特性的納米粒子來提高微量潤滑的冷卻潤滑效果。

2.5 納米流體微量潤滑銑削加工

納米流體微量潤滑是對微量潤滑的一個升級與強化,其主要突出點為:在微量潤滑的基礎上,在可降解的基礎油中添加適量的納米粒子,配制成納米流體,與高壓氣體混合霧化后經噴嘴以微液滴的形式噴射到切削區[14]。噴射到切削區的納米流體和壓縮氣體的混合物起潤滑和減摩抗磨的作用。與基礎液相比納米流體具有許多優點,如較好的穩定性、較高的熱導率和優異的潤滑性能、納米流體潤滑顯著地提高了機械加工(如鉆銷,銑削,磨削和車削)的性能參數[5-6]。很容易帶走銑削型腔時的切屑,不存在切屑對刀具和工件的二次傷害,工件的加工精度、表面質量及完整性得到顯著的改善;同時也提高了刀具的使用壽命,改善了工作環境,降低了生產成本。

鑒于納米流體良好的潤滑、冷卻性能,能較好地解決高效銑削加工的關鍵問題,國內外不少專家已在研究納米流體微量潤滑銑削工藝。

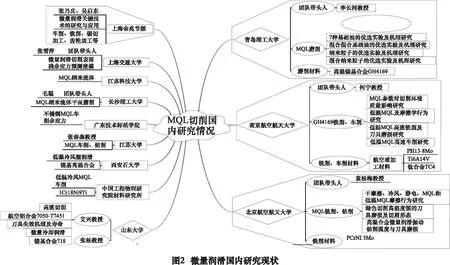

3 納米流體微量潤滑銑削的國內外研究現狀

國內對微量潤滑冷卻方式在車、銑、鉆和磨等機加工中的應用,以及相關的切削加工機理進行了探索性的研究,如圖2所示;國外對微量潤滑銑削以及納米流體微量潤滑銑削進行了初步的理論分析與實驗研究工作(如圖3所示)。

歸納起來,大都用了大豆油、花生油、玉米油、菜籽油、棕櫚油、蓖麻油、葵花油等作為微量潤滑基礎油,用金剛石、MoS2、CNTs、ZrO2、SiO2和Al2O3等納米粒子作為流體的添加劑,以航空鋁合金7050-T7451、高強度鋼 PCrNi2MoVa等作為加工對象,其優勢在于:可以有效地降低銑削力、節省潤滑油用量,提高表面質量,從而提高了加工性能,解決切削溫度高、刀具磨損快的問題,同時無害無污染。

根據國內外文獻綜述[15-32],現在的納米粒子射流微量潤滑是現在切削加工中綠色、環保還能實現加工工件表面完整性比較理想的加工方式。雖然學者們在納米流體微量潤滑方面的研究取得了很大的成果,但納米流體微量潤滑銑削方面局限在使用單一變量(單種納米粒子、單種工件、單種刀具)上來進行研究。從宏觀角度研究了納米流體微量潤滑銑削的潤滑冷卻機制,并沒有從霧滴沖擊動力學特性、霧滴與工件界面接觸形態、納米粒子在刀具/工件界面、刀具/切屑界面熱力學作用規律的微觀角度揭示納米流體在切削區的冷卻和潤滑機理,沒有從科學本質上揭示影響切削性能的關鍵技術。

4 需要解決的關鍵科學問題與技術

在納米流體微量潤滑高效銑削時,高速旋轉條件下氣流場的變化分布規律如何?高效銑削刀具加工時的邊界條件如何?射流參數在氣流場和加工盲腔的影響下速度和壓力是怎么變化?油氣水三相介質是以什么狀態噴射到銑削區的?另外納米粒子射流微量潤滑在銑削區是如何形成剪切油膜的?從而揭示混合納米流體微量潤滑高效銑削腔體的潤滑冷卻機理,為其實際應用奠定堅實的工藝理論基礎,有必要對其科學問題和關鍵技術進行深入的研究,實現冷卻、潤滑、排屑三位一體的高效銑削工藝。需要解決納米流體如何有效進入高速銑削區域;納米流體的物理特性及射流參數對銑削的潤滑冷卻效果控制;納米粒子在基礎油、混合基礎油中的均勻化處理與測定等技術。建立納米流體微量潤滑高效銑削模具型腔過程中,銑刀與模具型腔的作用空間內的速度場、壓力場的變化及高速射流有效注入銑削區域的理論模型;探尋多相流體動力學下,納米流體微量潤滑高效銑削時的射流參數及工藝流場的工藝方案;尋找納米流體微量潤滑高效銑削腔體的工況下,在有限空間約束下,基礎油的物理特性(分子結構、碳鏈長度、飽和脂肪酸含量等)、納米粒子(形狀、大小、性質等)與銑刀、腔體及基礎油的匹配關系等對潤滑減磨冷卻機制,探索基礎油、納米粒子在多因素耦合作用下,在銑刀與加工表面形成潤滑油膜的機理;研究納米流體形成的微液滴形狀、納米流體的物理特性(粘度、表面張力、接觸角等)對潤滑油膜的形成機理及對潤滑冷卻性能影響規律。

5 納米流體微量高效銑削發展趨勢

綜上所述,學者們在以往的研究工作中通過實驗研究證明了納米流體微量潤滑在車削、銑削、鉆削、磨削等金屬切削加工中取得了很好的潤滑效果。將納米粒子、潤滑基礎油、壓縮空氣甚至水混合霧化后以射流的形式噴入銑削區,不僅可以解決微量潤滑冷卻效果的不足,還極大地改善了工作環境、節約能源和降低成本實現綠色低碳制造。利用噴射的納米粒子特殊的潤滑性能與摩擦學特性,在刀具/工件界面形成納米級剪切油膜,進而提高微量潤滑銑削的潤滑性能,尚需要解決納米流體微量潤滑在高效銑削加工中的關鍵科學問題與技術。

納米流體潤滑顯著地提高了機械加工(鉆銷、銑削、磨削和車削)的性能參數,無法適用于高壓、高速納米粒子射流微量潤滑冷卻系統中,納米流體微量潤滑高效銑削機理及工藝將會得到系統的研究,以期實現清潔、低耗、高效和可持續的綠色銑削制造新技術,并對工業生產有實際應用價值。