冷軋稀堿含油廢水處理工藝設計

張 敏

(華東建筑設計研究院有限公司,上海 200070)

冷軋廢水按照主要污染物的性質可分為酸性廢水、稀堿含油廢水、濃堿含油廢水、乳化液廢水、平整液廢水、含鋅廢水、含鉻廢水。《鋼鐵工業水污染排放標準》(GB 13456—2012)[1]對冷軋水污染物尤其是CODCr的排放提出了更為嚴格的要求。為保證穩定的處理效果,目前多按照“酸堿分離、濃稀分離”的思路對冷軋廢水進行分質處理。冷軋稀堿含油廢水產生量大,且主要污染物為油類、CODCr、固體懸浮物(SS),因此合理設計其處理系統對保證冷軋廢水達標排放至關重要。

1 廢水來源、處理規模及水質

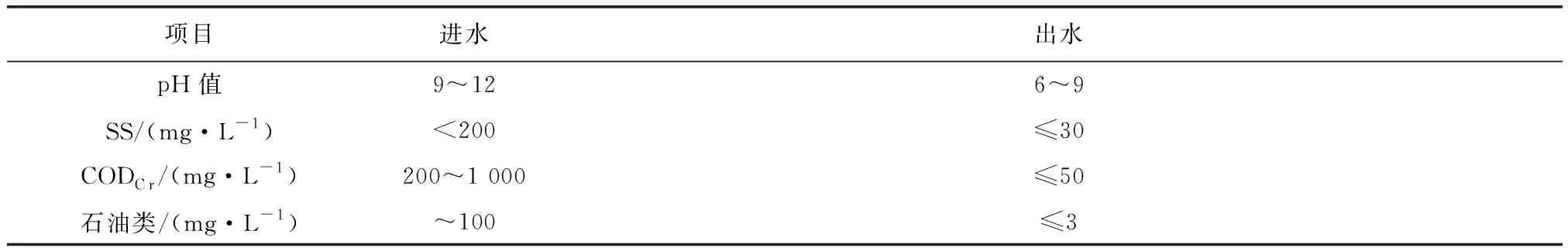

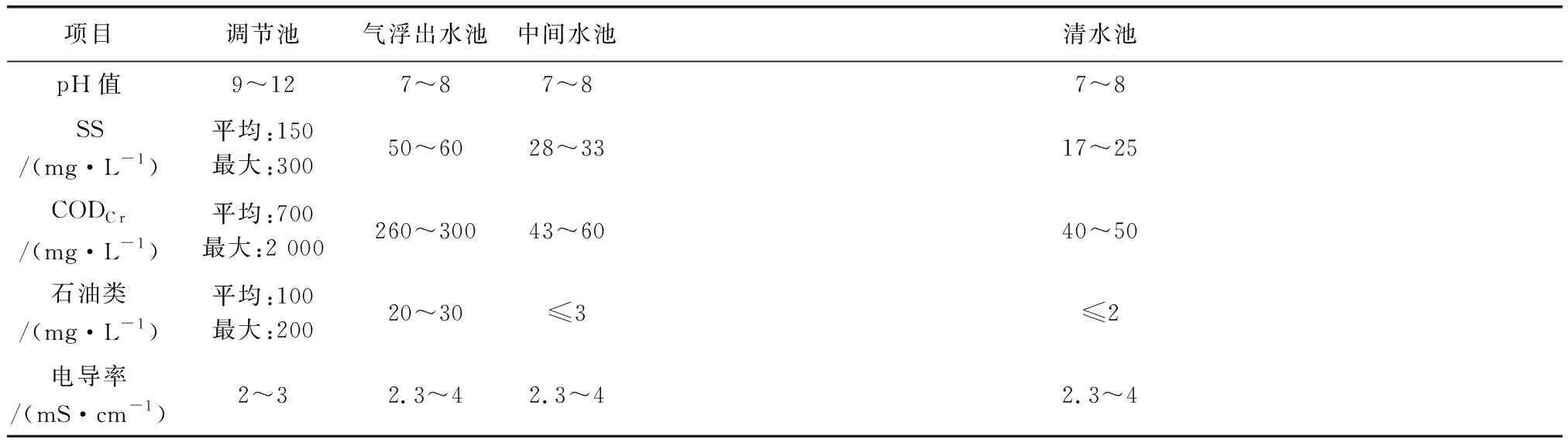

本系統的冷軋稀堿含油廢水來源于熱鍍鋅機組和連退機組脫脂段的熱水漂洗及刷洗槽清洗系統[2]。冷軋稀堿含油廢水的設計處理規模為100 m3/h,處理后水質滿足GB 13456—2012中表2的要求。系統主要的進出水水質指標如表1所示。

表1 進出水主要水質指標

2 冷軋含油廢水處理工藝

2.1 工藝方案確定

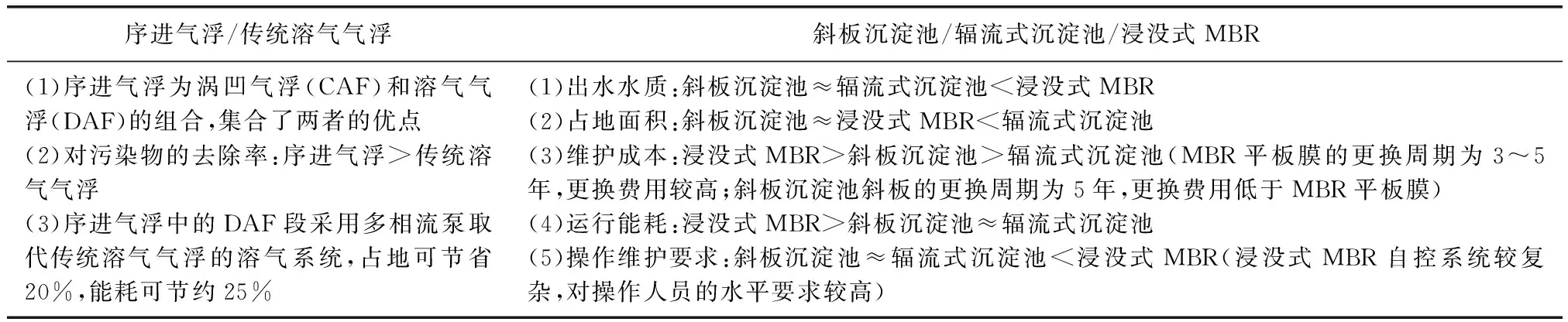

稀堿含油廢水常規處理工藝如下:中和-溶氣氣浮-生物接觸氧化-輻流式沉淀池/浸沒式MBR-過濾。因廢水呈弱堿性,通過加酸中和,將廢水pH值控制在6~9以保證后續處理能順利進行;氣浮法用于去除廢水中比重小于1的懸浮物、油類和脂類;生物接觸氧化用于去除廢水中的可生物降解有機物;沉淀池/浸沒式MBR用于泥水分離,使生化出水混合液澄清和濃縮腐殖污泥;過濾用于去除廢水中低濃度的懸浮物,使之滿足排放標準的要求。在兼顧場地條件、運行成本和處理效果的前提下,本處理系統對部分處理單元進行了調整。調整后的處理工藝為:中和-序進氣浮-生物接觸氧化-斜板沉淀池-過濾。本系統處理工藝與常規處理工藝不同處理單元的對比情況如表2所示。

表2 不同處理單元的對比

2.2 工藝流程

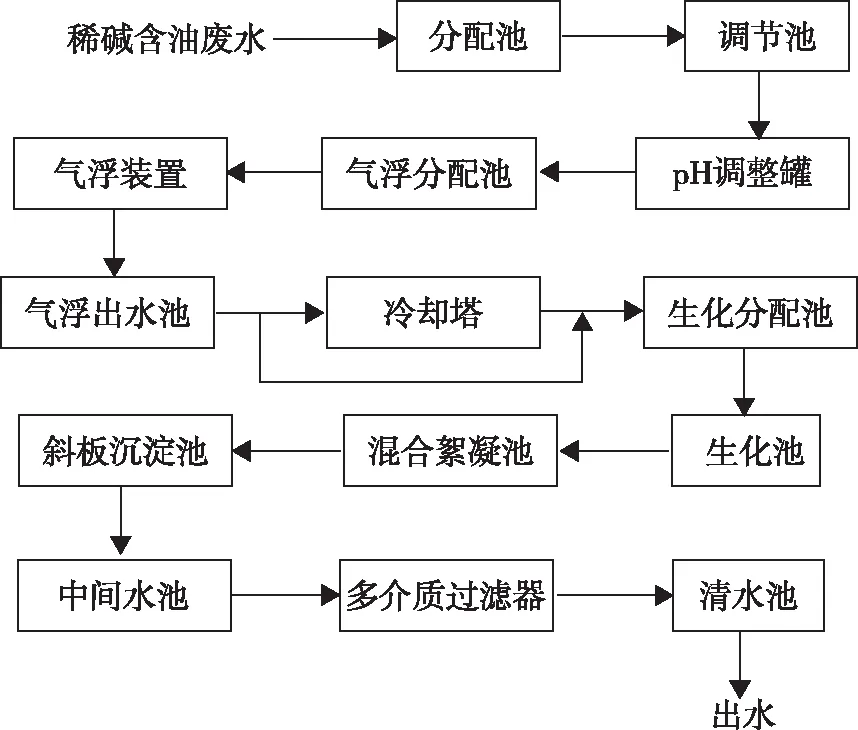

本系統稀堿含油廢水的處理工藝流程如圖1所示。

圖1 廢水處理工藝流程圖Fig.1 Flow Chart of Wastewater Treatment Process

來自機組的稀堿含油廢水被提升至分配池后,被分配至兩個調節池內。調節池內設有穿孔曝氣管,通過曝氣可均勻混合來自不同機組的稀堿含油廢水,減少因廢水雜質沉淀而導致調節池需停運清泥的情況出現,并降低調節池停運清泥對整個稀堿含油廢水處理系統及出水效果的影響。

廢水經調節池調節水質水量后,被提升泵提升至兩級pH調整罐,第一級粗調,第二級精調,通過投加H2SO4將廢水pH值控制在6~9。調節pH有利于廢水中的乳化油脫穩、破乳,并確保后續生化處理處于合適的pH范圍。

pH調整罐出水管道上設置1處管道靜態混合器,投加聚合氯化鋁(PAC)、聚丙烯酰胺(PAM),作為廢水的主要脫穩、破乳措施。由于稀堿含油廢水含有大量的由兩親分子組成的表面活性物質,表面活性物質的非極性端吸附在油粒里,極性端則伸入水中,在水中的極性端進一步電離,導致油珠界面包圍了一層負電荷,由此產生雙電層現象,提高了粒子的表面電位。增大了的ξ電位值不僅阻礙了細小油珠的兼并,而且影響油珠向氣泡表面的黏附,從而阻礙乳化液油水成為穩定體系。為保證氣浮的出水效果,廢水在進入氣浮裝置前應采取脫穩、破乳措施。有效的方法是投加混凝劑,使水中的相反電荷膠體增加,以壓縮雙電層,降低ξ電位值,使其達到電中和[3]。

含油廢水經過pH調節和混凝劑投加后進入氣浮分配池,分配池內設有溢流堰,可實現兩套序進氣浮裝置均勻進水。單套序進氣浮裝置包括兩段氣浮,第一段為渦凹氣浮(CAF),第二段為溶氣氣浮(DAF)。廢水經氣浮裝置后實現油水分離,排入氣浮出水池,通過泵提升至冷卻塔冷卻終至生化處理單元,適宜水溫為35 ℃,冬季水溫較低時亦可超越冷卻塔直接進入生化處理單元。氣浮產生的浮油、沉淀產生的油泥排入污泥處理系統。

經氣浮預處理后的廢水仍含有一定濃度的膠狀和溶解性有機污染物,本系統采用生物接觸氧化對其進一步處理。生物接觸氧化具有處理效率較高、無需污泥回流、不會發生污泥膨脹、運行管理簡便、耐沖擊負荷能力強、掛膜培菌簡單等特點[3]。氣浮出水進入生化分配池后,被分配至兩座生化接觸氧化池內。單座生物接觸氧化池分4格,為多段處理。采用多段接觸氧化池,在各池間形成明顯的有機污染物濃度梯度,這樣在每池內生長繁殖的微生物均適應于流經該池的水質條件,有利于提高處理效果,取得穩定的處理水質。此外,針對廢水中含有較多脂類及其水解產物的特點,在系統啟動階段和運行過程中根據系統出水變化投加“倍加清”專性聯合菌群,強化系統處理效果。

生物接觸氧化出水經泵提升至混合絮凝池,在池內投加PAC、PAM進行混凝反應。混凝后的廢水自流進入4座斜板沉淀池。斜板沉淀池處理具有去除率高、停留時間短、占地面積小、能實現高效泥水分離的特點。沉淀池出水自流排入中間水池;沉淀污泥在系統啟動調試階段可經污泥泵出口設置的旁路輸送回流至生物接觸氧化池,以維持生物接觸氧化池內的生物量;系統正常運行后沉淀污泥直接排至污泥處理系統。

中間水池作為斜板沉淀池與過濾器之間的調節構筑物,池內設有提升泵,泵的出口總管上設有1處管道靜態混合器,投加混凝劑后進入3套下向流多介質過濾器。多介質過濾器可有效截留廢水中的低濃度懸浮物,能較好地發揮整個濾層的過濾作用,具有水頭損失增加緩慢、過濾周期較長的特點。過濾器采用無煙煤、石英砂雙層濾料,廢水下向依次流經無煙煤和石英砂,將廢水中的低濃度懸浮物去除后排入清水池。當過濾器水頭損失達到設定值后,依次采用氣洗、水洗兩種模式對過濾器進行反沖洗,反洗水排入反洗水調節池,由調節池提升泵輸送至生物接觸氧化池處理。清水池內設有在線監測儀表,處理達標的廢水經泵提升排至自然水體,不達標時通過泵出口管道上的電動閥門控制,排回調節池。

3 主要構筑物及設備參數

(1)分配池。1座,尺寸:長×寬×深=2 m×1.2 m×1.2 m。鋼筋混凝土結構,池底、內側壁防腐。

(2)調節池。2座,單座尺寸:長×寬×深=11.2 m×4 m×7 m。鋼筋混凝土結構,池底、內側壁防腐。水力停留時間為6 h。設輸送泵2臺,一用一備,單臺流量為100 m3/h,揚程為20 m,功率為11 kW。設2臺羅茨風機作為曝氣風機,一用一備,單臺風量為15 m3/min,風壓為7.5 m H2O,功率為30 kW。池底設置穿孔曝氣管,主管在池內構成環狀,支管與環管連接,在支管上開5 mm的孔眼,間距為100 mm,在管壁兩側向下相隔45°角。空氣由孔眼溢出。

(3)pH調整罐。2座,分一級和二級pH調整罐,單座尺寸:直徑×高=Φ2.2 m×4 m。材質為碳鋼襯膠。每座水力停留時間為9 min。每罐內設攪拌機1臺,功率為1.1 kW,材質為不銹鋼SUS304。每罐內設有在線pH監測儀,與H2SO4投加管道上的調節閥進行連鎖,通過控制調節閥開度,控制H2SO4投加量。

(4)氣浮分配池。1座,尺寸:長×寬×深=2 m×1.2 m×1.2 m。材質為碳鋼內外防腐。池內設有溢流堰。

(5)序進氣浮裝置。2套,單套處理能力為50 m3/h,材質碳鋼內外防腐。裝置含曝氣機、螺旋排渣機、刮渣機、多相流泵和配套閥門。

(6)氣浮出水池。1座,尺寸:長×寬×深=4 m×2 m×2.5 m。鋼筋混凝土結構,池底、內側壁防腐。設提升泵2臺,一用一備。單臺流量為100 m3/h,揚程為20 m,功率為11 kW。

(7)冷卻塔。1臺,處理水量為100 m3/h,采用玻璃鋼逆流冷卻塔,PP網格淋水填料,配套冷卻塔風機直徑為Φ2.8 m,電機功率為7.5 kW。

(8)生化分配池。1座,尺寸:長×寬×深=2 m×1.2 m×1.2 m。鋼筋混凝土結構,池底、內側壁防腐。

(9)生物接觸氧化池。2座(并聯運行),共8格,單格尺寸:長×寬×深=6.6 m×5.35 m×7 m。鋼筋混凝土結構,池底、內側壁防腐。總水力停留時間為13 h。采用醛化維綸組合填料,填料總體積為1 540 m3,固定在生物填料框上置于池內。填料容積負荷為0.60 kg CODCr/(m3填料·d)。設提升泵2臺,一用一備,單臺流量為120 m3/h,揚程為20 m,功率為15 kW。設2臺羅茨風機作為曝氣風機,一用一備,單臺風量為36 m3/min,風壓為7.5 m H2O,功率為75 kW。池底設置穿孔曝氣管,主管在池內構成環狀,支管與環管連接,在支管上開5 mm的孔眼,間距為100 mm,在管壁兩側向下相隔45°角。空氣由孔眼溢出。

(10)混合絮凝池。1座,分為2格,一格混合池,一格絮凝池,單格尺寸:長×寬×深=4 m×2 m×4 m。材質為碳鋼內外防腐。總水力停留時間為24 min。混合池內設攪拌機1臺,功率為3 kW,轉速為85 r/min。絮凝池內設攪拌機1臺,功率為1.5 kW,轉速為28 r/min。

(11)斜板沉淀池。4座,單座尺寸:長×寬×深=10 m×4 m×4.5 m。鋼筋混凝土結構,池底、內側壁防腐。表面負荷率為0.75 m3/(m2·h)。斜板采用玻璃鋼材質。設污泥輸送泵8臺,每池2臺,一用一備,單臺流量為20 m3/h,揚程為30 m,功率為7.5 kW。

(12)中間水池。1座,尺寸:長×寬×深=7 m×4 m×7 m,鋼筋混凝土結構,池底、內側壁防腐。設提升泵2臺,一用一備,單臺流量為120 m3/h,揚程為40 m,功率為22 kW。設反洗水泵2臺,一用一備,單臺流量為50 m3/h,揚程為25 m,功率為11 kW。

(13)多介質過濾器。3臺,尺寸:直徑×高=Φ3.2 m×4.5 m。材質為碳鋼內外防腐,單臺處理能力為45~60 m3/h。采用無煙煤、石英砂雙層濾料。最大濾速為7.5 m/h。空氣沖洗強度為18 L/(m2·s),沖洗時間為2 min;水沖洗強度為6 L/(m2·s),沖洗時間為5 min;工作周期為24 h。過濾器反沖洗用氣源來自廠區0.4~0.7 MPa的壓縮空氣管網。

(14)反洗水調節池。1座,尺寸:長×寬×深=3 m×3 m×1.5 m。鋼筋混凝土結構,池底、內側壁防腐。設提升泵2臺,一用一備,單臺流量為20 m3/h,揚程為20 m,功率為5.5 kW。

(15)清水池。1座,尺寸:長×寬×深=7 m×4 m×4 m。鋼筋混凝土結構,池底、內側壁防腐。設提升泵2臺,一用一備,單臺流量為120 m3/h,揚程為20 m,功率為15 kW。池內設有COD在線監測儀,與提升泵出口總管的2個電動蝶閥進行連鎖,根據出水水質情況控制出水排至自然水體或排回調節池。

4 系統運行效果

本系統從竣工驗收至今,已連續穩定運行了8個月,各主要單元的出水指標如表3所示。

表3 主要單元的出水水質指標

運行結果表明:系統出水CODCr≤50 mg/L,平均去除率為93%;出水SS為17~25 mg/L,平均去除率86%;出水石油類≤2 mg/L,平均去除率為98%;出水電導率為2 300~4 000 μS/cm。出水各項指標滿足GB 13456—2012中表2的要求。

5 結論

(1)本稀堿含油廢水處理系統以“序進氣浮+生物接觸氧化池+斜板沉淀池”為主體工藝,自建成投產以來,一直運行穩定,系統出水CODCr≤50 mg/L,SS為17~25 mg/L,石油類≤2 mg/L,處理水質能達到GB 13456—2012中表2的排放要求。采用此處理工藝,含人工、藥劑、電費在內的噸水處理成本約為2.5元。

(2)從循環利用、節能減排的角度考量,本系統處理出水直接外排是對水資源的浪費。但本系統處理工藝不能有效去除廢水中的溶解性鹽類,因此出水仍有較高的電導率。若考慮將處理水作為工業新水直接回用于冷軋機組,則須考慮新增脫鹽工藝,使處理水的電導率不高于500 μS/cm。