散體物料堆自動上料機的設計與試驗

彭海軍,劉繼展,居 錦

(江蘇大學 現代農業裝備與技術教育部重點實驗室,江蘇 鎮江 212013)

0 引言

近年來,我國溫室技術不斷發展,特別是高架無土栽培作為省力化栽培的新型模式而受到了推崇,并得到了快速推廣和普及[1-3]。在高架無土栽培中,為了保證果蔬的生產質量,基質需要定期更換,每公頃栽培高架的基質需求量高達150~180m3。目前,僅靠人工用鐵鍬將基質直接裝袋或借助挖掘機將基質喂入給輸送帶完成基質斜向上輸送或裝箱,作業成本高,勞作強度大,成為影響高架栽培模式進一步推廣的障礙之一。因此,基質自動取料的機械化作業成為發展高架栽培的客觀要求。

國內學者近年來進行了很多針對性研究。陳志巖、徐麗、唐玫改進了刮板取料機料耙[4-5],增加物料的流動性,降低了取料臂沿散粒物料堆邊緣刮取阻力。孫玉東、唐天新、蔣學華等改進了混勻堆取料機的刮板,更好地適應粘性物料的刮取[6-8]。以上關于散粒物料的裝填設備皆應用在港口、電廠、鋼廠、礦山等行業,多為人工駕駛的大型臺架式結構,且設備的作業對象主要針對飼料、谷物、沙堆、煤炭等固體顆粒的自動上料作業,尚未見有關栽培基質的自動上料機械的研究。

為此,本文進行了質量輕、體積小、轉向靈活、成本低廉同時具備較高上料效率的機型開發與試驗,為農業散粒物料的機械化上料提供了新的機具。

1 結構及工作原理

1.1 工作對象與設計要求

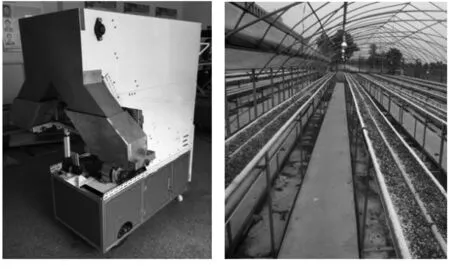

該上料機是規范化建設的溫室高架基質攤鋪機(見圖1)的配套作業機構,攤鋪機的主要技術參數如表1所示。

(a) 攤鋪機 (b) 溫室高架

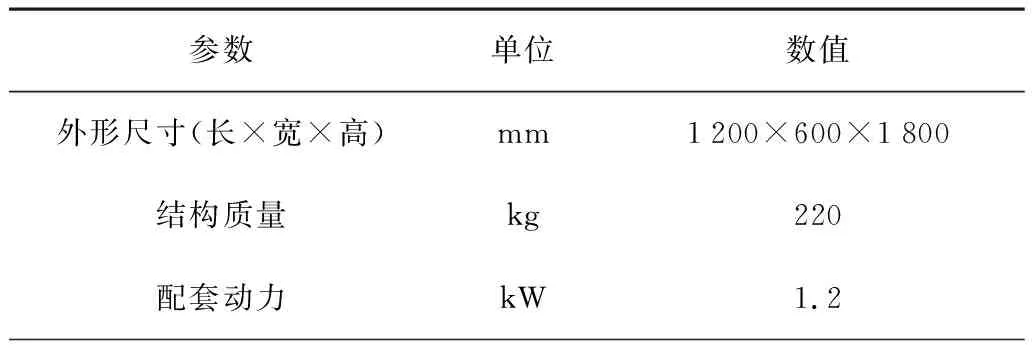

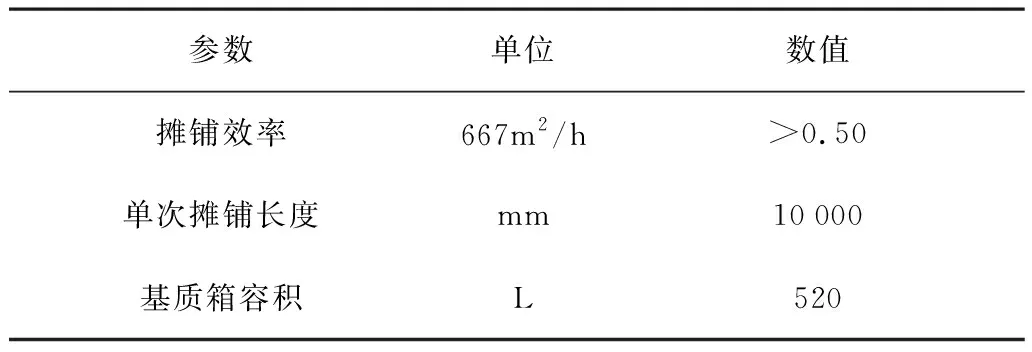

參數單位數值外形尺寸(長×寬×高)mm1200×600×1800結構質量kg220配套動力kW1.2

續表1

針對現有攤鋪機特殊的作業需要,要實現基質的機械化上料作業,所設計的基質自動裝箱機構必須滿足以下要求:

1)能人工移動設備至不同的作業地點,行走靈活,體積較小,質量輕便。

2)能夠將堆放在地面的物料順利刮取并拋撒到刮板帶上,輸送至料箱內。為滿足對料堆的持續上料要求,深入基質堆內部機構能順利將物料拋灑到輸送帶上,機構回縮時還能順利地再次插入料堆內側。

3)上料機寬度不宜超過僅有600mm寬的料箱尺寸,對攤鋪機的單次連續裝填量不少于520L。

1.2 整體結構

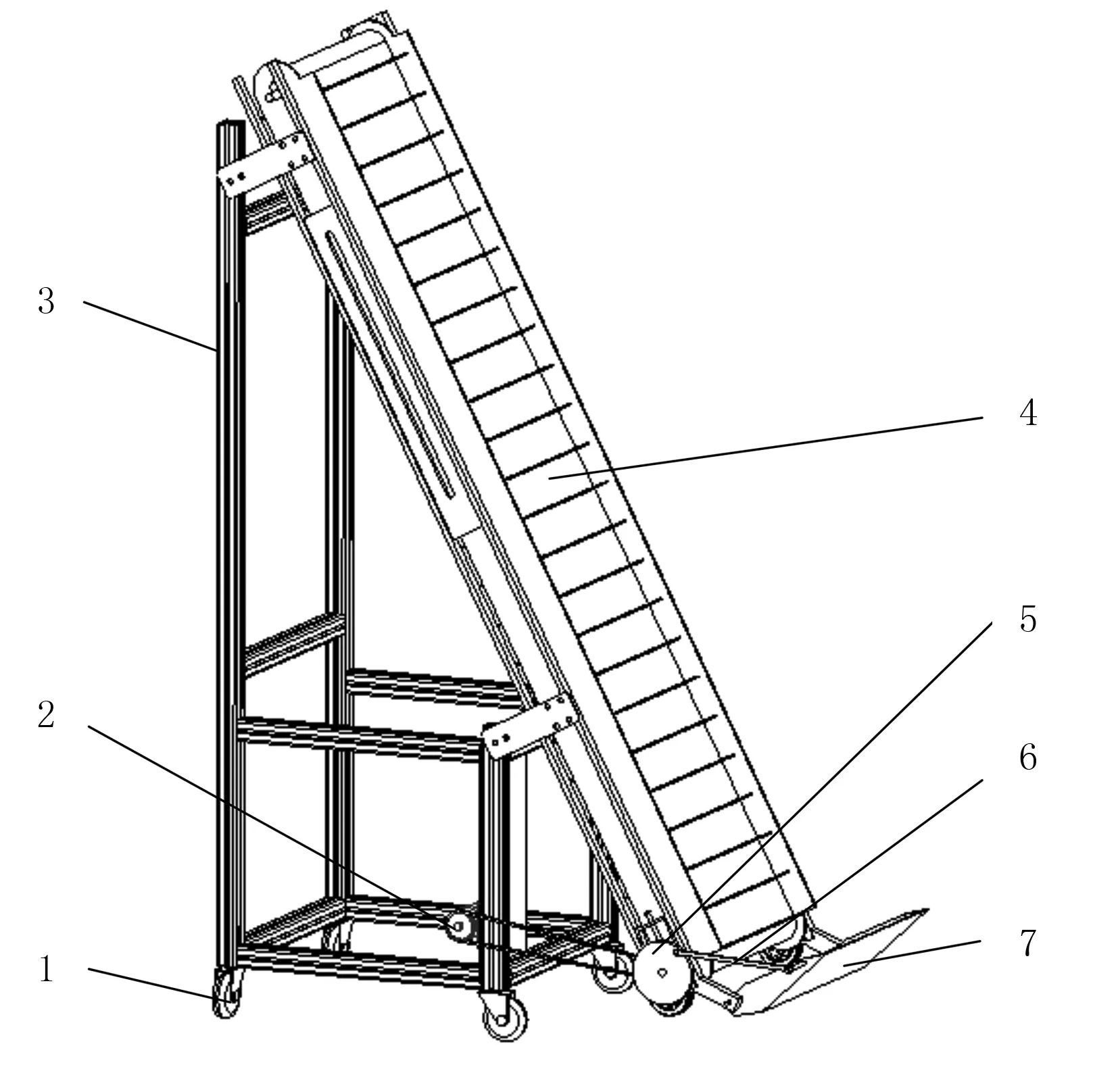

針對上述設計要求,提出了攤鋪機配套的物料堆自動上料機作業方案,其整體機構主要由車架、驅動裝置、翻斗式鏟料機構、物料輸送系統和控制器組成,所述的翻斗式鏟料機構包括轉盤、鏟斗、連桿和機架,如圖2所示。

1.萬向輪 2.驅動裝置 3.車架 4.物料輸送系統 5.轉盤 6.連桿 7.鏟斗

物料輸送系統安裝在車體斜上方,翻斗式鏟料機構固定于物料輸送系統的底部。轉盤與刮板輸送系統底部的尾軸固定,連桿的兩端分別鉸接在轉盤和鏟斗上,使鏟斗的翻轉鏟料和刮板輸送系統的向上輸送物料為同步動作。驅動裝置提供輸送帶工作時的驅動力;張緊裝置提供系統的張緊力;托輥支撐輸送帶及其上邊的物料并減小輸送帶的懸垂度。

上料機工作原理是基于曲柄搖桿機構的反復鏟料原理,主要過程:將該機構移動至料堆旁,調節速度控制器使底部鏟料機構以適宜的速度開始鏟料作業,鏟斗從而往復地將地面基質鏟運并拋灑給PVC刮板傳送帶,斜向上輸送給料箱。

2 關鍵部件設計

2.1 自動鏟料機構

鏟料機構是基質上料機的關鍵部件,主要設計參數包括圓盤半徑a、連桿長度b、連桿的極位夾角θ、鏟斗的擺角φ、擺桿長度c,以及電機的轉速n等。

2.1.1 機構設計

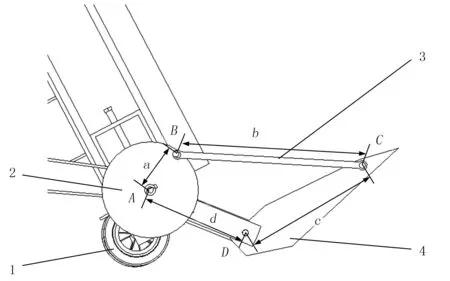

鏟料機構主要包括轉盤、鏟斗及連桿,如圖3所示。轉盤與底部滾筒同軸固定,連桿的兩端分別鉸接在轉盤和鏟斗上,使鏟斗的翻轉鏟料和同步帶向上輸送物料為同步動作。

1. 支撐輪 2.轉盤 3.連桿側 4.鏟斗

2.1.2 參數確定

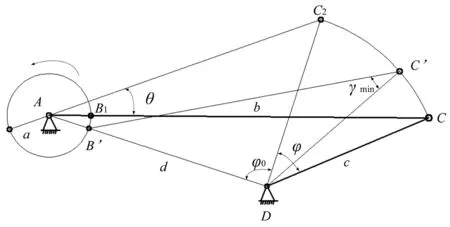

在已知搖桿長度、擺角、行程速比系數的情況下,再給定機架長度時,結合圖解法[9]求得曲柄機構尺寸。圖4中:A為曲柄固定鉸鏈中心點,D為搖桿固定鉸鏈中心點。為實現基質裝箱機能完成往復式自動上料的作業需求,曲柄擺桿式機構各尺寸參數滿足如下關系[10],即

式中a—曲柄長度(mm);

b—連桿長度(mm);

c—擺桿長度(mm);

θ—極位夾角(°);

γmin—最小許用傳動角(°);

φ—鏟斗的擺角(°);

φ0—∠ADC2的角度(°)。

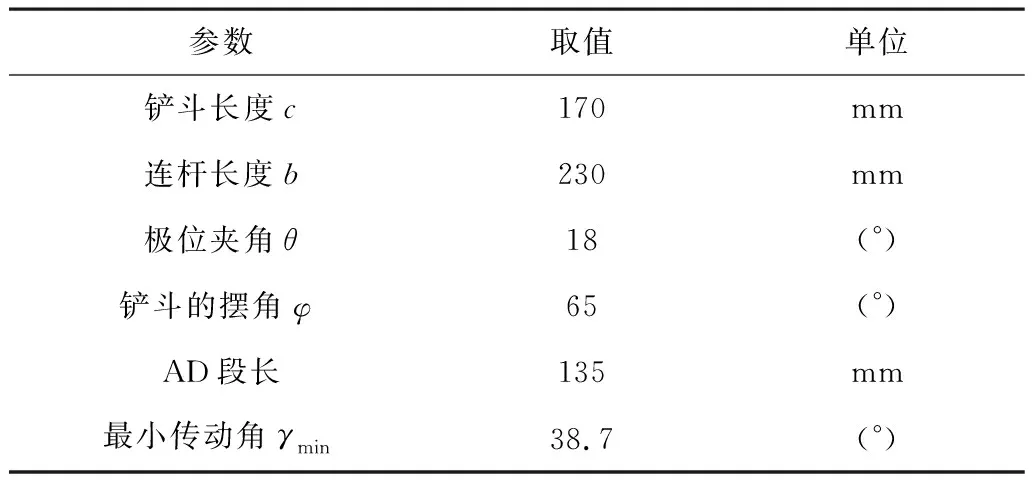

受機構自身尺寸和攤鋪機料箱參數限制,計算確定的設計參數如表2所示。

圖4 鏟料機構運動簡圖

參數取值單位鏟斗長度c170mm連桿長度b230mm極位夾角θ18(°)鏟斗的擺角φ65(°)AD段長135mm最小傳動角γmin38.7(°)

將已知參數帶入式(1)可得,曲柄長度55mm。

2.1.3 ADAMS仿真優化

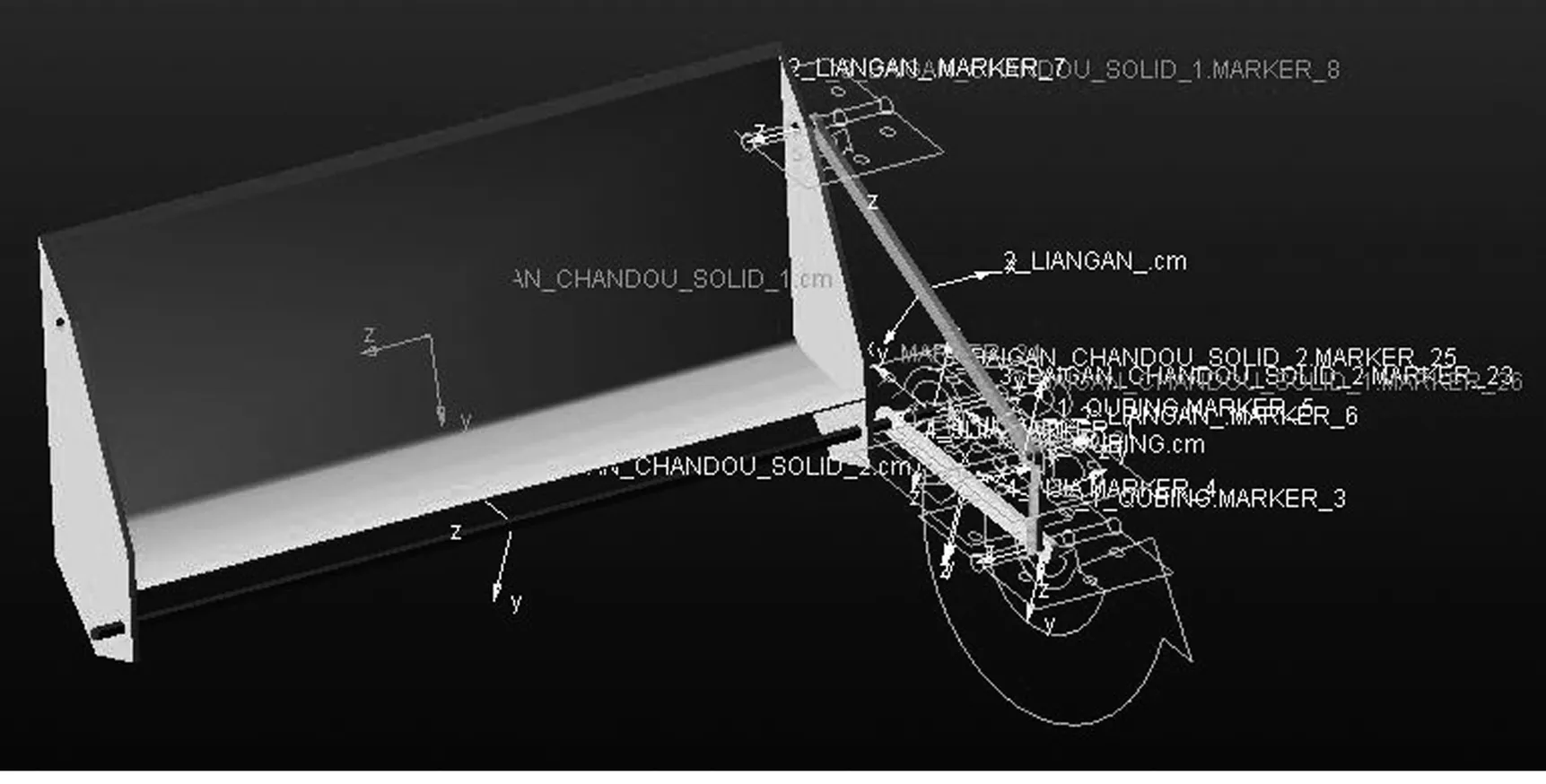

為了獲得鏟料機構作業時電機的最大轉矩,將鏟斗機構的Pro/E三維模型導入ADAMS中,對模型添加約束及定義質量等屬性。賦予動力桿,模擬電機勻速驅動作業情況,并定義鏟斗內負載質量2kg,建立的模型如圖5所示。

圖5 添加約束和驅動的ADAMS模型

2.1.4 仿真結果分析

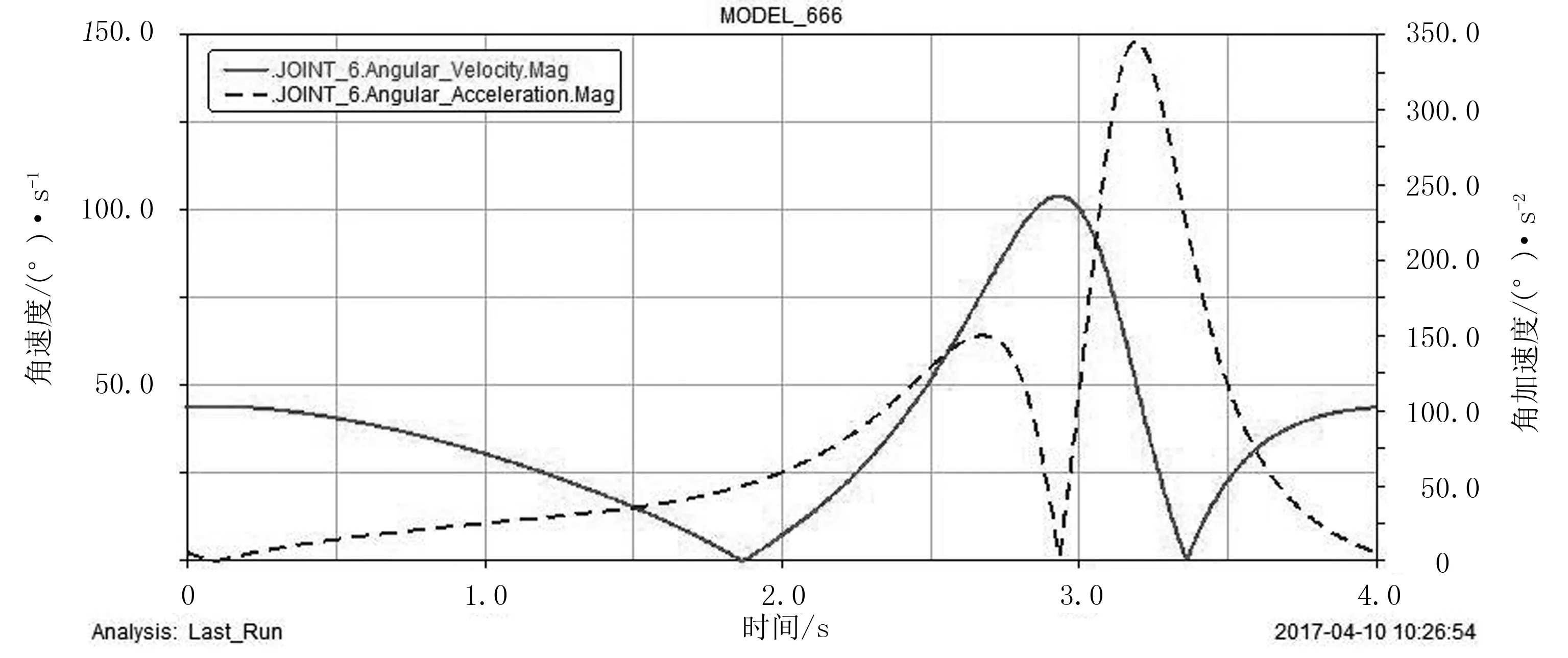

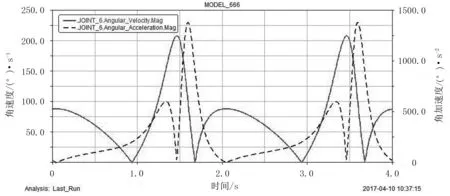

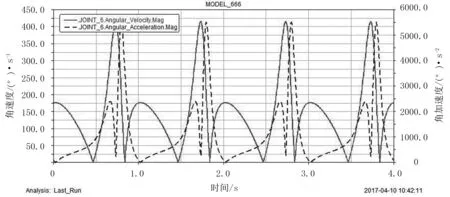

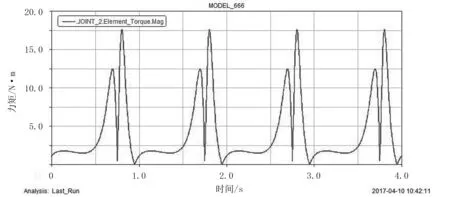

對動力桿設置3個轉速ω級別:90、180、360(°)/s,仿真時間皆為4s,步數為500,觀察比較3個參數下運動規律的差別,獲得鏟斗的運行速度和主動桿的電機力矩曲線(見圖6),并比較鏟斗運動規律的差別[11]。

如圖6所示:當主動桿(曲柄)機構勻速轉動時,鏟料機構的鏟斗速度、角速度、角加速度均呈周期性非勻速的運動規律,隨轉速變大鏟料機構的非工作行程時間變短,鏟斗內基質獲得的離心速度增大,這由曲柄擺桿機構的急回特性決定;當曲柄轉速ω為90、180、360(°)/s時,鏟斗質心可獲得的最大瞬時角速度分別為103、206、413(°)/s;角加速度分別為148、226、413(°)/s2。由圖6(d)可得:主動桿電機的力矩必須大于17.6N·m時才能保證鏟料機構順利完成自動上料作業。

3 樣機開發與性能試驗

3.1 樣機開發

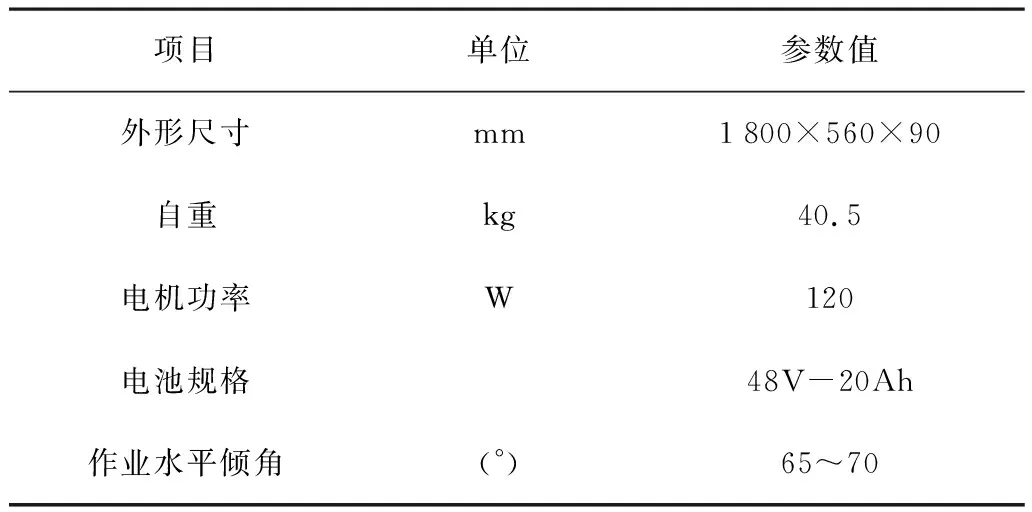

根據理論設計結果,成功開發了基質自動上料機,如圖7所示。為使料堆裝箱機能滿足不同的箱體的上料需要,可調節連桿長度使鏟斗的擺角范圍約在35°~45°間可選,同時可調節調速器的刻度旋鈕,調節設備的上料效率。設備選用48V直流電源驅動。表3為樣機的主要技術參數。

(a) 90(°)/s時鏟斗動態的角速度、角加速度

(b) 180(°)/s時鏟斗動態的角速度及角加速度

(c) 360(°)/s時鏟斗動態的角速度和角加速度

(d) 360(°)/s時主動桿電機力矩曲線

圖7 上料機實物圖

項目單位參數值外形尺寸mm1800×560×90自重kg40.5電機功率W120電池規格48V-20Ah作業水平傾角(°)65~70

3.2 性能試驗

3.2.1試驗設備與方法

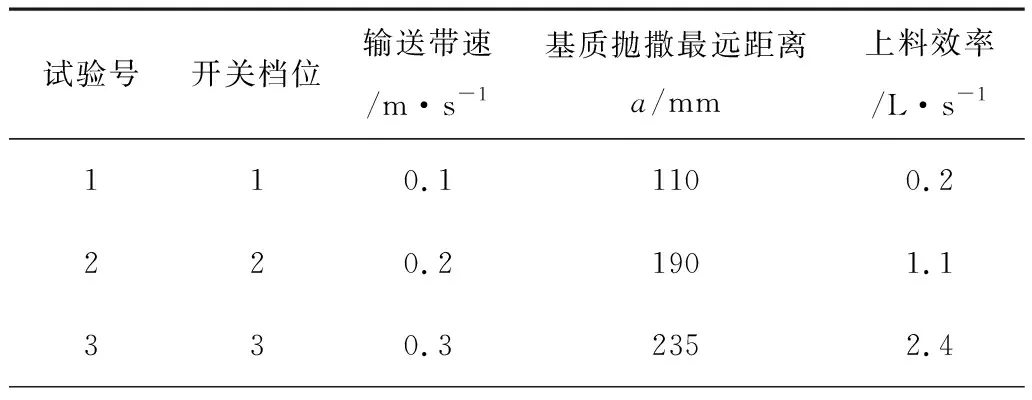

為了考察設備鏟料機構自動上料效果,以及不同帶速下基質裝箱效率。試驗材料取草炭、珍珠巖、蛭石按3∶1∶1配比在室內均勻混合完成的基質。試驗用皮尺精度為0.1mm;量筒精度為50mL;秒表精度為0.01s。

將上料機移動到基質堆旁,把基質攤鋪機移動到對應工位,將上料機接入48V電源插口,調節調速器旋鈕開關,使機構開始空載作業;通過單位時間傳輸帶前進距離,測出該轉速下的帶速,并標記該速度下旋鈕開關的角度位置;多次試驗后,將旋鈕開關0~6檔,分別對應著0、0.1、0.2、0.3、0.4、0.5、0.6m/s的帶速度。

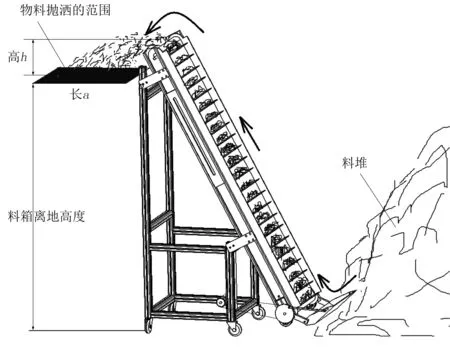

如圖8所示:在料箱上方布置一平板,用于收集基質,將開關調至2檔位,開始上料試驗;待設備上端有物料拋出時開始計時,10s后關閉上料機,測量并記錄平板上的基質量和基質拋灑的最遠距離,開關調至3、4、5不同檔位,分別進行自動上料試驗;觀察、記錄不同速度下刮板帶上基質的堆積狀態、相鄰刮板間基質量及入箱前的拋撒狀態,以上參數各重復試驗3次,取其平均值。

圖8 上料試驗原理圖

3.2.2 結果與分析

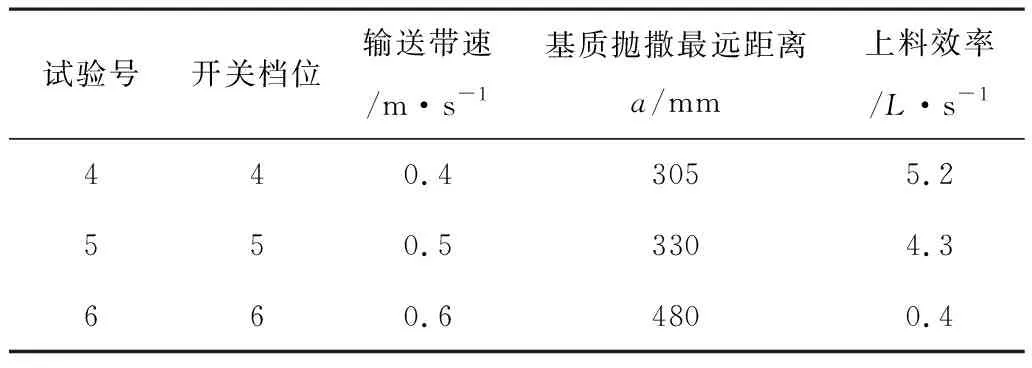

經過6次測量試驗,確定了旋鈕開關6種不同的檔位速度下時,所對應的上料效率及基質入箱前的拋撒范圍。試驗數據如表4所示。

表4 上料試驗結果

續表4

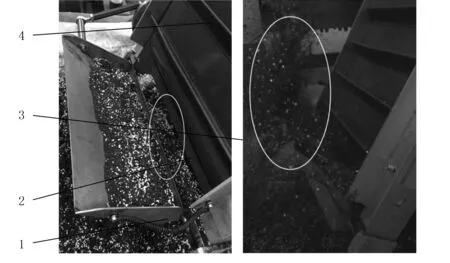

1)試驗結果表明:基質自動上料機在檔位2~6時能夠順利將地面基質鏟運并拋灑至輸送帶上,鏟料機構動作順暢,無卡頓、顫抖等現象發生,如圖9所示。

(a) 鏟斗取料 (b) 向帶拋撒 (c) 輸送-裝箱

2)試驗發現:在檔位1工況下,由于電機轉速較慢,此時鏟斗的擺動頻率較低,導致鏟斗內大部分基質因不能獲得足夠的離心力由鏟斗和輸送帶間的縫隙泄露[見圖10(a)];在檔位6下,又由于此時鏟斗擺動頻率特別快,導致鏟斗內部分基質因離心力被甩飛出,較少基質落入輸送帶上,如圖10(b)所示。

(a) 轉速太慢 (b) 轉速太快

3)在0.1~0.6m/s帶速下,經裝箱機構輸送帶頂端拋射的基質都能夠裝進攤鋪機的料箱內。基質自動裝箱機的裝填效率隨速度增加呈先增長后下降的趨勢:帶速為0.4m/s時,裝箱效率最大,值約為5.2L/s;帶速小于0.1m/s或大于0.6m/s時,基質裝箱效率小于1L/s;

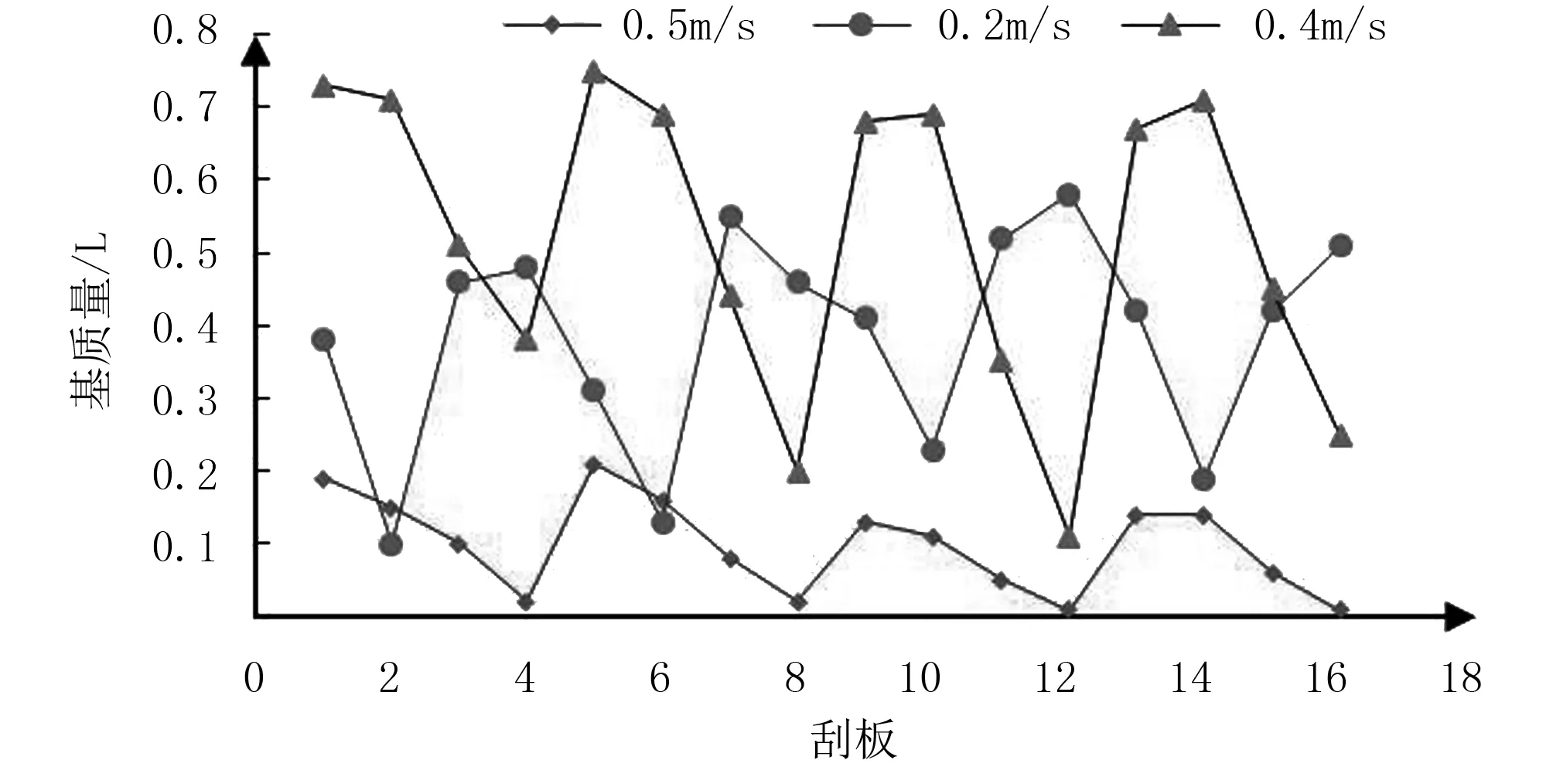

4)轉速一定時,PVC刮板帶上相鄰刮板間的基質量變化規律如圖11所示。其呈周期性上升或下降,這主要由于鏟斗的周期性擺動導致。

(a) 試驗圖

(b) 相鄰刮板間基質量變化趨勢

4 結論

1)根據攤鋪機規格和上料作業要求,設計開發了機型小巧、使用方便、適應性強的基質自動上料機, 解

決了無土栽培基質自動上料作業難題。

2)提出了曲柄擺桿式鏟料機構,并實現了參數優化定型,能滿足基質的自動上料作業需要。

3)性能試驗表明:該機實現了基質取料、拋灑、輸送和裝箱的協調動作,具有5.2L/s的基質上料效率。

4)研究只對栽培基質、麥堆開展了上料試驗,對于肥料、糞堆等農業散體物料堆該機同樣適用。