船舶建造過(guò)程中平面分段精度控制工藝研究

陸永勝,欒 婷

(揚(yáng)州中遠(yuǎn)海運(yùn)重工有限公司,江蘇 揚(yáng)州225211)

0 引言

近年來(lái),因金融危機(jī)影響,造船形勢(shì)持續(xù)低迷。船東因資金鏈難以支撐而以船舶質(zhì)量問(wèn)題為借口棄船、壓低船價(jià)的現(xiàn)象時(shí)有發(fā)生,所以提高船舶建造質(zhì)量可以有效緩解船東以船舶質(zhì)量問(wèn)題為借口棄船、壓低船價(jià)的現(xiàn)狀。造船精度管理技術(shù)直接影響船舶的建造質(zhì)量和建造效率,因此,開(kāi)展船舶建造精度管理勢(shì)在必行。

造船精度管理的發(fā)展階段如下:第一階段,采用卷尺、線錘進(jìn)行分段精度測(cè)量。該階段的精度控制主要依靠現(xiàn)場(chǎng)精度人員的經(jīng)驗(yàn)積累;第二階段,運(yùn)用全站儀以及PDA(掌上電腦)進(jìn)行測(cè)量。該階段測(cè)量的數(shù)據(jù)可以傳輸?shù)接?jì)算機(jī)上進(jìn)行數(shù)據(jù)分析,分析后精度人員可以通過(guò)AutoCAD或者辦公軟件編制測(cè)量表和報(bào)告書(shū);第三階段,精度管理體系流程建立。該階段能夠?qū)崿F(xiàn)精度分析軟件與船舶設(shè)計(jì)三維軟件(如Tribon等)的無(wú)縫連接,從而實(shí)現(xiàn)對(duì)分段形態(tài)數(shù)據(jù)的自動(dòng)分析計(jì)算,并生成測(cè)量表和報(bào)告書(shū)[1]。目前國(guó)外主流造船企業(yè)的精度管理已進(jìn)入第三階段,而國(guó)內(nèi)大部分造船企業(yè)仍處于第一階段,小部分造船企業(yè)處于第二階段。

船舶的中間部分一般接近平行,被稱為平行中體。在船舶結(jié)構(gòu)中,平行中體占全船比例較大,由此可見(jiàn),船舶建造過(guò)程中,平面分段所占比重較大。因此,提高平面分段的精度控制工藝是提高船舶建造效率、縮短船舶建造周期的重要途徑,對(duì)船舶建造精度控制工藝研究有著重要意義。

1 平面分段概述

在以中間產(chǎn)品為導(dǎo)向的現(xiàn)代造船模式下,分段是船舶建造過(guò)程中最基本的中間產(chǎn)品。分段結(jié)構(gòu)復(fù)雜,一些分段外型平直或接近平直,稱為平面分段,反之,分段外型曲度較大的則稱為曲面分段[2]。

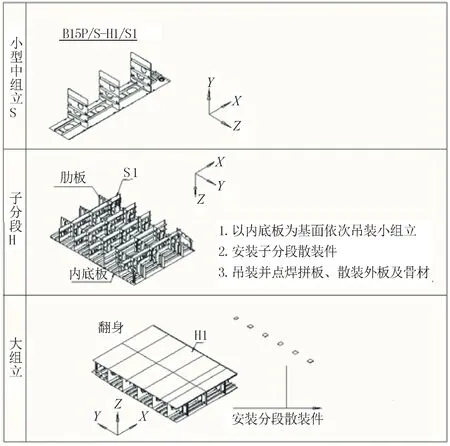

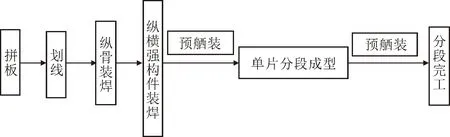

平面分段有很多,例如雙層底分段、甲板分段、雙舷側(cè)分段等。平面分段先經(jīng)過(guò)分段流水線(拼板裝配焊接工位、縱骨裝配焊接工位、小組裝配焊接工位、中組焊接裝配工位),最后在平臺(tái)中心翻身大組。典型雙層底分段的裝配流程如圖1所示。圖中,第一行為分段散裝件S1的部件組成,圖中第二、三行為B15P分段的裝配流程。首先以內(nèi)底板為基面依次吊裝小組立肋板;其次安裝分段散裝件S1;然后吊裝并點(diǎn)焊拼板、散裝外板及骨材;最后安裝分段散裝件,形成完整的雙層底分段。

2 平面分段建造精度控制內(nèi)容及補(bǔ)償量計(jì)算

2.1 平面分段建造控制內(nèi)容

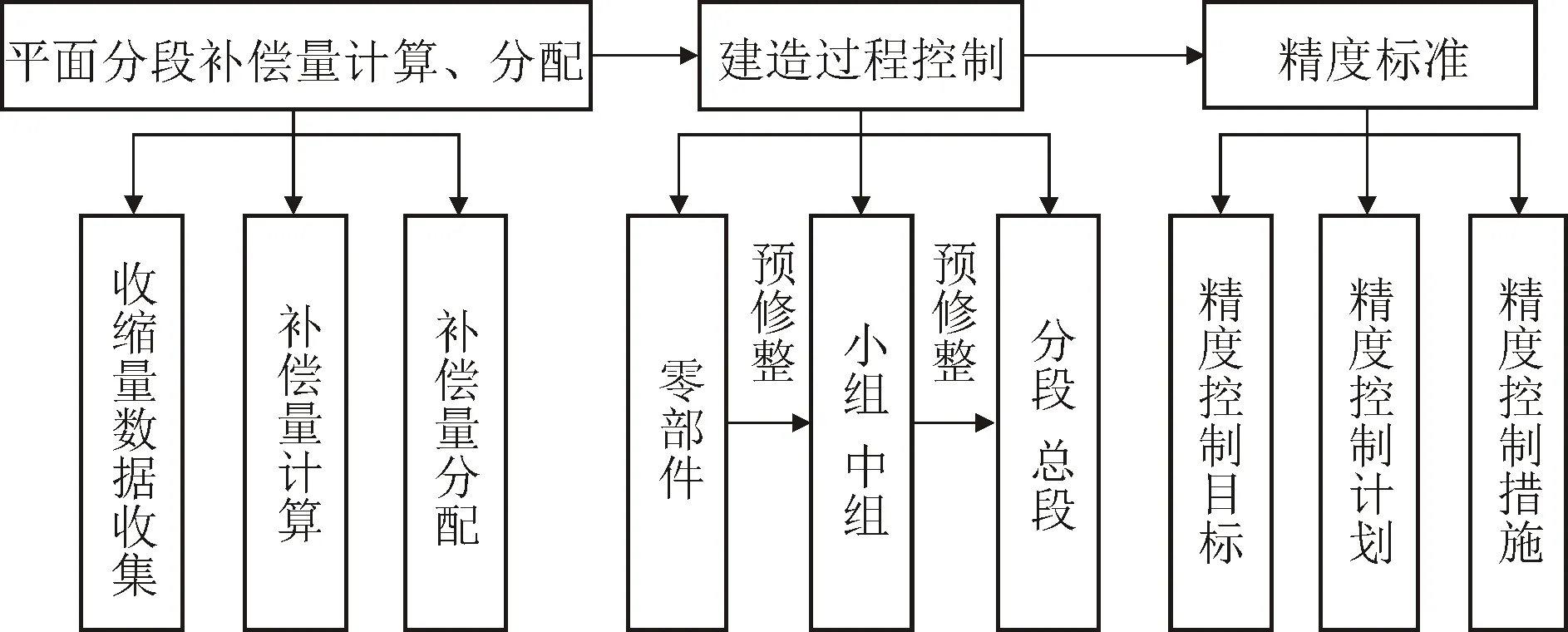

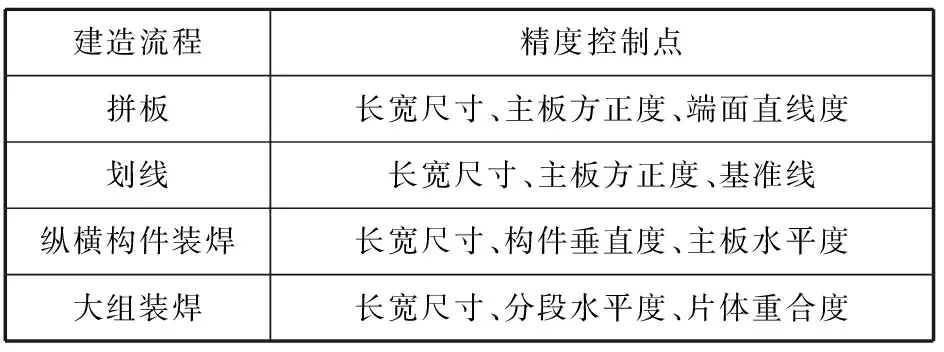

平面分段建造精度控制的內(nèi)容可分為:平面分段建造各個(gè)工序的補(bǔ)償量計(jì)算與分配、平面分段建造過(guò)程控制、平面分段精度標(biāo)準(zhǔn)的制定,具體內(nèi)容如圖2所示。通過(guò)長(zhǎng)期的數(shù)據(jù)統(tǒng)計(jì),分析出不同建造條件下的補(bǔ)償量,并將該補(bǔ)償量分配到平面分段建造的每道工序,從而實(shí)現(xiàn)用補(bǔ)償量代替余量的理想狀態(tài)。建造過(guò)程控制是指在實(shí)際制造過(guò)程的每道工序中都采取有效的精度控制手段,確保不滿足精度要求的變形量在進(jìn)入下道工序前去除。造船企業(yè)精度標(biāo)準(zhǔn)是基于行業(yè)標(biāo)準(zhǔn),并結(jié)合造船企業(yè)設(shè)施條件、工藝技術(shù)水平、實(shí)際生產(chǎn)特點(diǎn)而制定的。精度標(biāo)準(zhǔn)的制定是造船企業(yè)造船精度管理的最終目的,一般從技術(shù)和管理兩個(gè)方面來(lái)制定。技術(shù)方面包括編制產(chǎn)品技術(shù)文件和編制施工工藝文件等,管理方面包括編制作業(yè)標(biāo)準(zhǔn)、編制精度控制檢測(cè)表和建立精度控制點(diǎn)。

圖1 雙層底分段制作流程

圖2 平面分段建造的精度控制

2.2 平面分段建造過(guò)程補(bǔ)償量的分配與計(jì)算

在船舶建造過(guò)程中,焊接構(gòu)件在焊接過(guò)程中會(huì)產(chǎn)生焊接變形,焊接收縮變形是船舶建造過(guò)程中影響構(gòu)件變形的主要因素。因此,為滿足船體完工后,理想精度要求的無(wú)余量狀態(tài),需要在零部件加工、裝配、焊接、火工矯正等各道工序增加補(bǔ)償量。

(1)船臺(tái)合攏階段

船臺(tái)合攏階段是船體分段建造的最后一道工序,該階段補(bǔ)償僅針對(duì)船臺(tái)合攏過(guò)程中的收縮。該階段補(bǔ)償量的加放為:

C船臺(tái)合攏補(bǔ)償=c7

(2)總段裝配階段

總段裝配階段補(bǔ)償量除了包含總段裝配階段的縱向和橫向補(bǔ)償c6,還包含后一道工序(船臺(tái)合攏)階段的補(bǔ)償要求c7。因此,該階段補(bǔ)償量的加放為:

C總段裝配補(bǔ)償=c6+c7

(3)分段組立裝配階段

分段裝配階段補(bǔ)償量除了包含分段裝配階段的縱向和橫向補(bǔ)償c5,還包含后兩道工序(總段裝配和船臺(tái)合攏)階段的補(bǔ)償要求c6+c7。因此,該階段補(bǔ)償量的加放為:

C分段裝配補(bǔ)償=c5+c6+c7

(4)小組階段

組件裝配階段補(bǔ)償量除了包含組件裝配階段的縱向和橫向補(bǔ)償c4,還包含后面三道工序(分段裝配、總段裝配和船臺(tái)合攏)階段的補(bǔ)償要求c5+c6+c7。因此,該階段補(bǔ)償量的加放為:

C組件裝配補(bǔ)償=c4+c5+c6+c7

(5)部件裝配

和組件裝配一樣,部件裝配階段補(bǔ)償量除了包含部件裝配階段的縱向和橫向補(bǔ)償c3,還包含后面四道工序(組件裝配、分段裝配、總段裝配和船臺(tái)合攏)階段的補(bǔ)償要求c4+c5+c6+c7。因此,該階段補(bǔ)償量的加放為:

C部件裝配補(bǔ)償=c3+c4+c5+c6+c7

(6)零件加工和裝配

零件是構(gòu)成船體分段的最小單元,因此,在零件加工、裝配過(guò)程中,除了考慮零件加工、裝配的縱向和橫向補(bǔ)償a1+a2,還需要考慮后續(xù)所有工序的補(bǔ)償要求。因此,該階段補(bǔ)償量的加放為:

C零件加工裝配補(bǔ)償=c1+c2+c3+c4+c5+c6+c7

分段組立裝配階段的收縮補(bǔ)償量主要是內(nèi)構(gòu)件橫向和縱向收縮補(bǔ)償。對(duì)于平面分段的縱橫構(gòu)件,縱向構(gòu)件主要分強(qiáng)縱桁材和縱骨材,縱骨一般為球扁鋼、T型材等型材,橫向構(gòu)件一般為肋骨框架。假定每根強(qiáng)縱桁材的焊接收縮量為a,每根縱骨的焊接收縮量為b,每個(gè)肋骨框架的收縮量為c。

分段組立階段的橫向收縮量D5:

式中:M為強(qiáng)縱桁材根數(shù);N為縱骨根數(shù)。

分段組立階段的縱向收縮量D6:

(7)有些招標(biāo)不符合法定程序,從發(fā)標(biāo)書(shū)至開(kāi)標(biāo)時(shí)間少于 20天,更有甚者中間還有可能對(duì)某些內(nèi)容進(jìn)行變動(dòng),讓投標(biāo)單位叫苦不迭;

而對(duì)于組立階段縱向構(gòu)件的收縮,可以看做連續(xù)的過(guò)程,即可將強(qiáng)縱桁材和縱骨的焊接收縮看作相同構(gòu)件的收縮。假設(shè)其平均的收縮為d,則有以下等式:

則組立階段的橫向收縮D5:

D5=(M+N)d

而上述的焊接收縮a、b、c均取現(xiàn)場(chǎng)測(cè)量的平均值,其存在波動(dòng)偏差。假設(shè)其波動(dòng)偏差分別為Δa、Δb、Δc,則其收縮波動(dòng)范圍分別為(a-Δa、a+Δa)、(b-Δb、b+Δb)、(c-Δc、c+Δc),其中,焊接收縮a、b可轉(zhuǎn)變?yōu)?d-Δd、d+Δd)。對(duì)這些波動(dòng)范圍取較大值,可得出最終的組立階段補(bǔ)償量C5。

橫向收縮量C5計(jì)算如下:

C5=D5+(M+N)Δd

=(M+N)(d+Δd)

縱向補(bǔ)償量C6計(jì)算如下:

以上所論述的船體建造全過(guò)程補(bǔ)償量及所推算的組立裝配階段的補(bǔ)償為理論情況下的補(bǔ)償量,在現(xiàn)場(chǎng)實(shí)際生產(chǎn)情況中還應(yīng)根據(jù)實(shí)際情況考慮建造誤差、前后道累計(jì)誤差等因素所引起的尺寸偏差造成補(bǔ)償量不足問(wèn)題,需要大量的現(xiàn)場(chǎng)測(cè)量統(tǒng)計(jì)數(shù)據(jù)作為支撐。

3 平面分段建造過(guò)程精度控制工藝研究

3.1 平面分段建造流程及其精度控制點(diǎn)

平面分段主要經(jīng)歷中組立和大組立的過(guò)程,對(duì)于單片體分段,僅經(jīng)歷中組立過(guò)程;對(duì)于多片體分段,各個(gè)片體組裝大組后形成分段。中組立的建造流程主要是將縱橫構(gòu)件裝焊在主板上,大組立的建造流程主要是中組立片體相互組裝焊接。單片體分段的建造流程(中組立)如圖3所示。

圖3 單片分段中組立建造流程示意圖

平面分段建造過(guò)程中的精度控制點(diǎn)見(jiàn)表1。

表1 精度控制點(diǎn)

表1的精度控制點(diǎn)、各個(gè)階段均須對(duì)長(zhǎng)寬尺寸進(jìn)行控制。在主板拼板階段,還須對(duì)主板的方正度和主板的端面直線度進(jìn)行控制;劃線階段主要控制劃線的精度及基準(zhǔn)線的施工;縱橫構(gòu)件裝焊階段主要對(duì)構(gòu)件安裝的精度和主板水平進(jìn)行管理;大組裝焊階段主要對(duì)片段之間的重合度和分段水平度進(jìn)行管理。各個(gè)階段所測(cè)量管理的長(zhǎng)寬尺寸,可進(jìn)行累積統(tǒng)計(jì),進(jìn)而測(cè)算出本組立階段的精確收縮值和波動(dòng)偏差。

3.2 平面分段建造過(guò)程精度控制工藝

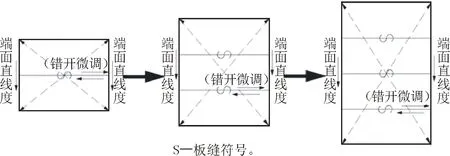

在主板拼板過(guò)程中,拼板的正方度和端面直線度是精度管理的重點(diǎn),其直接關(guān)系到分段重合度及其最終搭載時(shí)合攏口的對(duì)接精度。在每一個(gè)拼縫拼接時(shí),都對(duì)其對(duì)角線進(jìn)行測(cè)量核對(duì)。當(dāng)超出精度標(biāo)準(zhǔn)時(shí),對(duì)拼縫進(jìn)行縱向微調(diào),這樣在主板整體拼接完成后,其方正度和端面直線度均可保證。正確的拼板過(guò)程精度控制工藝示意圖如圖4所示。

圖4 拼板精度控制工藝示意圖

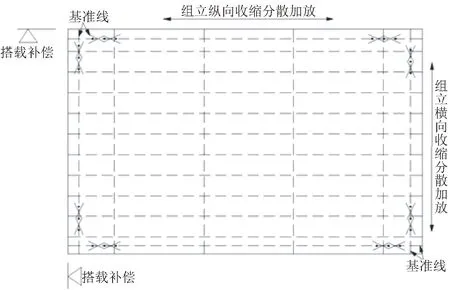

劃線階段主要根據(jù)拼板的精度狀況,對(duì)縱橫內(nèi)構(gòu)件進(jìn)行劃線,并劃制基準(zhǔn)線用于后道的對(duì)接。其中劃線應(yīng)注意區(qū)分組立階段和搭載階段的收縮補(bǔ)償。組立階段的補(bǔ)償分散加放在縱橫內(nèi)構(gòu)件上,而搭載階段的收縮補(bǔ)償則根據(jù)圖紙補(bǔ)償量加放方位進(jìn)行加放,例如雙層底加放在艉部和舷側(cè)部位。其中基準(zhǔn)線所形成的的封閉區(qū)間方正度需得到保證,與內(nèi)構(gòu)件劃線相一致。劃線補(bǔ)償加放及基準(zhǔn)線施工示意圖如圖5所示。

圖5 劃線補(bǔ)償加放及基準(zhǔn)線劃制示意圖

中組階段的內(nèi)構(gòu)件裝焊主要保證其按線裝配的精度、裝配垂直度及焊接前后的片體水平。對(duì)于構(gòu)件間存在垂向?qū)雍缚p的結(jié)構(gòu),其焊接后會(huì)引起主板水平上翹,應(yīng)在焊接前對(duì)主板加放相應(yīng)的反變形,以保證片體焊后到達(dá)水平良好的狀況。

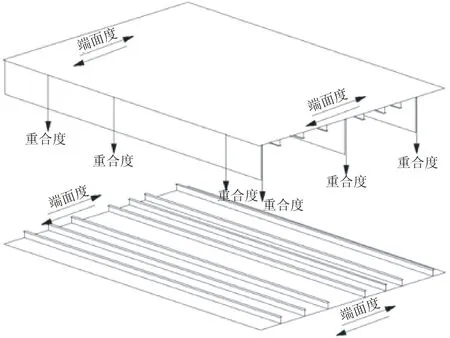

大組階段的裝焊精度控制主要管理片體與片體間的組裝精度、重合度、端面度、水平度等精度管理點(diǎn)。一方面其重合度、端面度精度的好壞,受前道拼板精度影響較大,在前道拼板方正度不良時(shí),則分段的重合度很難達(dá)到良好狀況,因此應(yīng)注重管理前后道全流程的過(guò)程精度管理。大組階段重合度及端面度管理示意圖如圖6所示。

圖6 大組重合度及端面度精度管理示意圖

平面分段組立階段的精度控制點(diǎn)主要集中在尺寸、方正度、端面度和重合度上。從上述分析的精度控制工藝流程上可看出,前道拼板劃線的主板尺寸、對(duì)角線偏差、方正度和端面度是分段組立階段的重要精度控制點(diǎn)。

3.3 基于精度控制的平面分段尺寸鏈精度分析

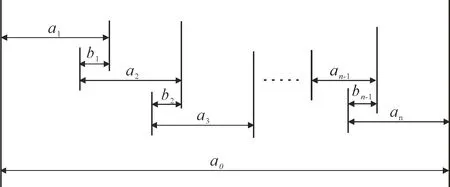

尺寸鏈?zhǔn)且唤M封閉的尺寸組,它是將相互之間存在聯(lián)系的尺寸,按照一定順序前后相接排列而成的。在機(jī)械領(lǐng)域應(yīng)用較為廣泛,是分析裝配精度公差的重要工具。對(duì)于平面分段由基準(zhǔn)線內(nèi)所構(gòu)成的尺寸組,也可以組成相應(yīng)的封閉尺寸鏈。一種平面分段尺寸鏈(以寬度方向?yàn)槔?如圖7所示。

圖7 平面分段主板寬度方向的基準(zhǔn)線尺寸鏈簡(jiǎn)化圖

在圖7尺寸鏈中:封閉環(huán)a0為兩端基準(zhǔn)線間的總尺寸;增環(huán)an為構(gòu)件間的劃線間距尺寸。對(duì)船舶縱骨而言,a1,a2,a3,…,an表示縱骨之間的間距。減環(huán)bn為縱向構(gòu)件的橫向分散收縮。對(duì)船舶縱骨而言,b1,b2,b3,…,bn-1為每根縱骨的橫向收縮。則封閉環(huán)a0的尺寸為:

在該尺寸鏈中,基準(zhǔn)線封閉環(huán)的最終尺寸精度由各個(gè)組成環(huán)的精度來(lái)決定,其減環(huán)的橫向分散收縮主要取決于焊接方式、水平和參數(shù)等因素,而增環(huán)尺寸取決于劃線的精度。

采用概率法計(jì)算該尺寸鏈。根據(jù)中心極限定理,當(dāng)組成環(huán)較多時(shí),無(wú)論組成環(huán)是否為正態(tài)分布,其封閉環(huán)都非常接近正態(tài)分布,兩個(gè)端部的概率很小,概率法只用截取中間最大的那一部分來(lái)計(jì)算。

則封閉環(huán)a0的數(shù)學(xué)期望為:

封閉環(huán)的a0的統(tǒng)計(jì)公差為:

式中:Ta0為封閉環(huán)的統(tǒng)計(jì)公差;K0為封閉環(huán)的相對(duì)封閉系數(shù),可取1;Ki為組成環(huán)的相對(duì)分布系數(shù);Ti為組成環(huán)的尺寸公差值。

則封閉環(huán)概率法求解的極大值和極小值為:

用概率求解尺寸鏈的計(jì)算方法非常有效。依據(jù)尺寸鏈的計(jì)算精度可以確定施工基準(zhǔn)線,并累積前后數(shù)據(jù),形成整船的尺寸鏈精度尺寸。基于概率的尺寸數(shù)據(jù)分析可用于全船尺寸精度的改進(jìn)。

4 結(jié)語(yǔ)

本文對(duì)平面分段建造過(guò)程的精度控制工藝開(kāi)展研究,并對(duì)全船和組立階段的補(bǔ)償收縮進(jìn)行了詳細(xì)的闡述和計(jì)算公式推導(dǎo),在組立補(bǔ)償收縮推導(dǎo)的基礎(chǔ)上對(duì)其尺寸鏈精度進(jìn)行了分析,由于缺乏相應(yīng)實(shí)測(cè)數(shù)據(jù),未能進(jìn)行實(shí)例計(jì)算。本文對(duì)造船企業(yè)縮短造船周期和提高造船效率有著一定的指導(dǎo)意義。同時(shí),造船企業(yè)也應(yīng)該根據(jù)現(xiàn)場(chǎng)的施工條件和實(shí)際情況,總結(jié)出適合本企業(yè)的精度控制工藝,以提高船舶建造水平。