文昌13-1/2油田液化石油氣工藝優化與實踐

卞超峰

(中海石油(中國)有限公司湛江分公司,廣東湛江 524000)

1 LPG回收系統流程簡介

文昌13-1/2油田LPG回收系統的原料氣主要來自原油、燃氣處理系統的火炬放空氣體,原料氣經兩臺兩級螺桿壓縮機壓縮至1200kPa后,經冷卻后進入常溫分離器進行油、氣、水三相分離,分離后的氣體則經過分子篩脫水、干氣過濾器過濾后分為三路,少部分氣體用于分子篩的再生,另兩路氣體進入下游吸收單元。

其中一部分氣體進入氣/氣換熱器與來自吸收單元冷分離器的殘余氣體進行換熱,換熱后被冷卻至-17.1℃,而大部分氣體則進入吸收塔塔底重沸器與吸收塔的塔底產品進行換熱,換熱后被冷卻至17.6℃,這兩路氣體匯合后進入丙烷蒸發冷卻器(初級制冷)進行冷卻,冷卻至-6.7℃后自吸收塔的中部位置進入吸收塔。在吸收塔內,塔底液體被換熱氣加熱至26.7℃,塔頂氣體則進入丙烷蒸發冷凝器(低溫制冷)進行冷卻,溫度由-18.5℃冷卻至-32.8℃后進入冷分離器分離。絕大部分C3輕質組分析出,經過冷分離器分離出的殘余氣體(主要組分為:甲烷、乙烷),經過氣/氣換熱器,與一部分來自干氣過濾器的氣體進行換熱,溫度由-32.8℃加熱至30.8℃后,一部分放空到火炬燃燒,一部分則供給主機、鍋爐用戶。經冷分離器分離出的溫度較低的輕烴重新打回至吸收塔上部,與塔內揮發的氣相形成逆向傳熱傳質。

來自吸收塔以及熱分離器的液態烴進入脫丁烷塔中部閃蒸,在塔中部閃蒸出的氣體,從塔的上精餾柱自下而上運動,并與脫丁烷回流儲罐打回的液相回流進行傳質傳熱,其中,重組分被冷凝下來,輕組分則變得更純。從塔頂出來的氣體經過脫丁烷回流冷凝器凝析成液態烴,液態烴進入脫丁烷回流儲罐后,部分液烴通過脫丁烷回流泵自上部打回脫丁烷塔控制塔頂溫度,其余則全部打至液化石油氣儲罐。在脫丁烷塔中部閃蒸出來的液相以及回流液態烴自上而下移動過程中,與脫丁烷重沸器蒸出的氣相進行傳熱傳質,其中輕組分不斷被蒸發,重組分則變得更純,下至塔底。下至塔底的液體進入脫丁烷重沸器,在重沸器內,溫度由141.3℃加熱至147.2℃,部分液體被氣化,作為塔底氣相回流。塔底輕質油則經過冷卻后回至原油總管。

2 LPG產品中C2組分高的原因及處理措施分析

2.1 流程優化與分析

2.1.1 增加脫丁烷塔回流儲罐至常溫分離器氣相管線:LPG投產過程前,發現原料氣比設計時更“重”,使得常溫分離器液烴產量增加,同時C1、C2等輕質組分的含量也有所增加。脫丁烷塔中輕質組分增加會造成塔壓升高,若不采取相應措施,將使大量LPG中C3、C4組分在塔頂被放空進入放空總管。因此,在投產過程中增加了從脫丁烷塔回流儲罐至常溫分離器的氣相管線,使多余脫丁烷塔回流儲罐氣相中C2組分(攜帶部分C3、C4組分)及時引至常溫分離器重新處理,這樣做可以保證脫丁烷塔塔壓正常,又可以避免C3、C4組分因為泄壓至放空系統而跑損。同時通過將脫丁烷塔重沸器出口溫度由設計的147℃提升至157℃,大大提高了系統的LPG回收率。

2.1.2 吸收制冷單元工藝優化調整:LPG回收系統設計日處理量為 6×104~18×104m3/d,隨著油田伴生氣量逐漸減少,到2015年,進入回收系統的氣量約為6×104m3/d,工藝設備已達最低處理量、殘余氣量的相應減少等問題嚴重影響系統的穩定運行。由于來料氣量不足,在系統運行時未投用低溫級丙烷壓縮機,這樣在吸收塔塔底重沸器的加熱作用下,將會造成吸收塔塔頂放空氣因為沒有低溫液烴回流冷卻,塔頂產品中C3組分大幅增加,塔底液烴C3組分相應減少,造成LPG產量損失。

因此,油田隨后停用吸收塔底重沸器降低吸收塔溫度,降低了吸收塔中C3組分的跑損量,從而提高了LPG回收率。但在吸收塔塔底溫度降低后,塔底液烴內將含有更多的C2組分,當液烴進入下游脫丁烷單元時,會引起脫丁烷塔壓力高、液化氣產品中C2較高。

2.1.3 燃氣系統液烴排放至常溫分離器:燃氣系統中燃氣壓縮機將一級分離器伴生氣及部分LPG系統殘余氣從450kPa壓縮至2000kPa后供給主發電機使用。燃氣被壓縮冷卻后,含較多C3組分的液烴(由于液化氣的溶解作用而含有部分C2組分)在后滌氣罐底部沉降下來,油田通過工藝管線將這部分液烴排放至LPG中壓系統(常溫分離器),這部分液烴、濕氣進入常溫分離器后,沉降下來的液烴被液烴輸送泵輸送至脫丁烷塔;部分氣態組分則隨原料氣一起進入了下游吸收制冷、精餾單元。LPG產量增加的同時,產品中的C2組分也隨之升高。

2.1.4 回收系統中脫C2效果分析:初始設計為了提高系統C3回收率,從而導致脫C2能力較差;后將脫丁烷塔回流儲罐氣相引至常溫分離器以提高脫C2能力,并使產量提高了1/3。由于停用吸收塔底重沸器降低吸收塔溫度后,吸收塔也就失去了脫除C2的作用。因此,LPG中的C2只能由脫丁烷塔回流儲罐至常溫分離器氣相管線部分脫除,在正常操作參數下,此管線脫除C2能力有限。

2.2 流程優化措施分析

(1)回流罐是LPG產品出裝置前的最后一個分離設備,提高其操作溫度,可增加輕質組分飽和蒸汽壓,利于C2等輕組分的逸出,降低LPG產品的乙烷含量;(2)提高其塔底操作溫度,可使進入脫丁烷塔的物料中輕組分含量降低,但會使C3回收率下降;(3)通過增加回流量,可使脫丁烷塔內傳質更為充分,有利于對C3組分的吸收,從而降低塔頂產品中的C5組分;(4)降低塔底溫度,可降低飽和蒸汽壓,限制塔底產品中重質組分向塔頂的輸運,降低LPG中的C5含量;(5)提高進入吸收塔物料溫度,調整思路與2.1.2一致;(6)提高常溫分離器溫度,調整思路與2.1.2一致類似,提高其操作溫度,利于輕組分的逸出,降低進入脫丁烷塔液相中乙烷含量。

3 建模分析

3.1 模型計算

根據2.2的分析,確定將脫丁烷塔塔頂冷凝溫度、脫丁烷塔底溫度、脫丁烷塔回流量、入吸收塔物料溫度、吸收塔塔底溫度、常溫分離器溫度分別作為自變量進行敏感性分析。關注應變量有:液化氣中乙烷和戊烷含量、吸收塔閃蒸氣量以及LPG產量。

根據實際運行工況,利用模型進行仿真計算,計算結果為:吸收塔底溫度(16℃)、LPG中乙烷含量(7.6%)、常分出口溫度(38℃)、LPG 中異戊烷含量(2.5%)、脫丁烷塔頂回流量(1.8 m3/h)、LPG中正戊烷含量(0.4%)、脫丁烷塔底溫度/148℃、LPG中C2、C5合計(10.5%)、脫丁烷塔頂冷凝溫度(39℃)、吸收塔閃蒸氣量(1272m3/h)、入吸收塔溫度(-7℃)、LPG 產量(1226 kg/h)。回收系統運行并不理想,LPG中C2+C5的含量超過10%,不能滿足國標對產品質量的要求。以下將根據現有運行情況,進行關鍵參數調整,關注相關操作參數對產品中C2+C5含量和LPG產量的影響,為回收系統操作優化提供指導依據。

3.1.1 脫丁烷塔頂冷凝溫度的影響

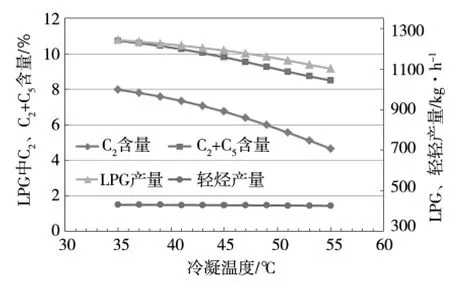

圖1 丁烷塔頂冷凝溫度對產品質量和產量的影響

由圖1可見:高脫丁烷塔塔頂冷凝溫度有利于提高產品質量。原因在于冷凝溫度提高后,塔頂回流罐中的輕質組分(如C2)將更多地溢出返回至常溫分離器,而溫度增加使重組分(如C5)溢出增加不顯著,從而使產品中C2+C5含量降低。計算結果顯示,在操作溫度附近,冷凝溫度提高4℃,可使C2+C5含量減少0.5%,而且隨著冷凝溫度的提高,作用更顯著。同時,冷凝溫度的提高會略微影響回收率,計算結果顯示,在操作溫度附近,冷凝溫度提高4℃,LPG產量將會減少2%,而輕烴產量對塔頂溫度變化不敏感。綜合考慮,提高脫丁烷塔頂冷凝溫度是提高產品質量的較好方式。

3.1.2 脫丁烷塔塔底溫度的影響

由圖2可見:適當降低脫丁烷塔底溫度有利于提高產品質量。當塔底溫度降低時,液相輕烴中的重組分(如C5)將減少向塔頂的輸運,從而降低LPG產品中的重烴含量;由于塔底輕組分含量較低,溫度對C2等的揮發影響不大。計算結果顯示:當塔底溫度從155℃降低到135℃的過程中,LPG中C2含量變化不足1%。值得注意的是,當塔底溫度降至145℃前,每降低2℃,LPG中C5含量約降低2%,影響顯著;但塔底溫度低于145℃時,C5含量已小于1%,且對溫度的變化不敏感。另一方面,塔底溫度的降低不利于提高LPG收率,溫度降低2℃,LPG產量將減少2%~3%;但是,減少的產量主要進入輕烴產品中,并未大量損失。

因此,適當降低脫丁烷塔底溫度可顯著降低LPG產品中C5含量(不大于1%),從而提高產品合格率。

3.1.3 吸收塔塔底溫度的影響

仿真計算結果顯示:提高吸收塔塔底溫度有利于提高LPG產品質量。當吸收塔溫度提高時,物料中的輕質組分更易逸出從塔頂氣相管線排出,使得進入脫丁烷塔的物料組分更重,利于提高LPG產品質量。圖3可見:吸收塔溫度每提高5℃,LPG中C2+C5含量可減少約 0.5%,溫度越高,影響越大。進一步分析可知,提高吸收塔溫度對LPG產品中C5的影響更大,而C2變化較輕微。另一方面,吸收塔溫度的提高將直接導致輕質組分的損失,從而影響產量。由圖3可見:吸收塔溫度每提高4℃,LPG產量將減少12%,輕烴產量也有略微下降。因此,提高吸收塔溫度對于提高產品質量有益,但同時會影響LPG產量,實際生產時應綜合考慮。

圖3 吸收塔塔底溫度對LPG質量和產量的影響

3.1.4 吸收塔進料溫度的影響

仿真計算結果顯示:調整吸收塔進料溫度對產品質量和產量沒有明顯影響。原因在于仿真模型中如果吸收塔底及塔頂溫度受控,進料物流在塔內的傳質情況就基本一致。在實際裝置中進料溫度對塔內溫度的分布肯定將造成一定影響,然而這種影響可以仍然可以用塔內溫度變化對產品質量和產量的影響情況來進行分析。

3.1.5 脫丁烷塔頂回流量的影響

仿真計算結果表明:增大脫丁烷塔頂回流量有助于提高產品質量。當回流量增加時,脫丁烷塔上部氣液傳質更加充分,從回流罐回流的液體在氣液逆流的過程中吸收了更多的重質組分,使其進入塔底產品中。圖4可見:當回流量從1m3/h開始增加時LPG產品中的C5組分含量開始迅速下降;當回流量增大到一定程度時,產品中C5含量就基本穩定,這是由于氣液傳質已經接近熱力平衡。在回流量變化的過程中,LPG產品中C2含量變化不大。隨著回流量的增加,塔頂產品中C5等重組分進入塔底,使得LPG產量有輕微下降,而輕烴產量略有增加。

3.1.6 常溫分離器溫度的影響

仿真計算結果顯示:提高常溫分離器的溫度,對LPG產品質量影響不大。在不同的溫度點,產品中C2含量與溫度的相關性略有不同,但由于C5受影響的關系不同,使得產品中C2+C5的含量基本穩定。與此相類似的還有液烴產量,在調整常溫分離器溫度時,輕烴產量保持不變而LPG產量略有起伏但也基本穩定。由此說明常溫分離器溫度對于原料中組分的分離作用很小,提高其值并不是有效的優化手段。

3.2 模擬結果分析

通過建模仿真計算可知:提高脫丁烷塔塔頂冷凝溫度、降低脫丁烷塔底溫度、提高吸收塔塔底溫度以及增加脫丁烷塔塔頂回流量均可提高產品質量,但提高吸收塔溫度、提高脫丁烷塔塔頂冷凝溫度和降低脫丁烷塔底溫度會影響LPG收率,在實際調試時應根據實際情況調整。

4 降低C2、C5工藝優化調試

4.1 調試思路

(1)依據理論分析和模型計算結果進行參數調整,主要參數有脫丁烷塔塔底溫度、脫丁烷塔頂回流流量、脫丁烷塔塔頂冷凝溫度、吸收塔塔底溫度;(2)逐一調整影響 C2、C5變量參數,防止幾個參數一起調整產生C2、C5含量變化而不知由哪個參數調整引起;(3)調試在盡量少降低LPG產量的前提下以提高產品中丙、丁烷含量(降低C2、C5含量)為目標;(4)降低產品中 C5的含量的主要措施包括降低脫丁烷塔底的溫度和提高脫丁烷塔回流量;(5)降低產品中C2的含量的主要措施包括提高脫丁烷塔回流罐溫度和提高吸收塔溫度;(6)調試時溫度參數應每兩度一個梯度進行測試,每個梯度調整后應等待系統平衡,若發現系統氣量不足應停止調試,將溫度恢復。

4.2 工藝優化調試過程

4.2.1 調整脫丁烷塔塔底溫度及塔頂回流流量

為了提高LPG回收率,油田在投產初期將脫丁烷塔重沸器出口設計溫度由設計的147℃提升至157℃,以降低穩定輕烴中LPG含量,并控制塔頂回流流量控制塔頂LPG中的C5含量,實際塔底溫度在145~149℃,LPG中C5在3%以下,滿足舊國標要求。

將脫丁烷塔底溫度由145℃逐步降至132℃,LPG中C5含量從3.0%降至0.8%左右,而C2含量在此期間略有下降,然后不再變化,如圖5。

圖5 脫丁烷塔塔底溫度對LPG質量和產量的影響

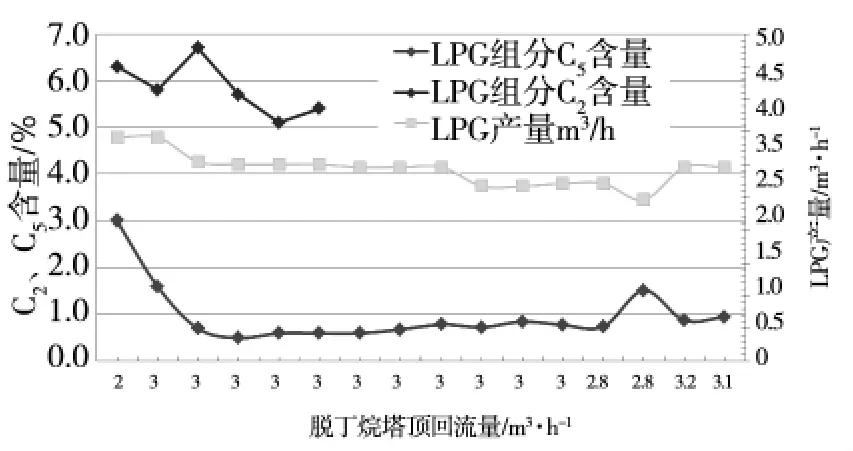

圖6 脫丁烷塔頂回流量對LPG質量和產量的影響

由圖6可見:將脫丁烷塔頂回流量由2m3/h升高至3m3/h,LPG中C5含量從3.0%降至0.8%左右,而C2含量在此期間略有下降,然后不再變化。并保持此塔底溫度和塔頂回流量觀察,C5含量在后續改變脫丁烷塔頂冷凝溫度和吸收塔底溫度也穩定在1%以下,下降幅度達2%,為降低LPG產品中C2+C5含量提供有力支持。

調整這兩個參數后,隨著LPG中C5含量的下降,LPG產量從3.42m3/h下降至3.01m3/h,下降幅度9%。

4.2.2 調整脫丁烷塔頂冷凝溫度

由圖7可見:前面提到調整脫丁烷塔塔底溫度和塔頂回流量時,脫丁烷塔頂冷凝溫度保持40℃,隨著溫度從40℃升至48℃,LPG中C2從調整前平均5.9%下降至4.5%,調整期間LPG產量3.0 m3/h下降至2.76 m3/h,有小幅下降。

圖7 脫丁烷塔頂冷凝溫度對LPG質量和產量的影響

另外,在冷凝溫度為49℃時,脫丁烷塔壓力上升較高,后在脫丁烷塔頂回流罐至常溫分離器管道增加了一條1/2"的儀表管增加燃氣回流量,以降低脫丁烷塔塔壓,同時使部分LPG中C2回到中壓系統重新回收,減少LPG產量損失。LPG中C2含量從4.5%降至3.9%,結合“4.2.1中調整后C5含量”,C2+C5含量為4.8%,已低于5%的新國標中C2+C5大于95%的組分要求。

4.2.3 調整吸收塔塔底溫度

由圖8可見:在其他參數不變的情況下,提高吸收塔塔底溫度對LPG中C2組分降低作用不明顯,LPG產量有所下降。根據相平衡原理,在吸收塔塔底重沸器加熱作用下,由于C2組分比C5組分的揮發度高,液相中較多的C2組分與較少C5組分會進入氣相中(達到相平衡時同一組分在氣相中組成與在液相中組分成一定比例關系),在吸收塔塔頂沒有冷卻介質回流冷凝的情況下,C2組分與C5組分仍無法進行有效分離,相反進一步大幅提高吸收塔塔底溫度,勢必會引起LPG產量大幅損失。

圖8 脫丁烷塔頂冷凝溫度對LPG質量和產量的影響

5 結論及建議

5.1 結論

5.1.1 通過提高脫丁烷塔塔頂冷凝溫度41℃至50℃,C2含量從6.3%降至4.0%;

5.1.2 降低脫丁烷塔底溫度、增大脫丁烷塔塔頂回流量可以將C5含量從2.0降至0.8%;

5.1.3 由于吸收塔脫C2能力差,升高吸收塔塔塔底溫度對LPG產品中C2含量影響不大;

5.1.4 通過脫丁烷塔塔頂冷凝溫度、脫丁烷塔底溫度、脫丁烷塔塔頂回流量等操作參數進行優化,能夠將LPG產品中C2+C5含量降至5%;

5.1.5 增大脫丁烷塔頂回流罐氣相返回常溫分離器管線流通能力可以對降低LPG產品C2含量和減少LPG產量損失起到促進作用;

5.1.6 在當前系統操作下,降低LPG產品中的C2+C5含量勢必降低LPG產量(達到要求實際LPG產量減少約10m3/d),故應根據實際需要降低C2+C5含量。

5.2 操作建議

5.2.1 由脫丁烷塔頂回流罐至常溫分離器管道尺寸偏小,即使增加了一條1/2"的儀表管后流通量依然不足,限制了產品質量的進一步提升,建議將從脫丁烷塔頂回流罐至常溫分離器氣相管道尺寸改造為2";

5.2.2 由于脫丁烷塔頂回流罐至常溫分離器氣量增加,進入制冷系統的氣也相應增加,丙烷制冷系統受循環水系統冷卻效果的影響而效率低下,成為系統改善LPG質量的另一瓶頸,故應采取有效措施提高丙烷制冷系統效率;

5.2.3 由于提高吸收塔底溫度后,LPG產品中C2組分含量降低不明顯,而對LPG產量影響較大,故應適當降低吸收塔底溫度以提高收率。