煤化工催化劑廢水零排放工藝研究及設計

高瑋 ,鄭先強 ,孫凱 ,張克楠 ,曾猛 ,,段云霞 ,,侯霙

(1.天津市聯合環保工程設計有限公司,天津300191;2.天津市環境保護科學研究院,天津300191)

上海某化工有限公司年產500t煤制乙二醇加氫催化劑,該催化劑是煤制乙二醇技術的核心和關鍵。在制備該產品的過程中產生廢液,廢液的主要污染物為SS、氨氮、硝酸鹽氮等物質。該廢水氨氮極高,有機物含量接近于0。此類廢水處理主要采用加堿吹脫、電解法、化學氧化法、吸附法及生物法。其中高濃度廢水多采用堿吹脫及電解法。堿吹脫法設備腐蝕嚴重、電解法產生劇毒氣體氯氣,對安全和環境有危害。膜法脫氨氮因膜易污染、預處理工藝流程長,分離的氨氮仍需額外的冷凝或吸收成本。鑒于此,提出先通過絮凝沉淀去除雜質和懸浮物,再進行蒸發濃縮,蒸發產水回用到該產品生產過程中。蒸發濃縮液斧殘外運,作為硝酸銨鈣的生產原料,進行二次利用。

1 廢水處理系統

1.1 廢水來源及進出水水質

該股廢水主要為催化劑生產過程中產生的,其成分主要含硝酸銨、懸浮物及微量銅。每天產生60t,廢水水質(mg·L-1)為:Cu2+、懸浮物無、NO-3-N2.37×104,NH+4-N3.68×103全鹽量 TDS,3.62×104,原水20.48。

1.2 廢水資源化處理工藝流程

持續穩定的進水對處理系統的正常運行起到關鍵作用。該廢水生產過程為間歇生產,故通過設置調節池對廢水進行收集、調節,使水質得以均化,并可保證穩定的進水流量。

調節池出水經提升泵先后進入反應罐及絮凝罐,通過加入沉淀劑Na2S,與廢水中銅離子發生沉淀反應,實現除銅。同時投加絮凝劑PAM:一方面增大沉淀粒徑,以便更好被濾布隔離;另一方面形成較大絮體顆粒可同時去除水中懸浮物。硫化銅顆粒小,沉淀時間長,效果不理想,故采用板框壓濾機進行過濾分離,保證分離效果。

濾液進入中間水池進行收集,后經浸沒式超濾進一步去除雜質后進入MVR蒸發系統濃縮。廢水偏堿性,蒸發過程中有一定量氨氮以氨氣的形式進入到冷凝水中,本產品原料含氨,生產過程中溶解用純水對氨氮指標要求不高,冷凝水可不做處理直接回用。也可后續增設RO系統,RO產水可做制備純水的進水,濃液返回調節池,經預處理后重新回到蒸發系統。

蒸發濃縮液斧殘外運,作為硝酸銨鈣的生產原料,進行二次利用。工藝流程圖見圖1。

1.3 主要構筑物及設備

1.3.1 調節池

鋼筋混凝土結構,有效容積為150m3,停留時間28h,廠區排水為不連續進行,為了保證系統正常運行和維修保養,需要設計較大的存水量。池內設提升泵2臺(1用1備,Q=5m3/h,H=9.5m,N=1.1kW),通過超聲波液位計控制泵的啟停。

1.3.2 除銅反應系統

分反應罐、混凝罐、附屬加藥系統。反應罐停留時間20min,混凝罐停留時間2h,設置加藥系統2套,分別投加Na2S及PAM。

1.3.3 過濾系統

含板框壓濾機、板框進料泵、濾液儲池、提升泵。板框濾布面積15m2,一周排泥一次。板框進料泵采用氣動隔膜泵,間歇運行,運一停一。濾液儲池為地下鋼筋混凝土結構1座,停留時間3h,內設提升泵2臺(1用1備,Q=5m3/h,H=9.5m,N=1.1kW),通過超聲波液位計控制泵的啟停。

1.3.4 中間水池

鋼筋混凝土結構,有效容積為150m3,停留時間28h,由于廠區排水為不連續進行,為了保證后續蒸發濃縮系統的正常運行和維修保養需要,需要設計較大的存水量。

1.3.5 MVR蒸發系統

地上鋼結構成套裝置,設計蒸發量為3m3/h,二期工程工藝路線上,采用立式降膜蒸發系統,這套立式降膜蒸發和臥式降膜蒸發主要的區別就是在于結垢的防止上。臥式蒸發器的換熱器是水平的,蒸汽走換熱器管內,液體走管外,噴淋下來,熱利用效率較高,但是濃縮倍數受結垢現象的限制;立式蒸發器液體走管內,蒸汽走管外,由于液體是自然向下流動,這樣比較不容易結垢,如果一旦發生結垢也可以從上面注入清洗液加以清洗,而不需要拆開整個加熱室。此外,立式蒸發器占地面積也比較小。經過降膜蒸發器能夠把硝酸銨濃縮到接近30%的質量分數。蒸發系統設進水泵、立式降膜蒸發器、循環泵、蒸汽壓縮機、冷凝水泵、冷凝水罐及自控系統。

2 系統運行情況

該廢水處理設施正式運行后,系統運行穩定。見表1。

2.1 除銅絮凝

由于廢水中含有銨根,和銅形成銅氨絡離子,采用生成氫氧化銅或碳酸銅沉淀的方法,無法有效破絡。在廢水中加入硫化鈉溶液,使水中的銅離子與硫離子反應生成硫化銅沉淀,從體系中去除銅離子。然后在后續絮凝反應池中加入PAM,通過PAM的膠體絮凝作用增大硫化銅沉淀粒徑,以便更好的被濾布隔離。硫化銅極難溶于水,加入硫化鈉沉淀過濾后,廢水從藍色變為無色透明,銅離子去除率達94%。沉淀絮凝過程可有效去除SS,懸浮物去除率在98%以上。

2.2 蒸發濃縮

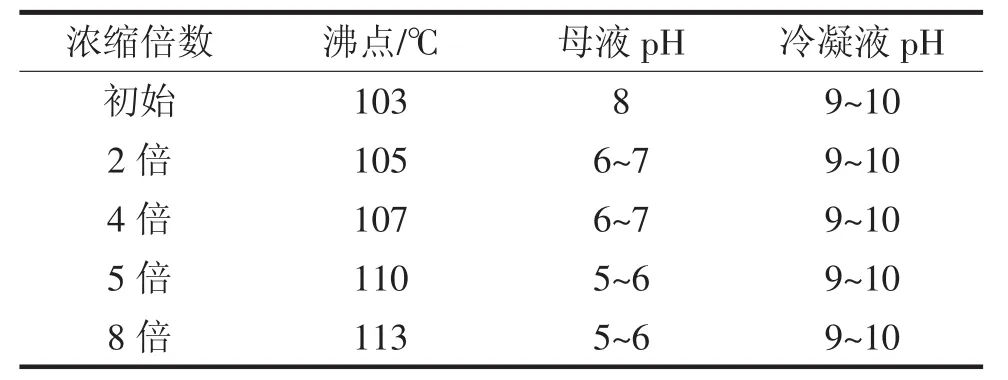

MVR進水為無色液體,經過降膜蒸發器能夠把硝酸銨濃縮到接近30%的質量分數。蒸發過程沸點升高約為10~12℃,pH降低到 5~6左右,蒸發過程沸點及pH變化見表2。

表2 蒸發過程中沸點、母液和冷凝液pH變化

蒸發冷凝液無色,含少量隨蒸汽逸出氨氮及夾帶硝酸鹽氮。出水氨氮為875mg/L左右,TDS為2000mg/L,pH9~10,可以滿足廠區工藝用水要求。

3 結論

根據運行數據,每蒸發1m3廢水,需用電40~50kwh,按照當地電費,折合后每蒸發1m3廢水,需32~40元。

整個工藝藥劑費為0.5元/t水,其余運轉設備電費為2.6元/t水。

本工程以沉淀/混凝/MVR蒸發為廢水處理整體工藝處理煤化工催化劑廢水,處理后出水滿足本廠回用要求。濃縮液用于生產硝酸銨鈣副產品,實現資源化利用。整體處理工藝達到零液排放。