馬來酸酐化液體聚丁二烯對天然橡膠/芳綸短纖維復合材料性能的影響

周宗淘,羅 筑,洪 波,陳維龍,劉春利

(貴州大學 材料與冶金學院,貴州 貴陽 550025)

芳綸纖維兼具無機纖維的物理性能和有機纖維的加工性能,具有耐高溫、高模量和高強度性能,是一種優良的補強材料。但由于芳綸纖維的主鏈上存在大量苯環,沿軸向具有高取向結晶,同時苯環的位阻效應也使得酰胺基團與其他原子或基團很難發生化學反應或其他作用[1-2]。另外,由于芳綸表面缺少化學活性基團,表面浸潤性較差,同時纖維結構中的高結晶度使得纖維表面光滑[3-4],從而影響其與基體間的粘合性能[5-6]。加入相容劑是提高芳綸纖維界面粘合性能和復合材料力學性能的有效方法,但需要補強組分表面具有較高的活性。已報道的芳綸纖維表面處理方法大多較為復雜,且會增加材料制備成本。

本工作通過熱氧化處理去除芳綸纖維表面的防靜電油性隔離物質,同時可提高芳綸纖維表面的含氧量,增加表面活性。此外,以馬來酸酐化液體聚丁二烯(MLPB)作為相容劑,提高芳綸纖維與天然橡膠(NR)的粘合性能,更好地發揮芳綸纖維在橡膠中的補強作用。

1 實驗

1.1 主要原材料

NR,RSS1型,西雙版納勐臘縣關累制膠廠產品;MLPB,重均相對分子質量約為4 000,接枝率為3%,北京燕山集聯石化公司精細化工廠產品;1670dtex芳綸纖維,牌號AF-1000,韓國ALKEX公司產品;炭黑N330,隆昌炭黑有限責任公司產品。

1.2 試驗配方

試驗配方見表1。

表1 試驗配方 份

1.3 試驗設備與儀器

XK-160-A型雙輥開煉機,福建省永春輕工機械廠產品;XLB型平板硫化機,江都市明珠實驗機械廠產品;WdW-10C型萬能試驗機,上海華龍測試儀器有限公司產品;XSS-300型轉矩流變儀,上海科創橡塑機械設備有限公司產品;M2000FAN型無轉子硫化儀,中國臺灣高鐵科技股份有限公司產品;Quanta FEG 250型場發射掃描電子顯微鏡/X射線能譜(SEM/EDS),美國FEI公司產品;NEXUS 670型衰減全反射傅里葉變換紅外光譜(ATR-IR)儀,美國Thermo公司產品;KYKY-2800B型掃描電子顯微鏡(SEM),北京中科科儀發展有限責任公司產品;RPA2000橡膠加工分析儀,美國阿爾法科技有限公司產品。

1.4 芳綸纖維表面處理

為除去芳綸纖維表面的隔離劑(防靜電油性隔離物質)和雜質,對其表面進行熱氧化處理。將芳綸纖維長絲切成長度為20 mm的芳綸短纖維(SAF),按配方取定量的SAF于馬弗爐中在300℃下熱處理20 min,密封待用。

1.5 NR/SAF復合材料的制備

1.5.1 母煉膠

將處理過的SAF以及30%試驗所用橡膠(NR與炭黑混合物)依次緩慢地加入轉矩流變儀,加工條件為:溫度 130 ℃,轉速 80 r·min-1,時間6 min,制備得到母煉膠。

1.5.2 混煉膠

稱取剩余的70%試驗所用橡膠(NR與炭黑混合物)在雙輥開煉機上塑煉3 min,然后加入母煉膠和其他配合劑,添加順序為氧化鋅、硬脂酸、促進劑D、促進劑SPC、促進劑M、促進劑DM、促進劑TMTD、硫黃,再在開煉機上混煉12 min左右,均勻緩慢地調寬輥距,使混煉膠以2 mm左右厚度出片。

1.5.3 硫化膠

選取混煉膠厚度均勻的區域空壓制樣,將得到的小圓餅狀試樣上下墊好錫箔紙后放入無轉子硫化儀中測試正硫化時間。再將混煉膠裁剪成合適模具模腔大小,放入平板硫化機硫化。使用拉伸試樣和直角形撕裂試樣模具通過空壓機將硫化膠按GB/T 528—2009《硫化橡膠或熱塑性橡膠拉伸應力應變性能的測定》制成待測的拉伸試樣和直角形撕裂試樣。

1.6 分析測試

1.6.1 元素分析

采用SEM/EDS進行SAF表面的元素分析。

1.6.2 ATR-IR檢測

用ATR-IR檢測SAF熱氧化處理前后表面化學結構變化。

1.6.3 靜態力學性能測試

在室溫、拉伸速率為500 mm·min-1的條件下,按照GB/T 529—2008《硫化橡膠或熱塑性橡膠撕裂強度的測定(褲形、直角形和新月形試樣)》進行撕裂強度測試,按照GB/T 528—2009進行拉伸強度測試。

1.6.4 SEM形貌

試樣斷面經噴金處理后,通過SEM觀察試樣撕裂斷面形貌。

1.6.5 動態力學性能分析

采用RPA儀進行硫化膠應變掃描,試驗條件:溫度 60 ℃,頻率 1 Hz,應變范圍 0.1%~80%。

2 結果與討論

2.1 SAF表面處理

2.1.1 元素分析

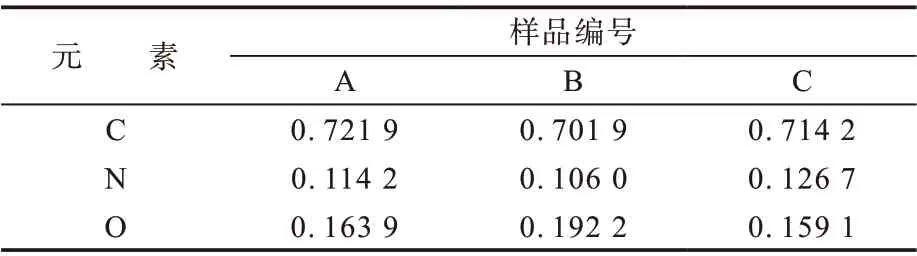

未處理SAF(A樣品)、經熱空氣氧化SAF(B樣品)以及氮氣保護下的熱空氣處理SAF(C樣品)的EDS元素分析結果見表2,每組纖維打10個點,取平均值。

表2 不同方法處理的SAF的EDS分析元素質量分數

由表2可知,SAF主要由碳、氮和氧3種元素組成,經熱空氣氧化后,SAF表面的氧元素含量增大,而氮氣保護下的熱空氣處理SAF的氮元素含量有所增大,氧元素含量稍下降。熱處理使SAF表面的防靜電油性隔離物質分解,導致氮氣保護下的表面氧元素含量下降。因此本試驗采取熱空氣氧化的方法,以提高SAF表面含氧基團的數量,有益于SAF與極性液體橡膠粘合性能的提高。

2.1.2 SAF表面紅外光譜表征

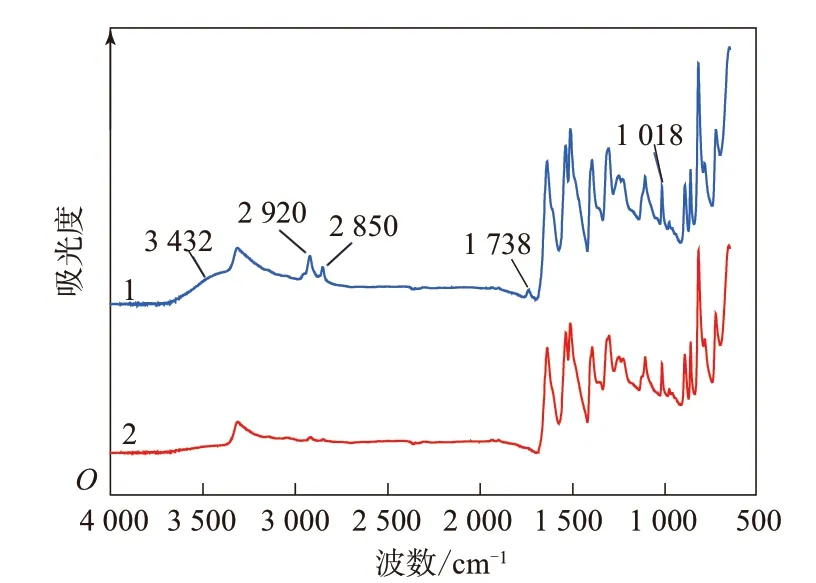

未經處理和經過20 min熱氧化處理的SAF表面紅外光譜如圖1所示。

圖1 SAF熱氧化處理前后的紅外光譜

由圖1可知:2 920和2 850 cm-1處為C—H鍵的吸收峰,是SAF表面加工油脂產生的吸收,熱處理后兩峰幾乎消失,說明油脂已分解;1 738 cm-1處的端羧基吸收峰在熱處理后也幾乎消失,說明端羧基可能被氧化;1 018 cm-1處為對位芳綸芳環上C—H的面內彎曲振動峰,熱處理后有所減弱,表明熱處理會引起芳環上氫原子含量減小,可能是熱處理初期引發的自由基促使芳綸表面發生了交聯[7];3 432 cm-1處的吸收峰歸屬于由酰胺基團形成的分子間氫鍵[8],熱處理后其峰面積明顯減小,說明氫鍵發生了大量斷裂,有利于增強纖維表面極性。

2.2 相容劑對復合材料性能的影響

2.2.1 力學性能

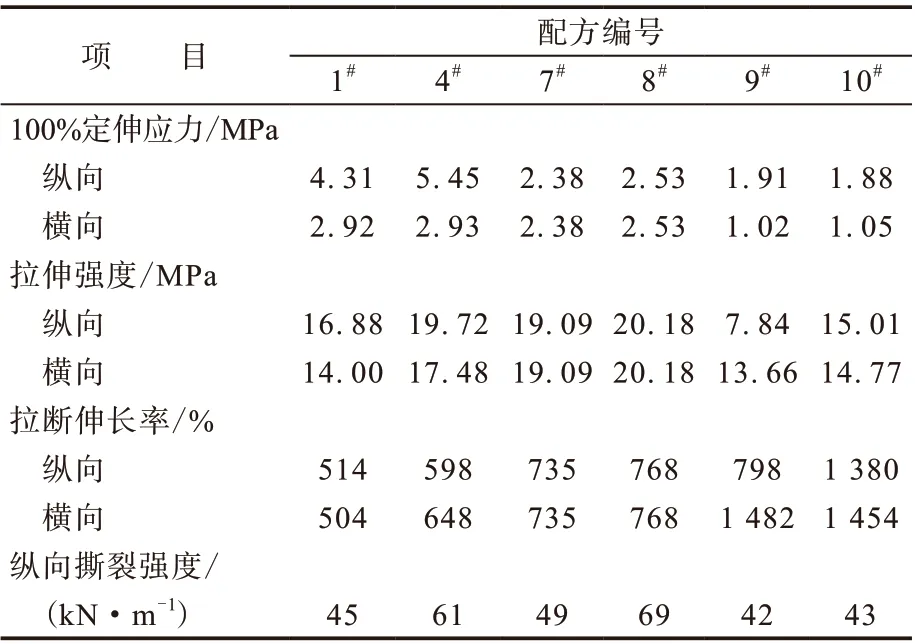

相容劑對復合材料力學性能的影響見表3。

從表3可以看出:10#配方的縱向拉伸強度和拉斷伸長率遠大于9#配方,這是因為相容劑促進了SAF的分散,提高了界面粘合;7#與8#配方的拉伸強度相當,但8#配方的撕裂強度有顯著提高,說明相容劑的加入填補了氧化鋅/NR界面上的薄弱點[9];4#配方的縱向100%定伸應力、拉伸強度和撕裂強度分別比1#配方提高了26.45%,16.82%和34.67%。從整體看,SAF和炭黑對橡膠的補強產生協同效應,MLPB的加入提高了纖維的分散性,其參與共硫化過程,提高了基體橡膠與纖維的粘合,從而提高了復合材料的力學性能。

表3 相容劑對復合材料力學性能的影響

2.2.2 動態應變掃描

儲能模量(G′)在低應變下不依賴于應變(ε),而在高應變下,超過臨界應變后進入非線性粘彈區,G′急驟降低,表現出Payne效應[10]。

不同體系硫化膠的應變掃描曲線如圖2所示。由圖2可見:9#和10#配方曲線均與其他配方曲線存在較大差異,初始G′低近一個數量級,且曲線變化比較平緩,說明在無炭黑的情況下,SAF的加入不產生Payne效應;7#和8#配方曲線的初始G′較高,且G′隨ε的增大而逐漸下降,說明炭黑加入產生了明顯的Payne效應;對比1#和4#配方曲線,加入MLPB后硫化膠的初始G′明顯增大,說明MLPB增強了纖維和炭黑的疊加補強效果。

圖2 不同體系硫化膠的應變掃描曲線

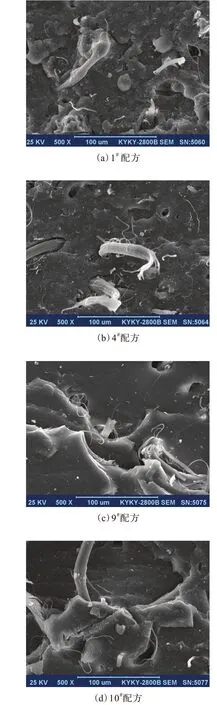

2.2.3 界面狀態

界面性能的提高能使纖維承擔更大的應力而使復合材料的橫向拉伸強度提高[11]。復合材料撕裂試樣的斷面形貌見圖3。根據橫向拉伸強度以及圖3斷面形貌分析,9#與10#配方的SEM照片顯示撕裂斷面起伏落差非常大,且撕裂紋附近有纖維時走向都發生了偏折,并有明顯的纖維拔出痕跡,說明纖維阻礙了裂紋擴展;9#配方的撕裂紋途經的纖維周圍的膠料被大量撕掉,10#配方則被部分保留,說明10#配方的界面粘合狀態優于9#配方。4#配方未出現如1#配方明顯的撕裂紋面和基體大塊脫落的痕跡,且纖維拔出表面出現更多損傷,說明相容劑促進了SAF與基體橡膠的作用力,提高了粘合性能。

圖3 復合材料撕裂試樣的斷面形貌

2.3 相容劑用量的影響

2.3.1 力學性能

不同MLPB用量的復合材料力學性能見表4。由表4可見:100%定伸應力隨MLPB用量的增大而提高,且在MLPB用量超過6份后縱向提高幅度更大;拉伸強度、拉斷伸長率和撕裂強度均隨著MLPB用量的增大而提高,并在MLPB用量為4.5份時達到最大值,繼續增大MLPB用量,力學性能逐漸下降。這說明加入相容劑提高了纖維的分散性及纖維與橡膠基體的界面粘合性,使復合材料力學性能提高;但加入纖維和相容劑過多時,產生了較多的自由端,對撕裂強度、拉伸強度和拉斷伸長率等力學性能產生不利影響。

表4 相容劑用量對復合材料力學性能的影響

2.3.2 動態應變掃描

不同MLPB用量的復合材料應變掃描曲線如圖4所示。由圖4可以看出,隨著MLPB用量的增大,G′逐漸增大,體現出纖維與相容劑聯合作用的補強效果。

圖4 不同MLPB用量的復合材料應變掃描曲線

3 結論

通過對芳綸短纖維進行熱氧化處理,使其表面有機涂層分解,增加了表面含氧基團量。加入相容劑MLPB后改善了橡膠基體與SAF的界面粘合,增強了炭黑與SAF補強的協同作用,提高了復合材料的靜態和動態力學性能,而過量的相容劑則充當了增塑劑,對膠料的力學性能產生不利影響。隨著相容劑MLPB用量的增大,復合材料的100%定伸應力逐漸增大,拉伸強度、拉斷伸長率和撕裂強度呈現先提高后下降的趨勢,相容劑MLPB用量為4.5份時復合材料的力學性能最佳。