直升機自動傾斜器大軸承耐久性試驗機研制

馬峰濤,劉文勝,王媛媛

(1.中國直升機設計研究所,江西 景德鎮 333000;2.洛陽LYC軸承有限公司,河南 洛陽 471039;3.航空精密軸承國家重點實驗室,河南 洛陽 471039)

自動傾斜器大軸承作為旋翼總距及周期變距操縱的一個環節,是直升機操縱系統的重要組成部分。如果大軸承的使用時間超出使用壽命,不僅會增加自動傾斜器的維護成本,還會危及直升機的飛行安全。因此,通過耐久性試驗模擬大軸承真實工作環境獲取其使用壽命[1],從而合理確定使用時間限制,對確定大軸承及自動傾斜器的監控檢查和維護時間等工作非常重要。

目前,直升機普遍采用環式自動傾斜器,大軸承安裝于自動傾斜器的動環與不動環之間[2],軸承內圈不轉,外圈轉速與旋翼轉速一致,載荷主要來自主旋翼的氣動鉸鏈力矩,包括彎矩和軸向力。為準確模擬大軸承真實的安裝形式、運動情況、受載情況、潤滑條件等,研制了直升機自動傾斜器大軸承耐久性試驗機。

1 試驗機工作原理

直升機自動傾斜器大軸承耐久性試驗機的工作原理如圖1所示,為真實模擬直升機上大軸承的安裝形式,試驗機臺架采用立式結構。三相異步電動機通過聯軸節驅動傳動軸和被試大軸承外圈轉動,軸承內圈與加載橫梁通過螺紋連接固定,實現軸承內、外圈的相對旋轉。加載橫梁的兩端分別與2個加載液壓缸的輸出活塞桿桿端球鉸鉸接,加載液壓缸上端則與試驗機臺架鉸接,通過改變2個加載液壓缸的輸出組合實現軸向力和彎矩的加載。試驗機的主要技術指標見表1。

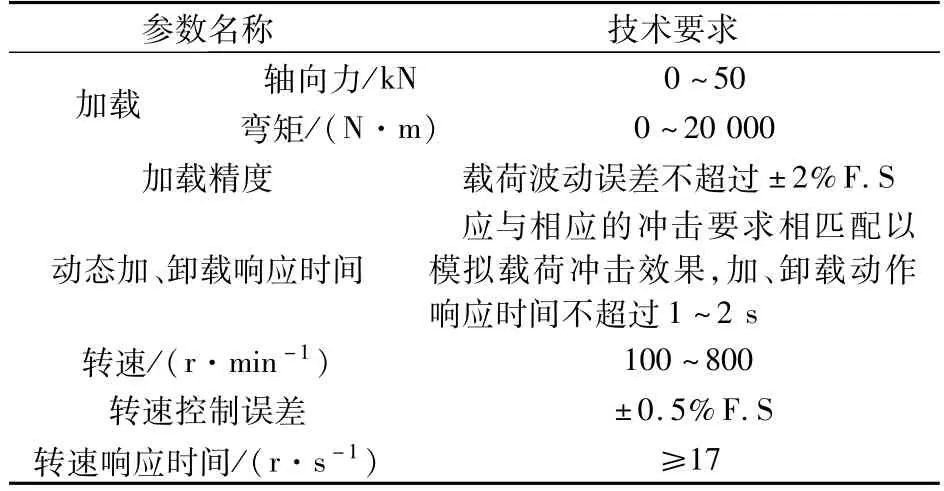

表1 試驗機主要技術指標Tab.1 Main specifications of tester

圖1 試驗機工作原理圖Fig.1 Working principle diagram of tester

2 系統組成及硬件配置

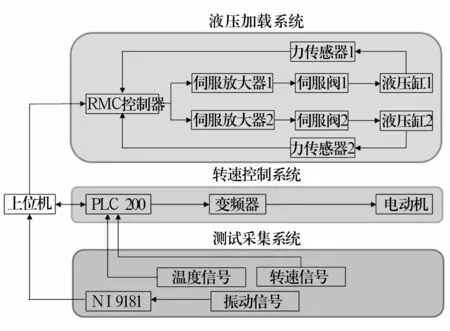

如圖2所示,試驗機主要由臺架、轉速控制系統、液壓加載系統和測試采集系統構成。

圖2 試驗機系統組成Fig.2 System composition of tester

轉速控制系統由可編程邏輯控制器(PLC)、變頻器和交流異步電動機組成。電動機輸出通過聯軸器和傳動軸傳遞到被試軸承上,同時通過PLC遠程控制或本地變頻器控制,實現對電動機轉速、運行方向以及加減速時間等參數的控制。

液壓加載系統以液壓泵站產生的高壓油源作為動力,以加載液壓缸作為執行機構,通過上位機、控制器、伺服閥、力傳感器等組成閉環控制系統。上位機將各飛行狀態的載荷指令轉換為2個液壓缸所需加載力的指令,通過以太網發送給RMC控制器,控制器接受指令信號和力傳感器的反饋信號,兩者比較后經過PID運算及DA變換后生成電壓指令信號序列,由伺服放大器將電壓信號轉化為電流信號驅動伺服閥對液壓缸的輸出力進行調節。

測試采集系統由各類信號的傳感器和采集設備組成。振動信號采集選用4通道C系列動態信號采集模塊N9234,并通過單槽以太網機箱NI 9181與上位機通信。拉壓力信號由RMC控制器采集后傳輸到上位機。轉速、溫度信號,泵站的壓力、液位和油溫等狀態信息均通過PLC的模擬量輸入模塊實現。

3 軟件設置與開發

LabVIEW 是模塊化編程軟件,各模塊可以單獨編程、調試,最后集成整合[3]。本測控軟件主要包括前面板設計、載荷指令輸出模塊設計、數據采集及存儲模塊設計。程序流程如圖3所示。

圖3 程序流程Fig.3 Flow of program

3.1 前面板設計

前面板是人機交互的界面,包括模擬真實儀器的開關、按鈕及各種初始數據設置,用文本框、波形圖等形式實時顯示采集到的數據。試驗機的軟件前面板如圖4所示,包括泵站控制、電動機轉速控制、加載模式選擇及加載譜的調用或編輯、數據顯示(電動機狀態參數、泵站狀態參數及載荷、轉速、溫度、振動等信號)。

圖4 上位機軟件前面板Fig.4 Front panel of software for upper computer

3.2 載荷指令輸出模塊設計

自動傾斜器大軸承承受的載荷隨直升機飛行狀態改變,將所有飛行狀態的載荷及對應載荷的時間百分比合在一起形成一個表格,就構成了被試軸承的耐久性試驗載荷譜。測控系統通過調用事先編制的載荷譜自動實現飛行狀態之間的切換。載荷指令包括電動機轉速指令、軸承軸向力指令和軸承彎矩指令。

電動機轉速指令通過OPC軟件輸出給PLC。LabVIEW 通過數據記錄與監控(DSC)模塊實現OPC服務器功能。PLC為S7-200系列,在PCACESS中新建與PLC寄存器地址綁定的變量,再在LabVIEW 軟件中將變量以DataSocket方式與軟件前面板上的指示燈、文本框、按鈕綁定,實現上位機軟件與PLC通信并遠程控制電動機轉速的功能。

軸承所受的軸向力和彎矩指令由程序轉化為2個加載液壓缸的輸出力指令,通過EtheNet/IP協議發送給RMC控制器。加載液壓缸輸出力的閉環控制在控制器中實現。

振動信號由NI的動態信號采集模塊NI9234采集,并通過單槽機箱NI9181與上位機通信,用快速DAQ助手設置信號類型、傳感器系數和采樣率等,可方便的實現振動信號的采集,只需開發后處理程序對信號進行FFT變換、峰值查詢等運算。

轉速信號由PLC的CPU中集成的2個定時器(T32和T96)輸出,使用T32和T96截取250 ms的時間間隔,將計時開始時的HCl值放入VDO中,計時結束時的HCl值放入VD4中,VD4減去VD0的值即為250 ms內的脈沖數n1。HC1采用4倍計數模式,經換算得n1為轉速n的10倍。

溫度信號由PLC的模擬量輸入模塊采集,采用SIMATIC manager編寫采集程序。在上位機中溫度和轉速信號與電動機轉速指令輸出一樣,通過OPC與PLC通信獲得。

4 試驗機安裝及調試

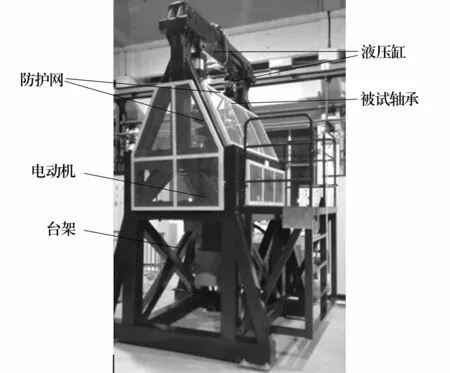

試驗機的實際照片如圖5所示,其通過膨脹螺栓固定在地基上。在完成各系統安裝、液壓油循環清洗、控制器PID參數調整及分系統靜態調試之后,開始整機調試。

圖5 軸承試驗機Fig.5 Tester for bearing

根據對軸承強化壽命試驗機的理論研究和試驗測試,動態變載荷(循環加載、遞進式加載、脈動加載等)加載方式更有利于激發缺陷破壞從而獲得軸承壽命[1],但風險也最高。故調試過程按照先輕載后重載、先手動定點加載后自動按譜加載、先軸承靜態加載后軸承旋轉加載的步驟逐步進行。

靜態加載曲線及空載轉速變化曲線如圖6和圖7所示。從圖中可以看出:試驗機滿足了加載力0~50 kN,加載力矩0~20 000 N·m,轉速0~800 r/min可調的技術指標。

圖6 靜態加載曲線Fig.6 Static loading curves

圖7 空載轉速變化曲線Fig.7 Variation curve of rotational speed under no-load

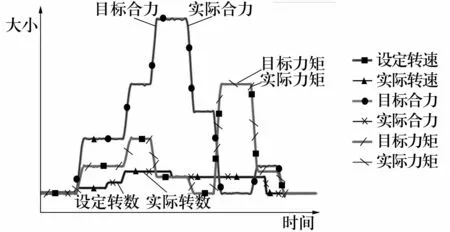

自動加載曲線如圖8所示,從圖中可以看出:試驗機實現了掃譜功能,被試軸承的轉速、合力、力矩能夠快速、穩定地響應給定值。

圖8 實際運行曲線Fig.8 Actual running curves

經調試試驗驗證,試驗機各項性能均符合表1的技術要求,載荷加載精度高(誤差值ε≤5‰FS),不同狀態間的載荷轉換時間小于0.8 s。

5 結束語

直升機自動傾斜器大軸承試驗機可以模擬自動傾斜器大軸承在真實工作條件下承受的來自主旋翼的軸向力和彎矩載荷。與傳統的軸承試驗機相比,操作人員在遠離試驗現場的測控間即可對電動機轉速、液壓加載狀態進行控制和監測,改善了工作環境。采用LabVIEW 開發的上位機軟件人機交互界面友好。試驗機的操作簡單,自動化程度高,運行穩定,符合試驗技術的智能化和個性化的發展趨勢。