特大型軸承滾道面硬度檢測(cè)試驗(yàn)分析

楊凱文,馮振,2,劉高杰,2,尉晉予,陳小超,2

(1.洛陽(yáng)LYC軸承有限公司,河南 洛陽(yáng) 471039;2.航空精密軸承國(guó)家重點(diǎn)實(shí)驗(yàn)室,河南 洛陽(yáng) 471039)

硬度指的是材料抵抗局部變形,諸如塑性變形、壓痕或劃痕等的能力,是衡量材料軟硬的判斷依據(jù)。硬度檢測(cè)可以快速、經(jīng)濟(jì)并簡(jiǎn)單地評(píng)價(jià)材料的力學(xué)性能,判斷材料強(qiáng)度或鑒別材料的綜合性能[1]。

特大型軸承通常指外徑D>400 mm的軸承,其套圈表面硬度是影響產(chǎn)品可靠性和使用壽命的關(guān)鍵因素之一,表面硬度達(dá)不到設(shè)計(jì)要求,在使用過程中將會(huì)由于承載能力不足而導(dǎo)致軸承的早期失效。其中,影響最大的是工作面即套圈滾道面的硬度。

1 現(xiàn)階段檢測(cè)方法

特大型軸承硬度的檢測(cè)儀器主要有洛氏硬度計(jì)和里氏硬度計(jì),洛氏硬度計(jì)檢測(cè)結(jié)果相對(duì)準(zhǔn)確,但對(duì)于D>400 mm的特大型軸承套圈,受尺寸限制,無法使用,生產(chǎn)現(xiàn)場(chǎng)大多采用便攜式里氏硬度計(jì)對(duì)特大型軸承套圈表面硬度進(jìn)行檢驗(yàn)。

目前國(guó)內(nèi)特大型軸承套圈熱處理后的硬度檢查,一直是以圓形銼刀對(duì)端面倒角附近進(jìn)行挫檢,根據(jù)檢驗(yàn)人員經(jīng)驗(yàn)判斷產(chǎn)品硬度范圍[2],再輔以里氏硬度計(jì)對(duì)端面進(jìn)行硬度檢查。銼刀挫檢人為影響因素很大,可靠性低;采用里氏硬度計(jì)對(duì)端面進(jìn)行硬度檢測(cè),雖然相對(duì)準(zhǔn)確性較高,但由于特大型軸承套圈尺寸較大,以及材料的淬透性所限,端面硬度并不能完全表征滾道面的硬度。而直接檢測(cè)滾道表面硬度,也會(huì)由于被檢零件的表面質(zhì)量、結(jié)構(gòu)以及重量等因素的影響給檢測(cè)結(jié)果造成測(cè)量誤差。為此,對(duì)特大型軸承滾道面硬度檢測(cè)進(jìn)行分析,并確定其合理的檢測(cè)位置就顯得十分必要。

2 檢測(cè)試驗(yàn)結(jié)果與討論

2.1 硬度檢測(cè)

分別對(duì)熱處理后20個(gè)型號(hào)特大型軸承的內(nèi)、外圈(總計(jì)200套,材料均為GCr15SiMn)滾道面及端面的硬度進(jìn)行檢測(cè)。

工件硬度檢測(cè)均按照GB/T 17394.1—2014《金屬材料 里氏硬度試驗(yàn) 第1部分:試驗(yàn)方法》進(jìn)行,硬度值均為測(cè)得3組數(shù)據(jù)的算術(shù)平均值。

硬度檢測(cè)所使用的標(biāo)準(zhǔn)硬度塊標(biāo)定為762 HL,將該標(biāo)準(zhǔn)硬度塊穩(wěn)固地放置在水平支承面上,硬度計(jì)垂直置于標(biāo)準(zhǔn)硬度塊的試驗(yàn)面上,均勻分布測(cè)量5點(diǎn),每點(diǎn)測(cè)3組數(shù)據(jù)并取算術(shù)平均值(表1)。

表1 實(shí)測(cè)硬度與標(biāo)準(zhǔn)硬度塊偏差Tab.1 Deviation between actual hardness and standard hardness block HL

由表1可知,實(shí)測(cè)值與標(biāo)準(zhǔn)硬度塊標(biāo)定值偏差為-5~+6 HL,符合GB/T 17394.2—2012《金屬材料 里氏硬度試驗(yàn) 第2部分:硬度計(jì)的檢驗(yàn)與校準(zhǔn)》的規(guī)定。為方便對(duì)比,下文中硬度測(cè)量數(shù)據(jù)直接將里氏硬度轉(zhuǎn)換為洛氏硬度。

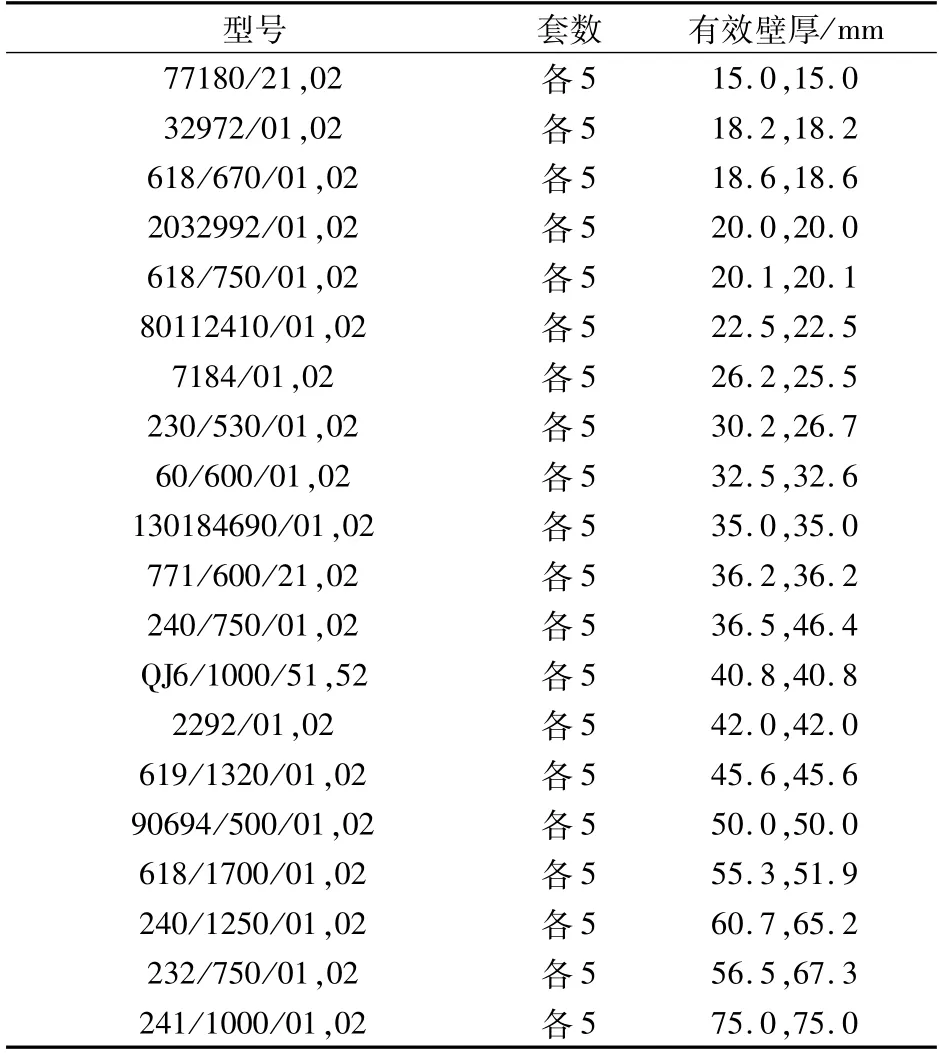

有效壁厚按照J(rèn)B/T 1255—2014《滾動(dòng)軸承高碳鉻軸承鋼零件 熱處理技術(shù)條件》附錄A計(jì)算,見表2。

表2 檢測(cè)試驗(yàn)軸承型號(hào)及有效壁厚Tab.2 Bearing designations for testing experiment and effective wall thickness

通過對(duì)以上不同有效壁厚的軸承套圈滾道面硬度進(jìn)行檢測(cè),形成了200組數(shù)據(jù),經(jīng)統(tǒng)計(jì)發(fā)現(xiàn)其中186組數(shù)據(jù)顯示端面與滾道面的硬度相差0.8 HRC,檢測(cè)結(jié)果一致率為93%,14組數(shù)據(jù)顯示端面與滾道面的硬度相差較大,超過4.0 HRC,主要集中在232/750/02及241/1000/01,02有效壁厚較大的零件。

由于試驗(yàn)軸承套圈材料相同,且均是在輥底爐鹽淬生產(chǎn)線上進(jìn)行加工的,冷卻介質(zhì)均為1∶1的NaNO2及KNO3,可能是由于壁厚產(chǎn)品淬回火硬度低,故對(duì)硬度造成影響。

2.2 硬度分布檢測(cè)

另選擇有效壁厚較厚的調(diào)心滾子軸承和圓錐滾子軸承內(nèi)外圈各5套進(jìn)行檢測(cè)試驗(yàn),由于得出結(jié)果基本一致,各選取1套內(nèi)、外圈進(jìn)行代表性說明。

2.2.1 調(diào)心滾子軸承

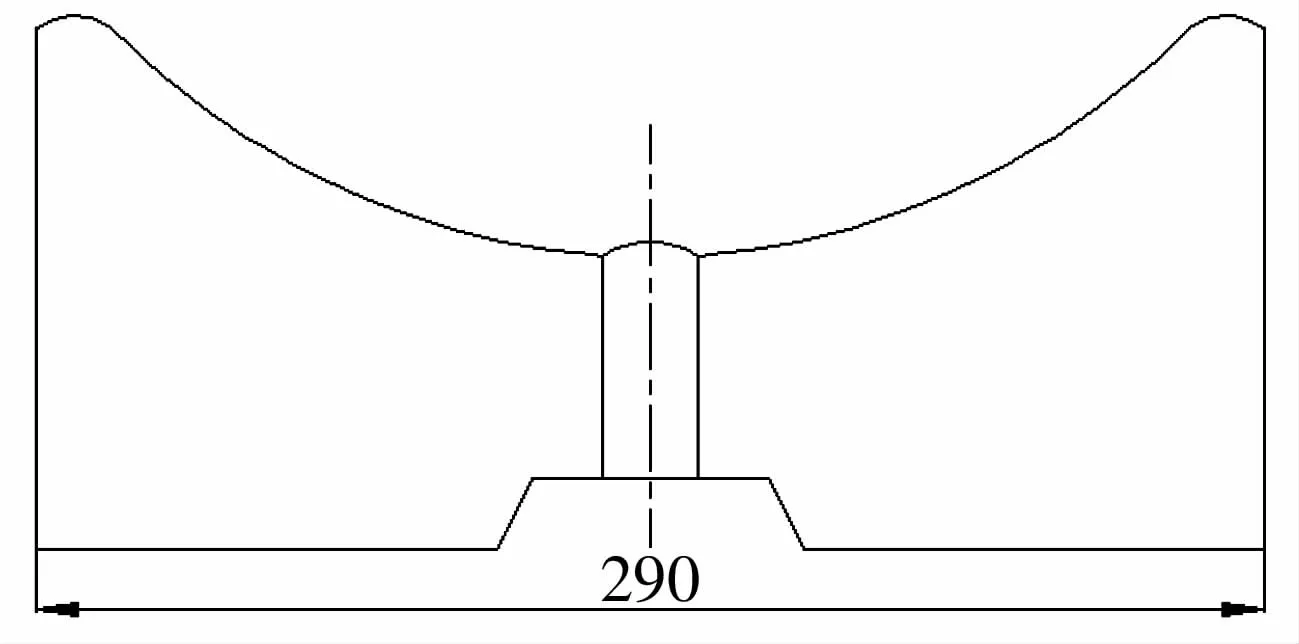

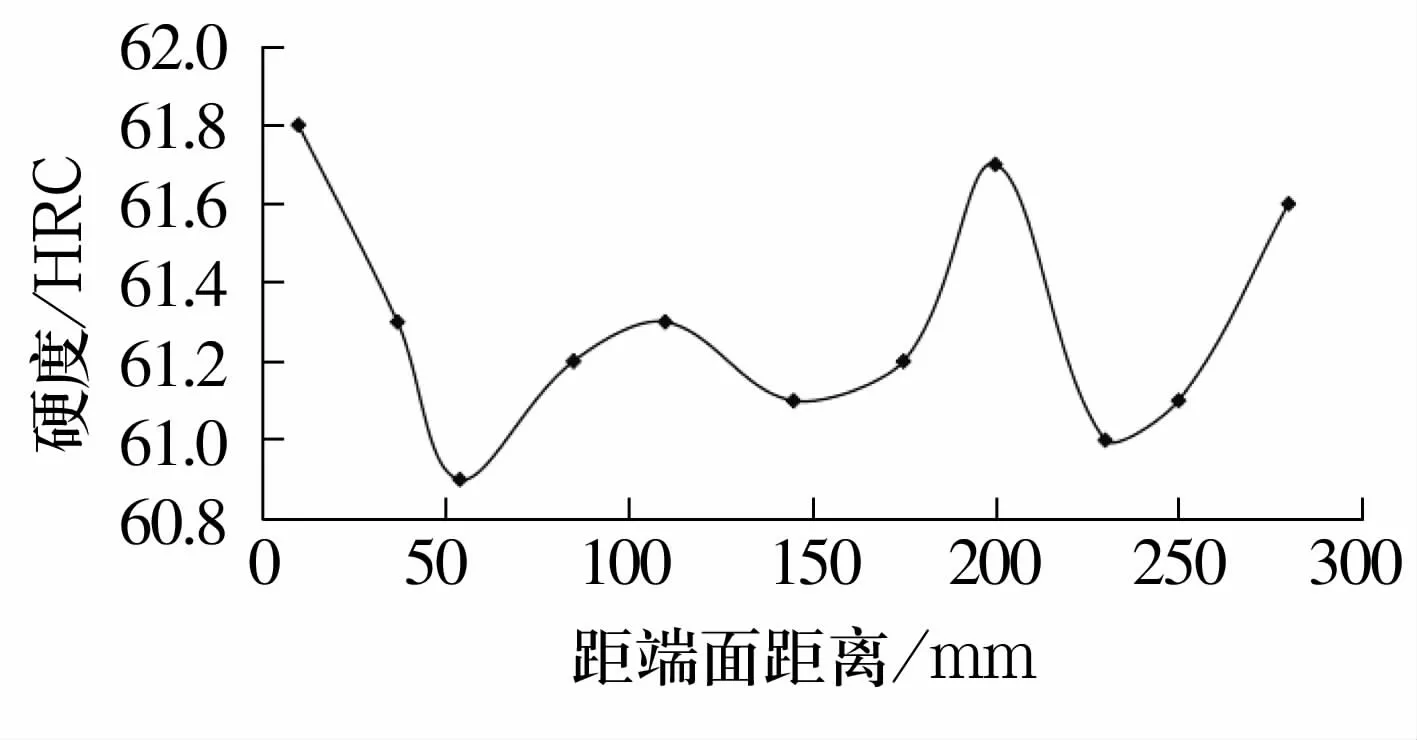

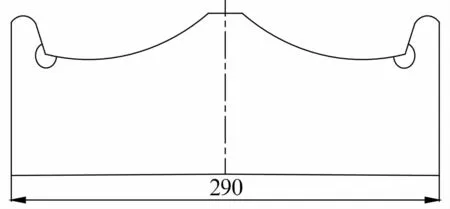

某型號(hào)調(diào)心滾子軸承內(nèi)外圈材料均為GCr15SiMn,外圈有效壁厚為66.5 mm,結(jié)構(gòu)如圖1所示。使用里氏硬度計(jì)在該軸承滾道上多處進(jìn)行測(cè)量,以端面位置為曲線“0”位,檢測(cè)結(jié)果如圖2所示。

圖1 調(diào)心滾子軸承外圈示意圖Fig.1 Diagram of outer ring of self-aligning roller bearing

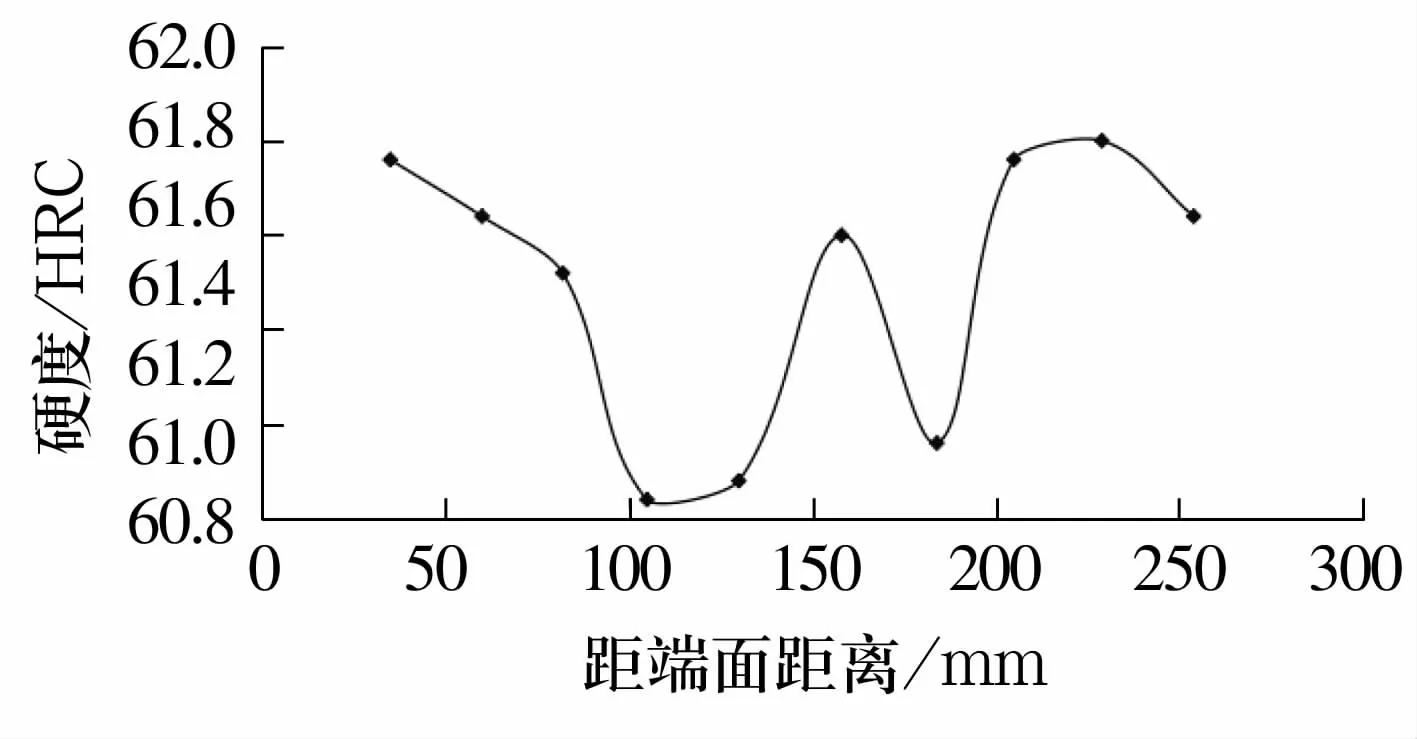

由圖1、圖2可知,軸承外圈寬度290 mm,整個(gè)滾道素線上硬度最低為60.9 HRC,最高為61.8 HRC。硬度較低點(diǎn)在距一側(cè)端面52 mm及230 mm左右處,考慮產(chǎn)品對(duì)稱性,硬度低點(diǎn)應(yīng)在寬度的17.9%和20.7%附近。因此,調(diào)心滾子軸承外圈檢測(cè)時(shí),應(yīng)檢測(cè)寬度的1/6~1/4位置范圍。

圖2 調(diào)心滾子軸承外圈滾道面硬度分布Fig.2 Hardness distribution for outer ring raceway of self-aligning roller bearing

軸承內(nèi)圈有效壁厚為70.0 mm,結(jié)構(gòu)如圖3所示。對(duì)內(nèi)圈進(jìn)行檢測(cè),以端面位置為曲線“0”位,檢測(cè)結(jié)果如圖4所示。

圖3 調(diào)心滾子軸承內(nèi)圈示意圖Fig.3 Diagram of inner ring of self-aligning roller bearing

圖4 調(diào)心滾子軸承內(nèi)圈滾道面硬度分布Fig.4 Hardness distribution for inner ring raceway of selfaligning roller bearing

由圖3、圖4可知,軸承內(nèi)圈寬度290 mm,整個(gè)滾道素線上硬度最低為60.1 HRC,最高為62.0 HRC。硬度較低點(diǎn)距一側(cè)端面約105,185 mm,考慮產(chǎn)品對(duì)稱性,硬度低點(diǎn)應(yīng)在寬度的36%和63.8%附近。因此,調(diào)心滾子軸承內(nèi)圈檢測(cè)時(shí),應(yīng)檢測(cè)寬度的1/3~2/3位置范圍。

2.2.2 圓錐滾子軸承

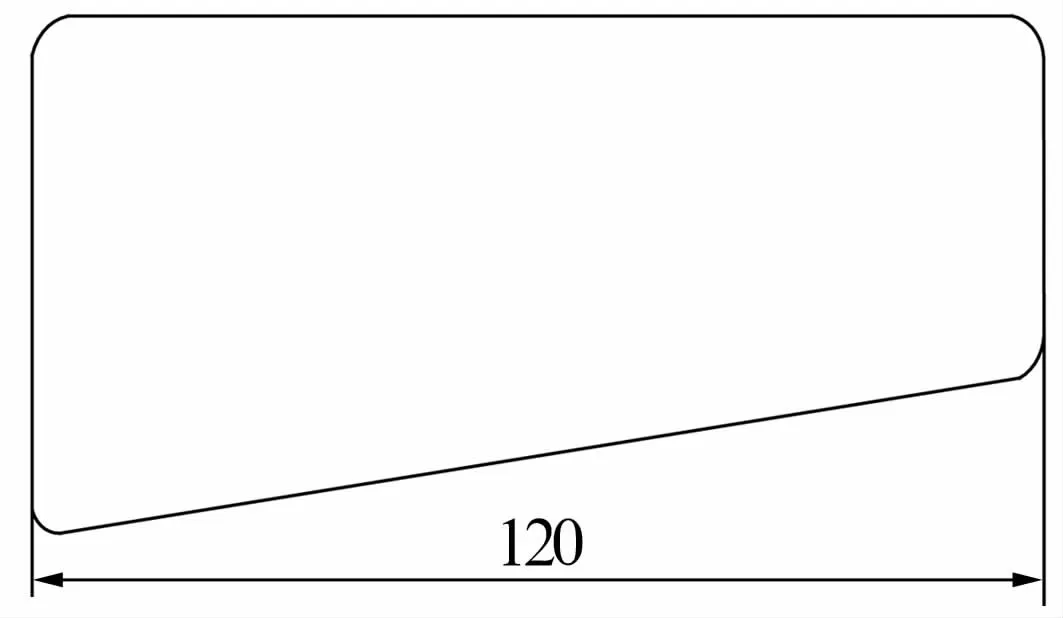

某型號(hào)圓錐滾子軸承內(nèi)外圈材料均為GCr15SiMn,外圈有效壁厚為55.9 mm,結(jié)構(gòu)如圖5所示。對(duì)外圈進(jìn)行檢測(cè),以大端面位置為曲線“0”位,檢測(cè)結(jié)果如圖6所示。由圖5、圖6可知,軸承外圈寬度120 mm,整個(gè)滾道素線上硬度最低為58.4 HRC,最高為59.3 HRC。硬度較低點(diǎn)距大端面大約36 mm。因此,圓錐滾子軸承外圈檢測(cè)時(shí),應(yīng)檢測(cè)距大端面1/3位置處。

圖5 圓錐滾子軸承外圈示意圖Fig.5 Diagram of outer ring of tapered roller bearing

圖6 圓錐滾子軸承外圈滾道面硬度分布Fig.6 Hardness distribution of outer ring raceway of tapered roller bearing

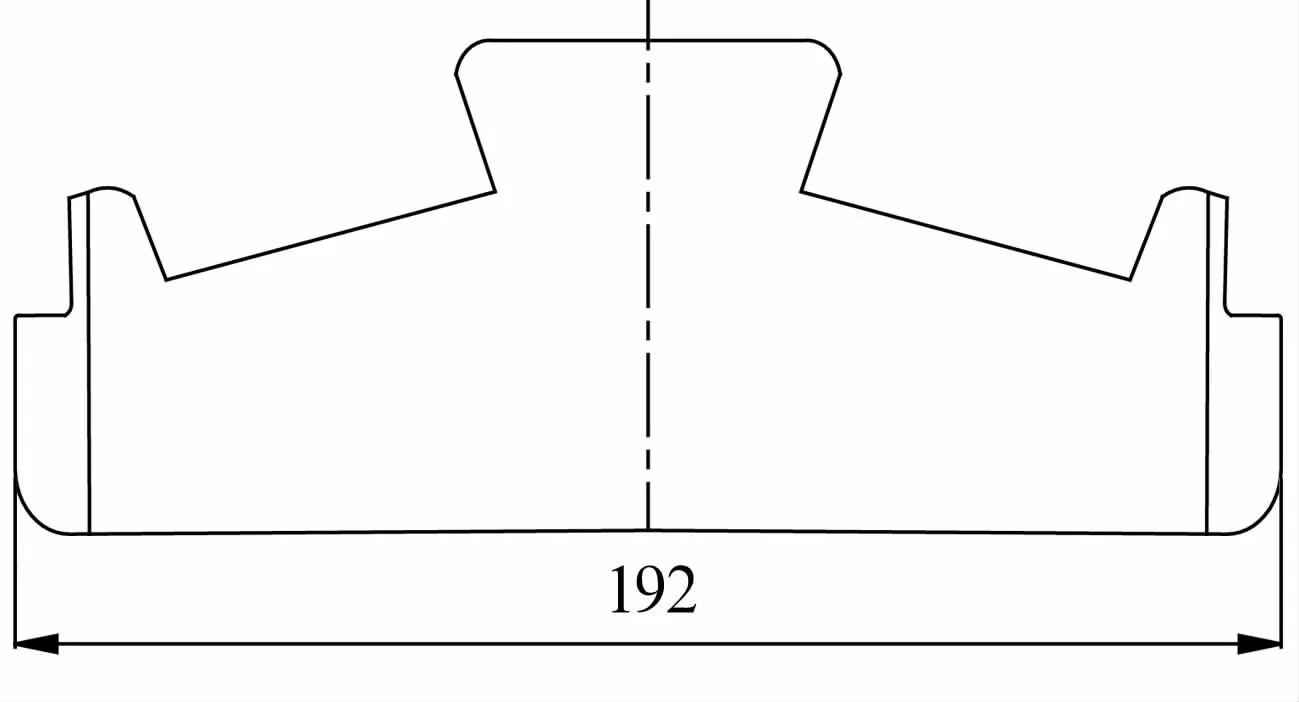

圓錐滾子軸承內(nèi)圈有效壁厚為60.7 mm,結(jié)構(gòu)如圖7所示。對(duì)其進(jìn)行檢測(cè),以端面位置為曲線“0”位,檢測(cè)結(jié)果如圖8所示。

圖7 圓錐滾子內(nèi)圈示意圖Fig.7 Diagram of inner ring of tapered roller bearing

圖8 圓錐滾子軸承內(nèi)圈滾道面硬度分布Fig.8 Hardness distribution of inner ring raceway of tapered roller bearing

由圖7、圖8可知,該軸承內(nèi)圈寬度為192 mm,整個(gè)滾道素線上硬度最低為58.1 HRC,最高為59.5 HRC。硬度較低點(diǎn)在距一側(cè)端面60,120 mm左右處,考慮產(chǎn)品對(duì)稱性,硬度低點(diǎn)應(yīng)在寬度的大約31.58%和62.5%附近。因此,在檢測(cè)圓錐滾子軸承內(nèi)圈時(shí),應(yīng)檢測(cè)寬度的1/3~2/3位置范圍。

3 準(zhǔn)確性驗(yàn)證

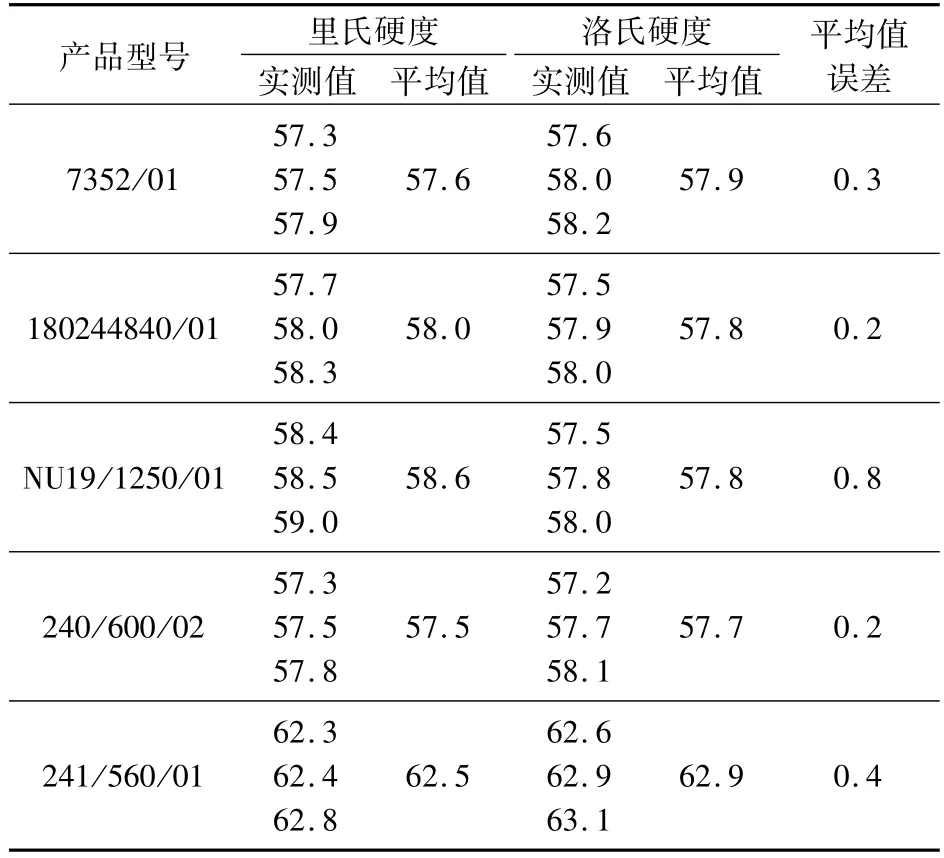

為驗(yàn)證滾道里氏硬度檢測(cè)的準(zhǔn)確性,收集生產(chǎn)中的廢品,選取5套軸承零件,首先進(jìn)行里氏硬度檢測(cè),然后再將檢測(cè)部位切下,用洛氏硬度計(jì)進(jìn)行相應(yīng)部位的檢測(cè),其對(duì)比數(shù)據(jù)見表3。

表3 檢測(cè)數(shù)據(jù)對(duì)比Tab.3 Comparison of testing data HRC

由表3可知,里氏硬度檢測(cè)和洛氏硬度檢測(cè)差值在0.8 HRC之內(nèi),檢測(cè)結(jié)果基本一致,說明里氏硬度檢測(cè)結(jié)果準(zhǔn)確、可靠。

4 結(jié)束語(yǔ)

對(duì)特大型軸承滾道面可以采用里氏硬度檢測(cè)方法進(jìn)行檢測(cè)。通過對(duì)調(diào)心滾子軸承、圓錐滾子軸承內(nèi)外圈檢測(cè)試驗(yàn),得到了最佳硬度檢測(cè)區(qū)域:調(diào)心滾子軸承外圈在距一側(cè)端面1/6~1/4處,內(nèi)圈在1/3~2/3處;圓錐滾子外圈在距大端面1/3處,內(nèi)圈則在1/3~2/3處。

通過對(duì)熱處理后特大型軸承滾道面硬度及時(shí)進(jìn)行檢測(cè),避免了在磨加工后再發(fā)現(xiàn)硬度問題而造成報(bào)廢,有效地提高了產(chǎn)品硬度的可靠性。但文中檢測(cè)試驗(yàn)主要針對(duì)GCr15SiMn材質(zhì)的特大型軸承套圈,對(duì)于其他材質(zhì)軸承套圈還需要近一步的研究。