基于層次分析法的生產瓶頸識別

□李少超

中國石油大學(華東) 山東青島 266555

1 研究現狀

艾力·高德拉特在《目標》一書中闡述了其獨創的瓶頸理論[1],精煉闡述了生產瓶頸是生產系統中產能等于或少于需求的某一道生產工序,從此基于瓶頸理論的生產瓶頸識別方法得到了廣泛使用。Pollet[2]將生產機器前平均等候時間最長的工序定義為生產系統的瓶頸。左燕等[3]將工作量最大的工序定義為生產系統的瓶頸。Kuo等[4]基于每臺機器對整個生產系統的影響程度進行靈敏度分析,將影響程度最高的機器定義為生產瓶頸。

伴隨著客戶需求的多樣化,各種不同的生產系統應運而生。張仕軍[5]針對多品種小批量生產模式中的瓶頸轉移問題,提出了用近似平均值分析法來推算生產物流瓶頸的方法,這一方法能夠有效識別出生產系統中的瓶頸。倪紅耀[6]認為生產系統中的瓶頸不是一成不變的,它會隨著企業的發展階段而變化,如果產品的市場需求量增大及需求多樣化增加,則原先的瓶頸可能會因暫時的減負而成為非瓶頸,而其它的非瓶頸工序則有可能轉變為瓶頸工序,因此可以根據生產中的物料流動情況來確定生產瓶頸。在一個生產計劃周期內,如果某一道工序前的庫存量逐漸積累,則它就很可能變成該生產工序中的瓶頸工序,則直至生產周期結束,累積庫存最多的生產工序即為該系統工序中的生產瓶頸。張偉等[7]根據多指標分析生產工序,應用Witness仿真軟件,并結合實例進行研究,結果表明這一方法可以更加準確地找到生產瓶頸,為企業生產計劃的編制提供參考。

2 生產瓶頸主要成因分析

造成生產瓶頸的因素有很多,主要包括三種類型:資源、市場和法律政策。筆者主要分析由資源因素造成的生產瓶頸。

在生產工序中,造成生產瓶頸的主要因素往往是資源。可能因為某臺機器落后或產能低下造成生產過程終止及節奏紊亂,稱為機器瓶頸。也可能因為原材料供應不足或供應延遲,造成間斷式供料,稱為材料供應瓶頸。更可能因為操作人員技能不夠熟練、水平不高,使生產速度變慢,產品質量變差,稱為員工素質瓶頸。

在資源方面,不同企業的生產環境、員工素質、材料供應、機器等均有不同,所以造成生產瓶頸的資源因素也有差別。隨著消費者需求的多樣化,企業必須能夠快速生產并更新自己的產品,但是有部分企業在轉型升級中沒能抓住這一特點而破產倒閉,很大一部分原因是材料供應不及時。對于偏向手工操作的企業,員工素質在整個生產系統中起重要作用,所以在分析資源因素時應著重考慮。對于機械化程度相對較高的企業,應該將更多的注意力放在機器上。隨著智能化生產的興起,機械自動化、智能化程度逐步提高,員工人數下降,使員工素質對生產瓶頸的影響程度變小。綜上所述,造成生產瓶頸的主要資源因素有兩種:機器負荷率和產品材料供應時間延遲,這兩種因素在企業中普遍存在,且具有代表性,能夠突出代表造成生產瓶頸的原因。

在分析了生產瓶頸形成的原因后,結合其表現特征,提出識別生產瓶頸的三個指標:平均等待時間Z、工序負荷率X、產品延遲懲罰值Y。這三個指標從輸入、生產、輸出三個方面來綜合識別瓶頸工序。對于輸入過程,物料等待加工的時間采用平均等待時間指標。在物料進入生產環節后,采用機器負荷率指標。產品延遲懲罰值指標用于評價工序的輸出。在實際分析時可以根據企業的類型、造成瓶頸的主要因素等來賦予指標合理的權重。在整個生產瓶頸分析過程中,只有確定造成生產瓶頸的主要因素,并選用合適的識別指標,才能科學地運用層次分析法來識別生產瓶頸工序。

以工序負荷率X、產品延遲懲罰值Y、平均等待時間Z作為衡量指標,分別計算單個指標下每個工序成為生產瓶頸的可能性,并按照一定的權重進行加權計算。

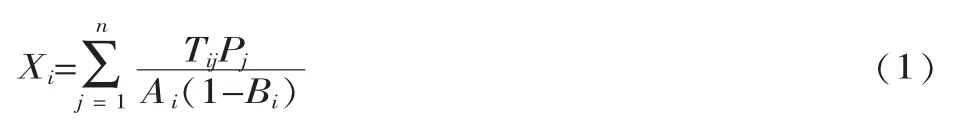

工序負荷率Xi為:

式中:Tij為零件j在機器i上的加工時間;Pj為零件j加工的數量;Ai為機器i在計劃期內的可用工時;Bi為機器i的故障率。

產品延期懲罰值Yi為:

式中:Zij為零件j在機器i上的最遲完工時間;Eij為零件j在機器i上的完工時間;Cj為零件j延遲單位懲罰值。

平均等待時間Zi為:

式中:Vij為零件j等待機器i加工的時間;n為零件數。

利用層次分析法確定工序負荷率的權重α、產品延遲懲罰值的權重β、平均等待時間的權重γ,α≥0,β≥0,γ≥0,且 α+β+γ=1,計算每個工序的瓶頸值 E:

3 傳統識別生產瓶頸的方法

一般生產系統中,按照訂單得到要加工的物料后,相應分配到每道工序上進行加工能力比較,找出最不能滿足訂單需求的工序,即為瓶頸工序。另一方面,可以通過觀察每道生產工序前的待加工品庫存量多少來確定生產瓶頸。傳統識別生產瓶頸的方法有如下幾種。

(1)根據不同的工藝流程來識別瓶頸工序。V型工藝流程中,企業使用單一的原材料、零部件生產出多種多樣的產品,可通過訂單的延遲情況來確認瓶頸工序,典型代表是制藥業。A型工藝流程中,企業按照產品訂單去采購原材料、零部件,進行定制型生產,瓶頸工序可以根據物料供應的延遲情況來確定,典型代表是飛機制造業。T型工藝流程中,企業生產的產品同樣具有多樣性,但零部件的加工過程通常是不同的,瓶頸工序也可以通過訂單延遲的情況來確定。上述這些生產瓶頸,往往是在瓶頸工序產生之后才能運用一定的手段進行改善,而無法有效預防瓶頸工序的產生,所以對生產過程中產生的堆積或短缺問題都不能有效解決。

(2)運用運籌學中線性規劃理論來識別瓶頸工序。應用計算機軟件輸入相應數據,采用線性規劃的方法,模擬分析整個生產系統的約束情況,確定每一道工序的任務量,并對生產能力進行分析比較,得出瓶頸工序和非瓶頸工序。

(3)根據瓶頸理論進行生產瓶頸分析[8]。這一方法與線性規劃理論一樣,對于簡單的生產系統而言,是一種有效、快速的方法,但是當生產系統復雜時,所需要輸入的數據龐大,目標函數與約束條件相對而言很難建立,所以當分析較為復雜的生產系統時,這一方法與線性規劃方法都不宜采用。

(4)利用排隊圖解協調技術來識別生產瓶頸。在上下道工序能力十分接近的情況下,僅僅運用人工分析很難準確確定瓶頸工序。葉濤鋒等[9]利用排隊圖解協調技術,通過系統仿真軟件對生產過程的真實情況進行模擬仿真,根據仿真結果來確定瓶頸工序。這種方法對于簡單工序而言非常適合,但當工序復雜時很難建立符合實際情況的仿真模型。

(5)利用工業工程相關知識來識別生產瓶頸。對于一些制造企業而言,其所生產加工的產品種類繁多,很難對機器的負荷與能力狀況進行分析,因此可以運用工業工程相關知識來識別瓶頸環節。運用魚骨圖從人、機、料、法、環五個方面列出造成瓶頸的因素,并運用5W1H方法進行詢問,再使用80/20原則對影響因素的重要程度進行排序,從而確定影響因素最大的就是瓶頸環節。這一方法雖然簡單易行,沒有龐大的數據計算,但絕大部分都由人的主觀因素決定,所以在運用這一方法時,應該有經驗豐富、專業技能熟練的人員參與。

4 基于層次分析法的生產瓶頸識別

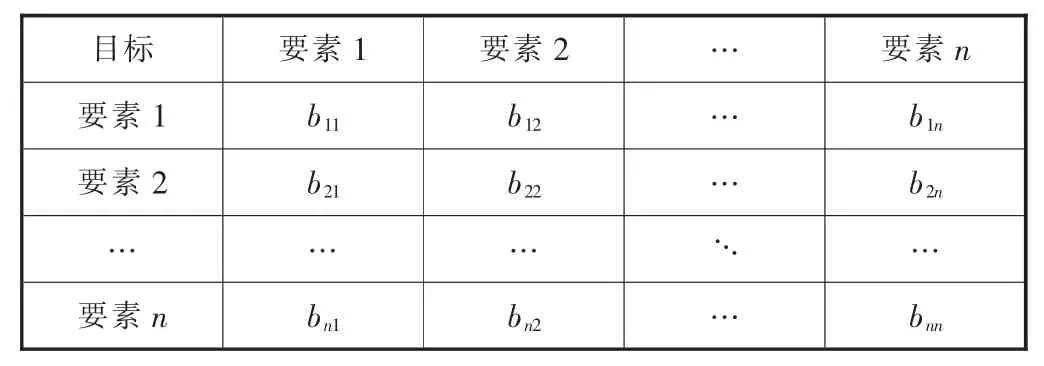

利用層次分析法進行生產瓶頸識別,需要建立瓶頸指標層次分析模型、判斷矩陣[10-13]。判斷矩陣是層次分析法的基本信息,也是進行權重計算的重要依據。判斷矩陣見表1。

表1 判斷矩陣

表1 中 bij=1/bji,bii=1,i,j=1,2,3,...,n。顯然,bij越大,要素i的重要度就越高。為了便于將比較判斷定量化,引入 1~9 標度法,規定用 1、3、5、7、9 依次表示要素i與要素j之間同等重要、比較重要、重要、很重要、極重要,2、4、6、8則表示對應兩判斷級之間的折中值。

理論上而言,同一層次各因素對于上一層次某要素的相對重要度,可以通過計算判斷矩陣的特征值獲得,但計算方法比較復雜。實際上,只需要獲得對矩陣的粗略估計,因此計算精確特征值是沒有必要的。實踐中常采用求和法或求根法計算特征值的近似值。筆者采用求和法,其步驟如下:

(1)將判斷矩陣按列歸一化,即列元素之和等于1,aij=bij/∑bij;

(2)將歸一化后的判斷矩陣按行求和,Vi=∑aij;

(3)對按行求和后的判斷矩陣按列歸一化,ωi=Vi/∑Vi,所得ωi即為判斷矩陣特征值的近似值。

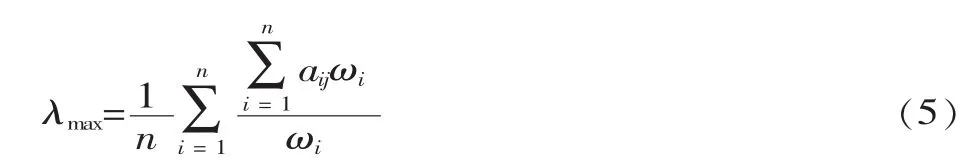

進行一致性檢驗,最大特征根為:

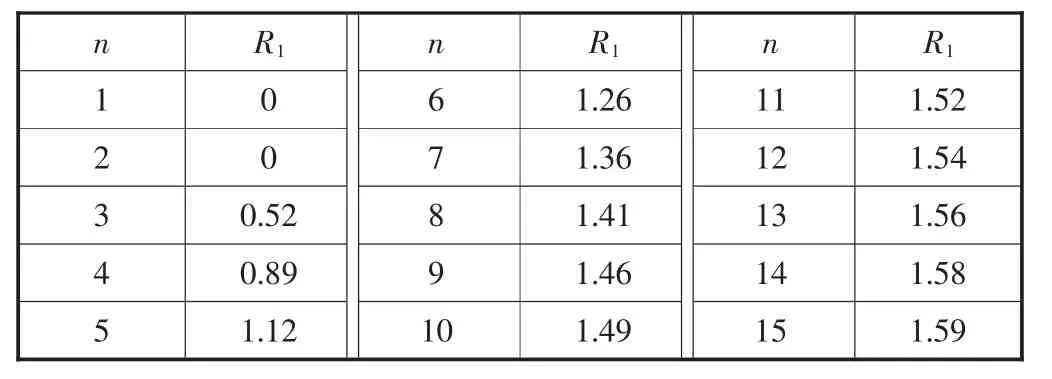

計算一致性指標 CI,CI=(λmax-n)/(n-1)。查表2 得隨機一致性指標RI,再計算一致性檢驗CR,CR=CI/RI。若CR<0.1,則通過一致性檢驗;否則,需要重新比較修改判斷矩陣。若通過一致性檢驗,即可將ωi作為各要素的權重因數。

表2 隨機一致性指標

綜合各種方法可以看出,層次分析法識別生產瓶頸時,計算過程較為簡潔,有一定的公式可以套用,計算結果也具有一定的科學性,所以筆者選用層次分析法進行生產瓶頸的識別。

5 實例分析

5.1 案例描述

收集某開關插座廠面板加工的信息,對其工藝流程進行梳理,并進行簡化。

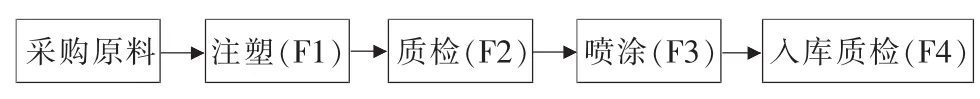

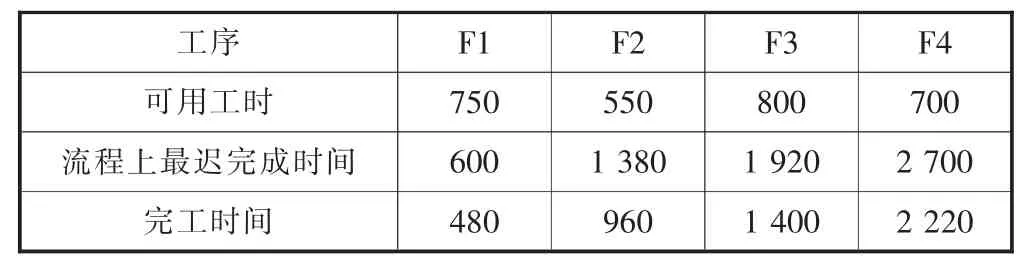

以加工200個零件為例,零件的延遲單位懲罰值Cj規定為0.5,面板加工工藝流程如圖1所示,零件在各個工序上的加工時間,以及通過計算機統計的零件在工序旁等待時間、機器故障率見表3。表4中統計了工序計劃時間內的可用工時。另外,根據訂單的交付日期及機器故障率等數據,結合網絡計劃圖制訂生產計劃表,進而確定工序計劃的最遲完成時間,完工時間則通過生產進度得出。

▲圖1 面板加工工藝流程

表4 面板加工可用時間s

5.2 生產瓶頸指標權重

由管理人員及經驗豐富的工作人員等組成專家小組,通過對生產工藝流程進行分析,確定生產瓶頸的識別指標。利用層次分析法來確定判斷矩陣,采用求和法計算判斷矩陣特征值的近似值。采用式(5)進行一致性檢驗,可知判斷矩陣符合一致性要求,進而可以將判斷矩陣特征值的近似值作為指標的權重因數,見表5。

表5 判斷矩陣及權重因數

5.3 生產瓶頸識別

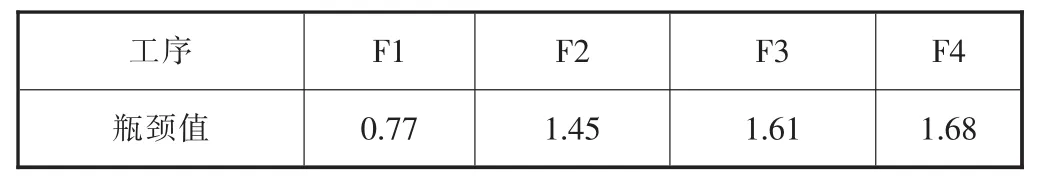

將表3、表4 的相關數據代入式(1)~式(3),計算出四道工序的工序負荷率、產品延遲懲罰值、平均等待時間,并結合判斷矩陣中得到的三個指標權重因數,利用式(4)計算出四道工序的瓶頸值,見表6。

表6 工序瓶頸值

經過計算可知入庫質檢為生產瓶頸,因此在生產過程中應多加關注,可以考慮增加入庫質檢設備、人員或優化工作環節來緩解生產瓶頸的壓力,提高生產率。

6 結論

生產管理問題一直是人們關注的熱點,而在生產過程中,瓶頸工序的出現會造成生產線上在制品積壓、后續工序產能浪費閑置等問題,從而直接影響到生產線的生產率,嚴重制約企業的生產發展。所以,在生產過程中對生產瓶頸進行識別非常重要,能否準確識別生產瓶頸,決定了能否有效提高生產系統的產出,進而決定能否有效提高企業的利潤。

通過工序負荷率、產品延遲懲罰值、平均等待時間這三個指標對生產系統中的瓶頸工序進行識別,識別方法簡單,計算過程簡潔,計算結果具有一定的科學性。針對瓶頸工序提出相應的管理對策,可以使企業在進行規劃、運營時考慮得更加全面,在制訂生產計劃時更趨于合理。