基于粒子群算法的降落傘風洞試驗支架結構優化

□郝 東 □毛代勇 □余 婧 □張 林

1.中國空氣動力研究與發展中心高速空氣動力研究所 四川綿陽 621000

2.中國空氣動力研究與發展中心計算空氣動力研究所 四川綿陽 621000

1 研究背景

降落傘作為減速系統廣泛應用于戰斗機、火星探測器和返回式航天器等各種高科技產品中,具有較大的阻力系數,能夠起到減速的作用[1]。目前,對降落傘空氣動力特性進行研究主要有兩種手段,一種是風洞試驗[2-3],另一種是數值計算[4-5]。風洞試驗是研究降落傘氣動特性最直接和最有效的方式[6],研究試驗支架優化方法,得到可靠、安全、質量輕的試驗支架結構,對于風洞試驗而言意義較大。

筆者針對某降落傘的2.4 m×2.4 m風洞試驗問題,基于 MATLAB[7]和 ANSYS 軟件[8],采用粒子群算法[9]建立了降落傘風洞試驗支架優化模型,并對降落傘風洞試驗支架進行優化設計[10]。通過研究可以減輕降落傘風洞試驗支架質量,并為支架氣動擾動與結構一體化設計奠定基礎。

2 優化設計

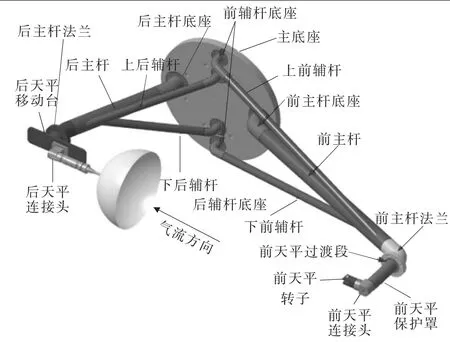

某降落傘風洞試驗在2.4 m×2.4 m跨聲速風洞進行,試驗采用半模試驗段。降落傘風洞試驗支架結構如圖1所示。支撐裝置包括主底座、前支撐部件、后支撐部件、前天平連接部件和后天平連接部件。主底座為圓盤形結構,用于將整個支撐裝置固定于半模試驗段側壁轉窗上。前支撐部件包括前主桿底座、前主桿、前輔桿底座、前輔桿、前主桿法蘭,通過鍛造焊接制造而成。后支撐部件包括后主桿底座、后主桿、后輔桿底座、后輔桿、后主桿法蘭,也通過鍛造焊接制造而成。前天平連接部件包括前天平過渡段、前天平保護罩、前天平連接頭和前天平轉子。后天平連接部件包括后天平移動臺和后天平連接頭。前后主桿和前后輔桿均為空心圓管結構,筆者進行優化的支架部分為由主桿、輔桿和底座組成的桿件支架結構。

▲圖1 降落傘風洞試驗支架結構

2.1 ANSYS建模

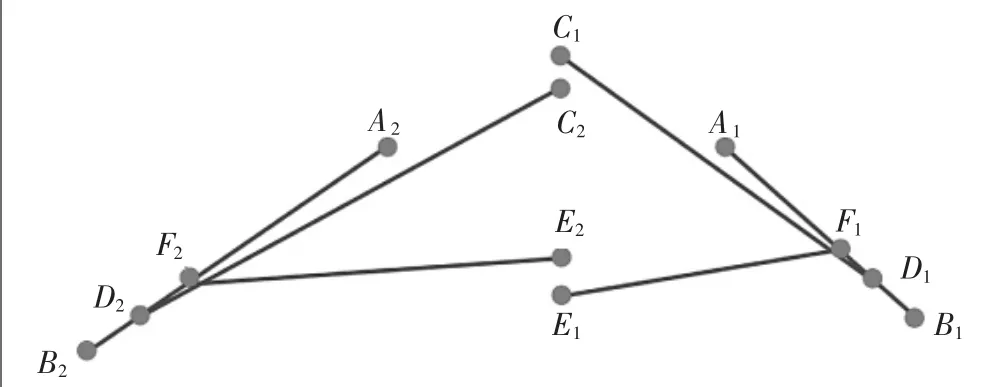

為了與MATLAB進行聯合優化,采用ANSYS的APDL程序語言,對降落傘風洞試驗支架進行有限元計算和求解。在有限元建模中,支架圓管結構采用Beam188空間梁單元進行建模,如圖2所示。點A1、B1、C1、D1、E1、F1、A2、B2、C2、D2、E2、F2為各桿件端點,位置固定,空間坐標值見表1。

▲圖2 梁單元描述的支架

材料楊氏模量為211 GPa,泊松比為 0.279,密度為7 850 kg/m3,載荷包括:①重力;②支架前端沿氣流方向載荷20 000 N;③支架后端沿氣流方向載荷8 000 N。單元劃分長度為10 mm。

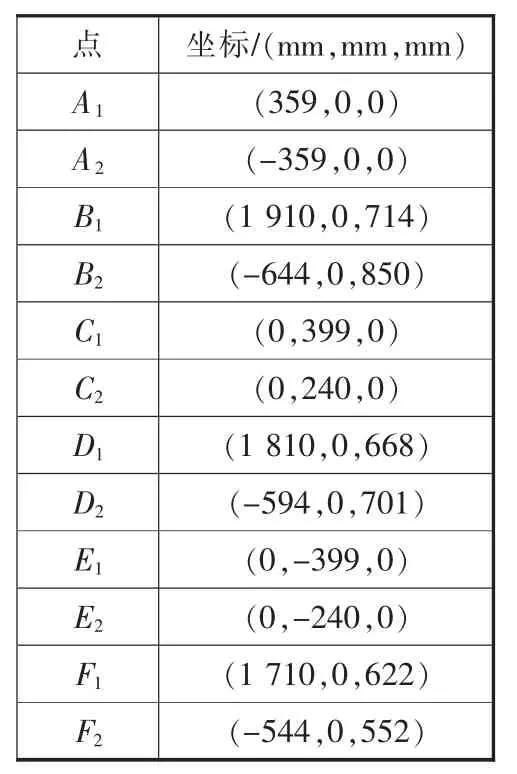

表1 桿件端點空間坐標

2.2 粒子群算法

Kennedy和Eberhart在1995年提出了粒子群算法,粒子群算法中,每個優化問題的可行解都是搜索空間中的一個粒子,所有粒子均對應一個適應值,每個粒子還有速度屬性決定運動的方向和距離[11]。粒子跟隨當前最優粒子在解空間中搜索最優解,在每一代迭代中,粒子通過兩個極值——個體極值和全局極值進行更新。

粒子群算法的流程如下。

第一步,設置迭代代數M和粒子數目N,初始化粒子的位置 xi和速度 Vi,i=1,2,...,N。

第二步,計算每個粒子的適應度值f(i)和個體極值 pbest(i),如果 f(i)>pbest(i),則將 f(i)賦值給 pbest(i),并更新個體極值粒子狀態。

第三步,將 f(i)與全局極值 gbest比較,如果 f(i)>gbest,則將 f(i)賦值給 gbest,并更新全局極值粒子狀態xgbest。

第四步,更新粒子的狀態和速度,將xi+Vi賦值給xi,將 WVi+C1R1(pbest(i)-xi)+C2R2(gbest-xi)賦值給 Vi。其中W為慣性權重,描述粒子維持之前狀態的能力;C1和 C2為學習因子,一般 C1+C2≤4;R1和 R2為[0,1]范圍內的均勻隨機數。

更新粒子速度賦值式中,第一部分為慣性影響項,第二部分為粒子向自身歷史經驗學習的影響項,第三部分為粒子向種群中最優個體學習的影響項。

第五步,如果達到最大迭代代數,則退出計算;否則返回第二步。迭代結束后得到的xgbest狀態量即為粒子群算法優化得到的最優設計變量。

2.3 MATLAB和ANSYS聯合優化

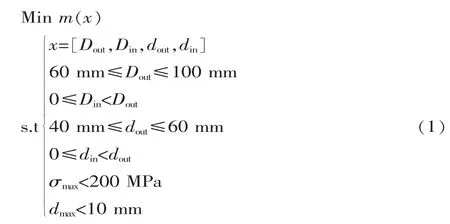

基于 MATLAB[12]和 ANSYS[13],以支架總質量 m 最小為目標,對降落傘風洞試驗支架進行優化,優化設計變量為主桿外徑Dout、主桿內徑Din、輔桿外徑dout和輔桿內徑din。優化約束條件為設計變量尺寸約束、最大應力約束和最大位移約束。根據以上分析,得到優化數學模型為:

式中:σmax為支架產生的最大應力;dmax為支架產生的最大位移。

以MATLAB為主控程序,調用APDL語言編寫的MAC文件建立有限元模型,計算約束條件和適應值。關于MATLAB與ANSYS之間的數據傳遞及調用方式已有大量文獻進行了說明[14],此處不再贅述。

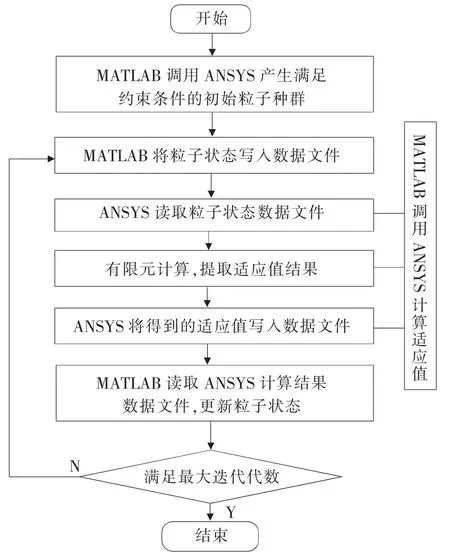

MATLAB和ANSYS聯合優化支架的流程如圖 3所示。

3 結果分析

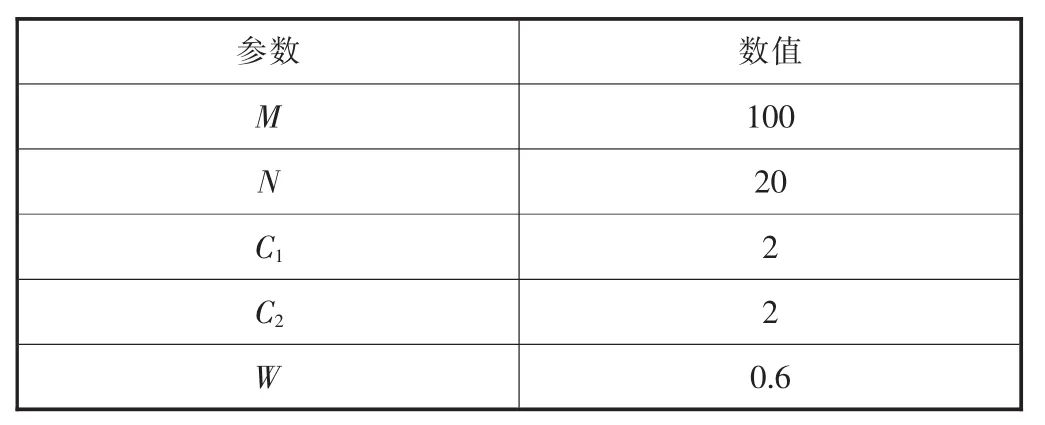

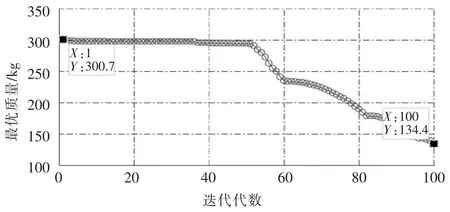

基于優化流程,考慮計算時間成本,仿真參數的取值見表2,優化迭代結果如圖 4所示。經過100代的迭代,降落傘風洞試驗支架質量從第一代的300.7 kg減輕到第100代的134.4 kg,質量減輕了55.3%。

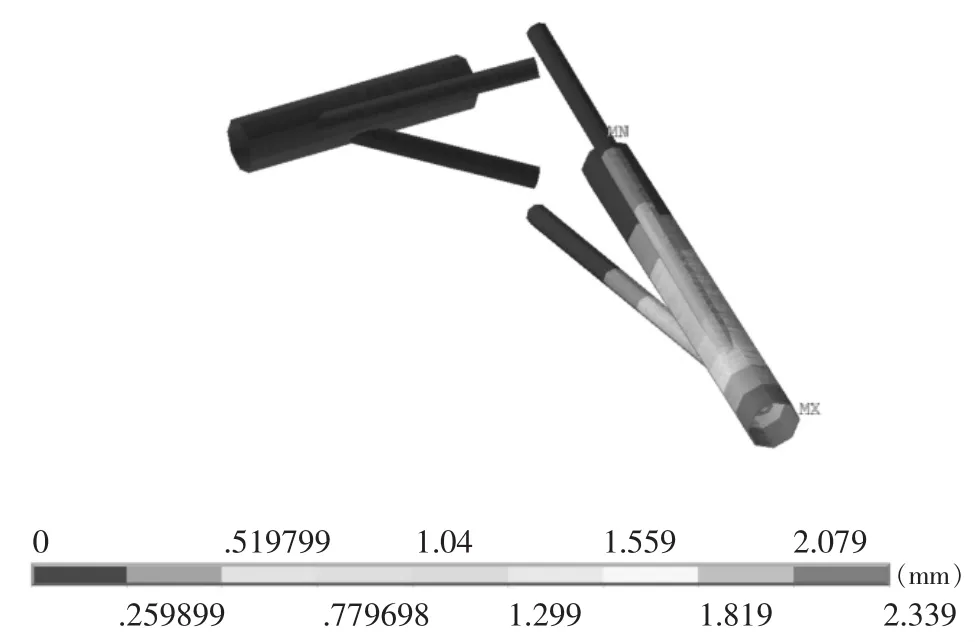

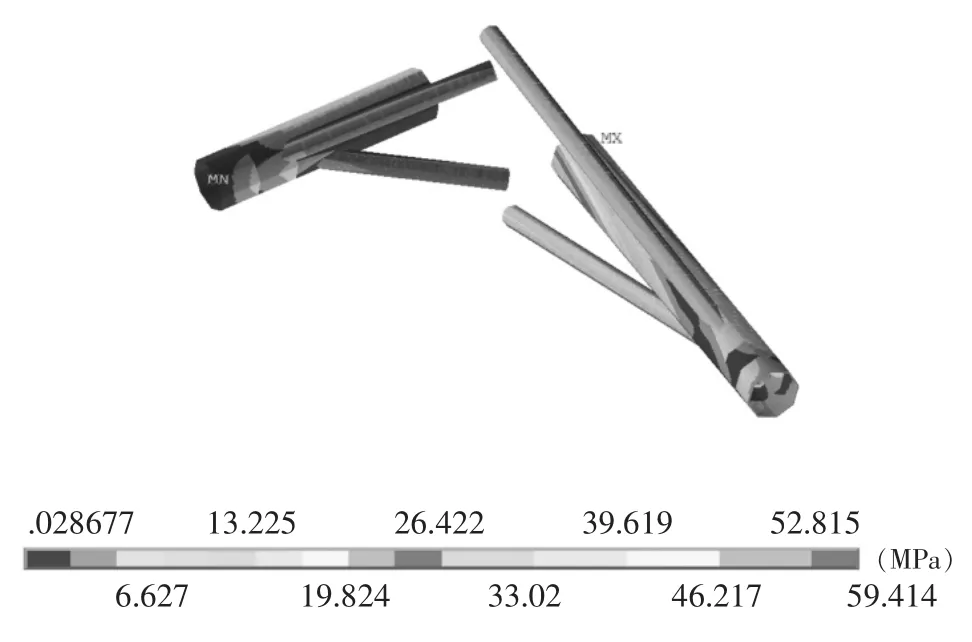

優化得到的降落傘風洞試驗支架結構參數如下:Dout=100 mm,Din=98.822 5 mm,dout=40 mm,din=27.09 mm。考慮到實際加工要求和限制,取Dout=100 mm,Din=95 mm,dout=40 mm,din=25 mm。將參數代入ANSYS進行重新建模計算,計算得到的最大位移為2.34 mm,最大應力為59.41 MPa,質量為197 kg,位移云圖如圖 5所示,應力云圖如圖 6所示。由圖 4~圖 6可知,通過MATLAB和ANSYS聯合優化,降落傘風洞試驗支架質量大大減輕,且最大應力遠遠小于大部分金屬材料的許用應力,最大位移僅為2.34 mm,為降落傘風洞試驗的順利進行提供了前提條件,從一定程度上保證了試驗的準確性。

▲圖3 MATLAB和ANSYS聯合優化流程

表2 仿真參數

4 結論

針對某降落傘2.4 m×2.4 m跨聲速風洞試驗支撐問題,基于MATLAB和ANSYS對試驗支架進行結構聯合優化。以MATLAB作為主控程序,采用ANSYS的APDL程序語言進行有限元建模與計算,并采用粒子群算法進行聯合優化。結果表明,優化后降落傘風洞試驗支架質量從300.7 kg減輕到134.4 kg,減輕了55.3%。考慮實際加工的限制條件,得到優化后的質量為197 kg,結構強度和剛度滿足大部分金屬材料的要求。

筆者的研究為降落傘風洞試驗的順利進行提供了前提條件,具有一定的工程現實意義。

▲圖4 優化迭代結果

▲圖5 位移云圖

▲圖6 應力云圖