柔性紅外吸波材料的設計及制備

牛健宗,劉彥寧,周佩珩

(電子科技大學 電子科學與工程學院 國家電磁輻射控制材料工程技術研究中心,四川 成都 610000)

目前紅外吸波材料在紅外熱成像、紅外探測、紅外致冷等方面都有廣泛的研究。例如,Liu等[1]利用紅外吸波材料的選擇發射特性成功實現了紅外熱成像。Liu等[2]利用紅外吸波材料的等離子體光學特性成功實現了一種對介質環境敏感的等離子體探測器。Hossain等[3]利用紅外吸波材料的選擇發射特性成功實現了在白天陽光照射下,材料的表面溫度比環境溫度低9 K。同時隨著紅外吸波材料的發展、微細加工工藝的進步,人們越來越多地開始關注柔性紅外吸波材料。例如,Zhao等[4]通過在柔性基底上光刻并沉積不同尺寸但中心重合的金屬開口環結構,從而在187.5 μm處有良好的吸收效果。Jiang等[5]通過在PI這一柔性材料上設計十字形結構,從而在3.4 μm處有良好的吸收效果。

現在常用的柔性紅外吸波材料制備工藝主要包含亞微米光刻以及剝離工藝,首先在硅片上制備一層有機物的犧牲層,其次在犧牲層表面制備柔性材料。以柔性材料為基材光刻出所需的圖形結構,經過鍍膜沉積技術獲得所需結構后去除光刻膠以及犧牲層,然后以柔性材料作為介質層,在另一面做一層有圖形的金屬,最后得到柔性紅外吸波材料[6-7]。此方法主要存在兩個不足:其一是光刻的過程較多,由于制備兩次光刻所以需要對準,制備流程復雜;其二是鍍膜批次較多,使得制備周期加長。為了解決這一問題,本文提出了一種新的柔性紅外吸波結構及其制備方法,簡化了制備工藝,最終測得樣品在9.4 μm處有吸收峰。

1 理論計算及仿真

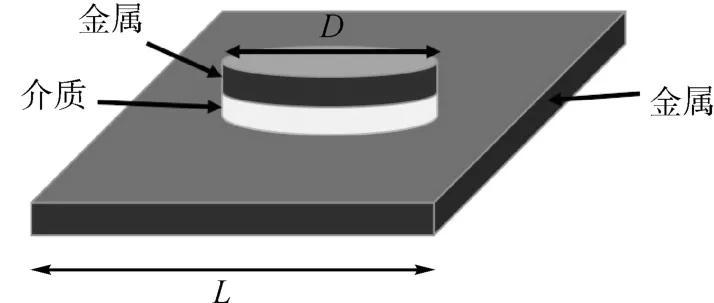

目前已經有眾多科研人員對電磁吸波結構的電、磁諧振吸波機理提出不同理論計算模型[8-9],本文采用Zhou等[10]提出的等效電路模型對紅外吸波結構常用的磁諧振進行理論分析計算,磁諧振主要是通過上下平行的金屬板圖形在電磁波入射的情況下產生反向平行電流,使金屬板圖形在邊緣處產生電荷的聚集,從而產生強電場,這一強電場與入射電場發生作用,在介質中產生一個強磁場,最終該強磁場與入射磁場發生諧振,產生電磁波的吸收作用。圖1為一個典型的紅外吸波材料的周期單元,其中上下兩層為金屬,中間為介質,L為結構的周期,D為結構的單元尺寸。當發生磁諧振時,上下兩金屬層邊界處以及夾在中間的介質層形成兩個對稱的串聯電容,同時上下兩金屬層可以看作兩個串聯電感,因此可以用等效電路計算諧振頻點與結構尺寸之間的關系。

圖1 紅外吸波材料的周期單元Fig.1 The periodic unit of infrared absorbing material

圖2為結構在磁諧振頻點時的等效電路圖,其中,Lm與Cm分別指電路的等效電感與等效電容。根據等效電路關系可得:

式中:fm是指諧振頻率;μr為介質的相對磁導率;μ0為真空磁導率;εr為介質的相對介電常數;ε0為真空介電常數。若設計紅外吸波材料單元結構的周期為10 μm及單元尺寸為4 μm,介質為Al2O3(相對介電常數εr為2.28,相對磁導率μr為1),C1為金屬板有效長度取值0.25。最終帶入公式計算得到,磁諧振頻率在9 μm波長處。

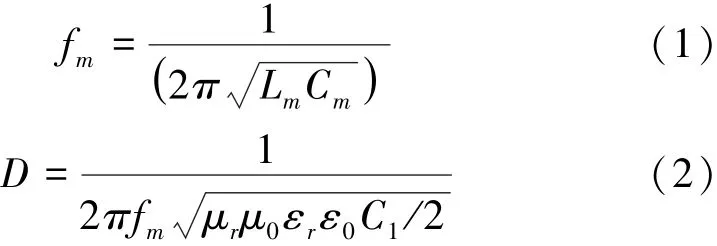

圖3為考慮制備工藝條件后設計的柔性紅外吸波結構模型,與圖1不同之處在于底層金屬厚度增大,同時加入柔性基底。這是由于在制備工藝中,首先需要采用光刻工藝制備出所需圖形;接著按照頂層金屬、介質、底層金屬的順序鍍膜;最后利用剝離工藝將結構從光刻膠上剝離下來。圖3中頂層為金屬Al,厚度為t1;介質為Al2O3,厚度為t2;底層為金屬Al,厚度為t3。柔性基底為聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)。

對圖3的結構進行CST軟件仿真。在高頻條件下,金屬Al使用Drude模型[11](等離子體頻率2π×2895 THz,等離子體碰撞頻率2π×15.5 THz),介質為Al2O3(相對介電常數為2.28,損耗角正切為0.04,相對磁導率為1),柔性基底為PDMS(相對介電常數為 2.78),頂層金屬 Al的厚度t1為 0.1 μm, 介質 Al2O3的厚度t2為 0.2 μm, 底層金屬Al的厚度t3為1.2 μm,其他參數同前。

圖3 柔性紅外吸波結構模型圖Fig.3 The model of flexible infrared absorbing structure

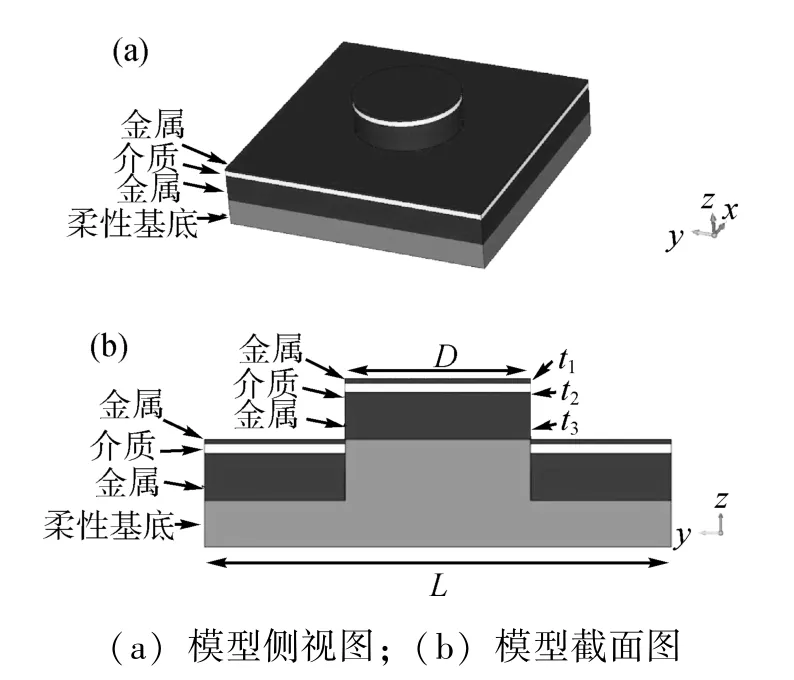

圖4為CST軟件中結構在諧振頻點的電磁場分布圖,圖4(a)為結構在諧振頻點的電場圖,可以看出此時電場集中在上下兩金屬層的邊緣處,圖4(b)為結構在諧振頻點的磁場圖,可以看出磁場主要集中在介質層中。這與磁諧振理論相吻合,說明此吸收效果是磁諧振引起。

圖4 諧振頻點結構的電磁場分布圖Fig.4 The electromagnetic field of the structure at the resonant frequency point

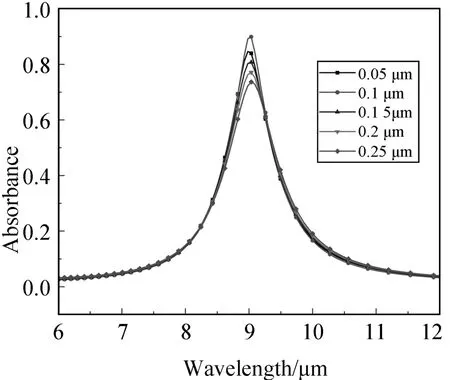

其次對頂層金屬厚度t1進行討論。根據磁諧振原理,頂層金屬的主要作用是產生等效電感以及與中間介質層結合產生等效電容。圖6為CST軟件中改變頂層金屬厚度t1的結構吸收曲線,分析曲線得出:頂層金屬厚度t1對吸收頻點的影響較小;同時,該結構隨著頂層金屬厚度t1的增加,材料的吸收強度會先增大后減小,當金屬層厚度t1為0.1 μm時,該結構在9.1 μm處有強烈的吸收峰。

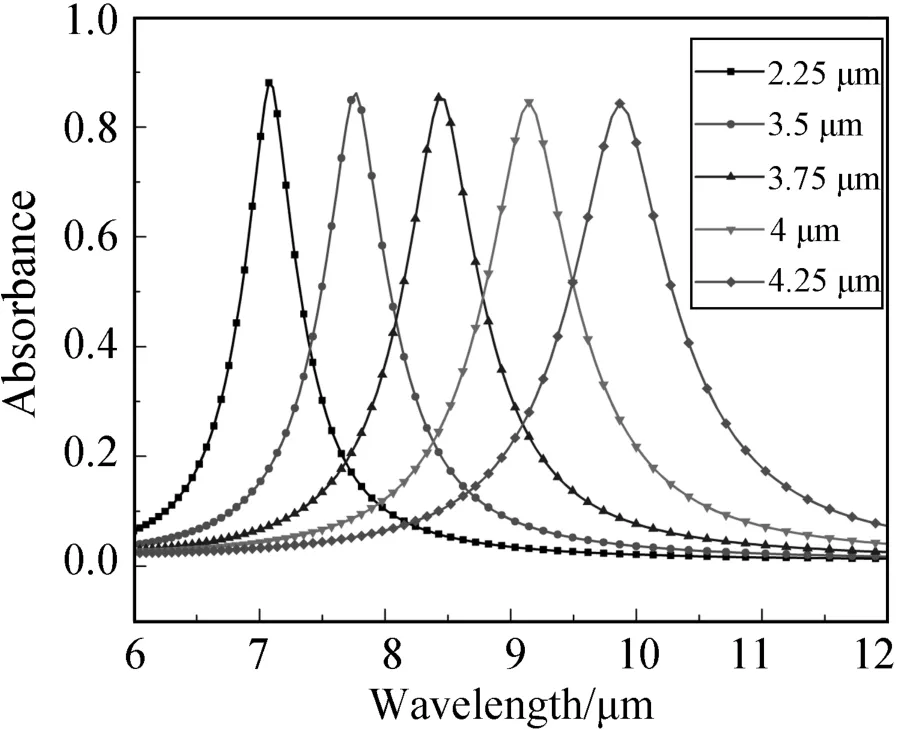

圖5 不同單元尺寸D下結構的吸收曲線Fig.5 The absorption curve of structure with different structure length

圖6 不同頂層金屬厚度t1下結構的吸收曲線Fig.6 The absorption curve of structure with different top metal thickness

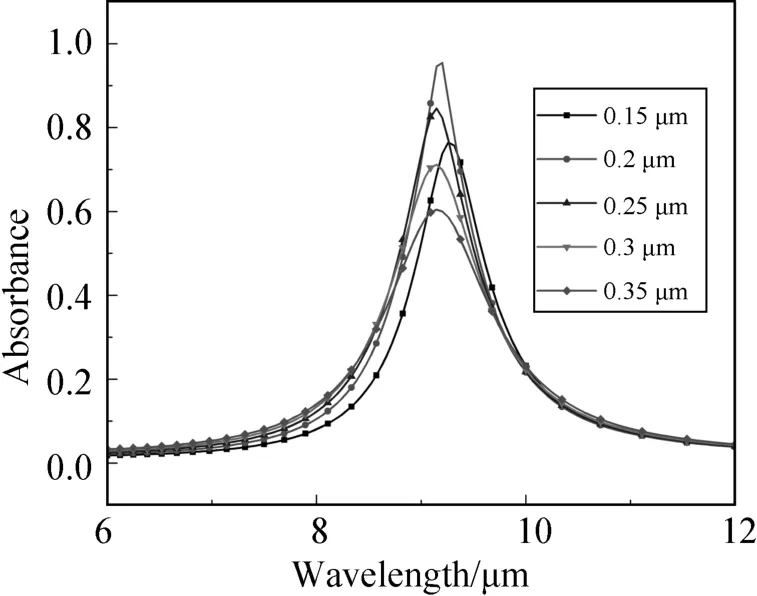

最后對介質層厚度t2進行討論,根據磁諧振原理,介質層的主要作用是產生等效電容。因此,介質厚度t2的改變將引起諧振頻點以及吸收效果的改變。圖7為CST軟件中改變介質層厚度t2的結構吸收曲線,分析曲線得出:該結構隨著介質厚度t2的增加吸收峰的位置會朝著短波方向移動;同時,該結構隨著介質厚度t2的增加,材料的吸收強度會先增大后減小,當介質厚度t2為0.2 μm時,該結構在9.1 μm處有強烈的吸收峰。

圖7 不同介質厚度t2下結構的吸收曲線Fig.7 The absorption curve of structure with different media thickness

2 樣品制備與分析

本樣品在制備的過程中主要包含光刻工藝、電子束鍍膜工藝和剝離工藝。具體工藝流程如下:

第一步,對硅基片進行清洗,具體操作為:將硅基片依次放入丙酮、酒精、去離子水中,用超聲機進行清洗,清洗完成后用氮氣槍吹干表面,再用加熱板對其進行烘干;第二步,使用甩膠機在清洗好的硅基片上旋涂一層均勻的光刻膠作為犧牲層;第三步,在犧牲層上用光刻工藝獲得所需的結構周期單元;第四步,使用電子束蒸發鍍膜儀,分別沉積所需的金屬、介質、金屬薄膜;第五步,配置PDMS,其中PDMS的基本組分、固化劑質量比為10∶1,用玻璃棒攪拌均勻后在真空下去除氣泡;第六步,將步驟五中配置的PDMS倒在步驟四制備好的樣品上,待PDMS自流平后放入80℃的烘箱中干燥5 h;第七步,將干燥好的樣品放入丙酮中,用鑷子將PDMS膜與硅基片分離,然后分別放入無水乙醇和去離子水中清洗吹干,得到柔性紅外吸波材料。

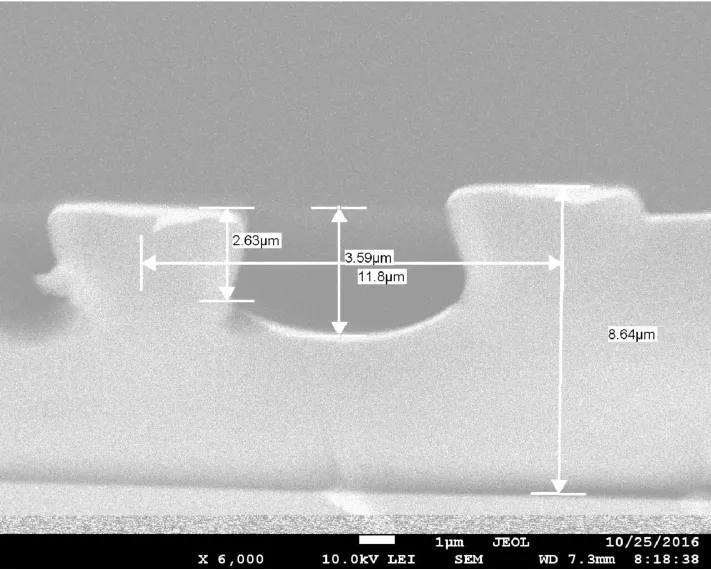

在整個制作過程中,第三步在犧牲層上用光刻工藝獲得所需的結構周期單元是非常關鍵的一步。因為光刻膠的截面做成倒梯形,才能使得頂層金屬不連續,從而得到所設計的結構。這樣當電磁波入射時才會在邊界處聚集電荷,最終獲得紅外吸收效果。

圖8為制作流程中第四步鍍一層金屬Al后在電子顯微鏡下觀察到的截面圖。可以看出由于光刻膠的截面為倒梯形,使得金屬產生了斷層,因此能夠保證所需分層的結構制備成功。

圖8 光刻膠上鍍膜后的電鏡圖Fig.8 The electron micrograph after coating on photoresist

圖9為柔性樣品在光學顯微鏡下的表面形態圖,從圖中可以看出樣品圖形周期性明顯。

圖9 柔性紅外吸波材料表面形態圖Fig.9 Surface of flexible infrared absorbing material

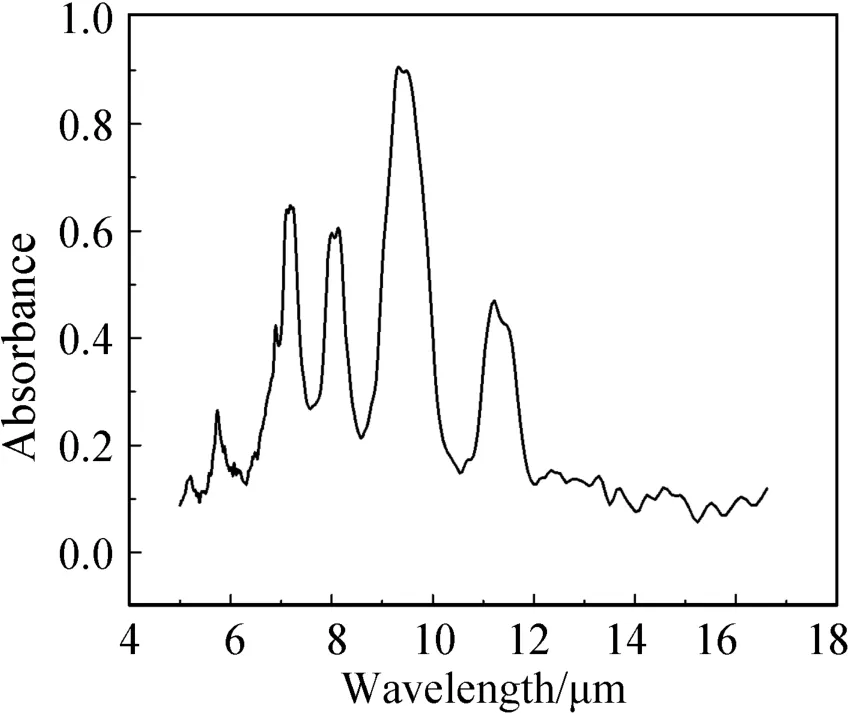

圖10為柔性樣品使用儀器測試后的反射曲線圖,從圖中可以看出樣品在9.4 μm處有吸收峰,與仿真結果吻合,其他峰可能是由樣品表面的不平整等缺陷造成。

3 結論

本文通過磁諧振的基本理論設計了在9 μm處有吸收峰的柔性紅外吸波結構,并使用CST軟件分析結構尺寸對吸收效果的影響,最終發現:隨著單元尺寸D增大,吸收峰向長波移動;隨著金屬層厚度t1增加,吸收峰向短波方向移動,且吸收效果先增大后減小;隨著介質層厚度t2增加,吸收峰向短波方向移動,且吸收效果先增大后減小。之后結合光刻工藝、電子束蒸發鍍膜工藝和剝離工藝制備了所設計的柔性紅外吸波材料,最終通過測試在9.4 μm處有吸收峰,該結果與理論仿真能夠吻合。

圖10 柔性紅外吸波材料吸收曲線Fig.10 Absorption curve of flexible infrared absorbing materials