TRC加固受火損傷混凝土界面性能試驗研究

胡克旭 孫 政 高皖揚 張馬秀

(1.同濟大學結構工程與防災研究所,上海 200092; 2.上海交通大學船舶海洋與建筑工程學院,上海 200240)

0 引 言

織物增強混凝土(Textile Reinforced Concrete,簡稱TRC)是一種新型復合材料,由纖維織物網和高性能混凝土(或聚合物砂漿)組成,通過噴射或涂抹于混凝土構件表面來提高結構構件的承載力和減少構件變形,是一種新型的加固方法。目前對TRC加固常溫下的混凝土構件的研究比較多[1-4],對于TRC-受火損傷混凝土界面的研究尚未見報導。

課題組前期進行了TRC加固受火損傷混凝土板的試驗研究[5],本文即在課題組前期研究的基礎上,進一步研究TRC與受火損傷混凝土界面的性能,包括纖維網格與基體(高性能混凝土或聚合物砂漿),基體與混凝土構件界面之間的粘結-滑移性能,為后續(xù)研究提供理論依據。

1 試驗設計

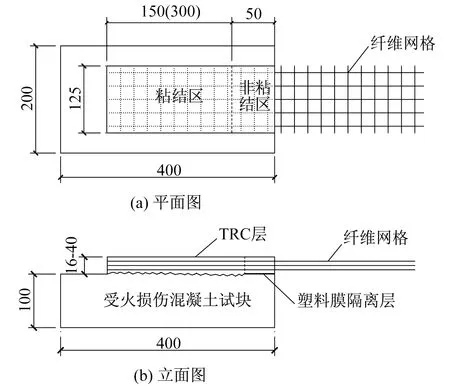

本次試驗共設計45個TRC-受火損傷混凝土的單面剪切試件,通過兩批試驗研究了不同纖維網格材料(玄武巖纖維、玻璃纖維),不同纖維層數(2層、3層、4層),不同界面粘結長度(150 mm、300 mm),不同混凝土受火時間(60 min、81 min)和不同混凝土表面處理情況(深鑿、淺鑿)對界面粘結性能的影響,試驗工況如表1所示(由于部分構件試驗過程中纖維網格拉斷或老混凝土折斷,未得到界面試驗結果,故未列入)。其中,A為第一批試驗,采用玄武巖纖維網格;B為第二批試驗,采用玻璃纖維網格。

表1試驗工況及試驗結果匯總表

Table 1 The distribution specimens and testing results’ summary

注:試件編號中60,81表示受火時間,Q表示輕鑿,S表示深鑿

1.1 試驗材料

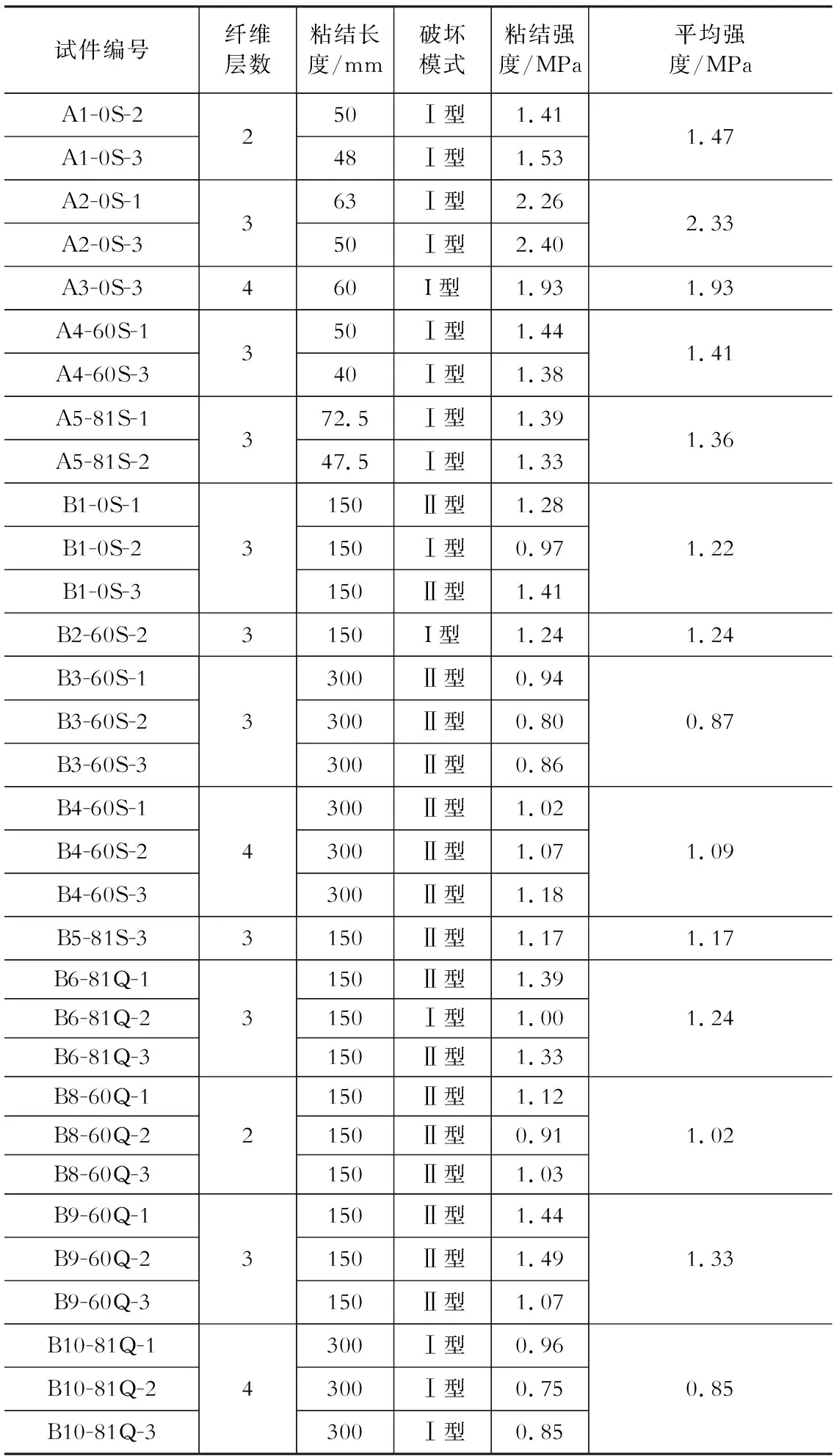

1.1.1纖維網格

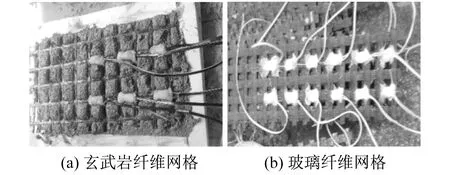

本試驗采用兩種纖維網格材料,玄武巖纖維網格和玻璃纖維網格,見圖1。玄武巖纖維網格材料為東莞市俄金玄武巖纖維有限公司產品,其網格尺寸為25 mm×25 mm,網孔尺寸為21.2 mm×21.2 mm,面密度350 g/m2,縱向斷裂強度大于40 kN/m。玻璃纖維網格材料由泰山玻璃纖維有限公司生產,網格尺寸為25 mm×25 mm,網孔尺寸為15 mm×15 mm,縱向斷裂強度為250 kN/m。

兩種纖維網格均采用雙組分碳纖維底膠進行表面涂刷處理。

圖1 纖維網格材料Fig.1 Fiber grid material

1.1.2聚合物砂漿

本試驗采用的高強聚合物砂漿是經過高分子聚合物改性的水泥基砂漿,具有強度高,自密實,和易性好等材料特點,強度等級為C40。實測A,B兩批試驗砂漿試塊28 d的平均強度分別為41 MPa和43 MPa。

1.1.3受火損傷混凝土試塊

本試驗采用的受火損傷混凝土試塊源自于課題組前期進行的混凝土板的受火試驗。混凝土板厚度為110 mm,受火時間分別為60 min和81 min,采用ISO834標準升溫曲線對混凝土板進行明火加熱。混凝土板所采用的混凝土材料的強度等級為C30,實測其28 d抗壓強度為36 MPa。

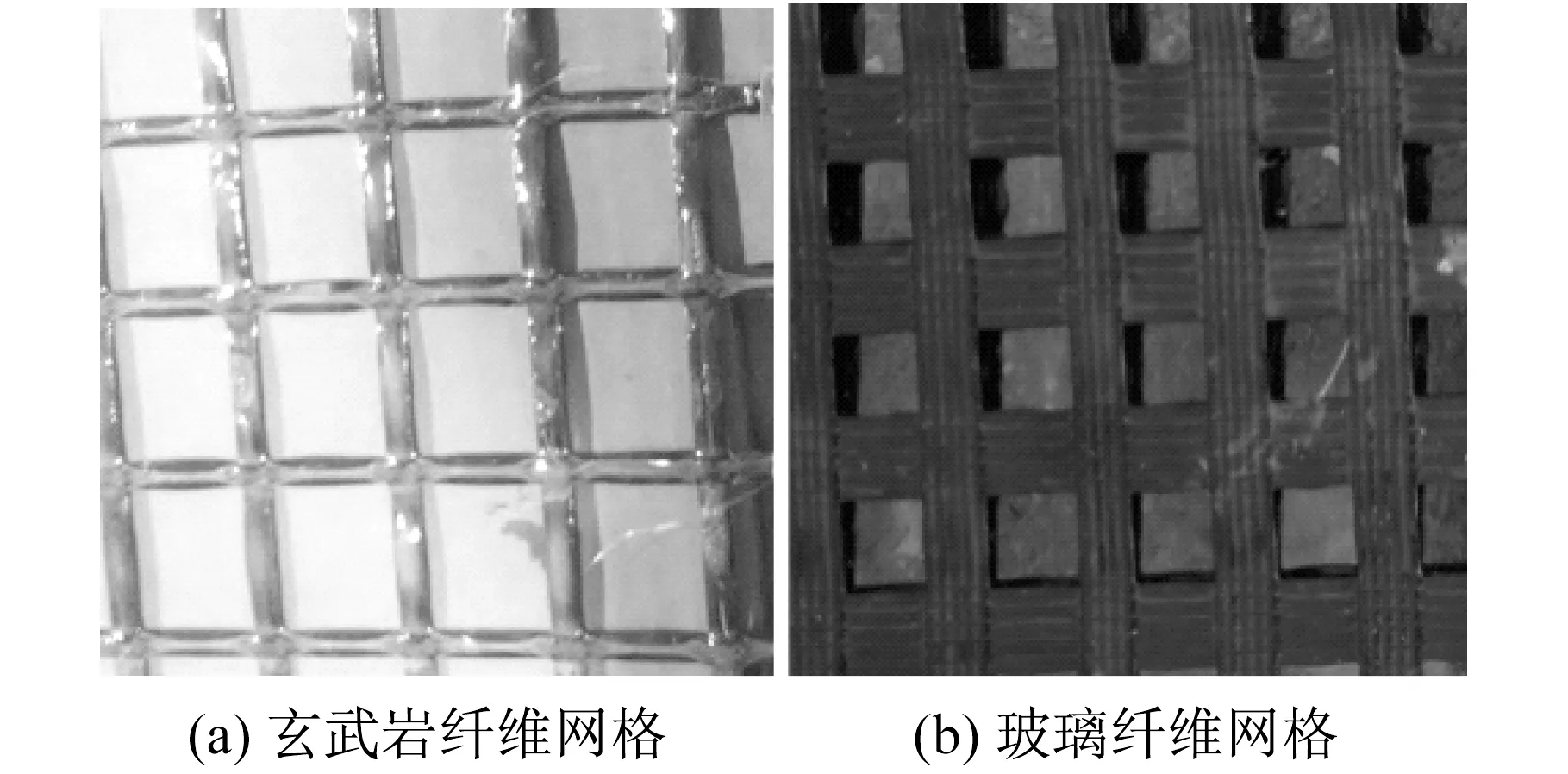

1.2 試驗試件

試驗試件如圖2所示,受火損傷混凝土試塊尺寸為400 mm (長)×200 mm (寬)×110 mm (高),設計粘結面尺寸長為150 mm和300 mm兩種,寬度均為125 mm。試件制作前,先對受火后的混凝土板表面進行鑿毛處理,界面粗糙度的定量評價方法采用灌砂法[6],再采用切割機進行切割。

圖2 試驗試件(單位:mm)Fig.2 Test specimen (Unit:mm)

纖維網格下料前,先用浸漬膠進行涂刷,晾干2天后再裁剪下來。為測得試驗過程中纖維網格的應變分布,選擇每組試件中的一個試件的其中一層(從上向下數的第二層)纖維網格粘貼應變片。對粘結長度150 mm的試件沿縱向布置3個應變片,對粘結長度300 mm的試件沿縱向布置6個應變片(圖3),制作完成后的試件如圖4所示。

圖3 應變片布置Fig.3 Distribution of strain gauge

圖4 制作完成后的試件Fig.4 The specimen

1.3 試驗裝置

1.3.1加載設備

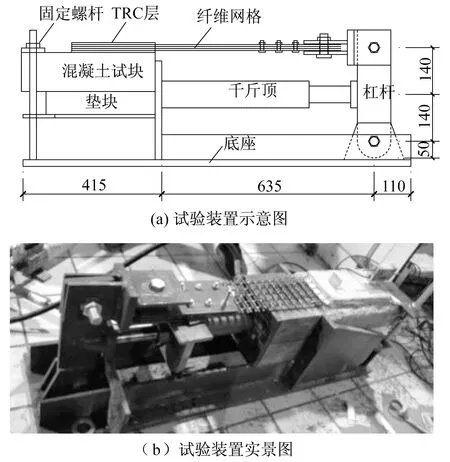

本試驗設計為界面單剪試驗,為了實現(xiàn)這一加載條件,自行設計的加載裝置,見圖5,千斤頂施加推力,通過杠桿對纖維網格施加拉力。荷載施加采用量程100 kN的液壓千斤頂。

圖5 試驗裝置圖(單位:mm)Fig.5 Testing device (Unit:mm)

1.3.2變形測量

第一批試驗由于采用的玄武巖纖維網格布承載力較低(每層40 kN/m),原設計的150 mm和300 mm粘結長度試驗無法達到界面破壞,所以試驗時對原試件進行切割,實際粘結長度在40~72.5 mm之間(表1),而且試驗過程中也未再進行變形測量。第二批界面試驗采用數字圖像相關法(DIC)[7]通過對比試驗過程中的試件變形獲取界面加載端和自由端的滑移值。另外,在試驗過程中通過粘結在纖維網格上的應變片測量沿粘結長度方向上的纖維網格的應變變形。

1.3.3加載制度

試驗過程中,采用分級加載的方式進行加載。第一批試件的荷載等級為1 kN;第二批試件根據界面的粘結長度不同,荷載等級為2 kN或4 kN兩種。

2 試驗結果及分析

2.1 破壞狀態(tài)

原設計第一批試驗5組15個試件,去除纖維網格拉斷和老混凝土折斷未達到預期試驗結果的6個試件外,其余9個試件的實際粘結長度和試驗結果列入表1中,均發(fā)生了基體與混凝土試塊之間的界面破壞(本文稱其為Ⅰ型破壞)。

在第二批10組共30個試件中,去除試驗中的5個試件混凝土試塊折斷未達到預期試驗結果外,其余25個試件試驗結果列入表1中。其中6個試件發(fā)生了上述的Ⅰ型破壞,其余19個試件均為最下層的纖維網格處的劈裂破壞(或稱剝離破壞,本文稱其為Ⅱ型破壞)。

通過表1試驗結果可以發(fā)現(xiàn),第一批玄武巖纖維網格試件由于纖維網格孔洞率較高,網格和聚合物砂漿基體之間的咬合較好,均發(fā)生Ⅰ型破壞。第二批玻璃纖維網格試件由于網格孔洞率較低,導致纖維網格和聚合物砂漿基體之間的咬合較弱,則主要發(fā)生Ⅱ型破壞。但在受火時間為81 min,混凝土表面處理情況為淺鑿時,也會發(fā)生Ⅰ型破壞。

另外混凝土表面處理情況和混凝土受火時間也是影響界面破壞模式的主要因素。當混凝土表面處理情況為深鑿時,對于第二批試驗,基體與混凝土試塊之間的界面粘結性能較好,主要發(fā)生Ⅱ型破壞;受火時間為81 min且混凝土表面處理為淺鑿時,基體與混凝土試塊之間的界面粘結性能較差,試件主要發(fā)生Ⅰ型破壞;而受火時間為60 min時,混凝土損傷較輕,基體與混凝土界面粘結較好,此時盡管淺鑿處理,仍然發(fā)生了Ⅱ型破壞。

2.2 粘結強度

各試件破壞時的承載力用粘結面平均粘結強度表示,根據表1給出的試件破壞形態(tài)和粘結強度,混凝土表面處理情況和混凝土的受火時間是影響界面粘結性能的主要因素,進而影響界面的粘結強度和破壞形態(tài)。

對于Ⅰ型破壞,混凝土試塊受火時間、纖維網格層數、粘結長度是影響基體與混凝土界面之間粘結強度的主要因素。對比A組與B組中發(fā)生Ⅰ型破壞的試件可以發(fā)現(xiàn),由于A組試件粘結長度較短,其界面粘結強度要大于B組試件;對比A2、A4與A5組試件可以發(fā)現(xiàn),在纖維網格層數相同的情況下,受火60 min的試件的粘結強度要大于受火81 min的試件,而未受火試件的粘結強度最高;對比B6 (B6-81Q-2)與B10組試件可以發(fā)現(xiàn),粘結長度為150 mm試件的粘結強度要大于粘結長度為300 mm的試件。

對于Ⅱ型破壞,承載力與纖維網格層數和粘結長度有關。對比B3和B4組,B8和B9組試件可以發(fā)現(xiàn),在粘結長度相同的情況下,隨著纖維網格層數增加,其粘結強度也相應增大;對比B3和B9組試件可以發(fā)現(xiàn),在纖維網格層數相同的情況下,粘結長度為300 mm的 B3組試件的粘結強度要小于粘結長度為150 mm為 B9組試件。

2.3 TRC層滑移變形情況

本文采用DIC法對第二批試件TRC層本身變形及與受火損傷混凝土表面之間的相對滑移變形進行了測量。

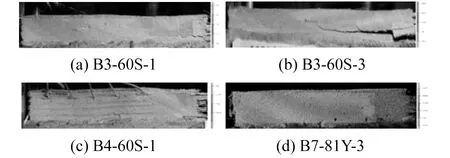

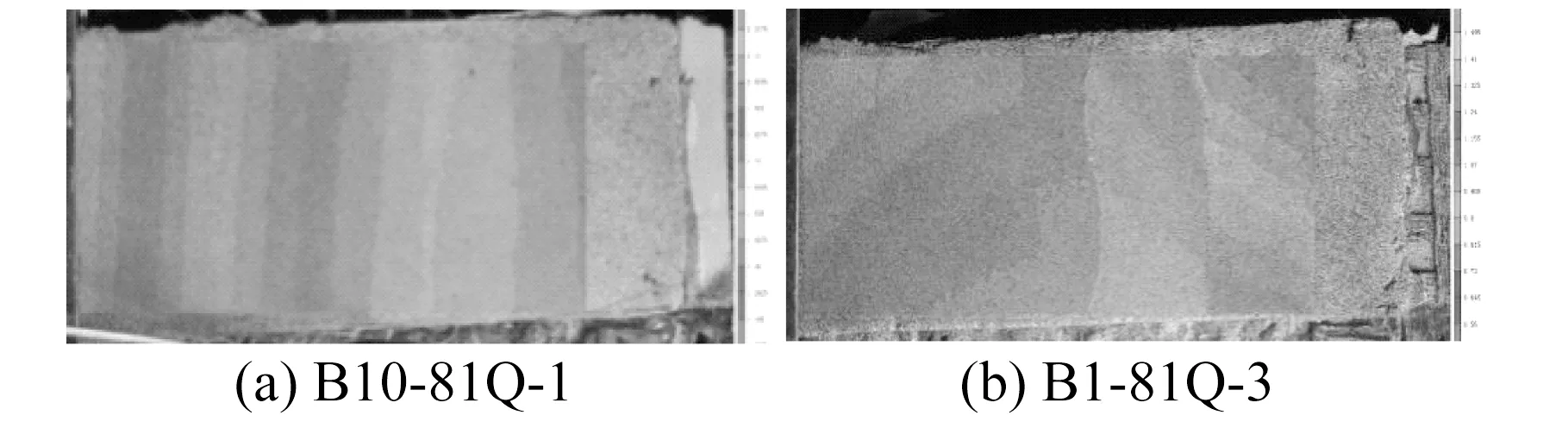

TRC層的位移在加載初期主要發(fā)生在靠近加載端附近的粘結區(qū)域。隨著荷載的增加,自由端附近開始產生微小位移,TRC加載端附近的位移始終大于自由端附近的位移。當界面達到極限荷載時,TRC層側面的位移為從加載端上部逐漸向自由端下部遞減的斜向條帶狀分布,圖6為部分試件測面位移分布圖(圖右側為試件加載端,左側為試件自由端)。TRC頂面的位移分布則表現(xiàn)為橫向條帶狀分布,位移不連續(xù),在裂縫處會出現(xiàn)跳躍式的變化。整個試驗過程中加載端的位移由于TRC中的基體開裂和纖維網格的伸長,使得其增長速度大于自由端的增長速度。達到最終破壞荷載時,TRC層頂面的加載端位移值要大于自由端頂面的位移值,圖7為部分試件頂面位移分布圖(圖右側為試件加載端,左側為試件自由端)。

圖6 TRC層側面的位移分布Fig.6 Displacement field distribution of TRC profile

圖7 TRC頂面的位移分布Fig.7 Displacement field distribution of TRC top

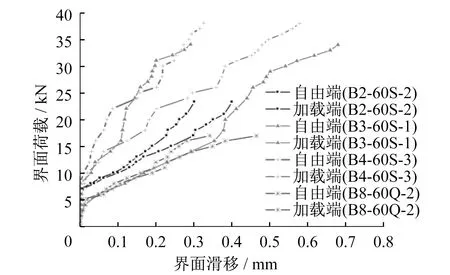

圖8為試驗所示試件B2-60S-2、B3-60S-1、B4-60S-3和B8-60Q-2的加載端和自由端的荷載-滑移曲線。對于試件B3-60S-1,當界面荷載達到6.8 kN時,自由端才產生可見的滑移,此時加載端的滑移為0.12 mm;隨著荷載的增加,自由端和加載端的滑移持續(xù)增大,直至試件破壞時,試件自由端的滑移值為0.29 mm,加載端的滑移值為0.68 mm。而對比試件B2-60S-2,B8-60Q-29(粘結長度為150 mm)和B3-60S-1,B4-60S-3(粘結長度為300 mm)的試驗結果可以發(fā)現(xiàn),粘結長度越大,加載端荷載對自由端滑移影響越小,加載端與自由端之間的滑移差值也就越大。如試件B2-60S-2粘結長度為150 mm,界面的滑移差值為0.10 mm;試件B3-60S-1粘結長度為300 mm,界面的滑移差值為0.25 mm。

圖8 加載端、自由端的荷載-滑移曲線Fig.8 The load-slip curves of loading and free end

纖維網格層數的增加,也會使得試件的滑移差值發(fā)生變化。試件B4-60S-3其纖維網格層數為4層,界面的滑移差值為0.25 mm;試件B3-60S-1的纖維網格層數為3層,界面的滑移差值為0.38 mm。

2.4 纖維網格應變分布情況

在加固層制作過程中,沿著粘結長度在纖維網格的一定間隔上布置應變片,用以測量加載過程中不同位置處的纖維應變(如圖3所示)。

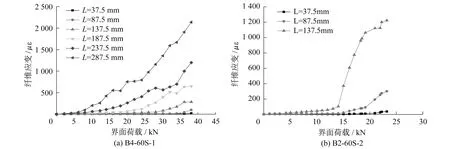

圖9為試件B2-60S-2 (Ⅰ型破壞)和試件B4-60S-1 (Ⅱ型破壞)的纖維應變-荷載分布曲線圖。可以看出,對于試件B2-60S-2,在加載初期,靠近加載端的纖維應變持續(xù)增大,靠近自由端的纖維應變在荷載小于18.7 kN時其應變值幾乎為零;之后,靠近自由端的纖維應變才緩慢增長。對于試件B4-60S-1,在加載初期,加載端應變緩慢增大,靠近自由端的纖維應變在荷載小于37.5 kN時其應變值幾乎為零,而當荷載達到40 kN后,靠近自由端的纖維應變才緩慢增長。之后,隨荷載增大,纖維應變持續(xù)增長,但自由端附近纖維網格的應變始終小于加載端附近的纖維應變。

圖9 纖維應變-荷載關系曲線圖Fig.9 The fiber strain-load curves

由于B4-60S-1的粘結長度(300 mm)要大于B2-60S-2的粘結長度(150 mm),在試件破壞時,前者最終荷載值和加載端應變值約為后者兩倍。而在同一荷載下,兩者自由端應變值基本相同。在荷載小于15kN時,B4-60S-1加載端應變值和變化速率要大于B2-60S-2;荷載處于15~20 kN之間時,B2-60S-2加載端應變變化速率明顯增大;荷載大于20 kN時,B4-60S-1加載端應變值又重新大于B2-60S-2。

2.5 荷載-滑移關系

本試驗測得的滑移變形包括TRC層本身的變形及基體與混凝土界面之間的滑移變形兩部分。而前者又包括TRC層基體的剪切變形和纖維網格與基體之間的滑移變形兩部分,情況比較復雜。本試驗采用DIC技術通過圖像對比分析間接測得TRC層加載端和自由端的位移值,在忽略底部混凝土試塊本身變形的前提下,自由端和加載端的荷載-位移關系即為其荷載-滑移關系。

圖8中可以得出不同粘結長度試件的加載端和自由端的滑移差值。對比B3-60S-1(粘結長度300 mm)和B2-60S-2(粘結長度150 mm)加載端和自由端的荷載-滑移曲線可以發(fā)現(xiàn),在界面荷載小于7.4 kN時,兩組試件自由端滑移值幾乎為零,加載端滑移值開始緩慢增加。當荷載繼續(xù)增加,B2-60S-2的自由端滑移明顯大于B3-60S-1的自由端滑移,前者表現(xiàn)為TRC層基體滑移的變形趨勢,而后者則主要表現(xiàn)為TRC層本身的拉伸變形。試件加載至最終破壞時,B3-60S-1的兩者滑移差值0.4 mm和最大界面荷載35.1 kN都要明顯大于B2-60S-2的0.1 mm和23.3 kN。對比B4-60S-3(粘結長度300 mm)和B8-60Q-2(粘結長度150mm)也會得到與上述同樣的結論。

本文在試驗研究基礎上,參考戴建國曲線模型[8],對本文第二批試驗的TRC-受火損傷混凝土界面進行粘結-滑移模型參數的數值擬合,得到如下粘結-滑移模型:

(1)

式中:τ為界面粘結力(MPa);s為界面相對滑移(mm);τ0為界面滑移為0時的初始粘結應力;s0為界面的最大滑移值。而A,α,β為待定參數,可通過Nelder在文獻[9]中提出的Nelder-mead算法求得。

圖10為根據式(1)對部分試件擬合的模型曲線與試驗所得荷載-滑移曲線對比,其擬合結果基本令人滿意。

圖10 模型擬合和試驗荷載-滑移曲線對比圖Fig.10 The load-slip comparison diagram between modified index curve model and test

3 結 論

本文進行了兩批TRC-受火損傷混凝土界面的單剪試驗,研究了不同纖維網格材料、不同纖維層數、不同界面粘結長度、不同混凝土受火時間和不同混凝土表面處理情況對界面粘結性能的影響,并初步給出了截面荷載-滑移擬合模型。主要結論如下:

(1) TRC-受火損傷混凝土界面基本有兩種破壞模式:基體與混凝土之間的界面破壞(Ⅰ型破壞)和纖維網格和基體之間的剝離破壞(Ⅱ型破壞)。第一批玄武巖纖維網格試件由于纖維網格孔洞率較高,網格和聚合物砂漿基體之間咬合較好,均發(fā)生Ⅰ型破壞。第二批玻璃纖維網格試件由于網格孔洞率較低,纖維網格和聚合物砂漿基體之間的咬合較弱,則主要發(fā)生Ⅱ型破壞。

(2) 混凝土表面處理方式和混凝土受火時間是影響試件破壞模式的主要因素。混凝土表面處理情況為深鑿時,基體與混凝土界面之間的粘結性能較好,主要發(fā)生Ⅱ型破壞,此時試件的粘結承載力主要取決于纖維網格和基體之間的粘結承載力。當混凝土受火時間較長(81 min)且混凝土表面處理情況為淺鑿時,基體與混凝土界面粘結性能較差,主要發(fā)生Ⅰ型破壞;而當混凝土受火時間較短(60 min),基體與混凝土界面粘結性能較好,此時無論混凝土表面深鑿還是淺鑿,均發(fā)生Ⅱ型破壞。

(3) 對于Ⅰ型破壞,混凝土試塊受火時間、纖維網格層數、粘結長度是影響基體與混凝土界面之間粘結強度的主要因素:隨著纖維網格層數增加,其粘結強度也相應增大;粘結長度越長,其粘結強度越低;受火時間越長,粘結強度越小。對于Ⅱ型破壞,粘結承載力與纖維網格層數和粘結長度有關:隨著纖維網格層數增加,其粘結強度也相應增大;粘結長度越長,其粘結強度越低。

(4) 試件在加載過程中,隨著荷載增加,TRC層側面會出現(xiàn)斜向裂縫,TRC頂面會出現(xiàn)橫向裂縫。直至試件加載破壞,TRC層側面的位移為從加載端上部逐漸向自由端下部遞減的斜向條帶狀分布;TRC頂面的位移分布為橫向條帶狀分布。在其他條件相同的情況下,粘結長度越長,試件破壞時界面兩端的滑移差值越大;纖維網格層數越多,試件破壞時界面兩端的滑移差值相對越小。

(5) 本文在試驗研究基礎上,初步給出了TRC-受火損傷混凝土界面的粘結-滑移模型,其模擬的結果基本令人滿意。